新能源汽车高压配电盒高低压集成PCB 一体化研究

2023-10-25周知义

周知义

(微宏动力系统(湖州) 有限公司, 浙江 湖州 313000)

1 前言

随着全球能源紧缺、环境污染、气候变暖等问题的日趋严重,环境保护和清洁能源越来越受到各国政府及人民的关注,各行各业也越来越重视新能源的发展。目前,中国各地区都在大力发展新能源领域,特别是新能源汽车行业的发展尤为迅速。而在这些领域中,动力电池PACK技术是不可或缺的。动力电池PACK是指基于车厂客户不同车型的个性化需求,对动力电池BMS方案、热管理、空间尺寸、结构强度、系统接口、IP等级和防护等进行定制化研发与设计,通过各种成熟技术的交互使用实现动力电池组各模块的有机结合,保障核心储能装置电芯的安全性和稳定性,有效提升动力电池系统与不同厂商不同车型的匹配性和应用性。动力电池PACK包括模组、电池电子部件、高压电路、过流保护装置、电池箱以及其它外部系统(如冷却、高压、辅助低压、通信等) 接口。目前,纯电动汽车的动力电池电压大都在200~400V,全车高压用电器如电机控制器、空调系统、DC/DC系统、充电系统等,若直接与动力电池相连接,则会造成动力电池线束杂乱的现象,这不仅增加成本,占用整车空间,也大大增加了整车安全隐患。因此,电动汽车需要增加高压配电盒对动力电池高压进行分配,从而给各高压部件供电。本文以高低压线束PCB一体化为研究目的,针对高压配电盒高低压集成PCB一体化设计的方案、设计规范、检验标准及应用进行研究。

2 高压配电盒高低压集成PCB一体化设计方案

2.1 高压配电盒概述

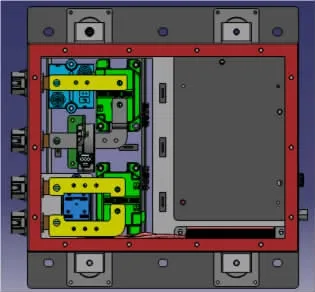

PDU(Power Distribution Unit,高压分配单元),负责新能源汽车高压系统中的电源分配与管理,为整车提供充放电控制、高压部件上电控制、电路过载短路保护、高压采样、低压控制等功能,保护和监控高压系统的运行。高压配电盒内部的电气零件,如熔断器、继电器、霍尔传感器、预充电电阻、铜排、BMS、绝缘模块等依次安装在配电盒体内[1],见图1。

图1 PDU电气零件布置图

高压配电盒一般采用钣金或铸铝外壳和接插件,防护等级达到IP67,具有电流、电压采集功能。可以实时监控高压连接的状态和绝缘状态,对高压安全和高压配电进行管理, 实现对各路输出信号的分别控制,并具有过流、过压、过温保护功能。目前,高压配电盒逐渐运用在新能源汽车领域,当车辆发生碰撞或翻车时,可及时切断高压回路。同时高压配电盒还具备CAN通信功能,可实时交换数据。

2.2 PCB概述

PCB(Printed Circuit Board,印刷电路板),是重要的电力电子部件,是电子元器件的支撑体,是电子元器件电气连接的载体[2]。电力电子设备采用PCB集成形式,由于同类印制板的一致性,从而避免了人工接线的差错,并可实现电子元器件自动插装或贴装、自动焊锡、自动检测,保证了电子产品的一致性及品质可靠性,提高了劳动生产效率,降低了成本,且便于维修,使电子产品小型化、轻量化。根据电路层数,PCB可分为单面板、双面板和多层板。单面板(Single-sided Boards) 的零件集中在一面,导线则集中在另一面上,在设计线路上有许多的限制。双面板(Double-sided Boards) 的两面都有布线,在两面间必须有适当的电路连接,即“导孔”。导孔是在PCB上,充满或涂上金属的小洞,它可以与两面的导线相连接。多层板(Multi-layer Boards) 为了增加可以布线的面积,用上了更多的单面或双面的布线板。板子的层数并不代表有几层独立的布线层,在特殊情况下会加入空层来控制板厚,通常层数都是偶数。随着新能源汽车的迅猛发展,鉴于PCB作为电路连接和集成具有诸多优点,高压大电流的特种PCB板以及高低压集成一体化PCB板也成为探索的方向。

2.3 设计思路

高压配电箱内各个电器件的连接多采用线束连接的方式,在布线时需将线束按照正、负极性及高低压进行区分,并分别进行固定。由于大电流采用的线束线径较粗,在有限的空间里折弯的难度比较大。同时,线束容易凌乱,占用整车空间的尺寸也较大。若将电流较大的电路改用铜排连接,则必须将裸露的铜排用绝缘材料包裹好,因为裸露的铜排存在较大的安全隐患。若各个电气零部件的连接方式由铜排、线束改为PCB板,则可将低压与高压的连接部分分层布置,并用PCB板包覆连接电器件的铜排。此种方式不仅可以大大减少箱体内线束的布置空间,更能有效提高电器件的连接可靠性。高压和低压电路集成在PCB板上,分层布置。在设计时,可将熔断器、低压继电器等直接焊接在PCB板上,并在板上预留低压和高压接口。同时运用PCB板包覆铜排的方式,可以最大限度保证人身安全。此种布置方式不仅可以节省空间,还可以减少由于线束损坏、接触不良等造成的整车故障。

2.4 元器件布置及布线设计

以PDU高压配电盒为例,其内部的电气零件,如熔断器、继电器、霍尔传感器、预充电电阻、铜排、BMS、绝缘模块等依次安装在配电盒体内。图2为PDU电气原理图。

1) 将高压线路用PCB实现,低压电路仍然通过线束连接方式来实现。PCB板中将高压电气连接的铜排包覆,并做好绝缘处理,在一定程度上节约了PDU内部空间,提升了装配效率,美观性也更好。低压部分用线束连接,因为线束少,可靠性、美观性等都得到改善。

2) 每个电气零件都通过PCB板进行电气连接。高压电路和低压电路分布在不同层的PCB板上,杜绝干扰。同时PCB上还集成有屏蔽层、绝缘层等用以保护。

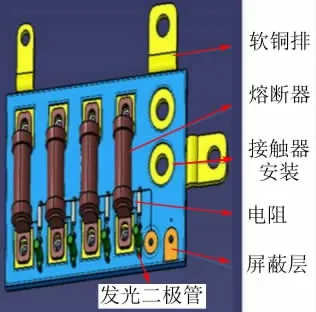

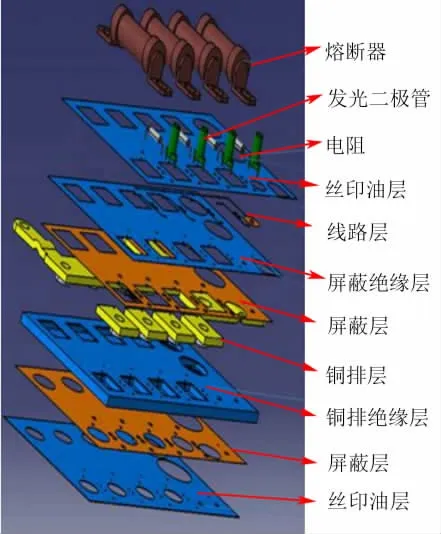

高低压PCB一体化布置示意如图3所示。熔断器、电阻、发光二极管以及铜排等按照不同的层级排布,各个层级之间设置有屏蔽层、绝缘层、丝印油层,如图4所示。

图3 简易PCB一体化示意图

图4 层级分布示意图

这种方式的电路设计,可以将低压与高压的连接部分分层布置,并用PCB板包覆连接电器件的铜排。同时PCB上可以集成熔断器、继电器、各个电气连接的插口。此种方式不仅可以大大减少箱体内线束的布置空间,更能有效提高电器件的连接可靠性,整体布置更加美观,并大大提升了装配效率,节省人工成本。

2.5 设计规范与工艺要求

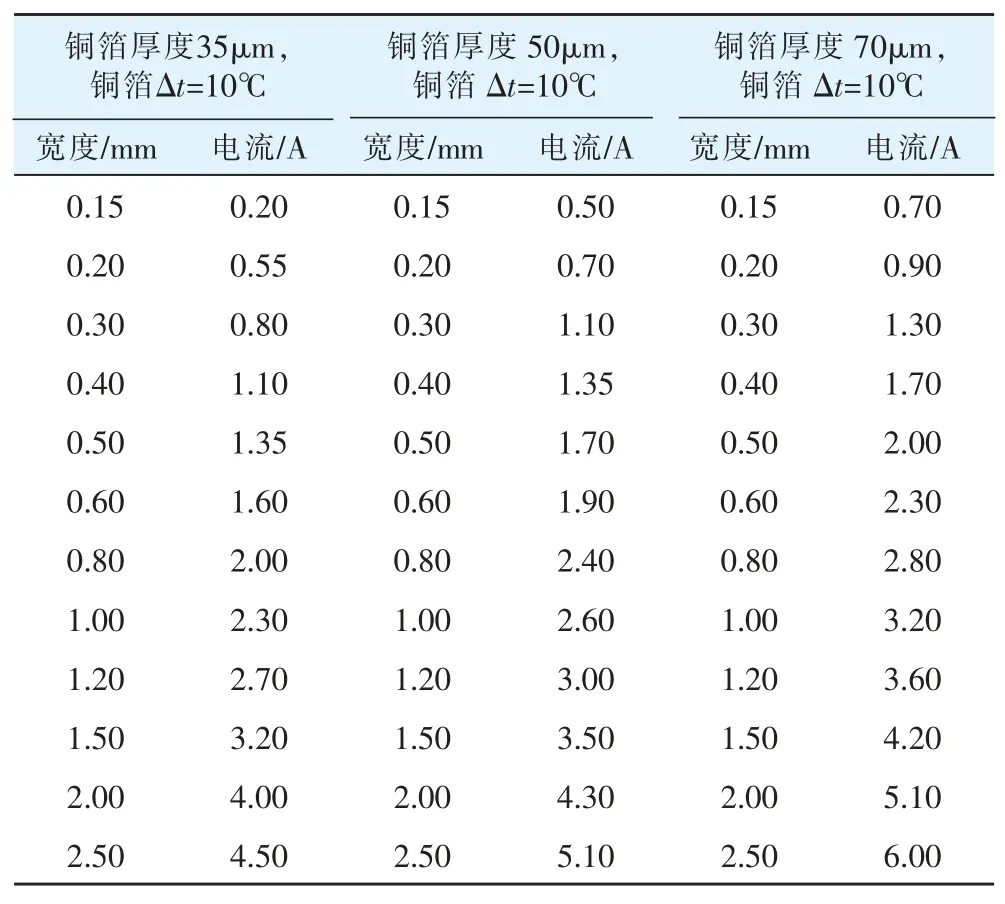

1) PCB板上铜箔线路的承载能力设计:PCB的载流能力与线宽、线厚(铜箔厚度)、允许温升有关。一般在铜箔厚度固定的情况下PCB走线越宽,载流能力越大,设计时可参考表1数据[3]。

表1 载流能力表

2) PCB板上不同的导电铜箔之间的距离设计要求:高压线路之间的爬电距离一般应大于等于3mm,高压线路之间的电气间隙应大于等于2.5mm。高压线路与低压信号线路之间的爬电距离应大于等于4mm,高压线路与低压信号线路之间的电气间隙应大于等于3mm。低压信号线路之间的最小间距应大于0.26mm。当PCB板上用开槽来增加其电气间隙时,则槽宽应大于等于1mm。

3) PCB板上开孔设计要求:如果开孔是为了螺钉固定PCB板用,则孔不应开在导电图形上。螺钉固定PCB板后,螺钉头不应跨越在任何2条线以上的导电图形上,且其距离要离导电图形至少大于等于1mm。

4) 其它设计要求:PCB板上的高压线路与低压信号线路应布线分明,不应将其排布混在一起,避免干扰。

5) PCB高压板设计要求:材质选择FR4+T2紫铜,高压电连接及固定涨铆螺母使用不锈钢镀镍,铜排厚度3.0mm,PCB厚度4mm。设计需注意相邻的铜排之间应留足够的电气间隙,完全绝缘隔离的电气间距不小于6mm,非完全绝缘隔离的最小爬电距离大于12mm,同电极之间可适当减少间距,为防止短路,不同电极之间必须做好绝缘隔离并保持合理的安全距离。固定件采用涨铆工艺,为方便生产装配及螺栓规格统一,减少螺栓种类,开孔尺寸尽量保持一致。高压零部件电连接区域表面处理采用沉金或沉锡工艺(优先采用沉金),镀层厚度6μm±1μm。阻焊油采用环保型,符合Rosh认证,并统一颜色。标识统一字体,字体清晰,不脱落,标识位置合理,容易观察到。

6) 高压板制造工艺要求:耐高温大于200℃,5min内无燃点;表面形变小于0.003mm/cm2;铜排裸露部分平整度误差小于0.003mm/cm2;M5/M6涨铆螺纹扭力大于8N·m,M8涨铆螺纹扭力大于10N·m;丝印使用白色油墨,除功能字符以外,板面必须有LOGO、物料代码、图号和生产批次;按照国标QC/T 413—2002要求,使用5%盐水试验72h,表面无变化。

3 检验标准

PCB完成试制后,需要对产品的基材、阻焊、字符、线路、标识、孔、外形、功能、可靠性及外观等项目进行检验,检验标准见表2。

表2 检验标准表

4 应用结果及技术现状分析

PCB的应用领域非常广,常用于电力自动化、家电、汽车、玩具、办公设备、手机、电脑等领域。动力电池作为新能源行业,属于近几年新兴领域,PCB板的应用并未得到特别广泛的关注。而高低压一体化的PCB形式,因为制作工艺相对复杂、设计线路难度较高、成本相对较高等原因,并未大规模应用在新能源的领域中。

普通的PDU线路设计方法简单,一体化的PCB板上线路设计相对复杂。首先,PCB板的布置形式不如线束灵活,线束在一定程度上可以折弯,且排故方便。其次,PCB板的成本相对线束来说要高。但是PCB板一体化的形式具有较高的可靠性和安全性,对于高压配电盒来说,PCB的形式安全性更高,同时由于采用集成一体化可以使高压控制盒体积尺寸小型化、轻量化,一体化亦可以减少繁琐的安装工序,提升生产效率,节省人工成本。

5 总结

新能源领域很多技术都处在完善和进步的阶段。用高低压集成PCB来代替常规的分体式铜排、线束连接具有一定的优势。但是针对高压配电盒PDU,从成本以及维修方便性考虑,高压电路部分采用PCB板包覆铜排,低压电路部分采用线束连接,不仅美观、可靠,也利于后期维护和保养。将高压和低压集成在一块PCB板上,虽然具有更高的安全性,但若某个线路或器件发生故障或短路,那么整块板子很有可能将不能再使用。其次,每个PDU内部电气件的布置各不相同,若不能批量生产PCB板,那么成本将是其被限制广泛应用的一个主要因素。