四缸发动机冷却水套流场数值模拟及结构改进

2023-10-24谭礼斌袁越锦

谭礼斌,袁越锦

(陕西科技大学 机电工程学院,西安 710021)

随着社会与科技的发展,人们越来越追求高性能高动力性的摩托车。摩托车的高动力性主要来源于其搭载的发动机。高性能发动机的开发对冷却系统也提出了更高的要求。由于市场对高动力性能发动机的需求量愈来愈大,这也就促使发动机功率及排量不断上升。冷却系统作为发动机核心系统之一,主要功能是实现发动机在适宜温度区间内工作,避免冷却不足造成发动机过热现象[1]。发动机冷却的核心部件为冷却水套,其作用是通过冷却液在水套中流动,与发动机气缸体、气缸头通过热交换而带走机体热量,保证发动机在适宜的温度下运行[2-4]。目前,随着计算机仿真技术和硬件能力的飞速发展,冷却水套计算流体力学(Computational Fluid Dynamics, CFD)分析技术在发动机开发中已得到广泛应用[5-7]。如FONTANESI等[8]分析了柴油机冷却水套流动特性,为产品散热性能提供理论指导;魏丹等[9]利用Fluent对冷却水套进行了优化设计,在概念布局阶段设计了满足高温区域流速1.5 m/s设计准则的水套结构。陈海兰等[10]通过调整汽缸垫上水孔和提升水泵能力,实现了多缸机各缸水流量合理分配及满足系统流量需求的冷却系统总体布局设计。黄灿等[11]基于STAR-CCM+软件搭建了某单缸发动机冷却水套模型,研究了缸垫上水孔面积及布局对水套内部流动的影响。徐英英等[12]基于冷却液流动轨迹提出了基于流动路径分析的水套结构改进方法。由此可见,采用计算流体力学仿真技术可快速获取冷却水套内冷却液流动流速分布信息,依据冷却液流速分布特征可进行针对性地探究及结构改进设计,可大幅度缩短产品研发周期,降低开发成本[13-16]。

为避免某摩托车车用四缸发动机在耐久试验过程出现因发动机气缸盖排气侧及鼻梁区冷却不足而出现疲劳开裂问题,以该车用四缸发动机冷却水套为研究对象,采用流体分析软件STAR-CCM+模拟分析水套内部冷却液流速分布特性,评估排气侧及鼻梁区是否满足高温区域冷却液流速1.5 m/s及以上的流速设计要求[17-18]。依据冷却水套初始流动分析结果进行针对性地结构改进设计,调整缸体水套、上水孔及缸头水套等结构,提升冷却液流动均匀性,缩小各缸冷却液流量分配比例的差异,确保各缸冷却均匀。研究结果可为四缸发动机冷却水套内部冷却液流速评估及结构改进设计提供仿真数据支撑和理论指导。

1 冷却水套物理模型构建

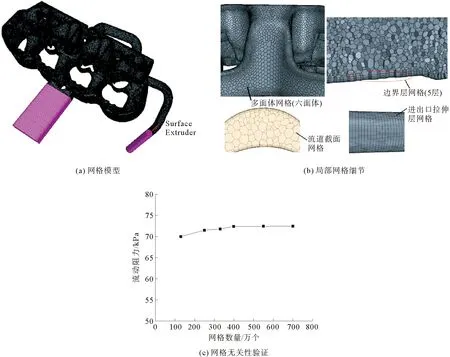

某四缸发动机冷却水套的网格模型如图1所示。网格模型采用流体分析软件STAR-CCM+中多面体网格(六面体网格)技术和边界层网格技术进行划分,设置对应的网格参数:网格基础尺寸2 mm,最小网格尺寸 1 mm及边界层厚度0.5 mm、边界层层数5层,设置完成后执行网格生成器即可完成网格划分。图1中进出口拉伸层(Surface Extruder)长度为100 mm,主要用于提升收敛性。计算前,对网格进行冷却水套流动阻力计算结果的网格无关性验证(图1(c)),低于400万个网格,冷却水套流动阻力呈增长趋势,当网格数量达到400万个网格以上,流阻基本趋于一个值。考虑到计算精度及效率,本文采用400万个网格的计算域模型进行后续计算。图2为冷却水套截面示意图,用于后续观察水套内部冷却液流速分布情况,从而分析冷却水套内冷却液流速及均匀性。

图1 四缸发动机冷却水套计算域网格及无关性验证

图2 冷却水套截面

2 数学模型及边界条件

采用STAR-CCM+中的k-ε两方程湍流模型进行该四缸发动机冷却水套内部冷却液流动的数值模拟。冷却液介质为50%的乙二醇和50%的水的混合溶液。为保证发动机冷却系统中节温器部件主阀门处于全开启状态(主阀门开启温度在85~90 ℃)且确保发动机冷却液温度在稳定运行的状态,选择冷却液介质温度为95 ℃,该温度下冷却液的密度为1026.89 kg/m3,动力黏度为7.6×10-4Pa·s。发动机冷却水套内冷却液流动假设为不可压缩的稳态流动状态,过程中不考虑温度,因此,四缸发动机冷却水套内冷却液流动过程数值模拟时需要求解的数学模型方程主要包括流体流动基本控制方程(连续性方程和动量方程)、湍流模型方程(k方程、epsilon方程)等[19-20]。求解前需设置相应的边界条件,水套入口边界条件设置为质量流量入口,质量流量为发动机转速10 000 r/min时冷却系统实测流量100 L/min换算而得。质量流量为1.7115 kg/s。水套出口边界条件设置为压力出口边界,出口压力为大气压。壁面边界条件采用STAR-CCM+软件中Two-layer All Y+ Wall Treatment函数处理,采用无滑移壁面条件。完成边界条件设置后,即可运行求解,计算收敛后即可对冷却水套内冷却液流速分布特性进行结果分析及讨论。

3 CFD计算结果分析及讨论

3.1 模型验证

发动机冷却系统主要包括散热器、油水交换器、水套及水泵等。冷却系统总流量值可以在发动机台架实验下获取。水泵作为冷却系统冷却液供给动力源,其性能可以通过水泵试验台获取。冷却水套作为冷却发动机主要部件,其流动阻力特性可以通过零部件流动阻力测试实验获得。发动机零部件流阻测试的简易原理图如图3所示。以机油小车为动力源,控制循环系统的冷却液温度以及流量,监测被测件的进出口压力,最终得到被测件的流动阻力(压差)。被测件主要针对发动机整个冷却系统总成、水套单品、散热器单品、油水交换器单品等。流量测量采用东京计装流量计EF-AUTO测量,测量量程为0~350 L/min,精度为±0.5%。流动阻力(压差)采用恒河川仪差压变送器EJA110E测量,测量量程为0~300 kPa,精度为±0.04%。按照图3测试方法测得冷却水套100 L/min时的流动阻力为75.6 kPa,仿真值为72.4 kPa,差值为3.2 kPa,误差为4.2%,误差在可接受范围(<10%),表明搭建的冷却水套流动仿真模型具有一定的精度。

图3 零部件流阻测试简易原理A—机油小车;B—被测件(发动机水套、散热器、节温器);1—流量计;2—机油小车水泵;3—被测件入口温度测点;4—被测件入口压力测点;5—泄压阀;6—被测件出口压力测点;7—被测件出口温度测点注:①测试单品流动阻力时,被测件B为节温器、散热器、发动机等单品;②测试含节温器部件时,被测件B为发动机(含节温器)

3.2 冷却水套初始流动结果

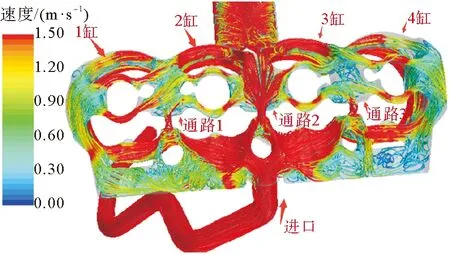

图4为四缸发动机冷却水套初始流动速度流线图。从图4可以看出,1缸、2缸、3缸、4缸的冷却液流速分布并不一致,其中1缸和4缸中缸头水套上鼻梁区流速较大,冷却液流速基本在1.5 m/s,而2缸和3缸中缸头水套上鼻梁区流速较小,冷却液流速基本在1 m/s左右。四缸冷却液流速分布不均匀,在发动机终端产品上的体现则为四个缸的火花塞垫片温度(缸温)会有明显的差异。

图4 冷却水套初始流动速度流线

图5为冷却水套各截面流速分布云图。从图5(a)可以看出,缸体水套排气侧端上部分冷却液流速较低,且部分位置冷却液流速低于0.5 m/s,不利于该区域的冷却。缸头水套下鼻梁区冷却液流速分布较好(图5(b)),鼻梁区冷却液流速基本在1.5 m/s;而缸头水套上鼻梁区冷却液流速分布存在不均匀现象(图5(c)),1缸冷却液流速满足1.5 m/s的冷却设计要求,其他3个缸鼻梁区流速都未达到1.5 m/s,2缸和3缸的冷却液流速最低。在后续水套结构改进中需要重点考虑缸头上鼻梁区冷却液流速的均匀性。

图6为缸头水套上鼻梁区各截面示意图及流量对比。从图6可以看出,截面1,3,5,7的流量存在明显差异,其中截面5的流量最低;截面2,4,6,8的流量差异相对较小。综合来看,1缸流动最好,其次分别为4缸、2缸和3缸。

图6 缸头水套上鼻梁区各截面示意及流量对比

3.3 冷却水套结构改进

3.3.1 缸头水套结构改进

图7为减小缸头水套中2缸和3缸间通道2流通面积的改动示意图及截面流量结果。从图7中可以看出,该通道流动面积减小后,从中间通道流走的冷却液减少,从左侧通道1和右侧通道2流走的冷却液增大,从而引起截面3,4,5,6流量变化较大,其中截面5的流量相比初始状态提升了21 g/s,但截面5的流量仍比截面1,3,7流量低,需要继续提升该截面的流量,以达到流动均匀分布的目的。

图7 缸头水套改动方案1结果分析

图8为在缸头水套改动方案1基础上增大3缸和4缸间通道3流通面积的改动示意图及截面流量结果。从图8中可以看出,通道2流通面积减小,通道3流通面积增大后,鼻梁区截面5和6的流量得到明显提升,其中截面5流量较缸头水套改动方案1提升了5 g/s,截面5流量与其他同侧截面1,3,7的差距在逐步减小。为了上右侧流量增大,特意将水套入口右移2 mm,查看截面流量变化。图9为缸头水套改动方案3示意图及截面流量对比。从图9中可以看出,缸头水套冷却液入口右移2 mm对提升截面5的流量有益,截面5流量相比原结构已提升了33 g/s,提升比例100%,与截面1,3,7的流量差距越来越小。

图8 缸头水套改动方案2结果分析

图9 缸头水套改动方案3结果分析

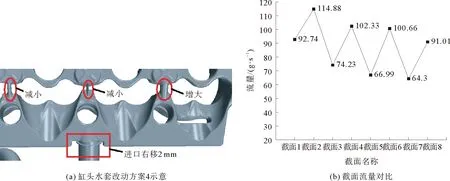

在缸头水套改动方案3的基础上对左侧通道1流通面积减小,形成缸头水套改动方案4。图10为缸头水套改动方案4示意图及截面流量对比。图11为缸头水套改动方案4状态速度流线图。由图10可以看出,截面5流量基本与截面3,7相当。由图11可以看出,缸头水套上鼻梁区冷却液速度基本都在1.5 m/s,比冷却水套初始状态下的鼻梁区冷却液流速分布更加均匀。

图10 缸头水套改动方案4结果分析

图11 缸头水套改动方案4状态速度流线

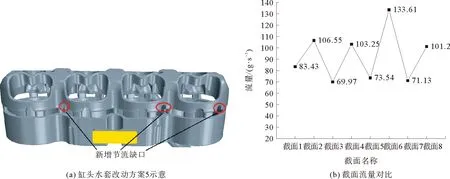

在缸头水套改动方案4的基础上对缸头水套排气下鼻梁区增加3个节流缺口,形成缸头水套改动方案5。图12为缸头水套改动方案5示意图及截面流量对比。从图12中可以看出,截面5,6,7,8的流量相比缸头水套改动方案4有明显的提升。在截面1,3,5,7中截面3,5,7流量基本相当,截面1流量最大;在截面2,4,6,8中截面2,4,8流量基本相当,截面6流量最大。

图12 缸头水套改动方案5结果分析

3.3.2 缸体水套结构改进

从原水套结构环形截面速度云图看出缸体水套排气侧存在速度较低区域且存在流动死区。缸体水套进气侧部分区域也存在流速较低区域。为了改善缸体水套冷却液流速分布,对缸体水套结构从缸孔设置、缸体开口导流等方面对缸体水套结构进行改进。图13为在缸体水套进气侧添加2个缸孔(直径3 mm)后环形截面速度云图对比。从图13中可以看出,缸体水套进气侧添加2个缸孔(图13(b)中箭头1和2),该处冷却液流速得到明显改善,不存在大面积速度较低的区域。

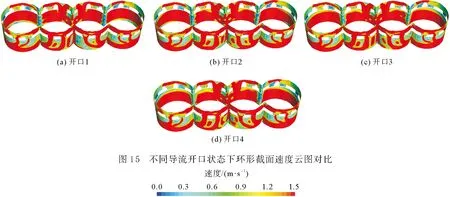

为继续改善缸体水套排气侧上部区域冷却液流速较低的问题,在缸体水套新增2个缸孔的基础上研究4种导流开口尺寸对缸体水套流动的影响。图14为缸体水套导流开口示意图。图15为4种导流口尺寸下环形截面速度云图对比。从图15中可以看出,开口1和开口2两种状态下缸体水套排气侧端上部区域满足冷却液流速1.5 m/s的冷却设计要求。开口2状态下缸体水套进气侧流动略比开口1状态好。因此,选择开口2作为缸体水套导流开口方案。

图14 缸体水套导流开口示意

3.3.3 冷却水套总体方案校核

结合上述缸头方案和缸体方案研究,最终确定冷却水套总体改进方案如图16所示。图17为冷却水套结构改进方案状态各截面速度云图。由图17可以看出,缸体水套排气侧区域、缸头水套下鼻梁区区域、缸头水套上鼻梁区区域等高温区域处冷却液流速都满足速度1.5 m/s的流速要求,表明该冷却水套可对高温区域进行较好的冷却。

图16 冷却水套结构改进总体方案

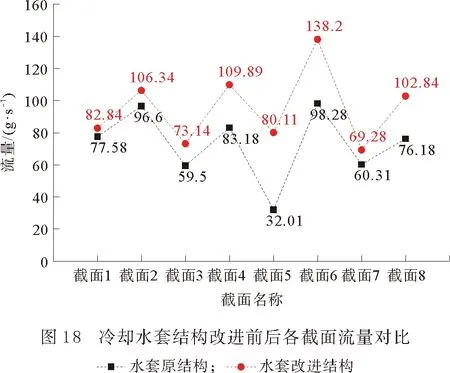

图18为冷却水套结构改进前后各截面流量对比。各截面流量都略有提升,表明更多的冷却液流向缸头水套上鼻梁区,对高温区域的冷却更有利。截面1,3,5,7的截面流量占截面总流量的比例在9.08%~10.86%,截面2,4,8的截面流量占截面总流量的比例在13.48%~14.4%,截面6的截面流量占截面总流量的比例为18.11%。总体来说,冷却水套结构改进后缸头上鼻梁区流量分配更加均匀,有利于各缸的均匀冷却。水套结构改进后流动阻力为70 kPa,相比水套原结构流动阻力72.4 kPa略有降低,其原因是缸体水套开导流缺口后具有整流减阻的作用,促使缸体水套内冷却液流动更顺畅。

4 结论

1) 冷却水套原结构各缸冷却液流速分布并不一致,缸头水套中1缸和4缸上鼻梁区冷却液流速可达1.5 m/s,2缸和3缸上鼻梁区冷却液流速基本在1 m/s。4个缸鼻梁区截面流量及流量分配比例存在明显差异,会造成4个缸冷却不均匀。

2) 通过调整缸头水套3个流通通道面积、添加缸头水套排气侧节流缺口、添加缸孔和缸体水套导流开口的方式对冷却水套结构进行了结构改进,形成了冷却水套结构改进方案。冷却水套结构改进后,缸体排气侧区域、缸头水套下鼻梁区、上鼻梁区等高温区域的冷却液流速均满足1.5 m/s的流速要求。缸头水套鼻梁区各截面流量及流量占比间差异减小,流量分配更加均匀,有利于各缸的均匀冷却。

3) 针对多缸机水套流动需重点关注其流动均匀性,通过节流、整流及导流思路可进行水套结构调整,保证各缸流动均匀性。相关研究结果可为该四缸发动机冷却水套散热性能评估及结构改进提供仿真数据支撑和理论指导。