跨高速钢箱梁牵拉快速施工受力分析及监测研究

2023-10-24陈栋亮商怀帅张秀振杨加兴

陈栋亮,商怀帅,*,张秀振,刘 浩,杨加兴

(1.青岛理工大学 土木工程学院,青岛 266525;2.山东东方路桥建设有限公司,临沂 276000;3. 中交一航局第二工程有限公司,青岛 266071)

随着改革开放的持续推进,交通基础设施的日益完善,人们所处环境的二维交通逐渐难以满足当今社会庞大车流量的需求,因此交通从二维XY平面向三维XYZ立体结构转变的趋势已经势不可挡[1]。随着我国大跨度桥梁、新型桥梁、跨海大桥的发展,桥梁建设不可避免地需要跨越铁路、高速公路和城市轨道交通等既有交通来进行施工,从而衍生出了较高的施工技术难题,因此桥梁的跨既有交通建设日益成为当今桥梁建设研究的主体。

经过长时间的发展,中国桥梁建设形成了一套相对完善的施工工艺,足以应对各类桥梁的架设,包括桥梁转体施工[2]、挂篮悬臂施工[3]、吊装施工[4]以及牵拉施工[5]等多种施工工艺。桥梁转体施工在我国兴起于1977年的四川遂宁桥梁建设[6],随着施工工艺的进一步发展,桥梁转体施工以其方便灵活的施工方式在我国有着良好的发展,但是其转体施工合拢阶段存在难以控制的因素,故不适用于本项工程。桥梁挂篮悬臂施工是从桥两侧对称进行桥梁浇筑的一项较为完善的施工工艺,可以运用预应力以较好地抵抗支座负弯矩的产生,但其施工时间长且造价较高,故不被本工程所采用。桥梁吊装施工以其施工便捷、施工速度快、施工所需空间小而闻名,但吊装施工受吊装设备的影响严重,吊装本工程桥梁较为困难。牵拉施工正式起源于1963年委内瑞拉建成的卡罗河桥[7],其以施工便捷、工期短、造价低及施工不受环境所限制等优点更为符合本工程所需,但桥体在牵拉过程中会产生危险施工阶段即最大悬臂阶段,故须对牵拉施工全过程进行施工监测以保证牵拉安全进行。

我国的桥梁牵拉施工已历经40余年发展,自20世纪70年代末狄家河铁路桥[8]的问世,经1990年山西平顺曲线桥[9]的发展,至1991年钱塘江二桥[10]的预应力混凝土刚构桥的诞生,至1993年的刘家沟大桥[11]的连续牵拉施工,直至2005年主体为钢箱梁的哈尔滨尚志大桥[12]问世标志着我国桥梁牵拉技术的成熟。此后中国迎来了桥梁牵拉施工的蓬勃发展,其中包括以斜交牵拉施工方式建成的佛山平胜大桥[13],以及较为经典的北京通惠河匝道[14]的单箱单室钢箱梁牵拉施工,还有以分段组装、逐级牵拉进行施工的2008年杭州九堡大桥[15]凭借其复杂的梁-钢拱组合结构体系闻名于世。综上所述,中国桥梁建设已取得一定成就,但类似大跨度、桥型复杂、自重大的桥梁仍为少数,对本工程的城市基础建设的中小型桥梁有一定的参考意义但仍需进一步深化研究。

1 工程概况

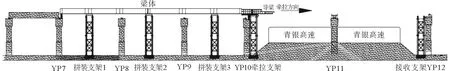

本文所依托沾临高速跨青银高速桥梁位于淄博市张店区,桥梁全长663 m,采用左右幅分离布置,右幅桥宽20.5 m,桥梁自YP10墩行至YP12墩共跨越两段青银高速公路(图1)。为减小桥梁施工对桥下交通的影响,选择牵拉施工跨越既存青银高速,牵拉桥梁主体采用两跨等高简支多箱单室分离式钢箱梁,梁高1.6 m,牵拉跨越距离58 m,设置导梁长度9.7 m,牵拉方式为单点牵拉[16]。

图1 钢箱梁牵拉

2 牵拉监测方案

由于钢箱梁在整体牵拉施工过程中,钢箱梁受力系统随着边界条件即滑道作用位置的变化而不断改变,致使钢箱梁内部应力变化复杂。施工过程各个阶段均可能引起结构的内力及变形导致偏离原设计状态,因此需建立牵拉全过程监测方案以确保钢箱梁牵拉的安全。

2.1 整体建模分析计算

本文主要采用凭借前处理建模简单、计算迅速、结果误差小等优点而闻名的Midas Civil[17]进行整体模型建立。沾临高速跨青银高速牵拉梁段采用梁格法建模,整体模型建立采用1004个节点,1359个单元,材料采用钢材Q355d,采用节点弹性支承204个,其模型透视图如图2所示。

图2 模型透视

本模型将整体牵拉施工过程划分为18个施工阶段,包括牵拉施工过程、牵拉过程中危险悬臂状态,以及最大后悬臂状态与导梁、箱梁上墩状态等。通过此模型进行分析计算得出钢箱梁在各施工阶段的应力与变形理论值,以此作为钢箱梁各施工阶段的控制值,进行牵拉现场施工监测。

2.1.1 变形计算

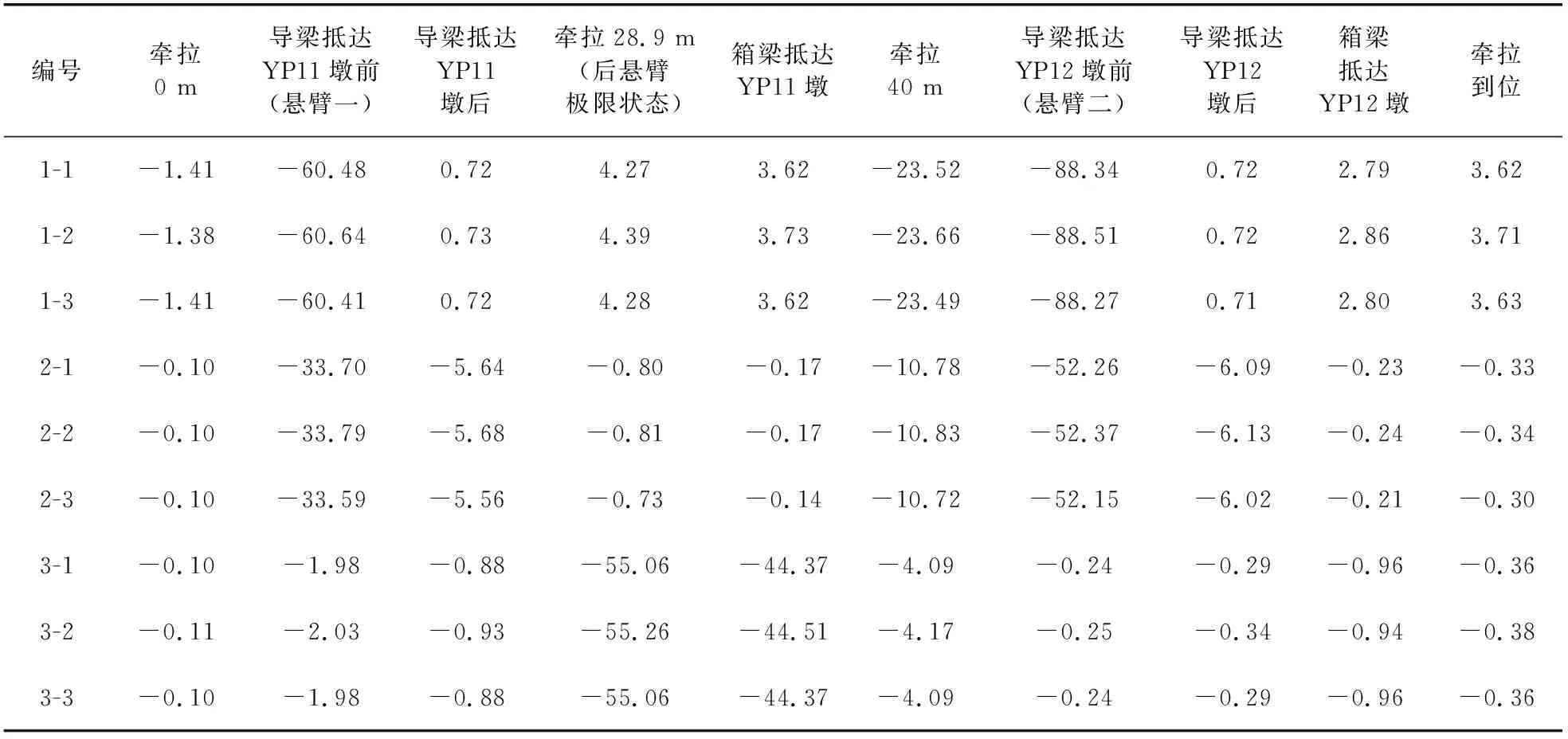

主要选取钢箱梁牵拉过程中导梁端部、钢箱梁与导梁结合部位、钢箱梁尾部分别进行计算分析,计算结果见表1。

表1 钢箱梁牵拉过程变形理论值 mm

2.1.2 应力计算

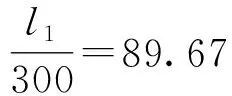

应力分析主要针对最危险悬臂状态以及后悬臂状态所对应的关键截面进行研究分析,其中关键截面一为牵拉施工进行46.6 m,悬臂状态26.9 m所对应的钢箱梁主体;关键截面二为牵拉施工进行28.9 m,后悬臂状态20.1 m所对应的钢箱梁主体。

由表2可知,关键截面一在钢箱梁行进46.6 m时各方面应力达到最值,上表面极限应力55.1 MPa,下表面极限应力-63.3 MPa;关键截面二在钢箱梁行进26.9 m时各方面应力达到最值,上表面极限应力为48.8 MPa,下表面极限应力-54.1 MPa。由此可知,在钢箱梁行进过程中关键截面应力均未超过Q355D根据《低合金高强度结构钢》(GB/T 1591—2018)[19]所规定的许用应力[σ]=237 MPa,可保证钢箱梁牵拉施工的顺利进行。

表2 钢箱梁牵拉过程关键截面应力变化理论值 MPa

2.2 钢箱梁牵拉过程监测

2.2.1 变形监测

根据上文分析可知,钢箱梁牵拉过程中危险变形主要发生于导梁端部位置,导梁的挠度变形直接影响钢箱梁牵拉系统的顺利上墩需求,因此本文将主要运用全站仪等相关仪器对导梁端部挠度变形进行现场监测以保证导梁以及钢箱梁的顺利上墩,确保导梁的挠度变化在规范允许范围之内,以保证牵拉的顺利施工。

2.2.2 应力监测

通过上文分析可知,钢箱梁系统在整体牵拉施工过程中,钢箱梁受力系统随着边界条件的变化而不断改变,致使钢箱梁内部应力变化复杂。本文主要针对两次危险状态选择两个关键截面即上文所提到的关键截面一(最大悬臂状态)与关键截面二(最大后悬臂状态),采取如图3所示布设测点的方式进行对应截面的牵拉全过程的应力监测。

图3 截面应力测点布置

3 牵拉施工监测结果分析

3.1 变形监测结果分析

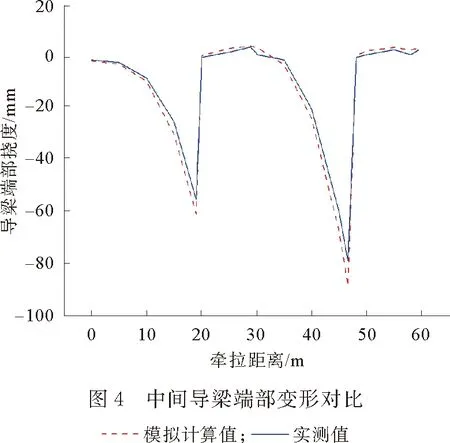

由图4可知:

1) 现场监测数据与模拟理论数据走向大体一致,但仍存在一定的差距,造成差距的原因可能有以下几点:第一,由于施工原因的影响,导致临时支架与永久支墩之间的高度存在一定的微小差值,导致钢箱梁的变形以及导梁的变形在牵拉过程中发生一定的变化。第二,由于模拟过程采用保守策略进行模拟导致误差的产生,造成理论模拟与现场采集数据出现了一定的误差。

3.2 应力监测结果分析

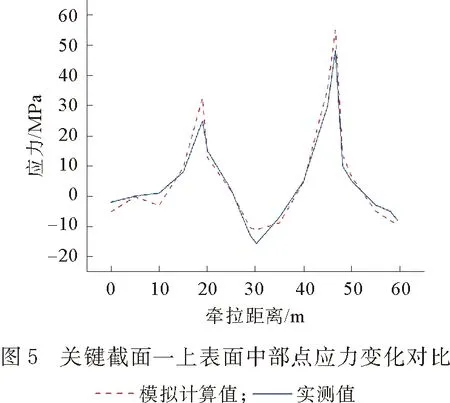

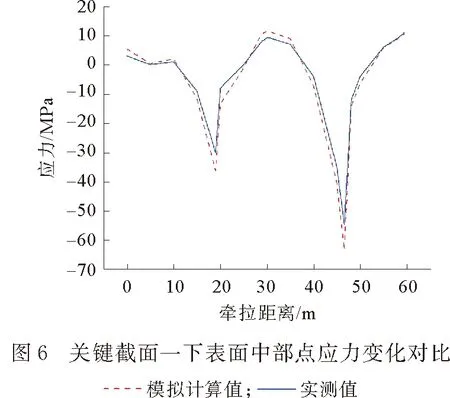

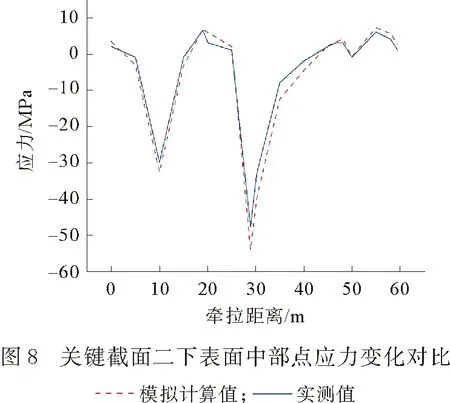

最大悬臂状态的关键截面一钢箱梁表面应力变化如图5、图6所示。最大后悬臂状态的关键截面二钢箱梁表面应力变化如图7、图8所示。

由图5—8可知:

1) 现场监测数据与理论数据走向大体一致,但仍存在着一定的差距,造成差距的原因可能有以下几点:第一,由于施工原因的影响,导致支架绝对净空值不等即不等高,导致钢箱梁内部的应力体系在牵拉过程中发生一定的变化,造成理论模拟与现场采集数据出现了一定的误差。第二,由于现场施工人员的操作水平不均,且仪器也有一定的机械误差从而导致现场监测值与理论值之间的误差。第三,由于模拟过程采用保守策略进行模拟导致误差的产生。

2) 钢箱梁关键截面的应力走势与模拟数据总体走向一致,钢箱梁截面的上表面与下表面的应力变化情况良好,但是在一定位置也存在一定的差距。关键截面一在牵拉过程中,现场监测数据的钢箱梁的顶板极限应力为48.3 MPa,底板极限应力为-54.6 MPa,均出现在钢箱梁的最大悬臂状态;关键截面二在牵拉过程中,现场监测数据的钢箱梁的顶板极限应力为42.5 MPa,底板极限应力为-47.7 MPa,均出现在钢箱梁最大后悬臂状态。两截面的监测应力均相对于Q355D钢材的许用应力有着较大的安全储备,能够保证钢箱梁牵拉施工的安全进行。

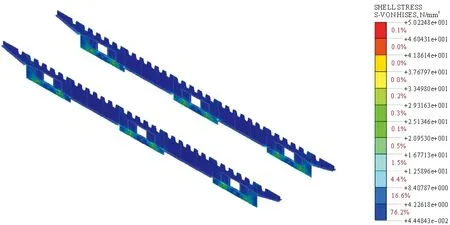

4 局部分析计算

由于钢箱梁内部结构错综复杂,在牵拉行进过程中内部应力分布较为繁琐,仅仅运用Midas Civil以及现场监测不能直观的观察,不能准确地分析钢箱梁主体内部各构件的受力特征,也不能够保证内部构件的安全稳定。为了进一步保证钢箱梁牵拉的平稳运行,本文运用Midas Fea采用混合单元法将最危险状态所对应的关键截面一,以及相邻两跨横隔板、三跨横梁建立分析模型对钢箱梁局部区域做更为细致的模拟分析。

本分析模型中钢箱梁的主要分析部件包括顶板、底板、腹板、横隔板和横梁等,各部件的应力计算结果如图9—13所示。

图9 顶板应力云图

图10 底板应力云图

图11 横隔板应力云图

图12 横梁应力云图

图13 腹板应力云图

由图9—13可知,钢箱梁顶板极限应力为24.92 MPa,有着较大的安全应力储备,可保证顶板的安全稳定;钢箱梁底板的极限应力为240.73 MPa,处于滑道刚性连接部位的边缘位置,主要是由于滑道的聚四氟乙烯板采用刚性连接,并在聚四氟乙烯板的底部施加边界约束,致使应力扩散过程中靠近聚四氟乙烯板边缘位置产生一定的应力集中现象,而造成一定的应力失真,且所计算的极限应力值略大于许用应力值,但尚未超过5%,总体上底板的应力不超过规范限值;钢箱梁横隔板极限应力为50.22 MPa,处于横隔板底部与底板连接位置,主要是由于滑道支座反力主要作用在底板位置,经由底板应力扩散至横隔板截面,横隔板底部与底板直接相接,导致此位置处应力最大;钢箱梁横梁极限应力为60.70 MPa,处于横梁中间截面底部竖肋与底板相交位置,主要是由于滑道支座反力主要作用在底板位置,经由底板应力扩散至横梁截面竖肋位置,横梁中间截面竖肋位置与底板处直接相接,导致此位置处应力最大;钢箱梁腹板极限应力为90.04 MPa,处于腹板底部与底板滑道截面连接位置,主要是由于滑道支座反力主要作用在底板位置,经由腹板进行应力扩散,腹板底部与底板应力最大处直接相接,导致此位置处应力最大。综上所述,各构件极限应力值均未超过《低合金高强度结构钢》(GB/T 1591—2018)[19]Q355D的许用应力[σ]=237 MPa,故满足规范要求,可保证钢箱梁在整体牵拉过程的安全稳定。

5 结论

理论模拟与实际监测的结果表明,实测值与理论值计算结果走向大体一致,表明有限元分析的准确性与现场操作的规范性。同时也体现钢箱梁在牵拉施工过程中受力合理,均在材料许用应力范围之内,导梁端部变形均在规范允许值之内,整体结构的刚度、强度、稳定性均得到满足。对钢箱梁关键截面进行局部分析,从计算结果可以看出钢箱梁内部各构件受力均满足要求。同时该高速主线桥钢箱梁是一个典型的钢箱梁牵拉施工过程,本文所进行的模拟与监测对以后钢箱梁整体牵拉施工具有一定的参考意义。