煤系天然气电潜螺杆泵举升管柱水粉两相流动态特性

2023-10-24陶俊岭刘新福郝忠献代宇庭魏松波

陶俊岭,刘新福, *,郝忠献,代宇庭,魏松波,程 辉

(1.青岛理工大学 机械与汽车工程学院,青岛 266525;2.中国石油勘探开发研究院,北京 100083;3.东北石油大学 石油工程学院,大庆 163318)

煤系天然气井主要通过排水降压方法进行采气,电潜螺杆泵举升系统适用于高含砂和高含气排采工况的直井、定向井和水平井作业[1-2]。排采过程中,煤层产生的煤粉会随着井液运移至井筒内[3],当井液携带煤粉颗粒能力不足时,煤粉将在井筒内发生沉积,严重时会发生井筒堵塞、埋泵现象[4-5]。为减少煤粉对煤系天然气生产的危害,有必要研究电潜螺杆泵举升管柱内煤粉颗粒群体随水流运移规律。

目前主要采用数值模拟研究管道内固液两相流问题[6],刘保余等[7]基于FLUENT分析固粒在环空油管的沉降规律;HUA等[8]建立CFD模型预测气固提升管流中的固体停留时间;郑春峰等[9]采用标准二维湍流法建立煤粉运移模型,分析颗粒直径与流速对煤粉运移的影响,给出临界携煤粉排量;DABIRIAN等[10]使用CFD模拟水平管道液固两相流,研究颗粒直径与流体黏度对颗粒临界沉积速度的影响;SINGH等[11]利用SST k-w湍流模型模拟直管内固液两相流,发现管道压降随流速和固体浓度的增加呈非线性增长;PANG等[12]采用欧拉-欧拉方法建立CFD模型,分析脉冲钻井液驱动岩屑在水平和定向钻孔的运移特性。

本文把管柱内流固耦合作用和煤粉颗粒运移动力学统一起来,建立适用于电潜螺杆泵油管柱水粉两相双流体运移数学模型及其求解方程,从而更全面和准确地分析煤粉在油管内的运移规律,为提高电潜螺杆泵的可靠性和保障煤系天然气井连续稳定排采提供理论依据。考虑到煤层气井在中后期产液量较低,提出采用内衬生产油管,通过减小油管流动面积和增加管内流速,达到降低煤粉沉积和防煤粉的目的。

1 油管柱水粉两相运移数学模型

1.1 水粉两相运移控制微分方程组

煤层气井在稳定生产阶段通常产液量较低,油管柱内水粉两相流速较小,此时油管内井液流动为层流流动[13]。采用欧拉-欧拉双流体模型描述油管柱内水粉两相流动特征,煤粉颗粒相视为拟流体,油管柱内水粉两相流为不可压缩且连续流动,忽略相间质量和热量传递。

水相和煤粉固相的连续性方程组为

(1)

(2)

αl+αs=1

(3)

水相和煤粉固相的动量守恒方程组为

(4)

(5)

式中:p为压力;g为重力常数;ps为两相流中煤粉固相压力;τl,τs分别为水相和煤粉固相的剪切应力张量;Ksl=Kls为相间动量交换系数[14]。

水相和煤粉固相的剪切应力张量为

(6)

(7)

式中:μl,μs分别为水相和煤粉固相的剪切黏度;λl,λs分别为水相和煤粉固相的体积黏度;I为单位张量。

1.2 煤粉颗粒群体随水流运移动力学

综合煤粉颗粒相的随机运动以及煤粉颗粒之间的相互作用[15],构建煤粉颗粒群体随水流运移动力学模型,其表达式为

(8)

其中

(9)

(10)

Фls=-3Kslθs

(11)

式中:θs为煤粉颗粒拟温度并反映颗粒碰撞所引起的速度脉动;kθs为煤粉颗粒相能量扩散系数;γθs为煤粉颗粒相碰撞能量耗散;Φls为煤粉颗粒相速度脉动所引起的颗粒相与水相之间能量交换;e为颗粒碰撞恢复系数,在0~1取值;g0,ss为径向分布函数。

煤粉颗粒运移动力学模型中,颗粒相体积黏度λs、剪切黏度μs和压力ps的表达式为

(12)

(13)

(14)

式中:ds为煤粉颗粒直径。

径向分布函数g0,ss的表达式为

(15)

式中:αs,max为固体颗粒堆积的最大体积分数。

1.3 煤粉颗粒随水流排出量计算模型

油管入口和出口处煤粉颗粒每一个时间步长的质量流量可由当地截面的颗粒密度ρ、速度v以及网格单元面积A点乘积分得到:

(16)

尽管颗粒在油管流场中是动态分布的,但将颗粒的质量流量对时间积分就可以得出油管进出口颗粒的质量:

(17)

2 油管柱水粉两相运移仿真模型

2.1 管柱水粉两相运移物理模型

以直井段油管的一段为研究对象,管道外径D=73 mm,内径D0=45 mm,高度H=1000 mm。对流体域进行结构化网格划分,网格类型为六面体,如图1所示。对管道近壁面处进行加密处理,以提高计算精度。划分完成后共得到6.2×105个网格单元。经试算比较,网格数量符合计算要求。

图1 油管柱几何模型与网格划分

2.2 管柱水粉两相运移模型求解

油管入口边界选择速度入口条件,设定煤粉颗粒与水具有相同的初始速度,且两相流初速度和煤粉颗粒体积分数在轴向均匀分布;出口边界选择自由出口边界条件;管壁选择无滑移壁面条件。油管入口处为煤粉颗粒和水两相混合物,其中水相密度为1010 kg/m3,水相黏度为1.0 mPa·s;煤粉颗粒密度为1490 kg/m3,煤粉体积分数为1.2%。

选择基于压力的隐式求解器,压力与速度的耦合采用Phase-coupled SIMPLE算法,差分格式为一阶迎风。重力作用对煤粉颗粒运移有较大影响,初始条件中水粉两相均布于整个流场,采用非稳态进行流场计算,时间步长取为0.02 s。

3 管柱两相流实例计算与分析

3.1 管柱非稳态流场水流携煤粉运移特性

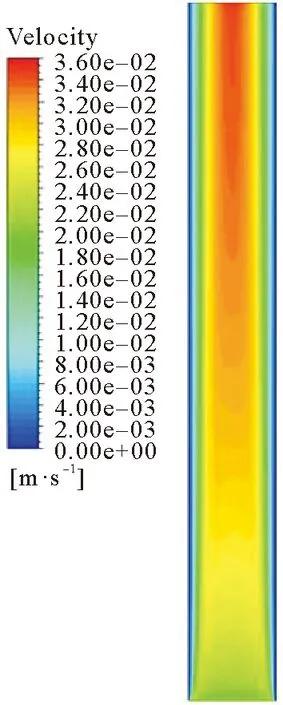

两相入口流量3 m3/d和煤粉粒径100 μm工况下,电潜螺杆泵举升油管柱内煤粉颗粒随水流运移速度场分布如图2所示。从图2中可以看出,油管柱中心区域煤粉运移速度较大,壁面处运移速度较小。其主要原因是两相流以均匀速度流入油管柱时,在黏性力的作用下出现速度梯度,靠近壁面处流速逐渐降低。经过一段距离后,管内流动达到充分发展,此时整体流速变化较小。

图2 管柱煤粉随水流运移速度场分布状况

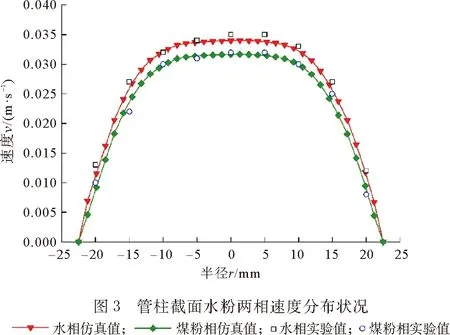

图3和图4分别为管柱横截面水粉两相速度和煤粉体积浓度分布状况。由图中可以看出,油管柱内煤粉随水流动运移,两者的运动特征相似,均沿径向整体呈现抛物线运移特征,只是煤粉运移速度要小于水流流动速度。煤粉随水流向上运移过程中主要集中于油管柱中心区域,且分布较为均匀。由图中的对比结果不难发现,仿真值与实验值吻合良好,表明该模型在水流携煤粉运移特性研究中的可行性与可靠性。

3.2 不同煤粉粒径下水粉两相运移特性

图5为两相入口流速3 m3/d时,不同粒径下管柱截面煤粉运移速度和体积浓度分布状况。由图5可以看出,随着煤粉粒径的增大,煤粉运移速度不断减小,体积浓度不断增大。当煤粉粒径从75 μm增至180 μm时,煤粉随水流向上平均运移速度从0.021 m/s减小到0.016 m/s,平均体积浓度从1.27%增加到1.67%。其主要原因是煤粉粒径增大会使煤粉自身重力增加,煤粉运移速度损失加剧,管柱内煤粉逐渐发生沉淀。

图6为两相入口流速3 m3/d时,煤粉排出量随煤粉粒径的变化曲线。由图6可以看出,煤粉排出量随煤粉粒径的增大而减小。当煤粉粒径从75 μm增至100,150,和180 μm时,煤粉排出量由97.7%减小到95.8%,90.1%和85.0%。可以看出,大煤粉颗粒不能有效的随水流排出,因此需采用合适的防煤粉筛管,防止大煤粉颗粒进入螺杆泵和油管柱内。在保证煤粉排出量达到85%以上的情况下,确定小排量举升工艺防煤粉筛管的规格为:筛管缝宽0.2 mm,防煤粉粒径80目。

图6 煤粉排出量随煤粉粒径的变化

3.3 不同两相流速下水流携煤粉运移特性

图7为煤粉粒径180 μm时,不同两相流速下管柱截面煤粉运移速度和体积浓度分布状况。由图7可以看出,随着水粉两相流初始流速的增大,管柱内煤粉运移速度不断增大,体积浓度不断降低。当两相流速从1.5 m3/d增加到6 m3/d时,煤粉随水流向上平均运移速度从0.005 m/s增大到0.037 m/s,平均体积浓度从2.71%减少到1.40%。这是因为两相流速增大,煤粉颗粒动能增大,移动速度加快,由此使得排出管柱的煤粉量不断提升,管内煤粉体积浓度逐渐降低。

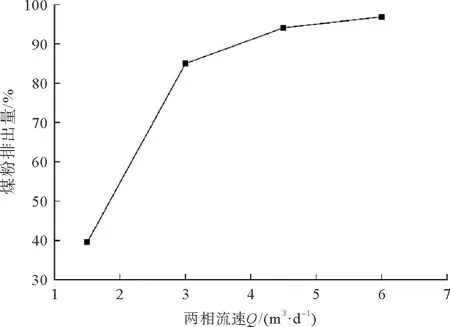

图8为煤粉粒径180 μm时,煤粉排出量随两相流速的变化曲线。由图8可以看出,煤粉排出量随两相流速的增大而增大。当两相流速从1.5 m3/d增至3 m3/d时,煤粉排出量从39.5%增至85.0%,排出量增加了45.5%。两相流速从3 m3/d增大到4.5和6 m3/d时,煤粉排出量从85.0%增至94.1%和96.9%,排出量仅增加了9.1%和2.8%。煤粉排出量起初随着两相流速的增大而显著增加,当流速升至一定阈值后排出量增加趋势逐渐减弱。可见,当两相流速较低时,增加两相流速可以显著提高煤粉排出量;而当两相流速较高时,单纯增大两相流速已无法有效地提高煤粉排出量。

图8 煤粉排出量随两相流速的变化

3.4 不同油管内径下水流携煤粉运移特性

图9为管柱两相入口流速3 m3/d和煤粉粒径180 μm时,不同内衬油管直径下管柱截面煤粉运移速度和体积浓度分布状况。由图9可以看出,随着油管内径的减小,管柱内煤粉运移速度不断提升,煤粉体积浓度不断降低。当油管内径从60 mm减小至40 mm时,煤粉随水流向上平均运移速度从0.006 m/s增大到0.021 m/s,平均体积浓度从2.42%减少到1.50%。其主要原因为油管内径减小,管内两相流速增大,煤粉颗粒运移速度加快,煤粉更容易被水流携带出管柱。

图10为管柱两相入口流速3 m3/d和煤粉粒径180 μm时,煤粉排出量随油管内径的变化曲线。由图10可以看出,煤粉排出量随油管内径的减小而增大。当油管内径从60 mm减至50,45和40 mm时,被水流携带出管柱的煤粉量则由46.0%增至74.4%,85.0%和91.5%。结果表明,对于产液量小于3 m3/d的低流速排采工况,采用内径45 mm的内衬油管可保证煤粉排出量达到85%以上。

图10 煤粉排出量随油管内径的变化

4 结论

1) 综合大浓度、低流速和低黏度等多因素影响,把管柱内流固耦合作用和煤粉颗粒运移动力学统一起来,建立新的水粉两相双流体运移数学模型,从而更全面和准确地分析管柱水流携煤粉运移动态特性,为提高电潜螺杆泵举升系统可靠性和煤系天然气井煤粉防治提供理论依据。

2) 电潜螺杆泵油管柱煤粉颗粒群体随水流沿径向整体呈现抛物线运移特征,随两相流量的增大,煤粉固相运移速度不断提升且排出量先是显著增加而后增加趋势逐渐减弱。

3) 合理选取筛缝控制煤粉粒径同时采用衬管减小管柱内径可有效提高煤粉排出量,小于3 m3/d的低流量工况,采用内径45 mm的内衬油管,煤粉排出量可达85%,排煤粉效果较好。