碳化钢渣代砂对水泥砂浆强度及耐久性能的影响

2023-10-24俞涵钧徐培蓁朱亚光万小梅朱海煜

俞涵钧,徐培蓁,*,朱亚光,丁 菁,万小梅,朱海煜

(1.青岛理工大学 土木工程学院,青岛 266525;2.山东省青岛第二中学,青岛 266061)

钢渣是在炼钢过程中产生的工业固废,其排放量约占钢铁产量的8%~15%[1]。2020年我国粗钢产量为10.65亿t,占全球产量的55%以上[2-3],排放钢渣近1.6亿t,累计堆存量超14亿t[4]。如此不仅浪费大量资源,更造成不可逆转的环境污染和生态破坏。国外开展钢渣利用研究比较早,美国、日本的钢渣基本实现排用平衡,欧洲65%的钢渣得以高效利用,其钢渣主要用作炼铁熔剂、道路材料和铁路道砟等[5-7]。而我国钢渣是以回收废钢、磁选铁精粉、作熔剂等钢厂内部循环利用方式为主,使用量有限,综合利用率仅为30%左右[8-9]。

近年来,巨大的砂石消耗量和对天然砂资源的过量开采已对环境资源造成了严重影响,寻找优质的新砂源已势不容缓[6]。钢渣自身的硬度大,耐磨性好,压碎值高,各项物理力学性能良好,且堆存量和年排放充足,可以说是天然砂的理想替代源,在合理利用钢渣的同时又能缓解天然砂资源短缺的问题。但由于在冶炼钢铁的过程中加入了石灰、镁球等含有高钙高镁组分的造渣材料,导致排出的钢渣中含有大量的游离氧化钙(f-CaO)等膨胀性矿物,其水化后易产生体积膨胀带来安定性问题,这极大地限制了钢渣骨料的应用。

目前,降低钢渣中游离氧化钙等膨胀成分的处理工艺有冷弃法、盘泼水冷法、热泼法、水淬法、风淬法、热闷法、滚筒法等[10-11]。其中,冷弃法陈化时间长,处理后的钢渣块度大,不利于再加工利用;盘泼水冷法工艺复杂,投资成本高且污染腐蚀大;水淬、风淬法易发生爆炸,存在操作环境恶劣等缺陷,故而这些方法未能在国内外大规模推广[11-12]。近来有研究发现钢渣在富 CO2环境中具有较高的碳化反应活性,通过加速碳化钢渣制备建筑材料是钢渣资源化利用的一种新途径[13]。

本文以改善钢渣安定性,提高钢渣利用率为出发点,通过碳化方式处理钢渣,降低钢渣中游离氧化钙含量以提高安定性,将碳化后钢渣替代天然砂作为细骨料制备水泥砂浆,对比碳化处理和不同钢渣掺量对水泥砂浆的力学性能、干燥收缩性能、抗冻性能的影响,为今后开展钢渣砂浆应用提供理论基础。

1 原材料与试验方法

1.1 原材料

试验所用水泥为山东山水水泥集团生产的P.O42.5普通硅酸盐水泥,其化学组成见表1;钢渣取自日照钢铁厂陈放一年的转炉钢渣,通过破碎摇筛取粒径区间0~2.36 mm的待用,堆积密度为1739 kg/m3,其化学组成见表2,颗粒级配见表3;细集料为级配良好的天然河砂,属于二区中砂;拌合水为自来水。

表1 水泥化学成分 %

表2 钢渣化学成分 %

表3 钢渣颗粒级配 %

1.2 试验方法

1.2.1 钢渣碳化方法

将钢渣砂平铺在托盘上,用占钢渣质量7%的水预喷湿后放入碳化养护箱。向碳化箱内注入纯度为99%的CO2,碳化条件:碳化箱(CCB-70W)CO2浓度为(20±3)%,湿度(70±5)%,温度20 ℃,碳化时长4 h。

1.2.2 测定f-CaO含量

根据《钢渣中游离氧化钙含量测定方法》(YB/T 4328—2012)测定碳化前后钢渣中f-CaO含量。采用乙二醇—EDTA化学滴定法测出游离总钙的含量,结合热重分析法测出氢氧化钙含量,两者相减即为f-CaO含量。

1.2.3 钢渣砂浆体积稳定性

采用将钢渣砂浆进行压蒸的方法,通过压蒸后砂浆的外观变化,来评价钢渣掺量对砂浆体积稳定性的影响。

1.2.4 钢渣砂浆力学性能和耐久性能

砂浆的抗压强度和抗折强度根据《水泥胶砂强度检验方法(ISO 法)》(GB/T 17671—1999)要求进行测试;干燥收缩性能根据《建筑砂浆基本性能试验方法标准》(JGJ/T 70—2009)和《干混砂浆物理性能试验方法》(GB/T 29756—2013)要求测试;抗冻性能根据《建筑砂浆基本性能试验方法标准》(JGJ/T 70—2009)要求测试。

2 结果与分析

2.1 碳化对钢渣中f-CaO的影响

碳化前后钢渣中游离氧化钙含量变化见表4。碳化后钢渣的f-CaO含量从0.335%降至0.070%,说明钢渣中的f-CaO具有极高的碳酸化活性,能与CO2快速反应生成碳酸钙,从而有效降低钢渣中游离氧化钙含量,改善钢渣骨料安定性。

表4 钢渣碳化前后游离氧化钙含量

2.2 满足砂浆体积稳定性的钢渣最大掺量

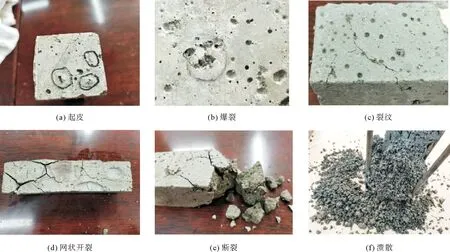

未碳化钢渣和碳化钢渣分别按0%,15%,30%,45%,60%,75%,90%,100%等质量替代天然砂制成钢渣砂浆试块并进行压蒸试验,随钢渣掺量的增加,压蒸后砂浆外观出现起皮、开裂直至溃散,破损情况逐渐加剧(图1)。

图1 压蒸后钢渣砂浆破损情况

由压蒸试验可知,未碳化钢渣的掺量不超过30%时,砂浆体积稳定性良好,外观无任何破坏;当掺量增加到45%时,砂浆表面开始出现起皮(图1(a))和小爆裂(图1(b)),往后其破坏程度随钢渣掺量的增加而加剧。可见,钢渣掺量对砂浆的体积稳定性有非常明显的影响,未碳化钢渣掺量为30%时,满足砂浆安定性良好的要求。而碳化后钢渣中f-CaO含量大幅降低,砂浆的安定性得到明显的改善,钢渣最大掺量由碳化前的30%增加到了45%。

综上,钢渣f-CaO含量在0.070%~0.335%时,钢渣最大掺量为30%;当f-CaO含量低于0.070%时,可以考虑钢渣最大掺量为45%。

2.3 砂浆力学性能

表5为砂浆性能试验所用的钢渣砂浆配合比,其中砂浆的水灰比为0.50,灰砂比为1∶3。为与碳化钢渣TS-45组形成对照,在未碳化钢渣砂浆最大掺量(30%)外增设S-45组。

表5 砂浆试块配合比

2.3.1 抗折强度

碳化前后钢渣掺量对砂浆抗折强度的影响如图2所示。

图2 砂浆抗折强度随钢渣掺量变化曲线

由图2(a)可知,随着钢渣掺量的增加,砂浆的早期抗折强度先降低后上升,当钢渣掺量为30%时,砂浆的抗折强度最低(3 d时4.2 MPa,7 d时4.8 MPa),较JZ-0(3 d时4.6 MPa,7 d时5.7 MPa)降低了8.7%,15.8%。图2(b)中碳化钢渣的掺入同样降低了砂浆的早期抗折强度,但降幅小于同掺量未碳化钢渣砂浆。可见钢渣对于砂浆早期抗折强度发展影响不大,这是因为钢渣自身晶体发育完善,活性较低,前期仅发挥骨料的填充作用。掺入15%未碳化钢渣,砂浆的后期抗折强度较基准组下降,之后随钢渣掺量继续增加呈近线性增长趋势。当钢渣掺量为45%时,砂浆28 d抗折强度与JZ-0基本持平,56,90 d抗折强度较JZ-0提高了2.6%。随着龄期增长,钢渣砂浆抗折强度得到发展且后期抗折强度略高于天然砂浆,一方面是由于钢渣表面附带少量微粉,具有一定的微活性,能够参与后期水化作用从而补充砂浆强度;另一方面随着水化反应的进行,胶凝体系中生成的氢氧化钙激发钢渣活性,水化反应持续进行使得强度不断发展。

对比图2(a)(b)可知,碳化钢渣砂浆后期抗折强度明显优于未碳化钢渣砂浆。其中56 d 时TS-15,TS-30,TS-45的抗折强度分别较S-15,S-30,S-45高出28.8%,17.8%,11.5%,90 d时高出20.8%,12.7%,11.3%。碳化后钢渣砂浆抗折强度有所提高的原因在于碳化后钢渣表面包裹了一层致密的碳酸钙晶体,大量孔隙及微裂缝被填充使得钢渣表面更为致密,加强了骨料与水泥浆体界面过渡区黏结力,从而改善了强度。

2.3.2 抗压强度

碳化前后钢渣掺量对砂浆抗压强度的影响如图3所示。

图3 砂浆抗压强度随钢渣掺量变化曲线

由图3可见,砂浆早期抗压强度随钢渣掺量增加没有明显变化规律,除S-30组外,其余五组的3 d抗压强度均超过基准组(17.3 MPa),说明钢渣的掺入在一定程度上是促进砂浆早期强度发展的。随着钢渣掺量从15%增至45%,砂浆的后期抗压强度呈上升趋势,当钢渣掺量为45%时,砂浆28 d抗压强度与基准组持平,并且随着龄期增长水化反应持续进行,后期强度赶超基准组,56和90 d时较基准组分别提高了7.1%,8.9%。采用钢渣砂部分替代天然砂后砂浆抗压强度得到有效改善的主要原因在于,一方面,钢渣颗粒表面粗糙,在水泥浆体中表现出比天然砂更强的握裹力;另一方面,钢渣中附带的微粉颗粒可以充当微集料均匀分布于拌合物中,从而填补砂浆孔隙,优化浆体密实度;再者,较天然砂来说,钢渣具有一定的活性成分,可在砂浆水化过程中产生胶凝作用。由图3(b)可以看出,碳化钢渣有利于砂浆抗压强度稳定发展,56 d时TS-30和TS-45组砂浆相对于基准组提高了3.1%和10.0%;90 d时,TS-15,TS-30,TS-45组碳化钢渣砂浆相对于基准组提高了1.4%,6.0%,10.8%。碳化钢渣砂浆抗压强度的提升得益于碳化反应生成的碳酸钙等碳化产物填充了钢渣的孔隙,提高了钢渣及砂浆的密实度,从而有效改善了钢渣砂浆的力学性能。

2.4 砂浆耐久性能

2.4.1 干燥失水率

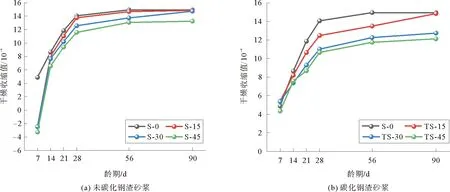

钢渣砂浆的干燥失水率随龄期增长的变化曲线如图4所示。从图4中可以看出,随着龄期的增加,钢渣砂浆和基准砂浆的干燥失水率都在逐渐增大。未碳化钢渣砂浆的水分散失主要集中在养护过程的前28 d,超过28 d以后,砂浆的失水速率以及失水量均有明显降低;而碳化钢渣砂浆主要在前14 d失水较快,14 d后失水速率明显放缓,且碳化组的干燥失水率普遍低于同配比的未碳化组。这主要是因为经碳化处理的钢渣表面较致密,其孔隙中附着水较少,从而使得在后续养护过程中减少沉积在骨料和水泥石之间的自由含水量。

图4 不同钢渣掺量砂浆的干燥失水率随龄期变化曲线

2.4.2 干燥收缩值

钢渣砂浆干燥收缩值随龄期变化曲线如图5所示。

图5 钢渣砂浆的干燥收缩值随龄期变化曲线

由图5可知,钢渣砂浆和基准组砂浆的干燥收缩值随养护龄期的延长而增加。早期的干缩速率较快,在28 d时干燥收缩量能达到56 d时的90%以上,说明砂浆的干燥收缩主要发生在28 d之前。在28 d龄期后,干燥收缩过程明显变缓,干燥收缩值仅小幅增长。值得注意的是,图5(a)所示S-15,S-30,S-45三组试件7 d的干燥收缩值为负值,即未碳化钢渣砂浆在早期出现体积膨胀现象,究其原因是未碳化钢渣中含有较多的f-CaO,遇水发生反应,生成的水化产物Ca(OH)2造成体积膨胀,同时Ca(OH)2与体系中的Al2O3,CaSO4·2H2O反应生成的钙矾石也使得固相体积膨胀120%,故而未碳化钢渣砂浆早期表现出体积微膨胀现象。

相同龄期下,砂浆的干燥收缩值随着钢渣掺量的增加而减小,在钢渣掺量为45%时砂浆的干缩值相对最小。这是因为在此掺量下,钢渣砂浆中集料的颗粒级配最合理,钢渣的微集料作用可以改善浆体的密实度,同时钢渣自身的粗糙不规则使得与水泥浆体的握裹力更强,进一步发挥了骨架作用,从而抑制了水泥石的收缩变形。

对比图5(a)(b)可得,碳化处理后钢渣砂浆的干燥收缩性能有显著改善,90 d时TS-30和TS-45的干缩值分别较S-30和S-45减小了14%和9%。这是由于未碳化钢渣表面多孔,会在拌合过程中吸水,多余水分游离到骨料和水泥石界面之间由毛细孔蒸发,这样增加了砂浆中水泥浆体和骨料间的空隙使得收缩空间更大。而碳化改善了钢渣的多孔性,钢渣表面包裹了一层致密的碳化产物,从而减少拌合中的吸水,也减少后期游离水分的蒸发,如此水泥浆体与钢渣骨料更紧密地连接,加强了黏结力和骨架作用,有效抑制了干燥收缩变形。

2.4.3 抗冻性能

图6为各试验组在经过35次冻融循环后的强度损失率和质量损失率,结果表明各组钢渣砂浆均满足规范要求的强度损失率≤25%,质量损失率≤5%。

图6 碳化前后钢渣砂浆的抗冻性能

由图6(a)可知,碳化钢渣砂浆的质量损失率较基准组降低了50%,而未碳化钢渣砂浆质量损失率出现负值,究其原因是未碳化钢渣自身的多孔性导致拌合砂浆时吸附了自由水,自由水在水化过程中游离贮存于骨料和水泥之间,并在受冻时产生膨胀应力导致结构出现大量的微裂缝,之后连续的冻融交替中,水分浸入微裂缝,因而砂浆质量增加。

由图6(b)可知,碳化后钢渣表面包裹的致密碳酸钙,避免由于上述自由水受冻膨胀产生的拉应力引起结构内部微裂缝和强度损失,使得在相同钢渣掺量下,碳化钢渣砂浆的强度损失率远小于未碳化钢渣砂浆,说明经碳化处理的钢渣能更有效减少砂浆冻融后的强度损失,大幅提高砂浆的抗冻性能。另一方面钢渣与水泥的界面过渡区有良好的黏结力,有利于砂浆的抗冻性,随着钢渣掺量的增加,砂浆冻融后的强度损失率逐渐降低,TS-45组碳化钢渣砂浆的抗冻性能最优。

2.5 矿物组成及微观结构分析

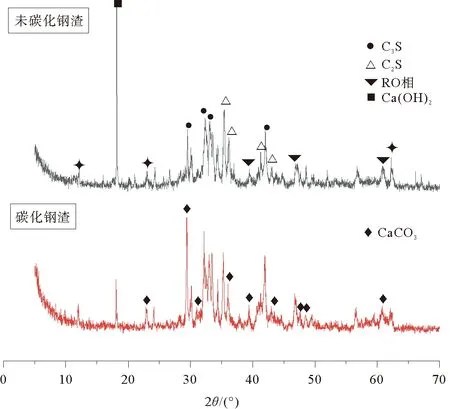

2.5.1 XRD分析

图7为碳化前后钢渣骨料的XRD图谱对比。由图7可知,未碳化钢渣的矿物组成主要包括硅酸三钙(C3S)、硅酸二钙(C2S)、铁酸钙、铁橄榄石以及镁、铁、锰、钙等氧化物形成的固溶体(RO相)等[14]。而当钢渣经碳化后,可以观察到在28°左右形成窄而尖锐的方解石CaCO3和文石CaCO3的衍射峰,还夹杂着碳酸钙镁CaxMg1-xCO3,而原C3S,C2S等熟料矿物的衍射峰强度有所减弱。说明碳化处理使得钢渣中的f-CaO等膨胀成分被固化成稳定的碳酸盐[15]。

图7 碳化前后钢渣的XRD图谱

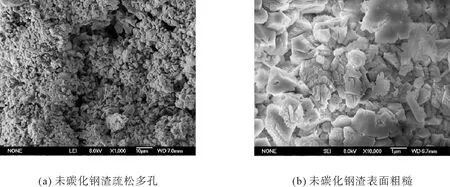

2.5.2 SEM分析

图8(a)所示为未碳化钢渣骨料的微观形貌,其表面多有大孔和连通孔,堆积疏松,因而钢渣具有一定的吸水性。从图8(b)可更加直观地看出,未碳化的钢渣晶体不规则,表面粗糙,因此钢渣较河流冲刷光滑的天然砂具有更强的握裹力,这是钢渣砂浆后期力学性能得以凸显的原因之一。

图8 未碳化钢渣骨料SEM图像

由于各矿物碳化程度不同,碳化后的钢渣表面会形成许多不同晶型的CaCO3晶体,有纺锤状(图9(a)),也有方解石状(图9(b))。碳酸钙颗粒可以填充钢渣表面的孔隙,使钢渣更加致密,从而在宏观性能上使钢渣砂浆的力学性能提高。

图9 碳化钢渣骨料SEM图像

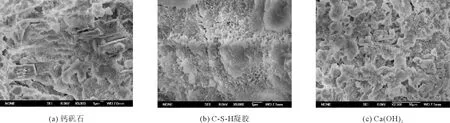

龄期为28 d时,对S-45,TS-45组砂浆取样分析,发现钢渣砂浆的微观结构都是由针状钙矾石晶体(图10(a))和白色絮状C-S-H凝胶(图10(b))组成,并交错生长着片状Ca(OH)2晶体(图10(c))和单硫型水化硫铝酸钙等晶体。晶体颗粒之间受范德华力和化学键影响,由此宏观表现在砂浆浆体硬化产生强度。

图10 钢渣砂浆SEM图像

3 结论

1) 碳化处理使得钢渣最大掺量由碳化前的30%增加到了45%。结合钢渣中f-CaO含量,对于钢渣f-CaO含量在0.070%~0.335%,钢渣最大掺量为30%;当f-CaO含量低于0.070%时,可以考虑钢渣掺量为45%。

2) 随着钢渣掺量的增加,砂浆后期抗折、抗压强度呈增长趋势;而钢渣砂浆的干燥收缩值、强度损失率和质量损失率与钢渣掺量成反比;同等钢渣掺量的碳化钢渣砂浆性能明显优于未碳化钢渣砂浆, TS-45组钢渣砂浆各性能最佳。

3) 钢渣中的f-CaO具有极高的碳酸化活性,碳化过程中与CO2反应生成的碳酸钙等碳化产物填充了钢渣孔隙,使得钢渣更加致密,宏观上表现为碳化钢渣砂浆的力学性能、干燥收缩性能及抗冻性能得到显著提升。