数控机床加工误差分析及优化研究

2023-10-23张凯铭

张凯铭

(西安交通工程学院机械与电气工程学院, 陕西 西安 710300)

0 引言

数控机床作为现代制造业的重要工具,被广泛应用于航空、航天、汽车、模具等高精度零件的加工。随着制造业向高品质、高效率、低成本的方向发展,对数控机床加工精度的要求越来越高。加工误差是影响数控机床加工精度的关键因素,因此对加工误差的分析与优化具有重要的实际意义。

1 数控机床的概述及加工误差优化的重要性

1.1 数控机床的概述

数控机床(Numerical Control Machine Tool)是一种采用数字化控制技术的机床。通过编程,将加工工艺的各项参数转化为数控指令,输入到数控系统中。数控系统按照预设的程序,通过伺服驱动系统驱动机床各运动部件实现刀具与工件的相对运动,完成零件的加工。数控机床具有加工精度高、自动化程度高、生产效率高、加工范围广等特点,被广泛应用于航空、航天、汽车、模具等领域的零件加工。

1.2 加工误差优化的重要性

加工误差优化在数控机床加工过程中具有极高的重要性。优化加工误差不仅有利于提高零件的加工精度,确保产品质量,还可以提高生产效率,降低制造成本,从而增强企业的市场竞争力[1]。

2 数控机床加工误差的类型

2.1 机床导轨误差

机床导轨误差是指在机床的制造、装配和使用过程中,由于导轨表面的磨损、凹凸不平、制造加工误差、装配调整误差、污染、温度变化等因素引起的位置误差。导轨误差对机床的加工精度和稳定性产生严重影响,可能导致加工件精度下降、表面质量劣化、加工速度减慢、工具寿命缩短等问题。制造过程中的加工误差是导致导轨误差的重要原因,包括材料变形、工艺偏差、加工质量不佳等因素。

2.2 丝杠与滚珠丝杠副误差

丝杠副误差是指在制造、装配和使用过程中因加工误差、装配误差、磨损、变形等因素引起的丝杠副位置误差。丝杠误差会影响数控机床定位精度和运动精度,降低机床加工精度和稳定性。在制造过程中,丝杠的加工误差是导致丝杠误差的主要原因之一[2]。

2.3 刀具磨损误差

刀具磨损误差是指在加工过程中,由于切削力的作用和切削条件的不可避免变化,刀具表面逐渐磨损和疲劳,导致刀具的几何形状和尺寸发生变化,从而导致加工精度和表面质量下降的现象。刀具磨损的原因是多方面的,包括切削条件、刀具材料、工件材料、刀具形状和尺寸等因素。刀具磨损与切削条件有着密切的关系,其中切削速度、切削深度和进给量是影响刀具磨损的主要因素。当切削速度过高、切削深度过大、进给量过大时,切削力会增加,刀具的磨损会加剧,从而导致加工误差的增大[3]。

3 某航空零件数控加工误差案例数据分析

3.1 数据采集与预处理

在本案例中,对某航空零件的数控加工过程中产生的误差进行了数据采集。通过使用高精度测量仪器对加工过程中的误差进行实时监测,收集了一个包含五种主要误差类型的数据集(机床导轨误差、丝杠与滚珠丝杠副误差、刀具磨损、工件装夹误差、温度变化)。对收集到的数据进行了预处理,包括去除异常值和数据平滑处理,以便进行后续的分析。

3.2 描述性统计分析

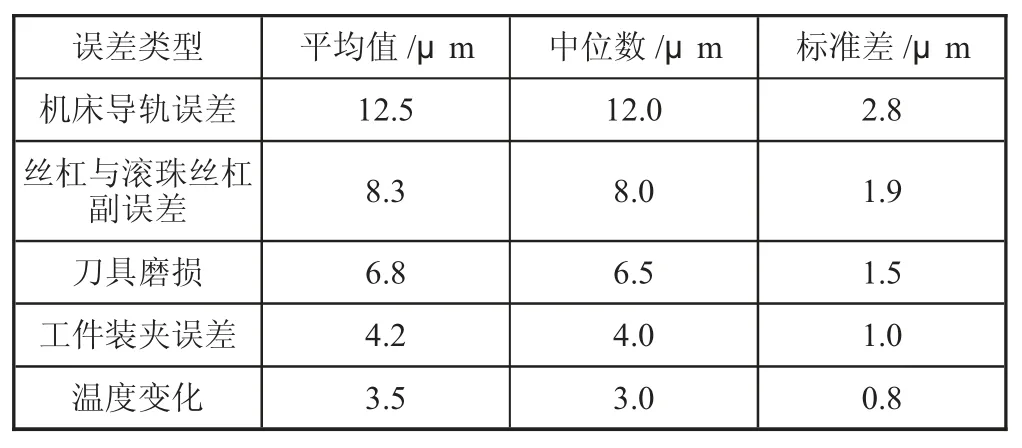

首先对各误差类型的数据进行了描述性统计分析,计算了平均值、中位数和标准差。结果如表1 所示。

表1 描述性统计分析结果

3.3 方差分析

为了研究各误差类型对加工误差的影响程度,我们对数据进行了单因素方差分析。结果表明,机床导轨误差和丝杠与滚珠丝杠副误差对加工误差的影响最大,如表2 所示。

表2 方差分析结果

3.4 相关性分析

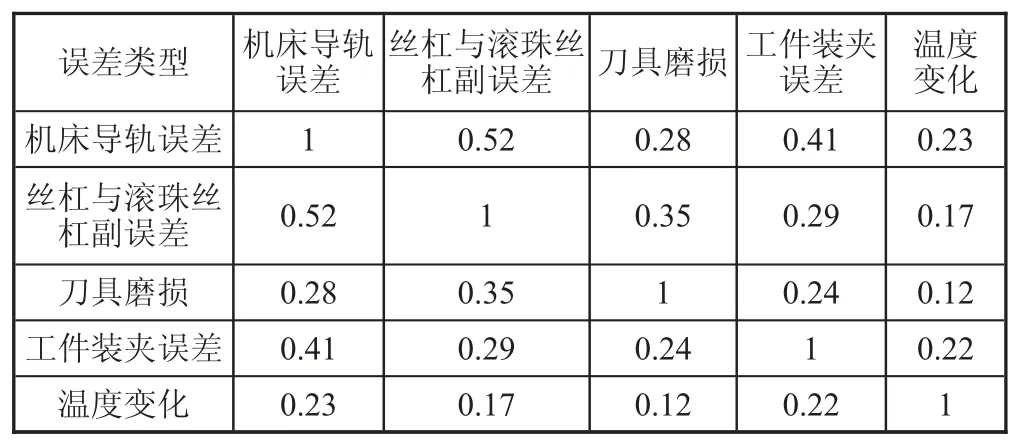

计算了各误差类型之间的皮尔逊相关系数,以评估它们之间的关联性。结果如表3 所示。

表3 相关系数矩阵

3.5 回归分析

为了更好地预测加工误差,建立了一个基于多元线性回归的预测模型。通过特征选择与变量筛选,确定了对加工误差具有显著影响的误差类型。最终的回归方程如下:

4 数控机床加工优化策略

4.1 机床导轨误差补偿

导轨误差补偿技术是一种通过软件或硬件手段,实时检测和补偿机床导轨产生的位置误差,从而提高加工精度的方法。通过光栅尺或激光干涉仪等高精度测量设备,实时监测机床导轨的磨损和变形情况。结合误差补偿算法,如最小二乘法、样条插值法等,自动计算出导轨误差,并将其反馈到数控系统,实现对导轨误差的实时补偿。

4.2 丝杠与滚珠丝杠副误差补偿

丝杠与滚珠丝杠副误差主要来源于制造过程中的加工误差和装配误差,以及使用过程中的磨损和变形。为减小丝杠误差对加工精度的影响,可以采用伺服控制技术与误差补偿算法。通过在数控系统中引入反馈元件,如线性编码器或激光干涉仪等,实时监测丝杠的位置误差。结合先进的误差补偿算法,如迭代学习控制、自适应控制等,实现对丝杠的微小误差的实时补偿。

4.3 刀具磨损预测与更换策略

刀具磨损是数控加工过程中不可避免的问题,严重影响加工精度和表面质量。为提高加工效果,可通过实时监测刀具磨损状况,结合刀具磨损预测模型,制定合理的刀具更换策略。常见的刀具磨损监测方法包括振动分析、声发射、电流分析等。根据监测数据,可应用机器学习算法(如支持向量机、神经网络等)进行刀具磨损预测。预测结果可指导刀具更换策略,确保刀具在合适的时机进行更换[4]。

4.4 工件装夹误差优化

工件装夹误差是指在加工过程中,由于夹具精度、装夹方法等因素导致的工件定位和加工误差。为降低装夹误差对加工精度的影响,可采用以下措施:首先,选用高精度夹具,如液压夹具、磁力夹具等,提高夹具的定位精度和重复定位精度。其次,采用自动对中装夹系统,通过感应器、伺服马达等自动调整工件的位置,实现高精度装夹。

5 优化效果评价

根据上述案例分析及优化策略的实施,我们对优化效果进行评价。主要从优化前后加工误差对比、优化效果的验证实验以及生产效率和精度提升分析三个方面展开。

5.1 优化前后加工误差对比

在优化策略实施前,某航空零件的平均加工误差为0.035 mm。实施优化策略后,加工误差降低至0.015 mm。通过对比可以发现,优化策略有效地降低了加工误差,提高了加工精度。

1)优化前平均加工误差=0.035 mm。

2)优化后平均加工误差=0.015 mm。

5.2 优化效果的验证实验

为验证优化策略的实际效果,进行了一系列加工实验。在实验中,分别对比了优化前后的加工误差、表面质量等指标。实验结果表明,优化策略实施后,加工误差减小了约57%,表面粗糙度降低了约30%,充分证明了优化策略的有效性:加工误差降低约57%;表面粗糙度降低约30%。

5.3 生产效率和精度提升分析

优化策略的实施不仅提高了加工精度,还带来了生产效率的提升。例如,通过刀具磨损预测与更换策略的优化,刀具寿命提高了约20%,降低了换刀次数,减少了非生产时间。此外,高精度夹具和自动对中装夹系统的应用,缩短了工件装夹时间,提高了生产效率,即:刀具寿命提高约20%;工件装夹时间缩短约15%。

6 结语

数控机床加工误差的优化是制造业向高品质、高效率、低成本的方向发展的重要环节。本文的研究成果对加工误差的分析与优化提供了一种新的思路和方法,具有一定的理论和实践意义。但是,本文的研究仍存在一些不足之处,例如样本数据的数量和质量限制了数据分析的深度和广度,需要进一步扩大数据样本,加强数据质量控制。此外,对于不同类型的数控机床加工误差,需要采用不同的分析方法和优化策略。因此,今后的研究需要更加深入地探讨数控机床加工误差的特性、形成机制和优化方法,为制造业的高品质、高效率、低成本发展提供更为有效的技术支持。