铸态镁合金在累积反向挤压变形中的微观组织演变

2023-10-21汪以祥景灵方聂志华

汪以祥,景灵方,聂志华,陈 晨,徐 岩,*

(1.福建省瑞奥麦特轻金属有限责任公司,福建 三明 353300;2.燕山大学 机械工程学院,河北 秦皇岛 066004)

0 引言

镁合金作为目前密度最小的金属结构材料之一,因其密度低、比强度大、比刚度高、阻尼性能好等诸多优点,成为一种在轻量化领域极具应用前景的轻质金属材料[1-3]。但镁具有密排六方晶体结构,在低于225 ℃条件下可开启的滑移系少,存在塑性加工能力差、容易发生开裂等缺陷。大塑性变形技术(Severe Plastic Deformation,SPD)是制备细晶或超细晶块体材料的一种有效途径。该方法通过对铸坯施加充分的累积应变,可获得细晶或超细晶组织[4],同步提升材料的强度和塑性。常见的大塑性变形方法包括传统的镦粗、锻造、挤压、轧制,但这些方法存在变形均匀性差、应变量受限及变形坯料几何尺寸变化严重等问题。因此,更多的研究将目光聚焦在等通道挤压(Equal Channel Angular Extrusion,ECAE)[5]、往复挤压(Cyclic Extrusion Compression,CEC)[6]等成形方法,因为在施加多道次ECAE和CEC累积大塑性变形后,变形合金可保持几何形状不变,同时能够显著细化组织、提高材料的综合力学性能。

除了上述方法外,由Ftemi-Varzaneh和Zarei-Hanzaki等人提出的一种新型SPD技术——累积反向挤压 (Accumulative Back Extrusion,ABE)成形[7],因其具有载荷小、变形坯料几何形状不变、单道次变形量大等突出优点而受到关注,在块状细晶材料制备中具有很大的潜力。Faraji等人[7]将ABE变形应用于镁合金,研究结果表明经ABE变形1、2、3循环后,合金内部的累积应变量可达1.5~5、3~10和5~15,明显高于现有研究中ECAE[5]和往复镦挤[8]等大塑性变形在相同道次下获得的累积应变。Alihosseini等人[9]研究证实,在对AA6061铝合金进行ABE变形1循环后,初始晶粒由100 μm细化至1 μm。Haghdadi等人[10]开展了ABE变形强化纯Al的研究,研究证实经过多道次ABE变形后,纯Al的抗拉强度由初始的76 MPa增大至341 MPa,增大约349%,强化效果显著。然而,作为一种新型的金属材料细晶强化工艺,ABE变形并没有得到广泛关注,有关该工艺的研究报道并不多[7,9-10]。学者们通过有限元模拟和工艺试验相结合的研究方法证实,ABE变形能够实现单道次变形的大塑性应变[9]、显著的组织细化[7,9]和强化效果[10]。但有关高合金含量铸态AZ系镁合金在ABE变形过程中基体的组织演变、第二相的形貌演变及其和基体组织细化之间的相互作用等问题尚未得到深入研究。

本文在310 ℃和1、3、6变形循环条件下,完成了铸态AZ91D镁合金的ABE变形工艺实验,深入研究随累积应变增加过程中,变形合金的基体组织细化效果,揭示第二相形貌的演变规律和微观机制,明确第二相形貌演变与基体组织变化之间的联系。研究结果对丰富大塑性变形方法与理论具有一定的意义。

1 实验材料与实验过程

本文选用铸态AZ91D镁合金作为初始材料,其化学元素组成为Al-9.19、Zn-0.623、Mn-0.254、Si-0.0253、Fe-0.0015、Cu<0.005、Ni<0.001、Be-0.001、Mg-其余(质量百分比)。

ABE变形工艺实验在自行设计的模具上完成。圆柱形坯料尺寸为Φ30 mm×18 mm,反挤压内压头、回压外压头的直径分别为Φ21 mm和Φ30 mm。ABE变形实验在WEW-500C微机屏显式液压万能试验机上进行。变形前,首先将外表面涂有石墨润滑的变形坯料放入模腔中,通过加热圈将模具及坯料同步加热至310 ℃,保温10 min。然后,通过内压头施加载荷完成坯料的反挤压变形,再对外压头施加载荷完成坯料的回压变形,至此一个完整的ABE变形循环结束。如图1所示,坯料在1循环ABE变形中经历了反挤压和回压后,又重新回到初始几何形状。变形过程中,内、外压头的下行速率保持在10 mm/min左右。按上述方式,分别完成预定的1、3、6循环ABE变形。达到设定的ABE变形循环后,快速将变形试样取出进行水淬,以保留ABE镁合金变形组织。

利用线切割将ABE变形试样沿轴线切割,然后在如图1所示的中心变形区和剪切区分别取样,对观察面进行粗磨和机械精抛,随后对抛光面进行腐蚀,腐蚀液配比为5 g苦味酸+5 mL冰醋酸+10 mL蒸馏水+100 mL无水乙醇。在Scope.A1型光学显微镜(Optical Microscope,OM)和Sigma 500型扫描电子显微镜(Scanning Electron Microscope,SEM)上完成内、外压头衔接区(剪切变形区)和内压头正下方的中心区(中心区域)的微观组织形貌观察。微观组织的定量统计在Image-Pro Plus专用图像处理软件上完成。

采用D/MAX-2500/PC型X射线衍射仪(XRay Diffraction,XRD)对铸态和ABE变形AZ91D合金试样进行物相分析。该衍射仪为Cu靶,工作电流和电压分别为100 mA和40 kV,扫描范围是20~90 °,扫描速率为1 °/min,在MDI Jade软件上进行测试数据的分析。

2 结果与讨论

2.1 初始铸态组织

如图2所示,初始AZ91D镁合金的铸态组织由基体α-Mg和亮白色低熔点β-Mg17Al12共晶相组成,呈现粗大的铸态枝晶结构,平均晶粒尺寸约为113.98 μm。一部分Mg17Al12相分布在晶界处,主要以粗大的条带状形貌覆盖晶界,呈类网状结构分布。而枝晶内部的Mg17Al12相则呈现弥散分布的椭球状(8.26 μm~20.66 μm)。

2.2 ABE变形过程中的第二相演变

2.2.1 第二相的形貌和含量演变

ABE变形强烈的剪切作用[10-11],使得铸态AZ91D合金中粗大第二相Mg17Al12在经历了多循环ABE变形后,形貌发生了明显变化,如图3(a)~(f)所示。在1循环变形后,如图3(a),在剪切变形区可以观察到原始铸态组织中粗大的块状Mg17Al12相开始变窄、变短,出现了很多颈缩后形成的较大尺寸的近球状Mg17Al12颗粒(4.35 μm~19.13 μm)。同时,围绕某些大颗粒的附近还可以观察到很多细小的球状Mg17Al12颗粒(0.89 μm~2.13 μm),剪切变形区第二相的分布呈一定的方向性。图3(b)显示出中心区域的Mg17Al12相呈现无方向性的分散分布,尺寸较为粗大,这是因为中心区域在内压头的正压力作用下,并没有发生明显的碎化,而保留着原始铸态组织中的粗大块状形貌。粗大的Mg17Al12相周围也有小颗粒,从图3(b)中的高倍形貌可以发现,这些细小第二相颗粒区域,基体晶粒更为细小。这是由于粒子激发形核(Particle Stimulated Nucleation,PSN)机制诱发了动态再结晶(Dynamic Recrystallization,DRX)组织细化所致。Jia等人[8]在340 ℃和不同道次RUE变形的AZ91D合金中,通过透射电子显微镜表征观察到在细小第二相周围形成高密度位错,由于第二相的阻碍作用,位错运动受阻,发生位错缠结形成亚晶,进而演化为动态再结晶晶粒的核心,同样证实为PSN机制,与本文研究结果一致。

当ABE变形增加至3循环时(图3(c)),剪切变形区的第二相得到进一步细化,分布的方向性更加明显,大的条块状Mg17Al12相已经被碎化后的球状颗粒所替代。图3(d)显示出中心区域的第二相也发生了进一步的细化,形貌以颈缩断裂后的小块状为主,可以判断颈缩断裂和球化还在继续发展。同时可以观察到细化后的细小颗粒状Mg17Al12相的数量显著增加。ABE变形6循环后(图3(e)),在剪切变形区的绝大多数第二相已充分碎化为椭球状或近球状(0.52 μm~9.20 μm),碎化后的Mg17Al12颗粒沿着剪切方向呈条带状分布,平均颗粒尺寸约为1.62 μm,尺寸在8 μm以上的较大尺寸Mg17Al12颗粒寥寥可数,证实在ABE剪切变形区对第二相有显著的细化效果。而中心区域的Mg17Al12相进一步变窄的同时,颈缩碎化更加明显,但相比剪切变形区颗粒尺寸较大,尺寸在10 μm以上的颗粒占比仍较多(图3(f))。在铸态AZ61、AZ91D镁合金往复镦挤变形以及添加Ca和Gd的Mg-3Al镁合金多道次热轧的研究中,同样报道了第二相随着变形道次的增大发生了碎化和球化的演变历程[8,12-13]。铸态AZ91D镁合金在经历340 ℃/8道次的往复镦挤变形后,Mg17Al12相形态发生了很大改变,初始粗大网状第二相演变为少数尺寸较大的细长条带状和大量平均直径约为5.39 μm的球形颗粒[8]。而Mg-3Al-0.6Ca通过多道次热轧后总压下量达到90%,其第二相颗粒在轧制压力下破碎并变成更规则的形状,平均长度为2.28 μm[13]。对比可知,ABE变形中第二相的碎化和球化更为显著。

对不同循环ABE变形合金的SEM组织(图3)进行定量分析,获得第二相含量随ABE变形循环的演变规律,如图4所示。从图中可以看出,铸态合金(0循环)中的第二相含量最高,为34.7%,1循环变形后第二相含量急剧减少至6.3%,而随着ABE变形增加至3和6循环后,第二相含量略有增大,含量分别为7.2 %和9.3 %。综合图3和图4的分析结果可以推断,铸态合金中的粗大Mg17Al12相经1循环ABE大塑性变形后碎化为细小颗粒,使它们的表面能增加,促使部分碎化的第二相在累积变形过程中回溶于基体,合金基体重新形成过饱和固溶体,基体中的第二相含量迅速减少;随着变形循环的继续增加,第二相发生再析出形成数量较多的细小Mg17Al12相。

图4 第二相含量随ABE变形循环次数的变化规律Fig.4 Variation of the second phase content with the number of ABE deformation cycles

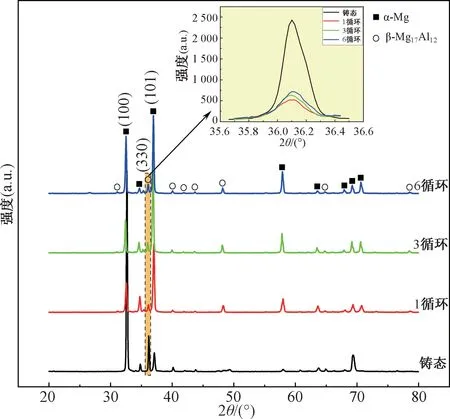

2.2.2 α-Mg晶格常数

为了进一步证实ABE镁合金的第二相回溶和再析出,分别对不同循环的ABE变形镁合金进行了XRD测试,结果如图5所示。由图可知,AZ91D镁合金由α-Mg基体和β-Mg17Al12相组成,经历了ABE变形后,合金的相组成没有发生变化。铸态AZ91D镁合金中有大量的块状Mg17Al12共晶相分布于晶界以及晶粒内部(图2),因此XRD图谱中在晶面(330)处出现较强的Mg17Al12衍射峰。在1循环变形后,Mg17Al12相发生回溶、含量急剧减少(图3和图4),使其衍射峰明显下降,如图5所示。当施加3、6循环ABE变形后,(330)处的Mg17Al12衍射峰呈增强趋势,这是因为Al元素在Mg基体中达到过饱和后脱溶析出造成的。

图5 不同ABE变形循环条件下AZ91D合金的XRD谱图Fig.5 XRD patterns of the AZ91D alloy subjected various ABE cycles

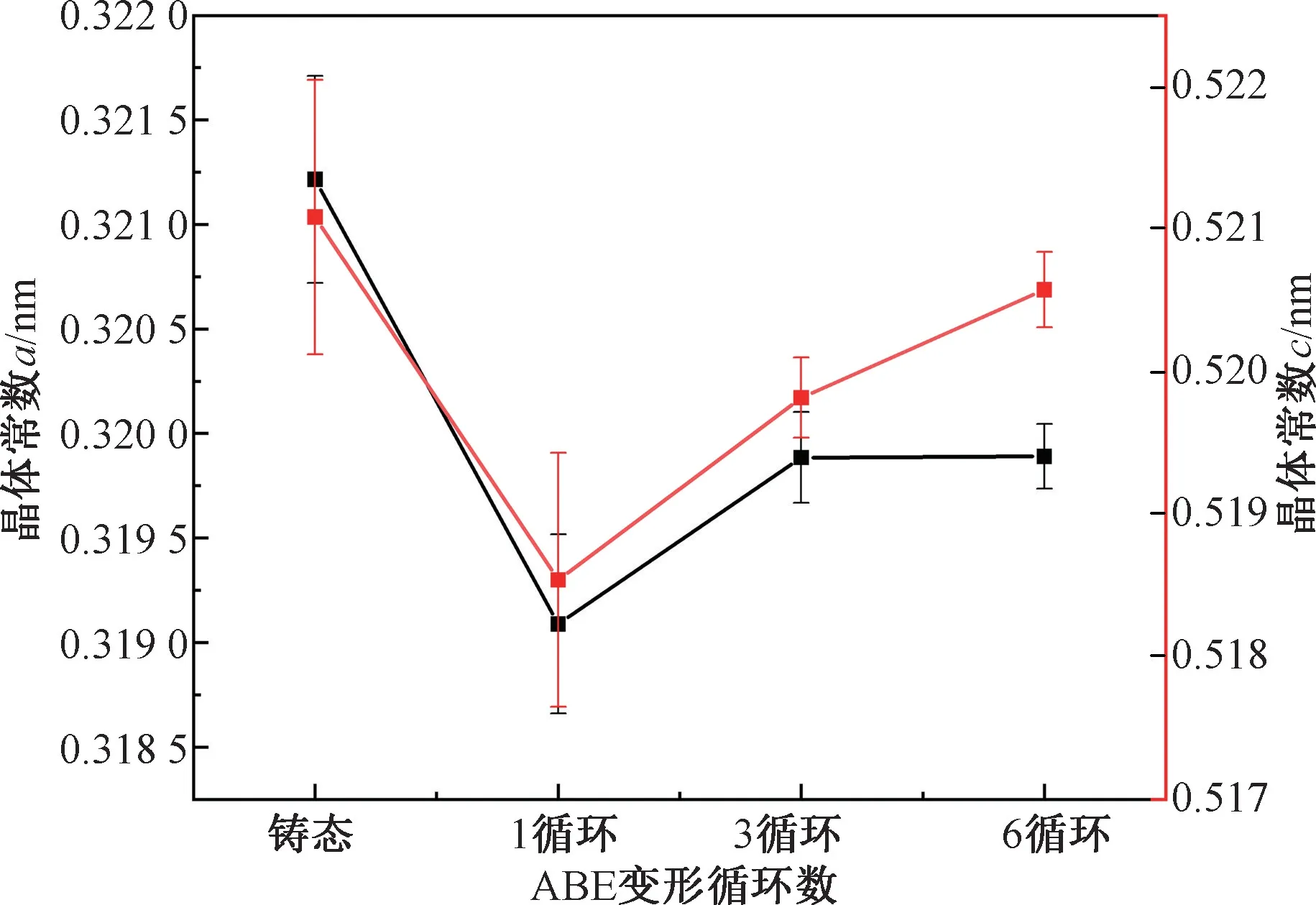

图6所示为Mg晶格参数随ABE变形循环次数的变化规律。结果表明,ABE镁合金的Mg晶格参数a和c值均小于铸态合金,证实了有部分Mg17Al12相分解的Al元素固溶于Mg基体中。因Al具有更小的原子半径,所以Al元素向Mg基体中的固溶引起了Mg晶格参数的减小。铸态合金在1循环ABE变形后,Mg晶格参数急剧减小,如图6所示,进一步证实了ABE变形促使Mg17Al12中Al元素快速回溶。3、6变形循环后,ABE镁合金的Mg基体晶格参数又略有增大,这是3循环ABE变形后,Al元素从Mg基体中脱溶析出引起的,这与图3和图4的分析结果相一致。

图6 ABE镁合金的α-Mg晶格常数变化Fig.6 Varition of Mg lattice parameters of ABE procesed magnesium alloys

2.2.3 第二相演变的物理模型

本研究中Mg17Al12相的演变即为回溶控制的细化和球化过程,建立其演变历程的物理模型如图7所示。由图可知,粗大第二相的不同位置在ABE变形过程中经历了不同的形貌演变过程。一方面,初始粗大块状Mg17Al12相的边缘区域在多循环ABE变形过程中的强剪切作用下,使得边缘区域形成不连续分布的细小球形颗粒。另一方面,初始粗大的块状Mg17Al12相因其边缘区域在ABE变形过程发生回溶而逐渐变窄。变窄的条带状第二相的局部区域首先颈缩,随后在更大的累积应变下Mg17Al12相逐步经历了颈缩处断裂→细化→球化的过程。有所不同的是,在剪切变形区,初始呈网状分布的不规则粗大Mg17Al12相在形貌逐渐发生细化,并最终转变为表面能最小的球形过程中,其分布始终具有明显的方向性,如图3(a)、(c)、(e)。因为第二相在细化后将引起界面能升高,所以第二相的表面积有减小的趋势,使得第二相逐渐演化为球形或近球形[14]。这种强塑性变形诱发第二相回溶的现象在HPT变形2024铝合金和ECAE变形Al-0.57Mg-0.37Si的研究中均有报道[15]。而中心区域的Mg17Al12相,逐步由粗大、网状分布演变为细小近球状、垂直于挤压方向分布的趋势,如图3(f)。等温往复镦粗-挤压变形Mg-Re-Zn合金中的LPSO相也呈现类似的演变规律[16],即随着变形道次的增加,层片状LPSO块状相逐渐破碎,证实了大塑性变形方向具有显著碎化硬质第二相的效果。

图7 Mg17Al12相在多循环ABE变形中的演变历程Fig.7 Mg17Al12 phase evolution in multi-cycle ABE deformation

2.3 基体的微观组织演变

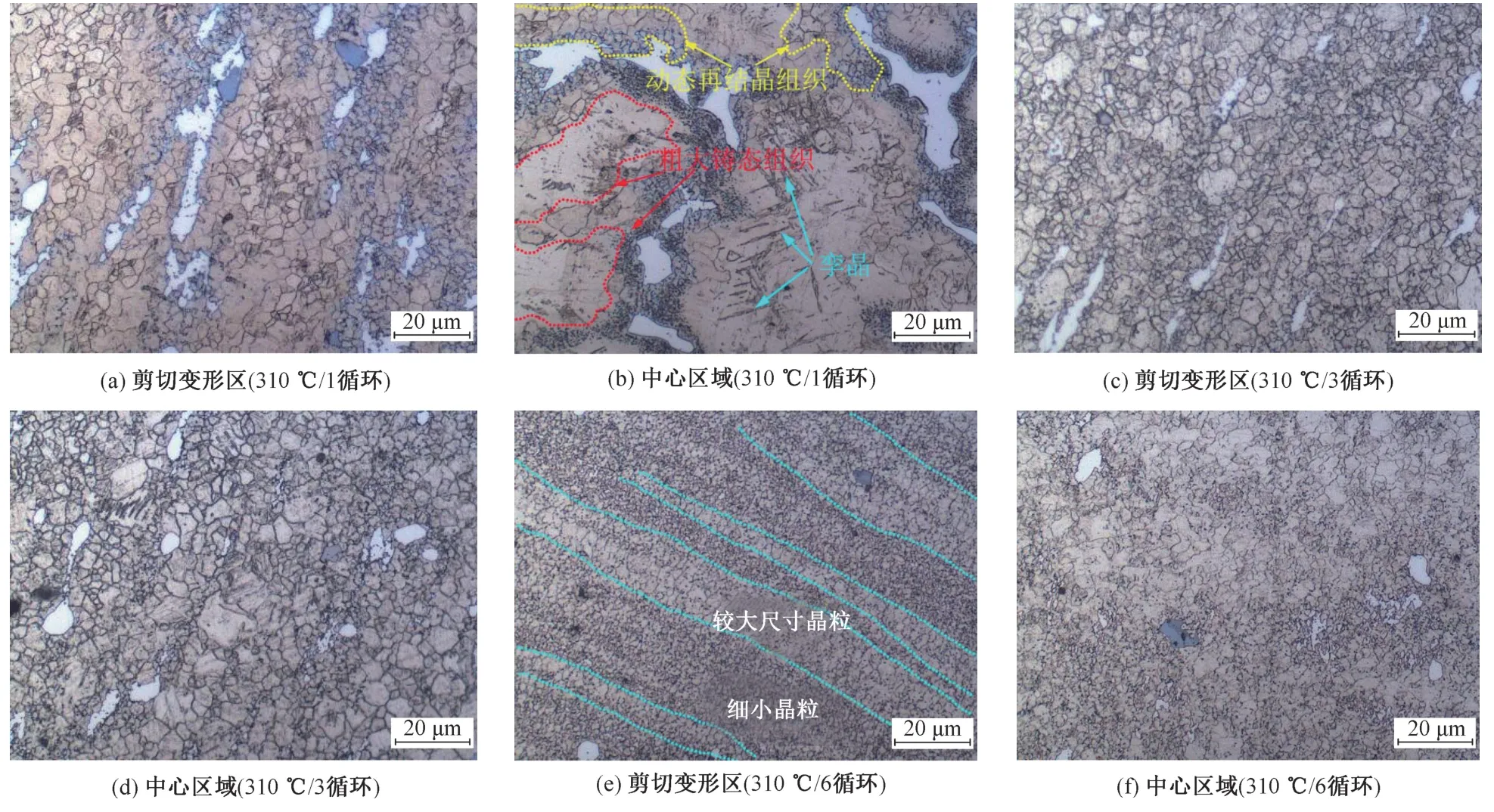

图8(a)~(f)为铸态AZ91D合金在310 ℃和1、3、6ABE变形循环条件下获得的微观组织形貌。由图8(a)和(b)可知,经过1循环ABE变形后,粗大的铸态枝晶组织得到了显著细化。通过对比分析可知,剪切变形区(图8(a))和中心区域(图8(b))的晶粒组织差异很大。图8(a)显示,剪切变形区的组织由细小、等轴的DRX晶粒组成,在光学显微镜图片下可看出条带状的第二相在剪切作用下具有明显的方向性,这与图3(a)的分析结果一致。而中心区域则呈现由孪晶、粗大铸态组织和细小、等轴状DRX组织共同存在的混杂组织形貌,如图8(b)。进一步观察发现,中心区域细小的DRX晶粒环绕大块状Mg17Al12相形核并长大,即DRX在粗大Mg17Al12相边缘不连续分布的细小球形颗粒区域形核,而初始粗大的铸态晶粒内部并未发生动态再结晶细化。这一现象证实了碎化后的第二相颗粒通过PSN机制促进了动态再结晶形核,因为不连续分布的第二相有效阻碍了位错运动,引起位错塞积,进而促进动态再结晶行为的发展。相似的研究结论在Mg-Al系镁合金热变形研究中也有报道[17]。此外,图8(b)中还可以观察到在某些粗晶内部出现了变形孪晶以协调粗晶的塑性变形。图9为剪切变形区与中心区域的平均Mg晶粒尺寸随ABE变形循环次数变化的统计结果。结合图8(a)、(b)和图9可知,在1循环ABE变形后,AZ91D合金在剪切变形区的基体组织均匀性和细化程度明显优于中心区域,平均晶粒尺寸分别为4.89 μm和7.05 μm,相比初始铸态(daverage≈113.99 μm)得到了显著细化。Haghdadi等人[10]在纯Al室温ABE变形的有限元模拟中发现,剪切变形区的等效应变大于中心变形区,1道次变形后,剪切变形区的等效应变约为3.5,而中心区域的等效应变约为2。由此判断,本研究中剪切变形区和中心区域呈现出的组织形貌差异性,也是因为1道次ABE变形应变分布的不均匀性所致。

图8 在310 ℃和不同ABE变形循环条件下AZ91D合金基体组织的演变过程Fig.8 Evolution of AZ91D alloy matrix structure at 310 ℃ and different ABE deformation cycles

ABE变形循环次数增加至3时的变形组织形貌如图8(c)和(d)所示。图8(c)显示,剪切变形区呈现完全动态再结晶组织,大小晶粒交错分布,晶粒尺寸在1.18 μm~8.40 μm之间,通过图8(c)所示的OM微观组织统计获得平均晶粒尺寸约3.29 μm。如图8(d),变形合金的中心区域已有近95%的面积被细小的动态再结晶组织形貌覆盖,个别粗晶内仍能观察到变形孪晶的存在,平均晶粒尺寸约为4.42 μm,相比1循环变形组织,得到了进一步的细化和均匀化。文献报道了纯Al室温ABE变形的限元模拟,结果证实3道次ABE变形后,剪切变形区和中心变形区的等效应变均在7左右,应变分布更加均匀[10],这与本文3循环变形ABE镁合金的组织均匀化结果相吻合。

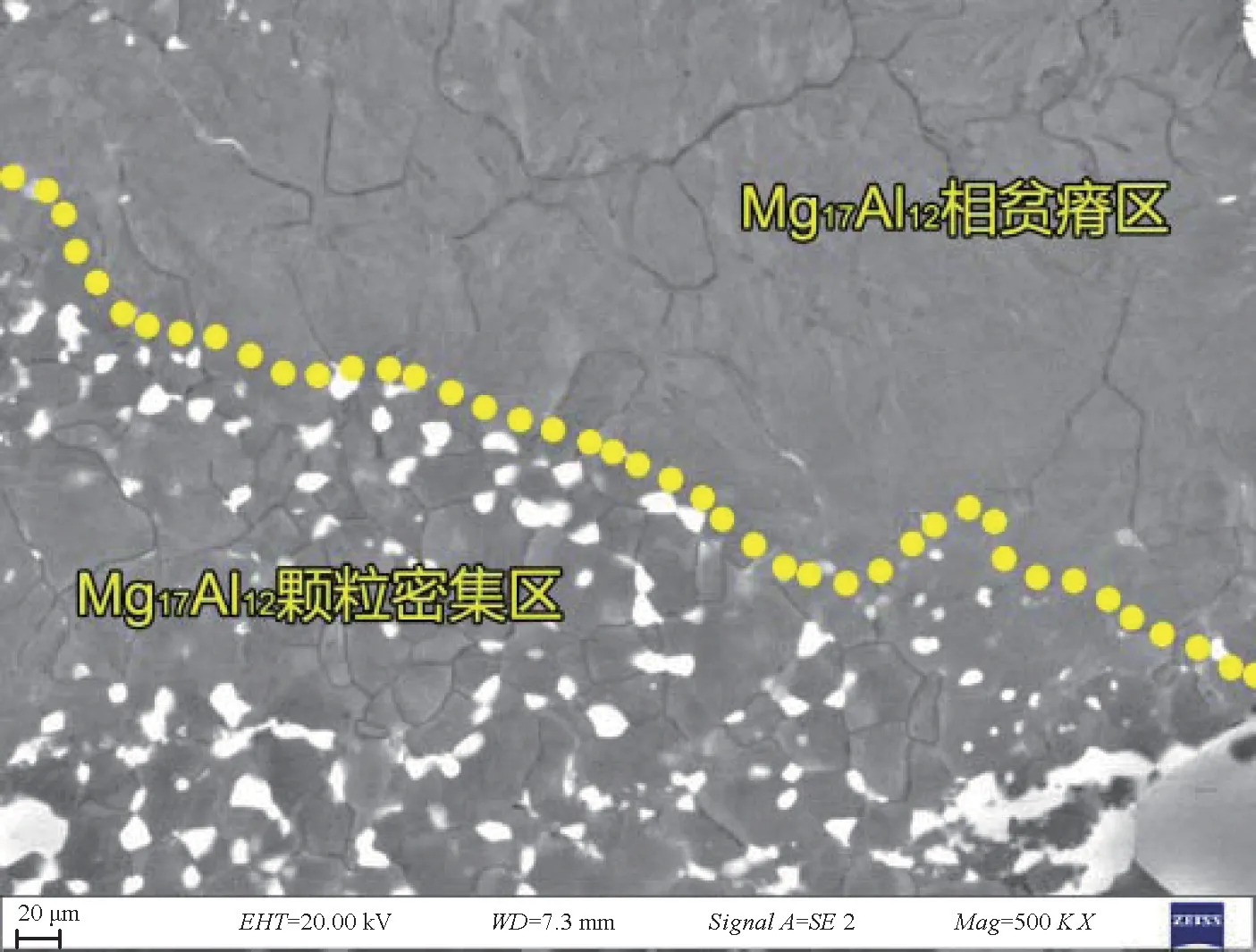

当对AZ91D合金施加6循环ABE变形后,如图8(e),剪切变形区的组织更加均匀细小,其中细小晶粒和较大尺寸的晶粒有沿剪切方向呈条带状交替分布的趋势,这与6循环变形后碎化的细小球状第二相颗粒的条带状交替分布状态非常相似(图3(e)),统计得平均晶粒尺寸约1.57 μm。这是因为密集分布细小第二相的有效钉扎作用抑制了DRX晶粒的粗化,而第二相分布稀疏区域的晶粒则相对粗大[18]。如图8(f)所示,中心区域的基体组织也因动态再结晶而得到了进一步的细化和均匀化,平均晶粒尺寸约为2.71 μm,并观察不到变形孪晶的存在。因为随着累积应变的增大,动态再结晶程度越来越高,基体晶粒得到显著细化,位错滑移程变短,晶粒转动和晶界滑动变得更容易,使得变形更加协调、均匀,局部应力集中会得到快速释放,达不到孪生所需要的临界切应力而使孪晶未被激活,进而主导的变形机制由孪生变成了滑移[18]。Cepeda等人[19]在研究不同晶粒尺寸对多晶纯镁的主导变形机制影响时也发现,当初始晶粒尺寸由19 μm减小至5 μm时,更多晶粒转向有利于滑移开启的取向,主导变形机制由孪生转变为滑移。

综合分析图8和图9可以发现,随着ABE变形循环的增加,铸态AZ91D镁合金的基体组织得到了逐步的细化和均匀化,剪切变形区和中心区域的晶粒尺寸差异性在逐步减小,尽管如此,这种差异性在施加了ABE变形6循环后仍未完全消除,这主要是因为单循环ABE变形时应变分布的不均匀性所致。很多大塑性变形工艺均表现出单道次应变分布不均匀性。本文作者针对镁合金的往复镦挤变形工艺做过详细的研究,结合有限元模拟和实验结果表明单道次RUE变形的应变分布不均匀具有遗传性。但当累积变形道次为8时,变形合金内部的累积应变超过临界应变,因此获得了均匀且显著细化的微观组织[8]。杨智强等人开展了6061铝合金等通道挤压工艺的研究,证实单道次ECAP呈现出不均匀的剪切变形,微观组织沿横截面分布也不均匀[20]。但上述的研究结果同时表明,随着施加累积应变的增大,微观组织细化程度和均匀性将得到不断改善。

2.4 第二相形貌对基体组织的影响规律

在ABE大塑性变形过程中,AZ91D合金中Mg17Al12相的形貌演变对基体组织的细化产生影响,这已在图3和图8的分析中得到证实。为了进一步明确Mg17Al12相的形貌对基体组织细化的作用效果,将不同循环下、不同变形区域的近块状第二相和远离块状第二相的Mg晶粒平均尺寸做出统计,结果如图10所示。从图10统计结果可以发现,在剪切变形区和中心区域,围绕块状Mg17Al12相形核的DRX晶粒均具有更小的尺寸。这是由于Mg17Al12相在受到ABE变形的强剪切作用下发生变形,Mg基体在相对“硬”的第二相周围产生大量位错,Mg/Mg17Al12界面处形成位错塞积[14],这为Al元素的扩散提供通道,加速了Mg/Mg17Al12界面处Al元素回溶至基体中(对Mg17Al12相而言即其边缘,下文称边缘回溶)。因为边缘回溶的发生,块状Mg17Al12相产生局部颈缩,当继续施加ABE变形,在较大的剪切应力作用下,缩颈部位因强度减弱而发生断裂,最终形成分散分布、尺寸在1 μm左右的球形颗粒(图3),细化后的颗粒通过PSN机制促进DRX形核。如图11,细小球形Mg17Al12颗粒区域附近的微观组织形貌(剪切变形区,310 ℃/1循环)所示,细小颗粒在新形核的DRX晶界处钉扎,抑制了DRX晶粒长大,因此增强了Mg17Al12相边缘的晶粒组织细化效果。此外,图3(a)~(f)证实,在1至6循环的ABE变形过程中,大尺寸Mg17Al12相的边缘回溶是在剪切变形区和中心区域同时进行、且持续发生的,围绕块状Mg17Al12相始终分布有细小球状Mg17Al12颗粒,由此推断在近块状Mg17Al12相周围,由细小球形Mg17Al12颗粒诱发形核的DRX晶粒的平均尺寸将不会随ABE变形循环的增加发生明显变化,这也在图9和图10中得到了证实,统计得平均晶粒尺寸维持在1.5 μm左右。

图10 近第二相和远离第二相的Mg晶粒平均尺寸随ABE变形循环的变化规律Fig.10 Variation of average grain size of Mg near and far from the second phase with ABE deformation cycle

图11 细小球形Mg17Al12颗粒区域附近的微观组织(剪切变形区,310 ℃/1循环)Fig.11 Microstructure near the area of fine spherical Mg17Al12 particles (shear deformation zone,310 ℃/1 cycle)

图10的结果分析还发现,在剪切变形区和中心区域,远离块状Mg17Al12相的Mg晶粒尺寸均呈现随ABE变形循环的增加而逐步减小的趋势,且合金在剪切变形区具有更强的晶粒细化能力。随着ABE变形循环数由1增大至6,剪切变形区和中心区域远离块状Mg17Al12相的平均晶粒尺寸分别由5.17 μm和20.35 μm细化至2.07 μm和3.15μm。这是因为相比于中心区域,剪切变形区塑性应变更大,剪切作用加速了Mg17Al12相的碎化和球化进程(如图3(a)~(f)),促进了动态再结晶的发生。Maghsoudi等人[21]在400 ℃下进行了AZ81镁合金的多循环ABE变形研究,得到了相似的结论,即高温下Mg17Al12相具有一定的塑性,容易发生第二相的碎化和球化,进而促进基体动态再结晶的形核。

3 结论

本文研究了310 ℃和不同循环的ABE变形过程中,铸态AZ91D镁合金的基体组织和第二相的演变过程,得到如下结论:

1) ABE变形对铸态合金基体(113.98 μm)具有显著的细化效果,1循环的细化效果最为明显,6循环变形后剪切区和中心区的晶粒尺寸分别细化至1.57 μm和2.71 μm。

2) ABE工艺的强剪切作用加速了Mg17Al12相的碎化和弥散分布。Mg17Al12相在变形过程中的形貌演变是受回溶主导的细化和球化过程,初始粗大网状Mg17Al12相经历了边缘回溶→局部颈缩→断裂→球化过程。

3) ABE变形中Mg17Al12相的碎化、球化和弥散分布,通过粒子激发形核诱发动态再结晶为主导的控制机制,促进了铸态合金基体组织的细化和均匀性进程。