重大机械装备关键部件服役寿命管控技术研究

2023-10-21鲍梦媛常家泽王佳坡石宝东孙建亮

鲍梦媛,常家泽,徐 奥,王佳坡,2,3,石宝东,2,孙建亮,2,彭 艳,2,*

(1.燕山大学 机械工程学院,河北 秦皇岛 066004;2.燕山大学 国家冷轧板带装备及工艺工程技术研究中心,河北 秦皇岛 066004;3.河北省轻质结构装备设计与制备工艺技术创新中心,河北 秦皇岛 066004)

0 引言

随着“中国制造2025”计划的提出以及深化施行,制造强国的观念逐渐深入人心。重大机械装备制造业作为保障我国经济腾飞的中流砥柱,是提高我国综合国力的关键点。长寿命、高可靠性是重大机械装备的重要指标。而重大机械装备的关键部件长期服役于高温、高载等复杂极端环境。疲劳失效是导致装备结构破坏的主要原因之一[1],但目前重大机械装备的复杂服役环境,导致其关键部件的损伤机理和疲劳寿命预测理论技术薄弱[2]。

针对不同的工业领域,由于失效模式的不同,疲劳损伤失效机理和寿命预测方法也有所不同[2]。本文选取几种典型重大机械装备关键部件的疲劳性能和服役全生命周期质量管控问题展开概述和分析,希望为重大机械装备关键部件质量管控研究提供方向。

1 冶金设备轧辊疲劳分析

钢铁行业是国家实现工业化和现代化的基础,而轧辊是轧机设备中最重要的消耗件,除正常的轧辊磨损导致辊型变化而致使的轧辊失效外,因轧辊的疲劳裂纹而导致的轧辊的损坏或剥落为轧辊的主要失效形式[3-5]。窦鹏等[6]将支承辊表面接触疲劳的研究应用于产线,适当延长了支承辊的工作周期,每年可产生千万元的经济效益。研究轧辊疲劳裂纹萌生原理以准确预测其疲劳失效周期,不仅可以保证轧件质量的稳定,还可以对轧辊的使用和维护给出科学建议,达到节省轧辊制造原材料和资金的目标,对钢铁行业的发展有十分重要的意义。

1.1 支承辊接触疲劳分析

由于支承辊不与轧件直接接触,故不用考虑温度变化带来的热应力的影响,所以本节重点介绍轧辊接触疲劳的影响因素。

与其他的滚动接触疲劳结构(如轴承、轮轨和齿轮)相似,轧辊,尤其是支承辊的接触应力对于其疲劳裂纹的产生有十分重要的作用。在轧制过程中,赫兹接触常用来分析工作辊和支承辊间的相互作用。目前对于轧辊接触疲劳裂纹起源及剥落机理的系统性研究还比较少,但均有一个基本的共识,即轧辊的接触疲劳裂纹分为两种:由于轧制事故或不均匀接触所导致的表面裂纹和由于接触疲劳载荷作用下所产生的次表面裂纹[7-9]。窦鹏[6]通过试验观察和粗糙力学计算研究,得到了支承辊表层接触疲劳裂纹的发展规律:微凸体接触作用下的短裂纹萌生—短裂纹扩展—长裂纹扩展—表面损伤形成—宏观疲劳裂纹—宏观疲劳裂纹向亚表层发展—宏观疲劳失效。秦晓峰[10]通过支承辊理想接触条件的力学计算、模拟研究和试验分析验证了支承辊次表层损伤的主导应力和损伤机理。

由于轧机工作时的轧制力十分巨大,所以辊系之间、轧辊与轧件间的摩擦接触必然会使辊系产生磨损。磨损改变了辊系的辊型[11],如图2,不仅恶化了辊面的质量,造成产品质量的降低,还会使工作中的辊系的受力情况发生改变,加速轧辊接触疲劳裂纹的产生,相关学者研究了支承辊辊身表面的磨损深度和应力集中系数的关系以及新辊和辊型变化后的轧辊受到的接触应力的变化[12]。为了应对轧辊的磨损而带来的接触疲劳裂纹的过早产生,不仅要优化轧辊的倒角和辊型[13-14],也要全面分析轧辊的磨损模型来了解轧辊的辊型随轧制时间的变化情况,以此考虑轧辊应力分布变化的行为。

图1 辊系在轧制过程中辊型的变化Fig.1 Changes in roll shape during rolling process of roll system

图2 轧制过程中工作辊的温度边界条件Fig.2 Temperature boundary conditions during work roll rolling process

与其他接触疲劳结构(如轴承,齿轮等)类似,轧辊的表面质量和近表面杂质及缺陷都会对其疲劳状态产生影响。表面粗糙度带来的表面微凸体会使接触构件的实际接触面积小于名义接触面积,而实际接触应力则会大于名义接触应力,并且发现随着表面粗糙度的增大,最大等效应力的分布会向表面移动[15]。在对轴承、齿轮、火车轮轨和支承辊的研究中均发现了粗糙度会显著影响接触过程中的应力分布,造成很大的峰值接触应力这一现象[6,15-17]。Dmitry Epstein等[18]研究了不同加工工艺生产的轴承表面以及理想光滑表面在接触疲劳下的寿命情况,其中寿命较长的为光滑、抛光和凹坑表面,其次为珩磨和磨削表面,车削和刮削表面的疲劳寿命最低。

金属材料在冶炼过程中混入的杂质或缺陷会根据其不同的形态、尺寸和分布对材料的疲劳性能造成不同的影响,导致结构的损坏[19]。夹杂物和材料基体组织的弹性模量、热膨胀系数等物理性质不同,所以在工作过程中会产生应力集中,从而导致疲劳失效[17,20],尤其是材料的高周疲劳。Leslie[21]提出,与低周疲劳(N<105)不同,高周疲劳(N>105)几乎都是由于基体组织存在夹杂物而引起的。P.F.F.Walker[19]总结了钢中存在的不同类型的杂质,并对其进行了危害等级的评定,如表1。

表1 孔隙和次表层夹杂物的定性危害性排序Tab.1 Qualitative harmfulness ranking of porosity and subsurface inclusions

综上,在轧辊的疲劳寿命研究中,轧辊的磨损是经常被忽视的一点。轧辊的磨损和疲劳作为同时发生在轧制过程中且共同决定着轧辊的使用寿命的两种行为,其相互的耦合关系却鲜有人研究,导致目前生产现场的轧辊修磨与疲劳寿命评估还停留在经验指导生产的阶段,因此研究二者相互影响的耦合关系很有必要性。

1.2 工作辊热机械疲劳分析

工作辊不仅承受了轧制力和周期作用的支承辊的接触应力,同时在轧制的过程中辊身表面在与炽热的轧材接触时温度迅速升高,随后又被迅速水冷,辊身沿径向产生很陡的温度梯度,进而导致辊身近表层(厚度至多为半径的0.7%[22])产生非常大的交变热应力,对轧辊轧制过程中热应力的研究主要有试验研究和有限元仿真两种方法。

在对工作辊进行有限元热应力仿真分析中有以下几个重要的模块[22]:

1)对轧件的弹塑性变形及其变形产热的分析模块。

2)轧辊和带钢的稳态传热的分析模块。

3)工作辊的弹性接触和热弹塑性变形分析模块。

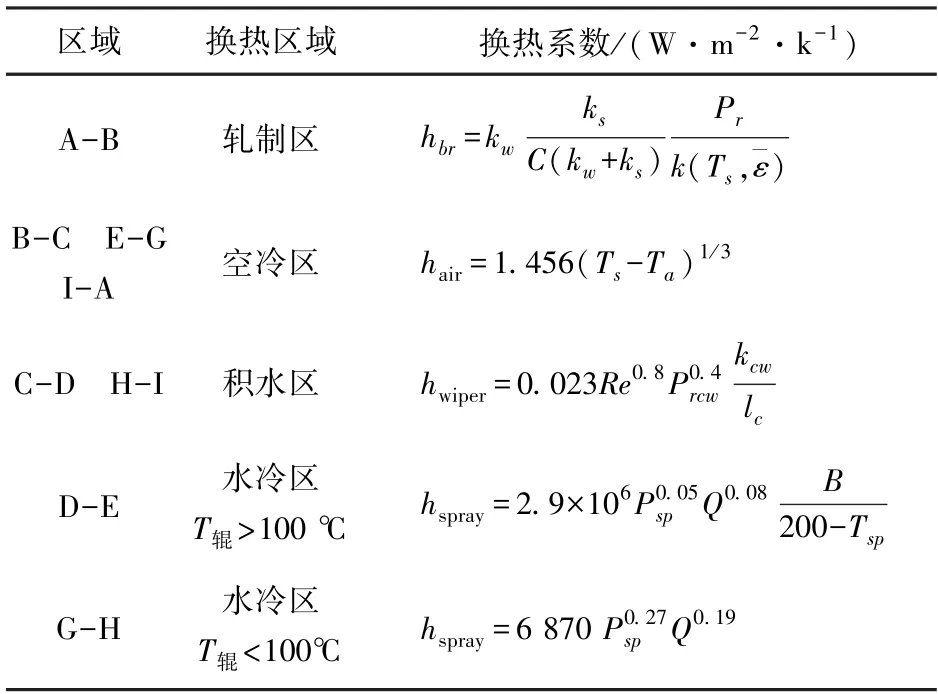

工作辊实际工作中的温度边界条件十分复杂,在有限元模拟中需要通过编写用户子程序来设置不同区域的换热系数从而模拟实际工况下的温度边界条件[23],如图2。为了避免复杂的程序编写,也有文章使用近似接触法来模拟真实的温度边界条件[24]。各个换热区域的换热系数一般用经验公式计算,如表2。

表2 工作辊表面各区域换热系数Tab.2 Heat transfer coefficient of each area on the surface of the work roll

目前的有限元研究内容主要集中在不同的轧制工况对热机械应力的影响,热应力和机械应力的耦合关系及残余应力的影响等。C.G.Sun[22],S.Serajzadeh[25]和Miroslav Raudensky[26]等均针对轧制过程中的不同参数进行了模拟,结果表明随着压下率的增大,轧辊的最高温度和受到的热机械应力均会增大;而由于轧制速度影响到轧辊与轧件的接触时间,轧件的变形升温等因素,所以轧制速度对轧辊所受热机械应力的影响较为复杂,须依靠具体产线进行分析;同时,合理的冷却布局也是提高轧辊热机械疲劳寿命的一种手段。

许多学者也研究了工作辊在轧制过程中所受热载荷和机械载荷的关系[27-28]:热载荷在不同的情况下,在总载荷中呈现出不同的占比,影响因素包括但不限于轧制的材料,轧制的工艺(冷、热、温轧)等。此外,还有文章对轧辊的空转过程进行了分析[29],结果表明空转过程中轧辊的最高温度并非出现在轧辊表面,而是出现在表面下,且压缩热应力转变为拉伸热应力。

在试验研究方面,由于热机械疲劳的试验标准制定的较晚,且试验难度大,周期长,成功率低(图3为热机械疲劳试验系统示意图[30]),故与工作辊热效应相关的试验,基本为轧制过程的在线测量与实验室的定性评估。Sonboli[31]和Raudensky[32]等人分别在轧辊中嵌入了热电偶和传感器来检测轧辊不同工作状态下的温度和计算工作辊的加热和冷却的热通量大小,以验证通过有限元分析获得的温度场。

图3 热机械疲劳试验装置示意图Fig.3 Schematic diagram of thermal mechanical fatigue experimental device

轧辊碳化物和石墨的性质和含量是影响轧辊热疲劳性能的重要因素。David Bombaˇc等[33]在500 ℃、600 ℃、700 ℃三个温度下对热轧铸铁轧辊材料进行热疲劳试验,发现裂纹主要在沉淀渗碳体的区域形核,扁平的石墨颗粒也是有利于裂纹形核的因素,且裂纹的形核和扩展取决于初生碳化物和共晶碳化物的大小、方向和分布。Keun Chul Hwang等[34]的研究表明,裂纹优先产生于更硬的M7C3和M2C分布处,这与曹燕等[35]得出的结论相同,且循环温度的最大值和升温速度对裂纹扩展速率也有较大的影响。Meng等[36]发现经激光处理得到的仿生非光滑表面可以使合金材料的热疲劳性能、耐磨性增强。且在点状、条纹状和网状三种表面形貌中,具有网状结构的表面形貌的材料在试验的最高温度下有最佳的抗热疲劳性能。

综上,热机械疲劳作为热轧工作辊的主要疲劳行为,目前对其疲劳寿命的评估依旧停留在组织材料等的定性分析上,定量的寿命评估仍缺少相关的试验依据。在当前板带轧制“以热带冷”的大势下,进行热轧工作辊热机械疲劳寿命的定量评估试验研究势在必行。

2 航空发动机叶片榫连接结构微动疲劳分析

在飞机的服役过程中,疲劳是影响机动性、可靠性及安全性的重要因素[37]。发动机工作的时候,叶片受到质量离心力、气动力以及振动等复杂的载荷作用,传递到榫连接结构的接触区域形成交变的法向载荷和切向接触载荷,接触表面产生明显的微动痕迹,裂纹萌生、扩展,靠近断口的表面出现分层、剥离、微裂纹,微裂纹的进一步生长导致榫头发生微动疲劳失效,极大降低结构的使用寿命[38-39]。榫齿榫槽连接部分应力集中严重,且应力状态复杂,是航空发动机故障多发的环节之一,高达20%的航空发动机故障是榫齿榫槽结构失效导致的[40]。目前,对航空发动机镍基单晶叶片榫齿/榫槽复杂连接结构和极端服役条件下的微动疲劳研究较少,微动疲劳损伤机理不明,外部温度、载荷影响机制复杂,接触条件对微动疲劳性能影响规律尚不明确的难题,并且镍基单晶高温合金材料有别于其他常规材料,存在力学性能的晶体取向相关性和晶体取向敏感性、拉压不对称性等显著特点,传统的强度与寿命评定方法对单晶合金不再适用,需要开展材料、制造和服役环境相互耦合的多损伤模式微动疲劳机理研究,提升航空发动机涡轮叶片榫连接结构的服役可靠性。

2.1 微动疲劳试验研究

试验是微动疲劳研究的重要手段。用于航空发动机和燃气涡轮机的镍基单晶高温合金在评估其寿命时,通常使用小型试样代替全尺寸部件,这样可以减少测试时间和经济成本。

2015年美国材料与试验协会通过了《微动疲劳试验标准指南》[41],将国内外微动疲劳试验简化模型装置分为桥式、单卡头式以及爪式三类,如图4所示。其中,桥式和单卡头式因结构简单而被广泛应用。桥式试验装置要求具有较高的定位精度,否则样件会受到额外的弯矩作用,并且,两个桥足接触区相互干涉造成内部黏着区、滑移区和混合区的界限不清晰。单卡式微动疲劳装置形式单一,更易控制形状变量,经济性和可靠性都更高,因此最为常用[39-42]。研究者根据所研究的具体问题,对简化的微动疲劳试验装置进行有针对性的设计和改造,进而开展试验研究。

图4 三种简化的微动疲劳试验装置Fig.4 Three simplified fretting fatigue test devices

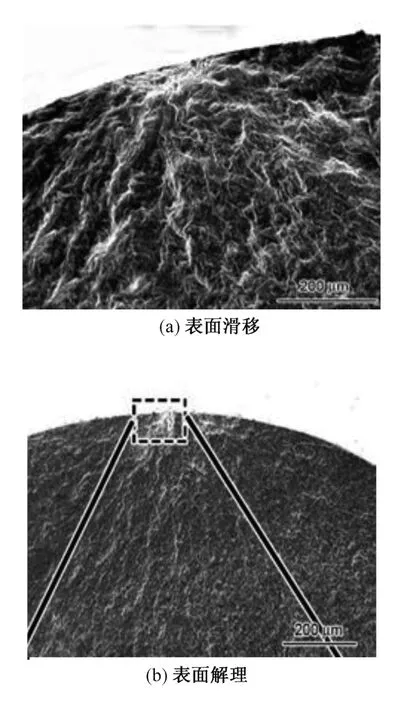

李爱民[43]基于封闭力系框架结构设计思想,提出了一种圆弧端齿微动疲劳试验加载装置的方案,其横向液压加载稳定可靠,可实现长时间的横向压紧。Sun等[44]开发了一种新型高温微动疲劳试验装置,用于研究材料在稳定高温下的微动疲劳行为。此试验装置由支撑柱、轴向载荷致动器、法向载荷杠杆、冷却结构、高温炉等组成,所有部件均安装在基座上。法向载荷在微动疲劳过程中稳定加载,并且提高了夹具的刚度,降低了夹具变形对试验件和垫块的微动状态的影响,如图5所示。Zhai等[45]开发了一套带有感应加热器的超声波微动疲劳试验台,该试验台的加热模块包括功率控制器与电感应炉,通过红外测温仪与加热器的组合工作,可使试样表面温度达到1 000 ℃的稳定高温。Su等[46]设计了一个试验夹具,如图6所示,用于在扫描电子显微镜(Scanning Electron Microscope,SEM)系统中进行高温下的微动疲劳测试。整个实验装置由加载系统、带有伺服液压加载系统的SEM和控制系统组成。在SEM真空室中,由隔热壳隔开高温环境,隔热层上有圆孔观察窗。透过观察窗,可以看到原位扫描电子显微镜捕获的滑移线的形成、微动裂纹起始位置和微裂纹演化过程。在400 ℃下所作的试验表明微动疲劳的主要变形模式是晶体学滑移。

图5 高温微动疲劳试验机Fig.5 High temperature fretting fatigue apparatus

图6 原位微动疲劳试验系统示意图Fig.6 Schematic diagram of in-situ fretting fatigue experimental system

对于航空发动机燕尾榫模型,目前研究的试验设备大都仅模拟了离心载荷对燕尾榫结构的影响,忽略了不同来源的气动力和振动等复杂载荷的影响,与实际工况还存在一定的差距。

2.2 微动疲劳损伤机理研究

由于航空发动机叶片的燕尾榫结构的使用工况为长时间的载荷变化和振动,在高强度载荷作用下,应力集中区域将会先于其他区域萌生微裂纹,然后裂纹扩展直至材料不能再承受载荷,最终出现疲劳失效。目前,国内外对于微动疲劳损伤机理的研究已经从宏观现象扩展到微细观表征和变形机制的研究。实验表征方面大都采用SEM、电子背散射衍射(Electron Backscattered Diffraction,EBSD)等技术观察疲劳试样的位错和层错来进行推测,其中原位透射可以对变形过程动态监测,并记录裂纹路径。Han等[47]通过EBSD研究了温度与载荷对微动疲劳引起的几何位错分布的影响,发现在裂纹形成区和裂纹尖端,随着温度和负载的增加,几何位错分布密度显着增加,与微动疲劳寿命的降低趋势相吻合,并且密度的峰值位置与裂纹形成位置非常吻合。晶体塑性理论将塑性变形解释为各滑移系上的位错运动,基于此建立的晶体塑性有限元方法能够计算细观变形、应力,反映晶体取向、变形机制等参数的影响[48],是一种介于宏观和微观尺度的研究方法。但目前尚不清楚微观结构是如何影响微动疲劳行为的,定义裂纹萌生也没有明确的标准。Su[46]通过晶体塑性有限元模拟计算研究了镍基单晶高温合金的微动疲劳行为,预测主滑移面和滑移方向,并认为裂纹萌生位置与最大等效塑性应变位置一致。Sun[38]基于晶体塑性本构模型计算出镍基单晶燕尾榫结构受微动疲劳时滑移系分切应力,发现最大分切应力所在的滑移系将率先发生滑移并产生塑性变形,随着塑性变形的积累,裂纹将萌生和扩展。

2.3 微动疲劳寿命模型研究

各国学者在大量试验和研究的基础上提出了各种各样的微动疲劳寿命预测方法,主要包括名义应力法、局部应力应变法、断裂力学法、基于临界平面的寿命预测方法以及基于损伤力学方法的寿命预测方法。当前,大量研究集中在基于临界平面和基于损伤力学的寿命预测方法上,故本节对这两种方法的研究进展进行详细阐述。

1) 临界面法

材料的疲劳破坏总是在某一危险平面发生,裂纹在此危险平面萌生并扩展,即临界面。临界面方法的重点是确定临界面的损伤参量,通常是采用Manson-Coffin公式与疲劳寿命联系起来。基于不同的损伤机制,可分为:基于应力的准则;基于应变的准则;基于应变能的准则。Lykins等[49]基于微动疲劳裂纹萌生由最大剪切应力控制的假设,提出基于最大剪应力的微动疲劳损伤参量MSSR。Fatemi和Socie[50]提出考虑最大剪应变幅和临界面正应力的FS损伤参量,较为有效地反映附加硬化作用对疲劳的影响。Smith等[51]提出考虑临界面最大正应力和应力幅值的SWT损伤参量。Farris等[52]将临界平面损伤参量定义为微动损伤综合参数D,并建立其与微动疲劳寿命之间的幂函数关系。Liang等[53]通过引入权重函数提出了考虑循环应变范围和应力梯度的SWT模型来预测燕尾榫结构的微动疲劳寿命。石炜[54]基于临界平面理论,提出了一种包含表面状况影响系数、应变幅值、接触半宽度、滑移幅值、等效应力和临界平面法向最大应力等参数的新的微动损伤参量CSE,用以表征微动疲劳中的损伤。

2) 基于损伤力学的寿命预测方法

损伤这一概念是Kachanov[55]在研究金属蠕变时首次提出的。随后,Rabotnov[56]引入了损伤变量的概念,用于解释裂纹的萌生具有一定的物理意义,表示由于损伤而丧失承载能力的面积与初始无损伤的原面积之比。目前,损伤力学方法在微动疲劳寿命预测方面应用较少。李爱民[43]基于Chaboche和Lesne[57]提出的非线性疲劳损伤累计模型(Non-Linear-Continuous-Damage Model,NLCD),综合考虑了多轴应力状态和平均应力,以及微动疲劳损伤的临界等效塑性应变幅,提出了一种微动疲劳寿命预测模型。陈小宏[42]基于Aditya A.Walvekarde等[58]提出的微动疲劳损伤演化方程,考虑塑性效应对微动疲劳的影响,提出了新的微动疲劳寿命预测方法。Hojjati和Wahab[59]基于Lemaitre热力学耗散势函数,提出了一种基于损伤力学的微动疲劳寿命预测模型。

提高微动疲劳寿命预测方法的预测精度和工程适用性是微动疲劳寿命研究的核心,现有寿命预测模型的工程适用性还存在不足,需要结合更多的实际工况影响因素(如振动负载、扭转力矩、材料硬度、摩擦磨损、新材料等)进行研究,使疲劳寿命模型更好地在工程应用中发挥指导性作用。

3 大型运输设备的超高周疲劳分析

随着科学技术的不断进步,机械设备轻量化和高性能化的发展,包括飞行器、高铁、汽车等,其结构和部件需要具有107乃至1010周次的超高周次疲劳寿命,迫切要求提高金属材料的强度和延长疲劳寿命。因此,研究重大工程装备关键部件典型金属材料的超高周疲劳性能具有重要的科学研究意义和工程应用价值。

超高周疲劳试验需要使用特殊的疲劳试验机才能进行。目前,世界各国实验室自行设计的超声波疲劳试验机不尽相同,但所有机器的工作原理一样,试验机的某些部件也是相同的。其中最重要的三个部件是:产生20 kHz正弦电信号的压电发动机,将电信号转换为机械振动的换能器,以及连接试件的喇叭[60],如图7所示。压电发动机将50或60 Hz的电压信号转换成20 kHz的正弦电信号,换能器将正弦电信号转变为相同频率的机械震动,经过位移放大器将机械振动放大。试样一端与喇叭连接,另一端无约束。机械振动由喇叭传入试样,振动从试样自由端返回,与入射波发生干涉形成简谐振动。在试样轴向形成了拉压对称循环载荷。

图7 超声疲劳试验系统Fig.7 Ultrasonic fatigue test system

3.1 航天发动机叶片超高周疲劳分析

作为飞行器最关键、最核心的部位,航空发动机长期处于高温、高载的极端服役环境,疲劳失效是导致发动机结构破坏的主要原因之一。钛合金材料广泛应用于制造航空发动机风扇及压气机的叶片,在航空发动机服役过程中,即使在循环应力幅值远低于材料的屈服强度的情况下,在107次循环以上仍然会发生疲劳断裂。美国发布的《发动机结构完整性大纲》规定发动机的所有部件的最小疲劳寿命为109循环周次。

Ravi Chandran等[61]研究了α相比例对钛合金疲劳行为的影响,研究表明:初生α相体积比例较低时,在各量级应力水平下微观结构一致的材料发生疲劳裂纹表面萌生和内部萌生的概率基本一致;当α相体积比例较高时,高应力载荷下裂纹萌生于试样表面,低应力载荷下裂纹萌生于试样内部。钛合金的微观组织不仅有 α相,还有β相。该文献仅考虑α相比例对钛合金的裂纹萌生的影响,未考虑β相对钛合金的影响,研究较为片面。刘小龙等[62]研究发现,具有典型α+β相的Ti-6Al-4V钛合金在不同载荷及温度下表现出三种裂纹萌生方式:表面滑移裂纹萌生、表面解理裂纹萌生、内部解理裂纹萌生。表面与内部裂纹萌生根据不同试验条件出现竞争机制,如图8所示。除内部微观组织含量影响钛合金的疲劳裂纹萌生位置和速度外,试验环境和试件加工过程是否精密也会影响钛合金的裂纹萌生及扩展。Zhao等[63]研究发现Ti-6Al-4V钛合金在空气和NaCl溶液中表现出不同的超高周疲劳特性,在NaCl溶液中,由于缓慢的氢开裂和疲劳载荷之间相互作用,试件产生小表面缺陷,导致合金出现较低的疲劳极限。李颖等[64]研究发现钛合金试件表面没有缺陷时,裂纹大多从材料内部或次表面萌生;当试件表面存在表面缺陷(加工等因素)时,裂纹一般从表面形成,其对应的循环寿命较短。门正兴等[65]研究发现钛合金材料的孔洞缺陷最终决定裂纹的萌生位置和扩展速度,孔洞性缺陷的尺寸直接决定了疲劳寿命。王金龙等[66]研究发现TC17钛合金超高周疲劳失效起源于表面,表面粗糙度是引起合金疲劳失效的主要因素。随着表面粗糙度的增大,裂纹源周围基体材料形貌变差,形成多个疲劳失效源,最终导致材料断口表面出现大量的晶界断裂。

图8 钛合金三种超高周疲劳裂纹萌生方式Fig.8 Three modes of ultrahigh cycle fatigue crack initiation in titanium alloy

x

发动机叶片的疲劳失效会引起灾难性后果,现有常用的寿命预测模型多数情况下只能预测低周(105周次以下)、高周(105~107周次)寿命,建立超高周疲劳寿命预测模型具有重要的工程应用价值。

王延忠等[67]基于位错偶极子模型,将修正交变应力代入模型,提出针对涡轮轴发动机叶轮材料TC4合金的超高周疲劳寿命预测模型:

式中,Ni为疲劳寿命,α为疲劳寿命指数,k为应力转换系数,Rs为应力比,β为修正系数,δa为应力幅值,c为裂纹长度,M为晶粒最佳方向上测得的泰勒因子,G为切变模量,h为滑移带宽度,d为晶粒尺寸,v为泊松比。

陈新等[68]提出一种面向可靠性设计的四参数随机疲劳极限模型,给出疲劳强度估计方法:

式中,Si为应力,Ni为疲劳寿命,a为模型斜率,b为模型截距,S0,i为疲劳极限值。对TC17钛合金室温和400 ℃下旋转弯曲疲劳试验得到的少量的长寿命区试验数据进行处理,得到材料超高周疲劳范围内发动机设计所需的疲劳强度估计值。

3.2 高速列车转向架超高周疲劳分析

由于高速列车具有速度快、运量大及绿色环保等优点,国内运行的高速列车比例逐年升高。高速列车发生事故的主要原因是一些主要构件(如转向架焊接部位)发生疲劳失效断裂。转向架在车辆运行中承受并传递各种垂向、横向和纵向载荷,高速列车转向架焊接部位主要失效形式是疲劳断裂,随着高速列车速度的不断提高,对转向架用材料(如铝合金、钢等)及材料焊接部位的实际使用寿命提出更高的要求。

闫桂玲等[69]研究发现高速列车用6065A铝合金的超高周疲劳S-N曲线呈阶梯下降型特征,疲劳裂纹以剪切方式与试件轴向成约45°方向扩展,如图9所示。在此研究基础上,Xu等[70]研究发现,热处理状态下的AA2198-T8高强度铝合金在低应力幅值下疲劳可达109周次,存在耐久极限;此时的裂纹产生于试样内部,具有鱼眼特征,如图10所示。

图9 疲劳试件宏观断口形貌Fig.9 Macro fracture morphology of fatigue specimen

图10 鱼眼断裂面示意图Fig.10 Diagram of fisheye fracture surface

吕宗敏等[71]研究发现,超声冲击处理后,转向架用SMA490BW钢十字接头试件裂纹源类型发生了改变,裂纹源数量由原始焊态的多个转变为单个;焊趾表面产生高峰值的压应力,表层金属晶粒尺寸细化到100 nm以下,表面静强度提高,塑性变形区的裂纹扩展路径更长。焊趾促进裂纹扩展,导致焊接部位的疲劳寿命大大降低。为改变这一不利现象,在吕宗敏的基础上,于影霞[72]将焊接部位的焊缝余高彻底磨平,发现能大大提高十字接头的疲劳寿命,其增益效果高达86.4倍;此外,改善应力集中、细化表层晶粒、引入残余应力在不同程度上均能提高焊接接头的寿命。

何柏林等[73]研究 SMA490BW 钢母材和焊接接头的超高周疲劳性能,发现接头裂纹主要萌生于焊趾表面缺陷处,断口表现为伴有塑性变形痕迹的准解理断裂。焊趾处应力集中和焊缝及其附近区域的残余拉应力,以及接头各微区组织和性能的不均匀性,是导致焊接接头疲劳性能偏低的主要原因。为提高焊接接头的疲劳寿命,何柏林等[74]采用超声冲击工艺对转向架用对接接头焊趾表面进行冲击处理,研究发现,冲击处理后焊趾部位的应力集中系数下降了 19.1%,将有害的表面的残余拉应力转变为有益的残余压缩应力,焊趾表层组织得到明显细化,提高了焊接接头的疲劳寿命,如图11所示。

图11 母材、焊态和冲击态试样的S-N曲线Fig.11 S-N curves of base metal,welded joints and UIT joints

4 结束语

本文对几种典型重大机械装备关键部件的疲劳性能和寿命研究的国内外研究成果进行了比较和总结。希望能为重大机械装备关键部件的质量管控研究提供借鉴方向。以下为对未来重大机械装备关键部件质量管控技术研究提出的几点思考:

1) 基于目前的研究,由于轧制产线复杂的载荷、环境等影响,轧辊疲劳损伤的研究仍然存在实际工业生产与理论研究未能结合的问题。应针对现场的实际生产情况,如轧制过程中辊型的变化,轧辊表面粗糙度变化和热机械疲劳模型等方面开展现场工业问题的理论化建模,开展轧辊实际服役工况的仿真研究,实验研究与验证。

2) 微动疲劳的影响因素众多,其中高应力梯度、多轴非比例加载以及表面质量对其影响的分析是十分复杂的,难以评价。燕尾榫连接件在使用时承受循环离心载荷和力矩,这分别由叶片旋转和空气动力引起。在以往的研究中,为了简化试验装置的复杂性,往往忽略了气动力和振动对燕尾榫微动疲劳行为的影响。伴随着航空发动机推重比和服役温度的不断提高,疲劳和高温蠕变交互作用导致高温构件破坏机率增加,因此研究微动疲劳-蠕变寿命预测模型也是值得探索的方向。

3) 目前基于钢、钛合金材料的超高周疲劳研究相对成熟,其S-N曲线趋势、微观组织观察、裂纹萌生和初始扩展机理、疲劳寿命预测模型等方面的相关理论较为完备。随着轻金属材料崛起,镁合金的超高周疲劳将成为研究热点,国内外关于镁合金的超高周疲劳研究还停留在单轴加载状态,要完善镁合金材料的理论知识,将实验研究从单轴加载转向多轴复合加载,使其更贴合部件实际工作状态。