基于TRIZ理论的车—车拉曲轴主轴颈粗加工工艺优化

2023-10-20薛飞

薛飞

上汽大众汽车有限公司 上海 201805

车—车拉是目前加工内燃机曲轴主轴颈的主流加工方式(见图1)。车指的是对曲轴主轴各档外圆表面的车削加工。车拉指的是通过梳齿刀对曲轴主轴颈拉削进行精加工。车—车拉设备通常具有双刀塔,由数控系统双通道控制,具有高柔性、高效率的特点。随着随动铣削加工技术的成熟,目前也出现了将曲轴的主轴颈与连杆颈全部通过外铣方式加工的方式,达到工序集中,简化生产工艺的目的。但与外铣断续切削性质相比,车—车拉属于连续切削,在刀具成本上有较大的优势,尤其是在平衡块侧面不需要加工的情况下。同时对曲轴颈有轴向沉割槽这一工艺特征时,只能采用车—车拉加工。

图1 车—车拉设备

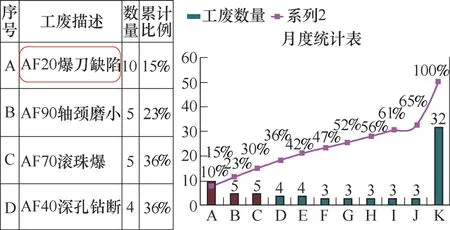

上汽大众发动机二厂(以下简称发二)生产的EA888发动机曲轴采用德国“MILES—SIMMONS”机床公司生产的车—车拉设备。据生产线统计AF20主轴颈粗车刀片爆刀平均每月发生10起左右,为生产线爆刀TOP1。该工序每月由主轴颈粗车刀片爆刀引起的工废约20根左右,工废占比10%~15% ,为生产线工废TOP1(见图2)。观察加工到耐用度换下的刀片,发现刀体中部往往有贯穿性的裂纹,当这种裂纹继续蔓延就会使得刀片破损(见图3),同时还有垂直于刀刃的热裂纹。

图2 工废统计情况

图3 刀片破损情况

问题分析

观察刀片产生裂纹的部位与加工过程,认为产生爆刀有以下原因。

1)曲轴毛坯飞边较高。曲轴毛坯采用模锻,最后一道工序是切边。由于切边模刃口钝化,剪切效果减弱。挤压导致合模面产生较高的飞边。车刀加工飞边时受到较大冲击。根据外协质保提供的毛坯会签图样上的技术要求(见图4),曲轴毛坯飞边的高度不得>1.5mm。现场测量飞边高度约1.3mm,虽属合格,但我们认为车削刀片的硬质合金牌号和刀具角度是根据连续加工选用的,如果有明显的断续冲击将会大幅缩短刀具耐用度。如需供应商减少飞边厚度需要重新签订毛坯采购合同,这显然短期内无法实现。

2)车刀片粗加工轴颈时切削参数较高,最大切削厚度6.7mm 、切削速度180m/min 、进给量0.46r/mim。切削抗力较大,易产生振动。由于车—车拉工序是整个曲轴生产线的瓶颈工序,如降低切削参数势必影响整个曲轴生产线的产量。

3)车—车拉刀盘结构和刀片的装夹空间限制,刀片采用螺栓紧固的连接方式。刀片中部受螺栓孔影响强度较弱。不易承受弯曲载荷。可以从刀片材质入手,选用添加有钽、铌等元素,韧性和强度较好的硬质合金牌号。但刀片材质优化周期较长,即使优化刀片材质后,在原有高负载加工参数(ap=6.7mm,f=0.46 r/mim)的情况下也很难保证不发生爆刀。

是否有一种简单高效的优化方法解决这一问题呢?

几种主轴颈粗加工工艺对比

对比了国内几家乘用车内燃机曲轴主轴颈粗加工工艺,并整理如下。实线箭头表示刀具切削轨迹,虚线箭头表示刀具快速定位轨迹,阴影表示本工步刀具加工的毛坯部位。

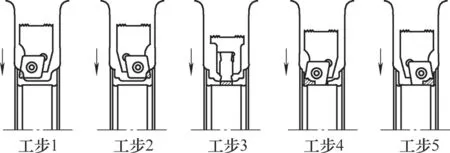

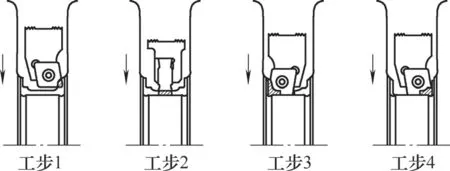

1)发二曲轴主轴颈粗加工方案如图5所示。工步1、工步2分别用左右偏刀对曲轴主轴颈两侧端面预加工。由于采用立装槽刀,如果不对曲轴主轴颈端面预加工,槽刀座的右侧面就会与曲轴毛坯发生干涉。工步3采用立装槽刀从主轴颈中间下刀。工步4、工步5分别用左右偏刀对主轴颈外圆加工至粗加工尺寸。整个粗加工过程5次换刀,车刀进给速度0.46 r/mim。

图5 上汽大众发动机二厂曲轴主轴颈粗加工方案

2)上海大众动力总成有限公司曲轴主轴颈粗加工方案如图6所示。工步1采用双头车刀同时对曲轴主轴颈两侧端面预加工。用该工步代替了发二对应的工步1、工步2的加工内容。工步2~工步4与发二所述工艺一致。整个粗加工过程有4次换刀,车刀进给速度为0.4 r/mim。

图6 上海大众动力总成曲轴主轴颈粗加工方案及双头车刀实物

3)一汽大众长春发动机厂曲轴主轴颈粗加工方案如图7所示。工步1采用右偏刀对主轴颈右侧端面预加工。与发二工艺相比,将主轴颈左侧端面预加工与工步3合并。整个粗加工过程有4次换刀,车刀进给速度为0.4 r/mim。

图7 一汽大众长春发动机厂曲轴主轴颈粗加工方案

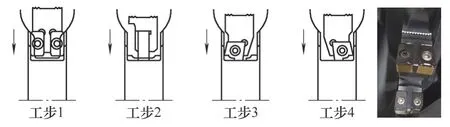

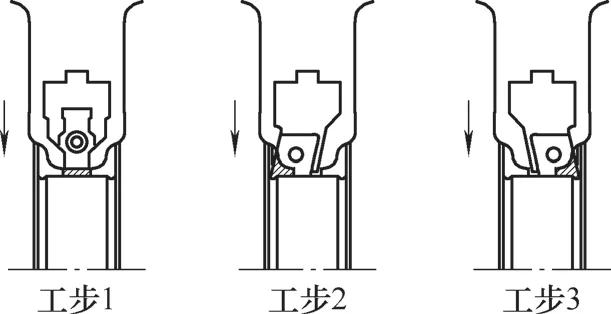

4)上汽大众发动机一厂(以下简称发一)曲轴主轴颈粗加工方案如图8所示。工步1采用平装槽刀从主轴颈中部下刀。工步2、工步3分别将主轴颈左、右侧端面与主轴颈外圆一刀加工至粗加工尺寸。整个粗加工过程3次换刀,车刀进给速度0.37r/mim。

图8 上汽大众发动机一厂曲轴主轴颈粗加工方案

综上所述,发一曲轴主轴颈粗加工方案换刀次数最少。车—车拉设备的刀塔采用伺服电动机,通过行星齿轮减速机构降速增矩,液压夹紧套锁紧(见图9)。完成整个换刀动作,并从换刀位置重新运动到刀具切削位置耗时约1.6s。在去除金属总量相同的情况下,减少换刀次数,缩短换刀所需的辅助时间,再将这部分时间补偿到刀具去除材料的基本时间内。实现降低刀具进给参数、分刀切削等措施,是减少轴颈粗车刀爆刀的有效方法。将发二原7.5mm宽立装槽刀按发一平装槽刀的结构设计(见图10),为了降低刀具成本选用标准宽度的8mm槽刀片。采用原7.5mm槽刀加工参数,试加工时机床发生轮廓监控报警。将槽刀进给参数由原来的0.26 r/mim降低到0.14 r/mim设备勉强能够加工。对比发一所使用的“MAG车床”和发二所使用的“MILES—SIMMONS车床”,我们认为由于设备刚性和承载能力的差异,发二车床只能沿用7.5mm宽的槽刀。如按7.5mm设计平装槽刀则为非标刀片,刀具成本大大增加,优化工作陷入了瓶颈。

图9 车—车拉刀塔

图10 平装槽刀与立装槽刀对比

运用TRIZ理论优化加工轨迹

与传统解决技术矛盾所使用的,在技术参数中寻找平衡点的妥协折中方法相比, TRIZ理论更加明确技术矛盾,并运用发明原理完全解决矛盾。TRIZ理论通过将现场的问题经过抽象转化,再通过TRIZ理论工具获得可能的解决方案,然后到现场加以运用。

我们所使用的TRIZ理论工具是TRIZ矛盾矩阵。其纵坐标是39个抽象的、使用者想要改善的通用工程参数,横坐标是抽象的会引起恶化的通用工程参数。在表格中对应的序号就是解决该问题的推荐发明原理。将需要改善爆刀的现场问题抽象为TRIZ矛盾矩阵(见表1)中的“可靠性”工程参数,将立装槽刀座与毛坯干涉的现场问题抽象为TRIZ矛盾矩阵中的“运动物体的长度” 工程参数。经过查阅TRIZ矛盾矩阵,所对应的发明原理是15动态化原理、9预先反作用原理、14曲面化原理及4增加不对称性原理。

表1 TRIZ矛盾矩阵

受到发明原理4增加不对称性原理的启发,将原立装槽刀的下刀位置从主轴颈中间位置改为向左侧偏移,避免槽刀座右侧与左侧主轴颈端面的毛坯干涉(见图11),从而实现省去对主轴颈端面的预加工。

图11 槽刀主轴颈中间下刀位置和向左偏移下刀位置

优化后的加工方案如图12所示,工步1槽刀向左侧偏移下刀,与原加工方案相比槽刀的切削负载不变。工步2左偏刀对主轴颈左侧端面及外圆粗加工。由于槽刀下刀位置偏左,所以主轴颈左侧的加工余量相对于原加工方案减少,切削负载随之减少,避免了爆刀的风险。由于槽刀下刀位置偏左,造成主轴颈右侧的加工余量增加。受到发明原理14曲面化原理的启发,将原方案左侧毛坯余量,由仅主切削刃(与曲轴轴径平行的刀刃)承受的情况转化为主切削刃和副切削刃分别承受。其具体做法是,工步3右偏刀先径向进刀,对主轴颈右端面预加工。当加工至轴颈毛坯位置时向左快速退刀。再做径向进刀至轴颈外圆粗加工尺寸,此时主切削刃切削长度较原方案减少。再沿轴向向右进刀,车出整个轴颈外圆,此时由副切削刃切削。

图12 优化后的加工方案

优化后加工方案的优势如下:

1)不需要新增加刀辅具,原有刀辅具可以沿用不产生浪费。只需要对NC程序做相应修改即可实现,简单高效。

2)将原方案的5次换刀动作减少为3次,节省辅助时间3.2s。用于降低车刀的进给速度。

3)毛坯飞边平行于轴心线。飞边随着曲轴外圆高速旋转,当刀具径向进刀时,主切削刃与整个切削长度的飞边发生冲击。而刀具改成沿轴向进刀时,飞边仅对副切削刃上一个点产生冲击。因此优化后方案能减少主切削刃与飞边直接发生冲击的长度,有效避免爆刀。

4)副切削刃同时参加切削有利于刀尖散热和减缓主切削刃磨损。

结语

优化轨迹后月均爆刀次数下降67%,由爆刀所产生的月均工废数量下降78% (见图13)。在原有设备、刀具、毛坯不变的情况下,通过优化刀具加工轨迹有效减少了爆刀引起的工废,大幅降低了生产成本。

图13 优化前后爆刀工废对比