舵液压流量脉动生成试验平台设计研究∗

2023-10-20杨志强彭利坤

杨志强 陈 佳 彭利坤

(海军工程大学动力工程学院 武汉 430000)

1 引言

舵液压系统是船舶重要的二次能源系统,具有比功率大、控制精度高、响应速度快、易于操纵控制等优点,被广泛应用于舵装置和各类重载机构的操纵与驱动[1~4]。但其最大的缺点是压力、流量波动引起的振动与冲击噪声。为研究改善此类问题的方法,搭建近似的模拟试验系统,是降低研究成本和试验风险的必要环节。

在流量管路传递方面,有学者研究了在超高压下系统波形的控制产生问题[5~8],分析了流量脉动和压力冲击的影响因素;贺尚红[9]运用传递矩阵方法分析管路系统和拓扑结构复杂液压网络的建模原理,研究了系统的压力脉动特性;杨庆俊[10]以车辆液压系统为研究对象,分析研究了管路系统在多变工况时压力脉动的传播规律,该研究为系统的设计和系统内的振动分析提供了理论依据;Renzhi W U[11]等研究了长管路系统在不同脉动频率下管路固定的问题,为长管路系统的搭建给出了设计思路。

在系统集成设计研究方面,有学者采用嵌入式开发板实现了对液压系统平台信号的采集和阀件的控制[12~16],为试验测控系统搭建提供了参考;徐宝林[17]设计了一种新的基于电液作动器的鱼雷舵机系统,采用控制微型定量泵的转速,控制鱼雷舵机的流量,实现其精确运动,并且效率提升至70%;马来好[18]建立了舵液压系统模型和舵叶水动力模型,通过AMESim和simulink搭建了相关模型,分析舵角与给定信号之间的关系,研究为试验系统的搭建提供了指导。

综上所述,目前的液压试验平台多为针对具体需求的单一功能平台,但是以流量脉动生成为目标并用以模拟舰船操舵液压系统的多功能试验平台鲜有报道。因此,本文设计搭建了舵液压模拟试验平台。针对某舰船操舵液压系统,开展不同流量脉动信号传递与激励特性的研究,生成不同频率与幅值的流量脉动信号,从仿真试验两个层面验证系统的功能。

2 系统总体设计

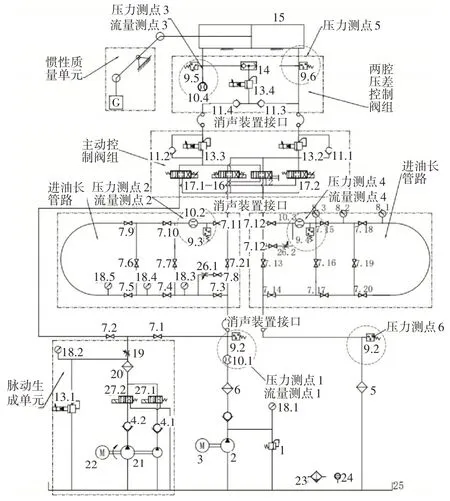

研究目的是模拟控制系统生成与舰船液压管路相符合的流量脉动信号,模拟舰船航行过程中舵液压系统的工况条件是试验平台设计的前提和基础。因此,该试验平台主要包括惯性模拟单元、驱动液缸及转舵机构、长管路模拟单元以及脉动生成单元等,系统原理图如图1所示。

图1 流量脉动生成试验平台

2.1 传感器测点布置

试验平台设计的目的是为了产生指定的流量信号。因此,流量和压力传感器在系统中的布置显得尤为重要。基于文献[19]提出的传感器布置原则,结合设计的试验系统的基本情况,初步设定流量压力传感器位置如下:

1)主泵出口设置流量、压力传感器,监测主泵输出的流量和压力;

2)进出油长管路出口各设置流量、压力传感器。通过设置流量压力传感器,能更好地研究流量脉动在管路中的传递特性;

3)液压缸左腔设置流量、压力传感器,监测液压缸左腔的流量和压力;

4)液压缸右腔设置压力传感器,液压缸右腔与左腔由于中间换向阀的换向原因,可转化切换为进油、出油两种状态,压力流量曲线两腔之间互补;

5)回油路口设置压力传感器,主要目的是检验管路中阻抗作用。

因此,系统中共设置了6个压力测点,4个流量测点,其传感器的布置如图1所示。

2.2 测控系统设计

本次采用的压力传感器检测范围为0~20 MPa,工作电压为0~10 V。操舵液压系统有4 个流量传感器,此外系统中还有位移传感器,记录液压缸的位移。为了全面测试系统各个环节的压力流量特性,并为接下来系统信号的控制生成奠定基础,搭建了信号测控系统。测控系统结构组成图如图2所示。

图2 测控系统结构组成图

如图2 所示,核心测控系统是基于speedgoat实时仿真机搭建的,通过IO133 和IO323 两块FPGA数据采集卡,实现对液压系统流量压力信号的测量和各个可控元件的控制。上位机与speedgoat 实时仿真机通过网线实现实时通讯,在上位机Matlab/Simulink 中搭建了测控程序,实现对系统的实时控制。

3 脉动生成单元设计

由主泵为系统提供流量和压力,脉动泵输出流量脉动。主泵为三相电驱动,额定转速为1500 r/min,排量为25 mL/r。由于主泵无法实现变转速驱动,因此其输出的压力流量脉动的频率特性无法改变。主泵的流量压力脉动频谱图如图3所示。

图3 主泵压力流量频谱分析

由图3 可知,主泵输出的流量其固定频率为24.5 Hz、171.5 Hz、1480 Hz,而舰船实际脉动频率为0~350 Hz。因此,脉动生成单元的设计是试验平台设计的一个核心任务。

3.1 脉动生成单元理论分析

试验主要以阀控方式来产生流量脉动,具体方案是在脉动泵出口,串联一伺服流量阀,通过改变控制电压进而改变有效输出流量的方式来产生脉动。阀芯的位移改变阀同流面积的大小,此处可将阀开口视为小孔,则根据流量公式:

阀口面积A=W∙xv,xv为阀的开度,与阀控制电压成正比,则阀开度xv=k∙[a∙sin(ω∙t+φ)+b]。因此流量公式可以写成:

式中:Cd为流量系数;W为阀口沿圆周方向的面积;k为阀开度与控制电压的比例系数;Δp为阀前后压差。

根据上式可知,当伺服流量阀前后压差不变时,流量脉动随着控制电压的变化而变化,实现流量脉动频率可控。

3.2 脉动生成单元系统搭建

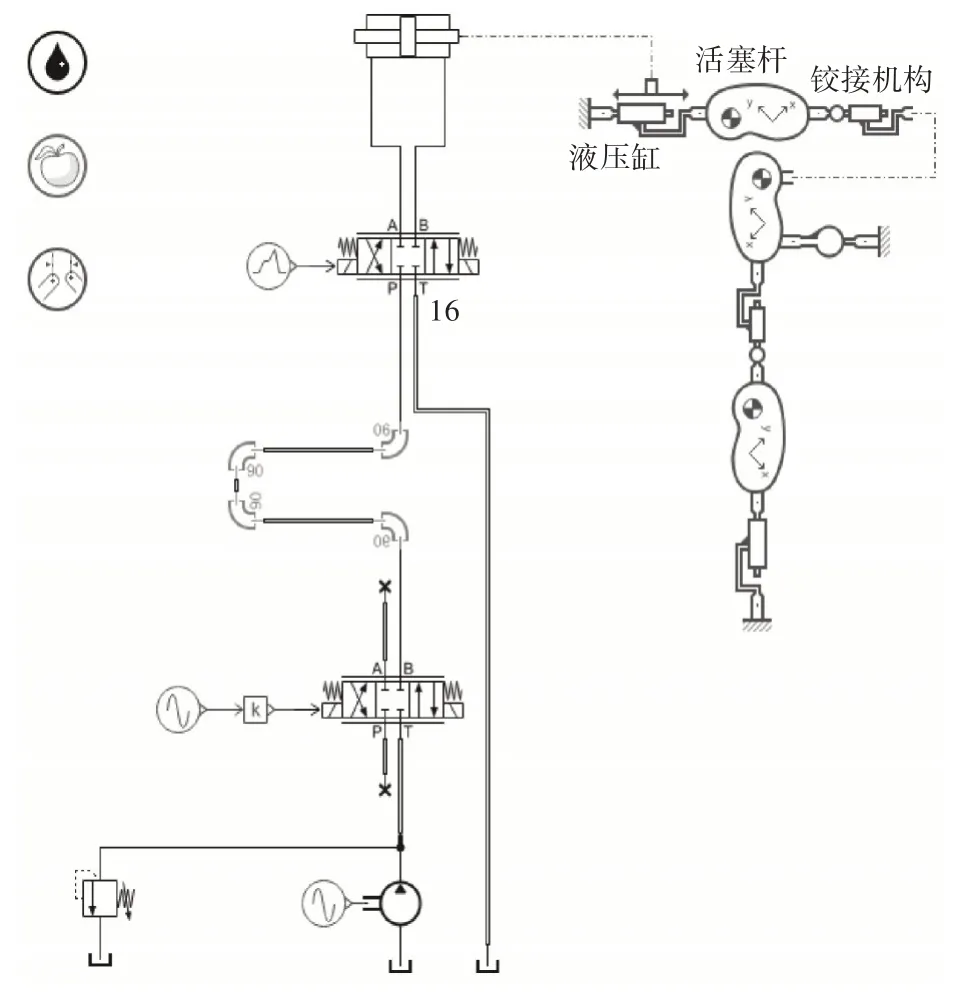

根据脉动生成单元理论分析可知,系统采用阀控方式生成流量脉动,且泵排量可变,因此根据现有技术手段,搭建的脉动生成单元如图4所示。

图4 AMESim仿真模型

如图1 所示,电机驱动双联泵,在双联泵的出口各安装一个换向阀27.1、27.2,换向阀的开闭受电脑控制。通过电脑控制界面,控制双联泵的排量。双联泵由伺服电机驱动,伺服电机通过实时仿真机与电脑相连,通过模拟量输入控制电机转速。伺服溢流阀的压力受电脑控制,压力的设定根据系统工况决定。当脉动泵启动时,伺服流量阀阀芯在控制电压的作用下改变阀口大小,进而产生流量脉动。伺服流量阀出口并联两个球阀7.1、7.2。接口A 与试验系统的接口A 相连,接口B 与试验系统的接口B 相连,当打开7.1时,流量脉动经过长管路后通过三位四通换向阀进入液压缸;当打开7.2时,流量脉动经过电磁换向阀直接进入液压缸。这样设计有利于研究流量脉动在管路中的传递。

4 仿真试验结果分析

仿真和试验主要是验证系统设计的合理性,并且检验系统能否实现相应的技术指标。本次仿真基于AMESim 平台进行,搭建的AMESim 程序如图4 所示。为了简洁地验证搭建系统的性能,仿真试验采用最短路径来检验系统,仿真和试验给出脉动泵单独工作采用阀控方案平台的特性曲线。图4为AMESim 中搭建的仿真程序,图5 为搭建的试验系统。

图5 试验系统

仿真和试验基本参数:主泵基本转速为1500r/min,排量为25mL/r;液压缸直径140mm,活塞杆直径80mm;液压管道直径10mm;液压管道长度4m;平台的调定压力8MPa。

通过仿真试验,验证了系统在0~350 Hz 以内的流量脉动生成能力,给定伺服流量阀电压信号为sig=0.16 ∙sin(2 ∙ω∙t)+2.68,其中ω为频率,试验频率有12 Hz、134 Hz、269 Hz、321 Hz。在实际工程应用中,一般以压力信号为参考,因此上述结果只展示生成的压力脉动信号。生成的部分信号如图6所示。

图6 系统生成的各个频率信号

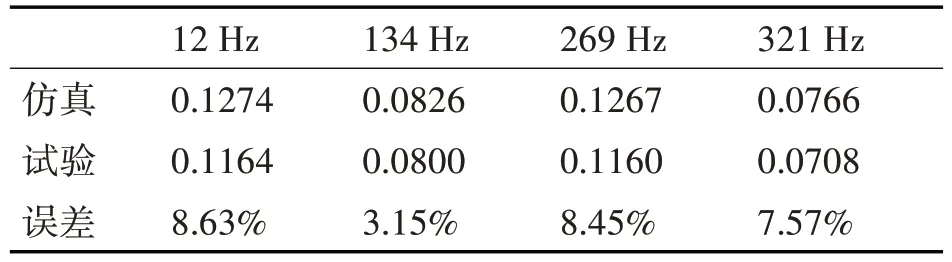

根据图6 和表1 可知,系统通过阀控的方式能够生成指定频率的压力脉动信号。仿真和试验生成的信号吻合度较好,最大误差在10%以内,能够实现预期的目标。

表1 各个频率下试验与仿真误差

5 结语

文章介绍了以流量脉动生成为研究目标的试验平台,该平台以舰船舵液压系统为模拟对象。通过对流量脉动生成的理论分析并结合舰船舵液压系统在工作中的工况条件,搭建了该试验平台,并结合speedgoat 实时仿真机搭建了测控系统,为接下来控制系统生成符合试验要求的信号奠定了基础。通过仿真和试验,验证了生成脉动能力且最误差在10%以内,表明该系统稳定可靠,能够实现预期的设计目标。