基于DCS丙烯腈反应器三层控制技术研究

2023-10-18姜金锁李照杰沈洪洋刘建军

姜 珮 姜金锁 李照杰 沈洪洋 刘建军

(1. 天华化工机械及自动化研究设计院有限公司,甘肃 兰州 730060;2. 兰州石化公司自动化院,甘肃 兰州 730060;3. 中石油兰州石化公司,甘肃 兰州 730060 ;4. 山东东宏管业股份有限公司,山东 济宁 273100)

0 引言

先进控制技术是提高装置操作水平和经济效益行之有效的方法,在先进控制层次之上的在线优化技术是炼化装置过程控制的发展方向,优化控制已由单装置走向多装置优化,并逐步发展到全厂的优化生产。先进控制的目标是稳定生产、降低消耗、提高产品质量,进而产生更好的经济效益。

国内的丙烯腈工艺装置以引进为主,对反应器操作条件进行优化,是提高装置经济效益的最直接、最有效、最科学的途径。

1 丙烯腈装置工艺概述

丙烯腈装置采用丙烯、氨、空气为原料,在硫化床反应器中通过催化剂制得丙烯腈,装置分合成、分离、后处理和乙腈四个工序。丙烯、氨、空气按1:1.05~1.25:9.5~10.5的比例通过催化剂的作用,在温度435~450℃,压力0.055~0.08MPa条件下进行反应,主产物为丙烯腈,副产物为乙腈、氢氰酸等。

主反应:CH2=CH-CH3+NH3+3/2O2→CH2=CH2+3H2O+519KJ/mol

副反应: CH2=CH-CH3+3/2NH3+3/2O2→3/2CH3-CN+3H2O+552KJ/mol

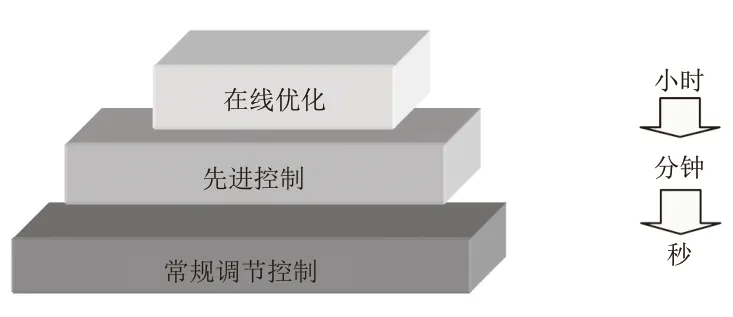

2 三层控制技术

在丙烯腈装置DCS系统之上实施三层控制技术,第一层控制周期是秒级,第二层控制周期是分钟级,第三层控制周期是小时级,其结构如图1所示。

图1 DCS上的三层控制

2.1 三层控制之间的区别

第一层是基础控制。执行诸如PID算法等常规控制,包括单回路、串级、比值、前馈和均匀等控制,通过PID自动整定软件调整其控制参数,充分发挥其自动控制作用。

第二层是先进控制(GPC)。通过改变一组常规调节控制回路的设定值来发挥其控制作用,其目的是协调过程变量交互作用,使生产过程操作更接近于过程约束,进行卡边控制。

第三层是优化控制(OPT)。综合分析影响整个装置效益的各种因素,把整个工艺过程的经济效益与装置操作直接连接起来,确定过程整体的最佳工艺操作条件,然后由先进控制来确保实现,使装置处于整体最佳运行状态。

2.2 三层控制之间的联系

GPC与OPT是在装置DCS常规控制基础之上的控制系统,GPC保证过程参数控制的稳定,并达到比常规控制精度要高的技术指标,稳定生产、提高产品质量;而OPT往往是通过动态调整装置调节回路的设定值,实现装置在最优状态下运行。GPC控制是OPT的前提,OPT则通过将优化结果设定为GPC的目标值来实现。

3 PID自动整定技术

常规控制的关键技术是PID参数整定技术,主要克服非线性、参数时变性和不确定性和外界干扰等问题,特别是当控制对象参数发生变化时,PID参数必须整定适宜,才能实现精确稳定的控制。

PID参数自动整定技术采用相关系数法,通过相关系数法辨识出系统模型,然后在模型的基础上进行PID寻优,获取最佳PID参数。其工作原理可分为两步:模型辨识和PID自动整定。

3.1 模型辨识

对回路实时运行数据进行有效性检验和必要的处理,得到N 组控制量u(t)和系统输出y(t);然后用控制量序列{u(t)}激励数学模型,得到模型输出ym(t),计算系统输出与模型输出之间的子样相关系数γ[2]:

其中,

子样相关系数越大,系统输出与模型输出曲线拟合效果越好;先选定模型结构,再采用坐标轮换法获取对应最大子样相关系数的模型参数,作为系统的数学模型。

3.2 PID自动整定原理

采用极小化二次型目标函数优化整定PID 参数,公式如下:

其中,α 为加权系数,0 ≤α <1,缺省值为0.1;

e(k)=R(k)-Z(k),R(k)为参考轨迹, Z(k)为模型响应;

M为评价域。

3.3 PID自动整定在丙烯腈装置上的应用

利用自动整定软件对丙烯腈装置丙烯进料、丙烯进料温度、丙烯蒸发器液位和丙烯过热器压力等回路进行控制参数辩识,有效的抑制了控制参数的波动,各回路运行平稳,取得了较好的效果。图2为丙烯进料温度整定前后效果对比示例。

图2 丙烯进料温度整定前后效果对比

4 GPC控制技术

4.1 GPC控制原理

广义预测控制(GPC,Generalized Predictive Control)采用下列具有随机阶跃扰动非平稳噪声的离散插分方程,即 CARIMA模型:

其中:

yt为t时刻的系统输出;

ut为t时刻的控制量;

d是系统最小纯时延步数;

q-1为向后一步平移因子。

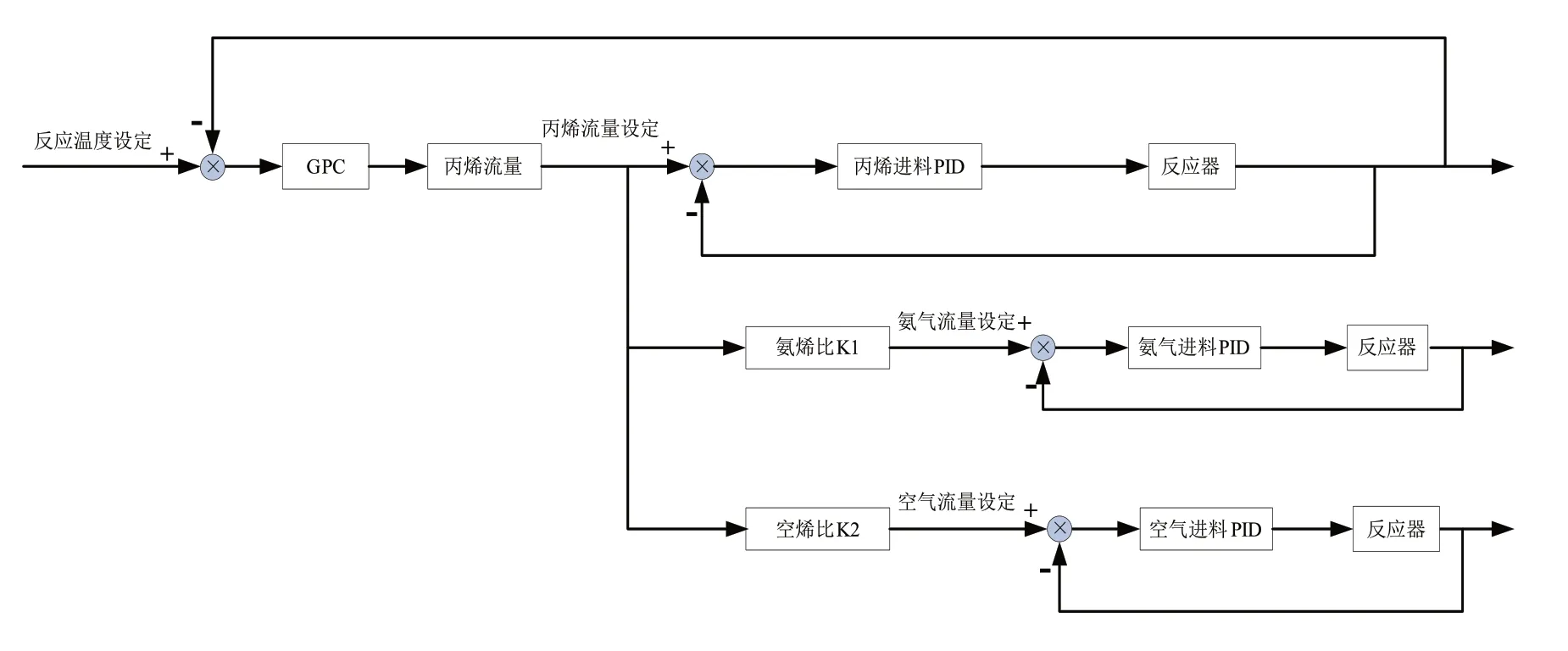

4.2 丙烯腈装置反应温度GPC控制

针对现场实际情况设计出了反应器温度和进料量的先进控制方案。反应温度的主要控制手段是撤热水,微调可以通过丙烯进料量实现。GPC的被控制变量为反应温度,GPC的控制量为丙烯进料量的调整值,这个调整值与丙烯进料量的设定值相加作为实际的丙烯进料PID回路设定值,通过微量的丙烯流量变化达到调整反应温度的效果。同时,当微调丙烯量不能满足温度调整要求时,控制器会通过人机界面给出调整撤热水的操作指导,由操作人员根据操作指导完成现场操作,来进行大幅度的温度调整。通过实际的丙烯进料、氨烯比和空烯比计算氨和空气进料PID回路的设定值,调整氨和空气的进料量。而整个控制系统的输入参数反应器温度设定、氨烯比设定和空烯比等的设定由优化系统的操作指导给出,GPC先进控制主结构如图3所示。

图3 GPC先进控制主结构图

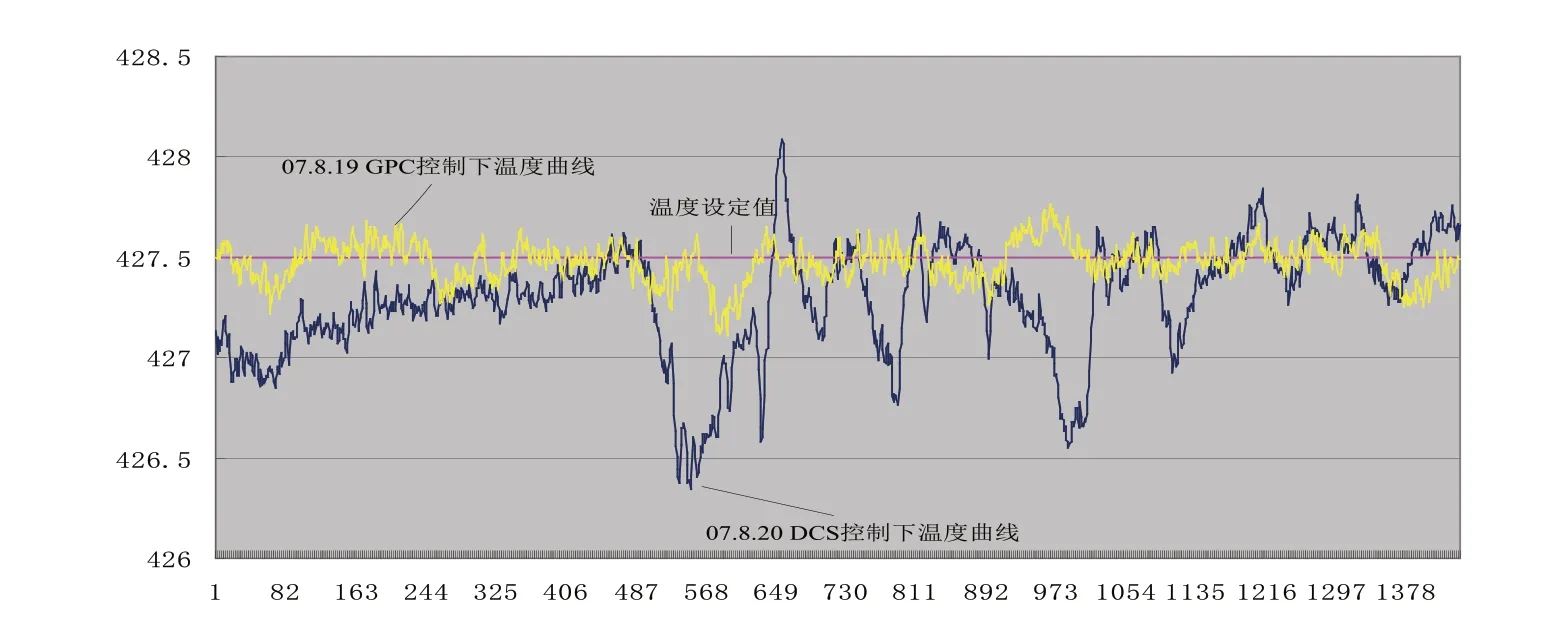

通过GPC控制使得反应温度既能及时响应设定值的变化,同时也没有产生超调现象,在反应温度稳定后,可以将温度控制在设定值较小的波动范围内,控制能力明显,效果良好,达到了预测控制的目标。图4为GPC实施前后反应温度运行记录对比示例,黄色为GPC控制的温度曲线,蓝色为原DCS控制的温度曲线。

图4 GPC实施前后反应温度运行记录对比

5 操作优化技术

5.1 操作优化原理

一个基本的稳态优化问题可描述为:

其中,Uv∈Rp,Yv<Rl,Qv与Uv,Yv的关系是已知的,Uv, Yv,Qv分别为操作因素U ,系统输出向量Y,目标函数Q的稳态值,优化的目标即是寻找一组符合约束的操作条件,使目标函数最大。这里假设等式约束可通过解方程消去,不等式约束可以通过在目标函数引入罚函数而不显式出现。

考虑到过程的动态特性且Y与U的关系往往是非线性的, 将其关系写为:

在此只研究静态部分,即:

利用最速下降法来寻找下一个工作点:

δ为寻优步长;

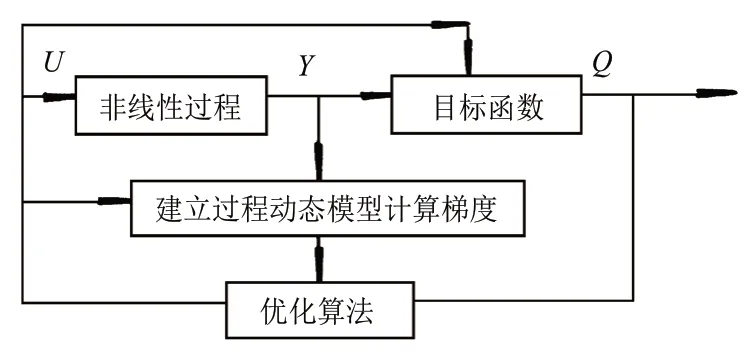

图5 操作优化结构

5.2 丙烯腈装置反应器操作优化

通过工艺分析,选定反应温度、空塔线速、氨烯比、空烯比和反应器负荷作为自变量,采用多元逐步回归分析方法建立丙烯腈产量的模型f(x),再基于模型用最速上升法计算反应器优化操作参数。

在优化计算中,除了反应器操作条件本身的工艺约束外,还需考虑反应器出口气体中尾氧含量的约束以及丙烯醛生成量的约束,分别通过数学模型 g(x)和h(x)计算获得。

各数学模型如下:

式中x1为反应温度、x2为空塔线速、x3为氨烯比、x4为空烯比、x15为丙烯腈反应器负荷。而别的变量结合装置情况,通过分析研究分别定义为:

6 结语

基于DCS的丙烯腈反应器三层控制系统投运后,在一定的反应负荷下,通过在线优化动态修正反应器操作参数相关设定值,改良了反应器的操作性能,增加了丙烯腈产量,提高了丙烯腈的收率,应用效果良好。