压力传感器激光焊接封装技术研究

2023-10-15金波柯飙张燕亮刘丹张林伟

金波 柯飙 张燕亮 刘丹 张林伟

宁波中车时代传感技术有限公司,浙江宁波 315021

0 引言

压力传感器可将被测压力转换为电信号,被广泛应用于轨道交通、空调、船舶、航空航天等领域。在轨道交通领域,压力传感器应用环境通常具有高温、高湿、强腐蚀、强振动等特点,对传感器环境适应性及防护能力有较高要求[1]。因此,需采用压力传感器一体化封装设计实现气密性封装,提升产品可靠性[2]。

激光焊接因其能量密度高、焊缝深宽比大、热影响区小、焊接形式灵活等优点,在传感器密封封装形式中有大量应用。激光焊接是对材料的局部加热、熔合、冷却的过程,焊接工艺参数的设定直接影响焊缝成形质量和焊缝强度[3]。

本文对压力传感器一体化封装进行研究,针对压力芯体与基座激光焊接开展理论计算及仿真分析,确定焊缝熔深及宽度设计要求;同时,基于RF-GH300型激光焊接机,通过正交试验设计开展焊接工艺参数对激光焊缝的影响研究,并考虑生产实际及工程化应用,确定最优焊接工艺参数;最后,通过环境试验验证压力传感器焊接封装可靠性。

1 压力传感器一体化设计

1.1 压力传感器典型结构设计

压力传感器一体化封装结构如图1 所示,根据结构及功能组成,主要可分为3 部分:第1 部分包含基座与压力芯体,两者间密封连接,基座与测管路连接,被测压力通过基座直接作用于压力芯体,并转换为电压或电流信号向第2 部分传递;第2部分即传感器内部电路组成,主要可分为信号调理电路和电源防护电路,实现信号放大、转换、补偿等功能;第3 部分是外壳和电连接器,外壳一端与基座密封连接,另一端与电连接器密封连接,实现传感器内部器件防护,电连接器实现外部电路与传感器内部电路互联,达到电源输入及信号传输目的。采用一体化封装的压力传感器密封性能好,结构紧凑且抗振动能力强,可广泛应用于铁路、船舶、航空等领域[4]。

1.2 压力传感器密封连接方式

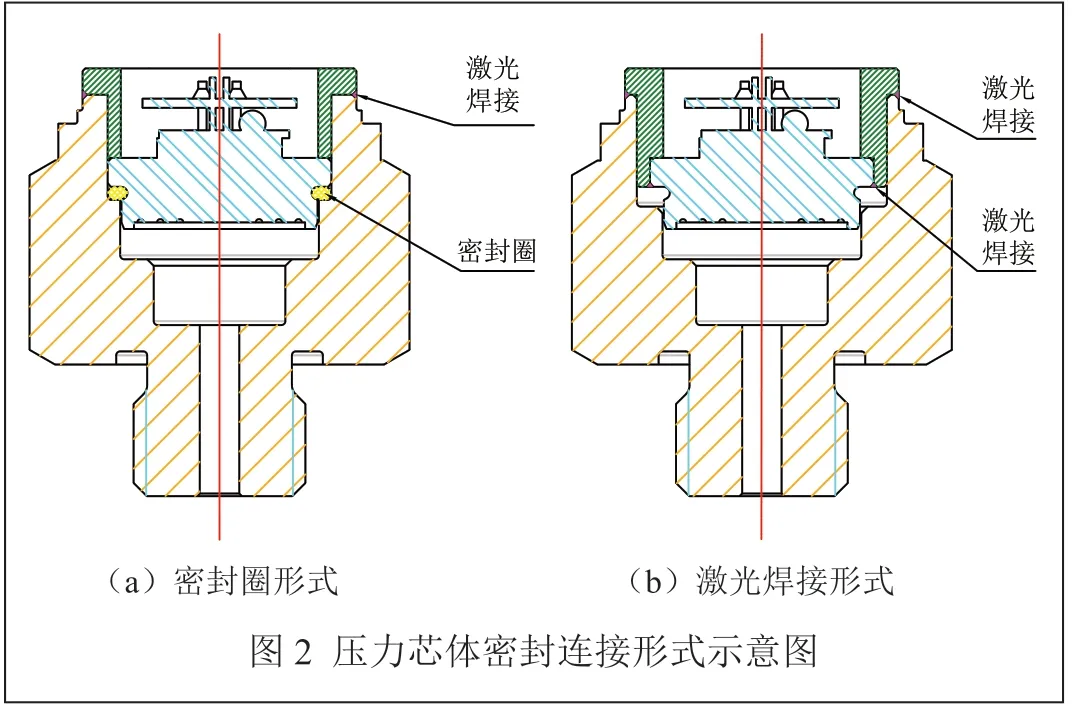

根据压力传感器一体化封装形式,考虑传感器密封可靠性及IP 防护等级,通常采用焊接形式实现基座与外壳、外壳与电连接器的密封连接。基座与压力芯体间的密封常采用O 型密封圈形式或激光焊接形式,如图2 所示。

表1 给出了2 种压力芯体密封形式的优缺点对比。本文所述压力传感器主要应用于铁路交通领域,需在-40 ~125 ℃温域范围内,实现对10 MPa 破坏压力内的可靠性测量,被测介质常带有油污,对橡胶件的使用寿命存在较大影响,产品整体应用环境较为恶劣,因此采用激光焊接实现压力芯体与基座的密封连接。

表1 压力芯体密封形式对比

2 激光焊接焊缝熔深理论计算

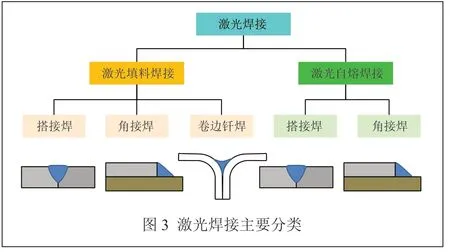

激光焊接是以激光束为热源,通过光学系统传导并聚焦于焊件局部区域,在极短时间内使焊件局部熔化、冷却,最终形成冶金结合,实现焊件紧密连接的工艺。图3 给出了激光焊接的主要类型[5]。对于传感器等微型器件,一般采用激光自熔焊接,本文中压力芯体与基座焊缝采用激光自熔搭接焊。

2.1 焊缝熔深计算

压力芯体与基座焊接可靠性直接影响压力传感器性能。图4 给出了压力芯体与基座焊缝受力示意图,被测压力直接作用于压力芯体承压面,焊缝承受沿芯体轴向的剪切力,需对焊缝熔深进行控制,使焊缝剪切强度满足要求。

对于对接接头或T 型接头焊缝,其强度可按式(1)计算[6]:

其中,[σ] 为焊缝最大承受应力(单位:MPa);F为焊缝承力(单位:N);lw为焊缝长度(单位:mm);δ为焊缝熔深(单位:mm);fδw为焊缝抗拉或抗剪强度(单位:MPa)。

已知压力芯体最大承受破坏压力为10 MPa,芯体与基座材料均为304 不锈钢,考虑激光自熔焊缝强度与母材强度接近,根据标准GB/T 8165,取焊缝剪切强度210 MPa。由此,根据式(2)计算焊缝理论熔深:

其中,Pmax为压力传感器最大破坏压力值(单位:MPa);d为压力芯体承压面直径(单位:mm)。

计算可得焊缝理论熔深约0.2 mm,为保证产品可靠性,考虑焊缝安全系数S=1.5,则焊缝设计熔深值应为0.3 mm。

2.2 焊缝强度仿真分析

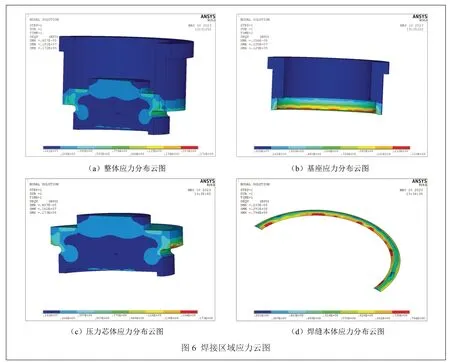

本节建立基于实际焊缝的有限元模型,仿真分析10 MPa 破坏压力下焊缝区域应力分布,模型建立如图5 所示。

图6 给出了破坏压力下压力芯体与转接件焊接区域各部件应力云图。可见,焊接区域最大应力值为172 MPa,应力集中为压力芯体与焊缝连接根部;基座上最大应力值为129 MPa,位于基座与焊缝连接根部;激光焊缝本体最大应力值为79.4 MPa,应力沿焊缝熔深方向分布。综上,焊接区域最大应力值172 MPa,小于焊缝剪切强度210 MPa。仿真证明,熔深0.3 mm的焊缝满足设计强度要求。

3 激光焊接工艺参数设计及验证

3.1 焊接工艺参数设计

实验采用RF-GH300 型脉冲式激光焊接机,设备可调激光焊接工艺参数包括峰值功率、脉冲宽度、脉冲频率、焊接速率、离焦量。大量实践证明,激光能量是影响激光焊接焊缝强度的主要因素[7],激光能量可根据式(3)计算:

其中,W为激光能量(单位:W);f为脉冲频率(单位:Hz);P为峰值功率(单位:kW);L为脉冲宽度(单位:ms)。

进一步,对于指定焊缝宽度d,可根据式(4)计算脉冲频率:

其中,v为焊接速率(单位:mm/s);s为焊点光面积(单位:mm2),即s=π(d/2)2;α为焊缝重叠率,一般要求α≥80%。

为提高产品生产效率,根据制造流程节拍要求,规定设备焊接速率保持5 mm/s,本文中压力芯体与基座焊缝宽度设计为1 mm,由此可得到激光焊接脉冲频率为32 Hz。

综上,本文采用正交试验方法,调整峰值功率(1 ~2.6 kW)和脉冲宽度(0.5 ~2 mm),研究其对焊缝熔深及焊缝宽度的影响,并对不同工艺参数下焊缝外观及质量进行检查分析,最终确定最优焊接工艺参数。

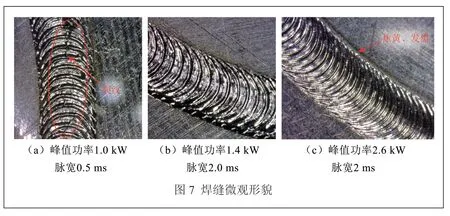

3.2 焊缝质量检查

激光焊接焊缝质量要求焊接结合面无偏离,焊缝光洁、均匀,焊点连续且焊缝表面无裂纹、气孔、塌陷、烧穿等不良现象,因此,对焊后焊缝进行3 MPa 气密性检查,并观察焊缝外观形貌,如图7 所示。可见,激光自熔焊接形成水波纹状的连续、白亮焊缝,当峰值功率和脉冲宽度均较小时,焊缝在气密性检查后出现明显裂纹;当峰值功率和脉冲宽度均较大时,焊缝出现过烧现象,焊缝边缘焦黄、发黑。

3.3 工艺参数影响研究及最优选取

对样品焊缝进行解剖切片分析,测量焊缝宽度及焊缝熔深,如图8 所示。可见,激光自熔焊缝切面呈等边三角形分布,焊缝最大熔深与焊接搭接面无偏离。

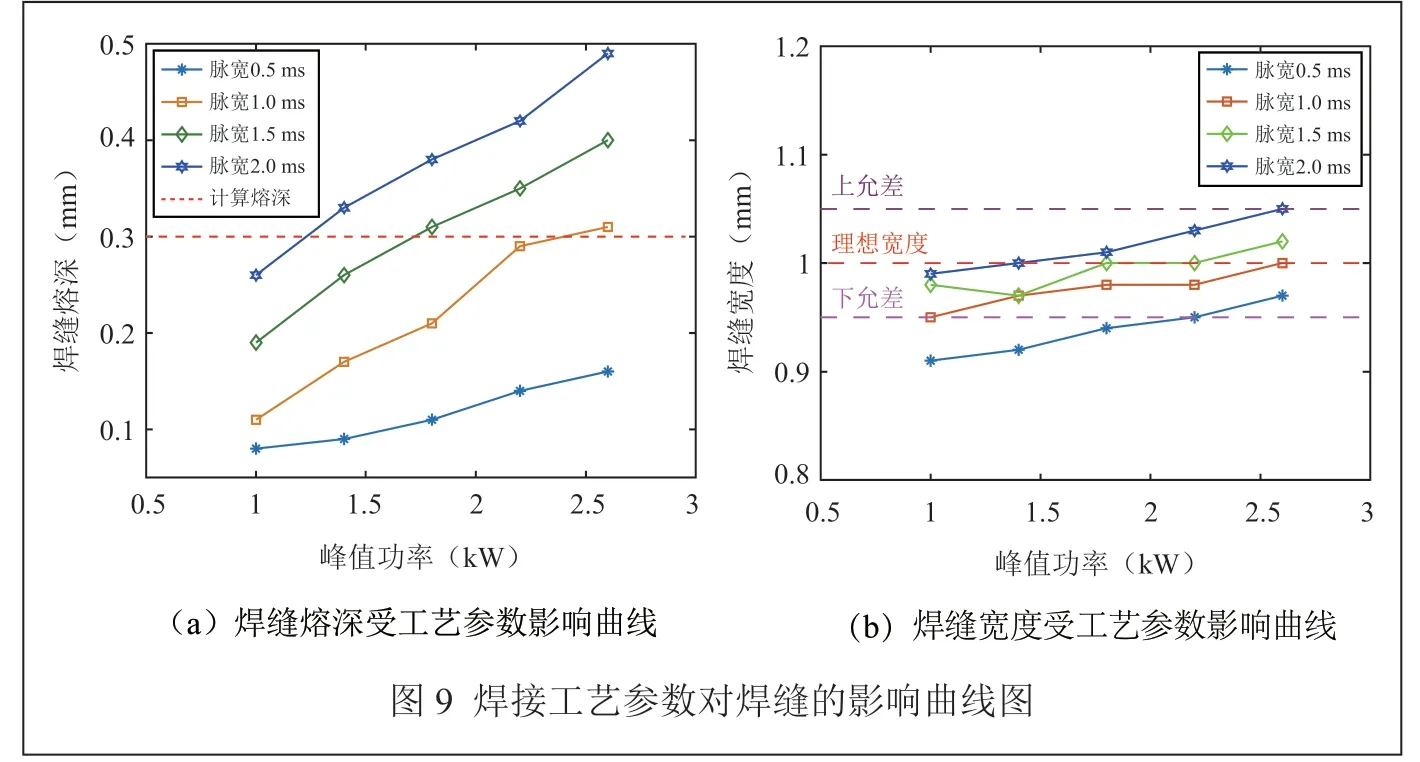

对比各工艺参数下焊缝熔深和焊缝宽度,由图9可知,焊缝熔深与峰值功率及脉宽呈正比线性关系,峰值功率和脉宽越大,焊缝熔深越大;而焊缝宽度主要由激光光点大小决定,其受峰值功率和脉宽的影响较小,所有样品焊缝宽度均在1 mm±0.1 mm 范围内,焊缝宽度的增加主要是因为焊接能量提升导致的热量传递使焊缝周围材料局部熔化。

参考焊缝设计熔深0.3 mm,焊缝宽度1 mm±0.05 mm,有多组工艺参数满足设计条件。但考虑压力芯体属于敏感元件,传热速度快,内部核心部件耐温性能有限,同时,压力芯体大多通过玻璃烧结工艺将内部电路引出至针脚上,玻璃烧结区域材料间热膨胀系数差异大,易受焊接热应力影响产生裂纹或间隙,从而导致芯体失效。

为避免焊接局部温度过高导致压力芯体失效,需在满足焊缝设计要求前提下,优选焊接工艺参数,其中,峰值功率是导致焊接局部升温的主要因素,由此,本文综合选取峰值功率1.4 kW,脉宽2 ms 作为压力芯体与基座激光焊接最优工艺参数。

3.4 试验验证

以上述最优激光焊接工艺参数制备压力传感器样品10 支,抽取其中4 支进行工作压力循环、三综合振动、交变湿热等环境试验,试验后对产品进行性能测试及解剖分析,如表2 所示。结果表明,所有传感器试验后性能满足要求,产品结构完好,未发现焊缝开裂现象,充分验证了焊接参数选取的可行性及压力传感器一体化封装结构的可靠性。

表2 试验前后压力传感器性能对比

4 结束语

本文基于压力传感器一体化封装结构,对传感器密封连接方式开展对比分析,指出激光焊接工艺在传感器密封设计中的优势,通过理论计算激光焊缝熔深并通过仿真验证了焊缝强度满足设计要求。同时,考虑实际生产过程,研究激光焊接工艺参数对焊缝熔深及焊缝宽度的影响,并通过焊缝质量检查及解剖切片分析,综合选取最优焊接工艺参数。结果表明,峰值功率和脉宽与焊缝熔深呈线性正比关系,焊缝宽度主要取决于激光光点大小,与峰值功率及脉宽的关系不大。当峰值功率取1.4 kW,脉宽取2 ms 时,焊缝熔深及宽度满足设计要求,且焊缝质量良好,产品可靠性高,为生产制造提供参考。