基于圆柱型复合材料轮缘的有限元分析

2023-10-14李文涛王冠楠王涛李荣新吴奇兵陈泽光宋以国张龙旺

李文涛,王冠楠,王涛,李荣新,吴奇兵,陈泽光,宋以国,张龙旺

(1.中海油安全技术服务有限公司,天津 300450;2.哈尔滨工程大学,哈尔滨 150001)

0 引言

在现有的机械储能、电磁储能、电化学储能等储能技术中,飞轮储能具有工作温度范围广、储能密度大、效率高、功率强、可靠性高、使用寿命长、维护费用低、环境友好等优势,已经在陆地电力系统、航空航天、新能源分布式发电等方面取得了日益广泛的应用。美国、德国、日本等发达国家的飞轮储能技术处于世界领先地位,成功用于航空航天、船舶、电力、通信及交通等领域,已投入商业化运营[1-7]。

为了获得高的储能密度,即在最小的质量或体积内获得最大动能,储能飞轮转子要选用密度小而抗拉强度高的材料,即选用比强度σm/ρ大的材料。树脂基复合材料因其具有密度小、比强度和比刚度高、可设计性强、抗疲劳性和耐腐蚀性能好,以及便于大面积整体成形和具有特殊的电磁性能等独特优点,已广泛地应用于航空航天、汽车、建筑、能源等领域。复合材料适合制造高速旋转体,允许的线速度可达500~1000 m/s。随着高强度复合材料的飞速发展,复合材料已成为高速储能飞轮转子的首选材料,可提高飞轮的轮缘线速度、减轻飞轮质量、减小飞轮旋转工作空间。复合材料转子是飞轮储能系统的关键部件,其设计与工艺直接决定飞轮的储能密度、容量等各种储能参数,利用复合材料飞轮转子提高总储能量成为研究的热点问题[8]。

目前复合材料飞轮转子大多采用金属轮毂和复合材料轮缘的组合结构。金属轮毂可采用Ti-6Al-4V等钛合金或7075等高强度铝合金;复合材料轮缘则采用玻璃纤维、高强度碳纤维等缠绕成型。采用高强度纤维缠绕成型复合材料,能够明显减轻飞轮转子质量,提高轮缘线速度,从而有效提高飞轮的储能密度。缠绕成型工艺制作形状复杂的飞轮转子存在较大困难,多数为圆柱状或圆盘状结构。但是,由于各向异性,缠绕法成型复合材料飞轮转子的径向强度远远低于其周向强度,采用过盈配合的压装成型工艺,复合材料飞轮转子获得了初始径向压应力,有助于降低运行期间产生的径向拉应力,提高转子的径向强度[9]。

本文在文献[10]的基础上,利用三维有限元方法进一步分析在飞轮转子的轮毂和外径尺寸确定的条件下,采用过盈配合压装成型的飞轮转子复合材料轮缘的环数、各环厚度和锥度等轮缘结构的变化对高速旋转状态下转子径向应力分布的影响,并根据16 000 r/min高速旋转状态下应力分布的模拟结果进行复合材料轮缘的结构设计。

1 飞轮转子应力分析

飞轮转子在转速ω下的控制方程由式(1)给出[8-9]:

应力-应变关系公式为

式中:σr和σθ分别为径向和切向应力;r为转子半径;ρ为密度;Q为刚度矩阵。

假定平面应力状态,根据径向位移确定切向和径向应变为:

式中:εr和εθ分别为径向和切向应变;ur为径向位移。

复合材料轮缘的两个相邻圆环之间应满足下面的相容条件(如j与j+1)[3,5]:

式中:ri和r0分别为圆环内外半径。

2 有限元模型

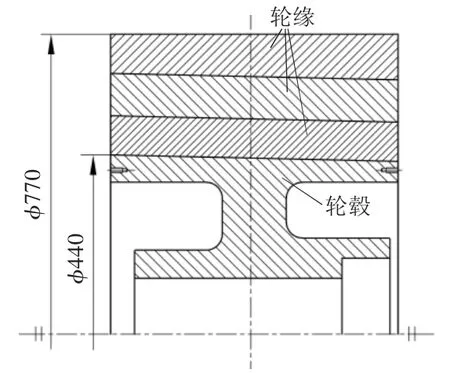

储能飞轮转子结构和成型工艺设计的目标是获得最大的能量密度和/或比能量,考虑到飞轮转子各种几何形状的比能量等级,转子采用带腹板的轮毂[5-6,10]。根据FESS整体结构设计的需要,确定了轮毂的结构、尺寸及转子的外径尺寸,结构简图如图1 所示,轮毂采用7050铝合金,材料性能如表1所示。

图1 飞轮转子结构简图

轮缘采用缠绕成型的复合材料圆环,分别设计了二环和三环结构。二环结构复合材料轮缘的内外环均为T800H碳纤维复合材料;三环结构复合材料轮缘的内环为玻璃纤维复合材料,中间环为50%玻璃纤维+50%T800H碳纤维的混合材料,外环为T800H碳纤维复合材料,材料性能参数如表2所示,轮缘的性能参数由内至外呈梯度变化。轮毂与轮缘之间、轮缘各环圆环之间的过盈装配利用接触算法进行模拟分析。

表2 复合材料轮缘材料性能参数[4]

三环结构复合材料飞轮转子的三维模型和网格划分如图2和图3所示(二环结构飞轮转子与之类似)。图2中,深色部分为复合材料轮缘,浅色部分为金属轮毂。在复合材料轮缘的单元坐标系中,圆环的径向为Z轴方向。缠绕角度为90°。为了避免模型的整体位移,需要对一些节点施加约束。由于金属轮毂与轴是通过螺钉固定的,因此,螺钉所在圆周的节点上分别施加X、Y、Z三个方向的约束,如图3所示。

图2 飞轮转子有限元模型

图3 飞轮转子网格划分及约束条件

3 模拟结果及讨论

利用有限元分析软件ANSYS模拟计算飞轮转子在16 000 r/min时的应力分布。根据模拟结果,在飞轮转子轮毂和外径尺寸确定的条件下,分析复合材料轮缘的各环厚度分布和锥度变化对转子高速旋转状态下轮缘的径向应力分布的影响,由此设计出满足各项要求的轮缘结构。

3.1 复合材料轮缘的环数设计

3.1.1 两环结构轮缘

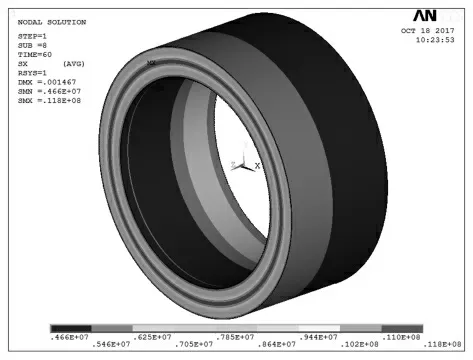

复合材料轮缘采用二环结构(内外环等厚),各环接触面的锥度为8/360,锥度方向相反,各环过盈量均为0.7 mm。由于缠绕法成型复合材料轮缘的径向强度远远低于其周向强度,过盈装配压装成型的飞轮转子容易脱层失效,因此,复合材料轮缘的径向应力分布决定了飞轮转子在高转速状态下能否正常工作。图4给出了转速为16 000 r/min时复合材料轮缘外环的径向应力分布云图。可以看出,轮缘内外环接触面上为拉应力,内外环会因发生分离而失效,必须加大过盈量。但是过盈量过大,会造成压装困难,因此在16 000 r/min 转速下,轮缘不宜采用二环结构。

图4 复合材料轮缘外环径向应力分布云图

3.1.2 三环结构轮缘

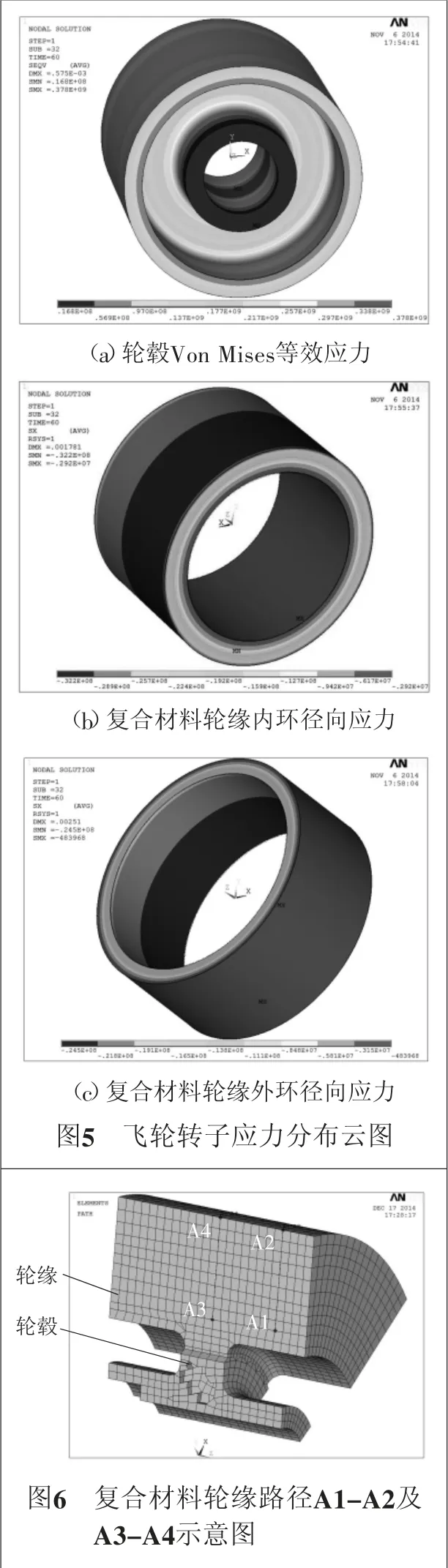

复合材料轮缘采用图1所示的三环结构,三环的厚度比为1:1:1,各环接触面的锥度均为8/360,锥度方向相反,各环过盈量均为0.6 mm。转速为16 000 r/min时,飞轮转子的应力分布云图如图5所示。对于金属轮毂,其应力分布可通过Von Mises等效应力进行分析,如图5(a)所示。轮毂内表面出现等效应力最大值,为378 MPa,低于7050铝合金的拉伸强度,材料强度可以满足需要。

图5 飞轮转子应力分布云图

由图5可以看出,轮毂与轮缘内环、轮缘各环接触面上均为压应力,各环不会发生分离,飞轮转子可以正常工作。由于轮缘外表面均为压应力,表明飞轮转子转速可以进一步提高,或者说最高转速为16 000 r/min时,过盈量(尤其是外环的过盈量)还可以进一步减小。

3.2 复合材料轮缘各环厚度的影响

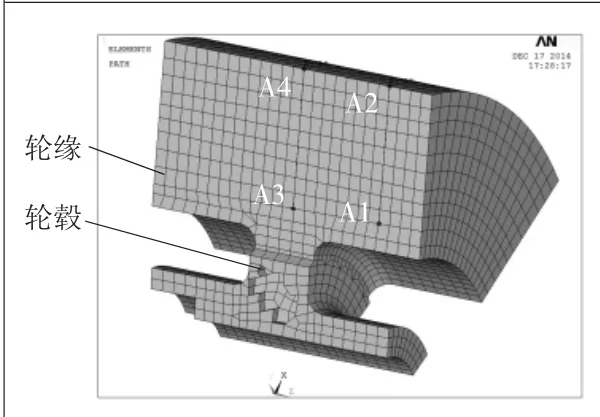

对于三环结构复合材料轮缘,各环厚度比由内至外分别为1∶2∶3、1∶1∶1和3∶2∶1,分析各环厚度分布变化对轮缘径向应力分布的影响。各环接触面的锥度均为8/360,锥度方向相反,各环过盈量均为0.6 mm。选取45°方向,沿轮缘径向的路径A1-A2和路径A3-A4,如图6所示。

图6 复合材料轮缘路径A1-A2及A3-A4示意图

图7为复合材料轮缘沿路径A1-A2 的径向应力分布。可以看出,复合材料轮缘各环厚度的变化对轮毂与轮缘内环接触面附近径向应力的影响较大。随着内环厚度减小,轮毂与轮缘内环接触面上的压应力增大。各环厚度比为1∶2∶3时,接触面上压应力约为27 MPa。这是由于飞轮转子轮毂及轮缘各环中,轮缘内环的弹性模量最小,容易变形。轮缘内环厚度最小时,轮毂与轮缘内环之间的压应力最大。在高速旋转状态下,环间接触面仍保持较大的压应力。各环厚度比为1∶1∶1时,轮毂与轮缘内环接触面间的压应力较小,只有约4 MPa。而各环厚度比为3∶2∶1时,轮毂与轮缘内环接触面间则出现了拉应力区。

图7 沿路径A1-A2的径向应力分布

轮缘各环厚度比为3∶2∶1时,路径A3-A4上轮毂与轮缘内环接触面间同样为拉应力。与路径A1-A2上的径向应力分布相比,轮缘各环厚度比为1∶2∶3时,路径A3-A4上轮毂与轮缘内环接触面上的压应力减小至大约15 MPa,如图8所示。这是由于路径A1-A2对应的轮毂厚度明显减小,在高速旋转状态下,该位置轮毂发生较大的膨胀变形,对轮缘内环的挤压作用较大造成的。另外,路径A3-A4上,轮毂与轮缘内环接触面间的压应力小于其他两环接触面间的压应力。因此,对于多环结构复合材料轮缘,与其他环相比,轮毂与轮缘内环之间容易出现脱层,需要的过盈量最大。

图8 沿路径A3-A4的径向应力分布

由图7和图8 可以看出,轮缘各环由内至外采用由小变大的变厚度是比较好的选择,此时轮毂与轮缘内环之间可以采用较小的过盈量。

3.3 复合材料轮缘各环锥度的影响

为了便于装配,将轮毂和复合材料轮缘各环设计成具有一定的锥度。通过数值模拟分析各环接触面的锥度大小和方向对高速旋转状态下轮缘径向应力分布的影响。

3.3.1 接触面锥度大小的影响

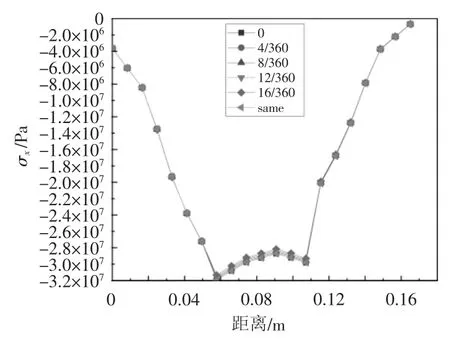

对于三环结构复合材料轮缘,三环的厚度比为1∶1∶1,各环过盈量均为0.6 mm,各环接触面的锥度方向相反。分析锥度分别为0、4/360、8/360、12/360、16/360时,锥度变化对轮缘径向应力分布的影响。由图9和图10可以看出,沿路径A1-A2和A3-A4的径向应力均处于压应力状态。各环接触面锥度大小的变化只对轮缘中环靠近转子轴向边缘位置的径向压应力产生一定的影响,锥度越大,造成的影响越大。这是由于该位置的轮毂厚度明显减小,高速旋转状态下发生较大的膨胀变形引起的。

图9 沿路径A1-A2的径向应力分布

图10 沿路径A3-A4的径向应力分布

3.3.2 接触面锥度方向的影响

对于三环结构复合材料轮缘,三环的厚度比为1∶1∶1,各环过盈量均为0.6 mm,各环接触面的锥度分别为8/360同方向、8/360反方向和无锥度,分析这3种情况对轮缘径向应力分布的影响。由图9和图10可以看出,锥度同方向和无锥度对轮缘的径向应力分布没有影响。而锥度反方向与同方向相比,在轮缘中环靠近转子轴向边缘的位置,轮缘中环及其与内、外环接触面上的压应力有所减小,但影响不大。因此在复合材料轮缘的设计中根据装配要求进行接触面锥度的设计即可。

3.4 复合材料轮缘结构设计

根据上述计算结果,FESS的整体结构和压装工艺要求,设计以下两种复合材料轮缘结构St.A和St.B(飞轮转子外径为750mm),根据模拟结果确定最佳的轮缘结构,各环接触面的锥度均为8/360反方向。

St.A:由内至外三环厚度比为1∶1∶1,过盈量分别为0.5、0.4、0.1 mm;

St.B:由内至外三环厚度比为1∶2∶3,过盈量分别为0.4、0.2、0.2 mm。

St.A和St.B两种结构在路径A3-A4上的径向与轴向应力分布如图11所示。可以看出,各环接触面上径向应力均为压应力,转子不会因径向分层而失效。在轮缘内环与轮毂接触面间的径向压应力数值接近的情况下,由于St.B需要的过盈量较小,因此优先选择St.B。

图11 沿路径A3-A4的径向与轴向应力分布

St.B轮缘结构的复合材料飞轮转子在转速16 000 r/min时的应力分布云图如图12所示。金属轮毂的Von Mises等效应力如图12(a)所示,轮毂内表面出现等效应力最大值,为378 MPa,低于7050铝合金的拉伸强度,材料强度可以满足需要。而轮毂、轮缘各圆环之间的接触面上均为压应力区,各环不会发生分离,飞轮转子可以正常工作。

图12 飞轮转子应力分布云图

4 结论

本文采用三维有限元方法分析了金属轮毂与复合材料轮缘组合结构的飞轮转子,复合材料轮缘各环厚度分布、各环接触面的锥度大小和方向对轮缘径向应力分布的影响。结果表明,轮缘各环厚度由内至外采用由小变大的变厚度结构是比较好的选择。各环接触面锥度大小和方向对轮缘径向应力分布的影响较小,应结合装配工艺进行复合材料圆环的锥度设计。

根据分析结果,确定了飞轮转子最大转速为16 000 r/min时复合材料轮缘的结构:轮缘由3个纤维缠绕的圆环组成。内环为玻璃纤维复合材料,中环为50%T800+50%玻璃纤维复合材料,外圈为T800H碳纤维复合材料。由内至外,3个环的厚度比为1∶2∶3,过盈量分别为0.4、0.2、0.2 mm。