超薄磨耗层高黏高弹沥青混合料性能研究

2023-10-14张彩利李天豪丁维哲王亦飞杨凤雷孟庆营

张彩利, 李天豪, 丁维哲, 王亦飞, 杨凤雷, 孟庆营

(1.河北工业大学土木与交通学院, 天津 300401; 2. 天津市交通工程绿色材料技术工程中心, 天津 300401; 3.广东交科技术研发有限公司, 广州 510420; 4.天津市凯曼德工程技术有限公司, 天津 300450)

超薄磨耗层通过在原路面摊铺厚度不超过2.5 cm的热拌沥青混合料,起到修补中轻度裂缝、改善抗滑性能等作用。超薄磨耗层属于非结构性养护技术,侧重于恢复路表功能而不强求提升路面结构承载能力,超薄磨耗层技术能够有效减缓原路面结构强度衰减,延长路面使用寿命,符合当前道路建设和养护需求[1-3]。

由于超薄磨耗层摊铺厚度仅为常规沥青路面厚度的1/4~1/3,集料粒径更小且所提供的路表构造深度更浅,在承受行车荷载时,其内部产生的拉应力和剪应力更大,且沥青胶结材料性能受限,应用过程中容易出现反射裂缝、脱皮、推移等病害[4],为改善超薄磨耗层功能属性,中外道路工作者进行了一系列尝试。

Cui等[5]重点研究超薄磨耗层UTWC-10(ultra-thin wearing course with nominal maximum size of 10 mm)的高温稳定性与抗滑性衰减趋势。以主骨料填充法CAVF(course aggregate void filling)进行级配设计并在4.75~9.5 mm增设8 mm和6.7 mm两个筛孔,通过与OGFC-7(open graded friction course with nominal maximum size of 7 mm)和超薄磨耗层开级配(NovaChip-B)的比较,发现UTWC-10动稳定度远大于OGFC-7和NovaChip-B,且 UTWC-10抗滑衰减性能最好,OGFC-7最差。关博文等[6]对锻烧铝矾土超薄磨耗层的路用性能及长期抗滑性能进行了研究。邱怀中等[7]采用玄武岩和3种钢渣制备了4种超薄磨耗层SMA-5(stone mastic asphalt with nominal maximum size of 5 mm)混合料,并对其路用性能进行分析,研究表明钢渣在超薄磨耗层中的应用能显著提升混合料的抗滑性能和高温稳定性能,不会对其水稳定性能和低温性能造成实质性不利影响。成高立等[8]分析了矿料级配对超薄罩面UTFC-10(ultra-thin friction course with nominal maximum size of 10 mm)高温性能的影响,通过正交实验分析了各筛孔通过率与空隙率、稳定度和动稳定度的关系,提出了各筛孔通过率的取值范围。李亚龙等[9]采用多碎石沥青混合料SAC级配设计方法设计了超薄磨耗层用SAC-5沥青混合料,并分析了空隙率对混合料路用性能的影响。朱振祥等[10]采用高黏弹苯乙烯-丁二烯-苯乙烯嵌段共聚物(styrene-butadiene-styrene, SBS)改性沥青设计了SMA-5沥青混合料,将该沥青混合料用于超薄磨耗层。陈乐平等[11]对比分析了3种高黏沥青的路用性能,并将其应用于超薄罩面沥青混合料中。贺玉莹等[12]为进一步提升材料的黏结能力与耐久性,研发出一种高黏改性剂,使用该改性剂与SBS改性沥青在合理剪切工艺下,制备出一种高黏改性沥青,并对其高低温性能进行了研究。Li[13]探究了SBS/废橡胶粉复合改性沥青的配方,从性价比的角度确定胶粉用量为15%,SBS改性剂为2%的复合改性沥青。重点探究复合改性橡胶沥青耐磨层ARAC-5(asphalt-rubberized asphalt concrete with nominal maximum size of 5 mm)的降噪性能。

上述研究表明,沥青胶结料性能的提升和混合料级配的优化设计,可以改善超薄磨耗层的路用性能,为此,借鉴SAC级配设计方法,以骨架密实结构为基础,采用高黏高弹改性沥青,对超薄磨耗层用沥青混合料进行设计,以延长超薄磨耗层的使用寿命。同时,分析不同级配、沥青含量及粉胶比对高黏高弹沥青混合料路用性能的影响,并确定相应的合理范围,为骨架密实型高黏高弹沥青混合料在超薄磨耗层的推广应用提供理论指导。

1 实验研究

1.1 原材料

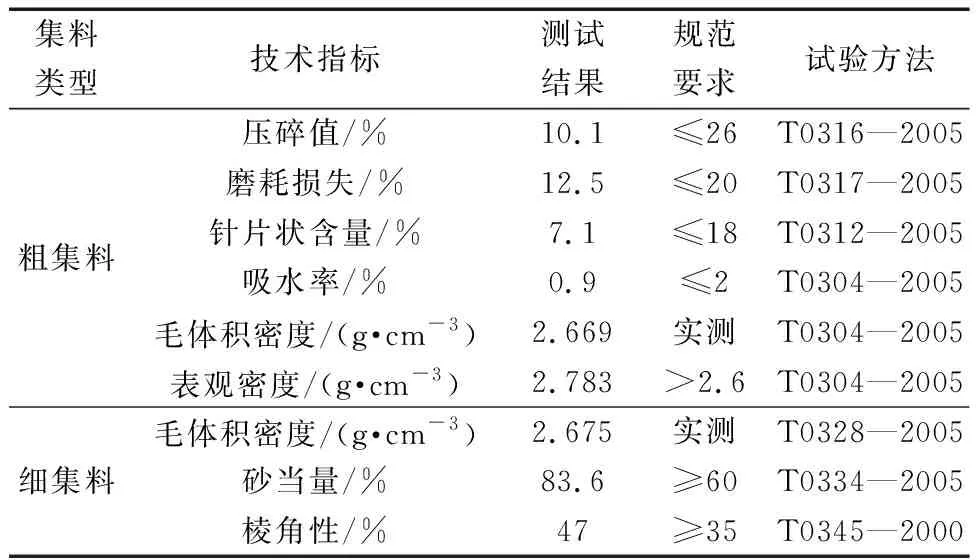

采用自行研制的高黏高弹改性沥青,各项性能指标如表1所示。粗集料选用内蒙赤峰产玄武岩,细集料为产自唐山的石灰岩,填料选用石灰岩矿粉,矿料基本指标如表2、表3所示。

表1 高黏高弹沥青技术指标Table 1 High-viscosity and high-elastic asphalt technical indicators

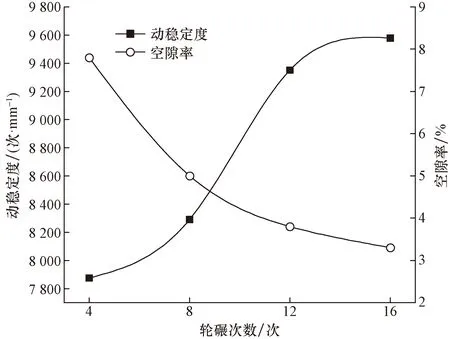

表2 集料性质Table 2 Aggregate properties

表3 矿粉性质Table 3 Mineral powder properties

1.2 高黏高弹沥青混合料组成设计

超薄磨耗层摊铺厚度一般不大于25 mm,为保证其结构强度与抗滑性能,通常采用粗集料断级配的骨架密实结构。多碎石沥青混合料SAC级配中,4.75 mm以上粗集料占比达60%~70%,但针对超薄磨耗层而言,4.75~9.5 mm档集料粒径范围太大,原材料变异性增大直接造成集料的颗粒组成和力学性质不稳定,不仅影响混合料各项性能,同时增加施工难度。对此本研究级配设计时在4.75~9.5 mm新增7 mm与8 mm控制筛孔以减小级配范围,确定公称最大粒径为7 mm,以8 mm为集料最大粒径确保摊铺厚度不大于15 mm。

SAC级配设计公式为

(1)

式(1)中:Pdi为筛孔尺寸di的通过量,%;Dmax为矿料的最大粒径,mm;di为某筛孔尺寸,mm;A、B为系数。

SAC级配设计时常采用3个控制点,即公称最大粒径的通过率,粒径4.75 mm与0.075 mm通过率。统一拟定7 mm筛孔通过率为95%,以矿粉填充骨架空隙的目的,将0.075 mm筛孔通过率设为8%,4.75 mm筛孔通过率分别设置为30%、35%和40%,得到粗、中、细3条级配,称为级配一、级配二、级配三。联立方程求解未知数A、B得到方程,随后将各粒径带入便可得到各筛孔通过率,以级配一4.75 mm筛孔以下集料为例,将4.75 mm筛孔通过率30%和0.075 mm筛孔通过率8%代入式(1)得

(2)

联立方程解得:A=30,B=0.318 617 3,可得细集料计算公式为

(3)

将各个筛孔代入式(3)计算便可得到各筛孔通过率,同理可得级配二与级配三各档集料通过率。超薄磨耗层沥青混合料级配如表4所示。

表4 超薄磨耗层沥青混合料级配Table 4 The gradation of ultra-thin wearing course asphalt mixture

为保证集料骨架之间充分黏结,提高超薄磨耗层使用寿命,本研究小粒径骨架密实型沥青混合料采用高沥青用量设计,初拟油石比为7.3%,进行马歇尔试验。其中矿料加热温度为200 ℃,沥青加热温度为185 ℃,拌和温度≥180 ℃,击实温度170~180 ℃,双面击实50次,3种级配马歇尔数据及捣实状态下骨架间隙率(VCADRC)如表5所示。

表5 高黏高弹沥青混合料马歇尔技术指标Table 5 Marshall technical indicators of high-elastic and high-viscosity asphalt mixture

由表5可以看出,3种级配均满足VCAmix≤VCADRC,表明3种级配沥青混合料均属于骨架密实结构。为量化级配之间骨架嵌挤程度,采用刘中林提出的石石接触度(stone-on-stone contact, SSC)指标来表征粗集料骨架密实性,具体计算公式参见文献[14],计算得到各级配SSC如表5所示,可以看出,3种级配SSC均大于90%,属于紧排骨架密实结构,其中,级配一~级配三骨架密实程度依次降低,级配一骨架密实程度最好,结合各项马歇尔体积参数可以看出级配一~级配三,毛体积密度逐渐增大,空隙率逐渐下降,级配二与级配三空隙率在3%~4%,整体结构更加密实。由于提高4.75 mm筛孔通过率,级配中细集料逐渐增多,对集料骨架空隙的填充作用更明显,沥青胶浆对集料骨架的黏结作用加强,从而使马歇尔稳定度上升,但集料骨架之间嵌锁力下降一定程度上导致流值增大。

1.3 试验方案

1.3.1 车辙试验

沥青混合料的高温稳定性通常以车辙试验来评价。采用轮碾成型仪成型标准车辙板块试件,随后在常温环境中放置不少于12 h,试验开始前将试件连同试模一起放在恒温箱中,在试验温度下保温至少5 h后开始试验。每一组试验至少制备3块车辙板,确保试验数据变异系数小于20%时,取其平均值为最终结果。

1.3.2 低温弯曲试验

应用低温小梁弯曲试验评价混合料的低温性能,以最大弯拉应变与弯曲劲度模量为评价指标。试验仪器为MTS万能试验机,试验过程及试件分别如图1和图2所示。

图1 低温弯曲试验图Fig.1 Low temperature bending test

图2 低温弯曲试件Fig.2 Low temperature bending test piece

1.3.3 疲劳试验

采用以应变控制的矩形梁四点弯曲试验进行疲劳性能评价,试验仪器为MTS万能试验机,四点弯曲疲劳试验试件如图3所示。具体试验步骤为:按照轮碾成型的方法成型沥青混合料板块试件,随后将其切割成尺寸为380 mm(长)×63 mm(宽)×50 mm(高)的试件,待试件室内常温环境下自然晾干后,将试件放入15 ℃的试验箱中至少4 h后进行试验。应用恒应变控制的模式,加载频率为10 Hz,在应变水平为1 000 με时开始试验,以第50次加载循环时的劲度模量为初始劲度模量,当劲度模量下降为初始劲度模量的50%时终止试验,以试验终止时的荷载循环次数为该试件的疲劳寿命,采用疲劳寿命评价沥青混合料疲劳性能。

图3 四点弯曲疲劳试件Fig.3 Four-point bending fatigue test piece

2 结果与讨论

2.1 高温性能

2.1.1 级配对高温性能影响

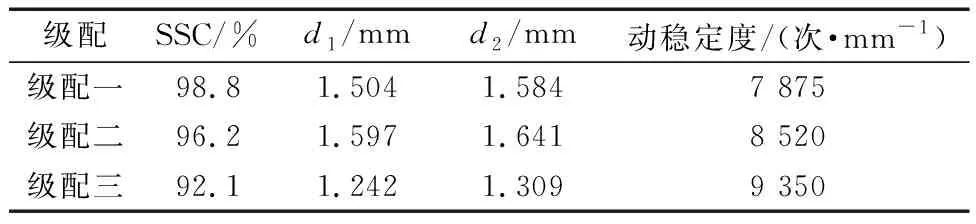

针对3种级配沥青混合料,在油石比7.3%条件下,分别进行60 ℃车辙试验,试验结果如表6所示。

表6 3种级配高黏高弹沥青混合料车辙试验结果Table 6 Rutting test results of three kinds of gradation high viscosity and high elasticity asphalt mixture

从表6可以看出:高黏高弹沥青混合料具有优良的高温抗变形能力,3种级配混合料动稳定度均远大于规范要求的3 000 次/mm,其中级配三动稳定度最大,达到9 350 次/mm,级配二稍差,级配一最小。对于高黏高弹沥青混合料而言,粗集料骨架嵌挤程度与动稳定度之间并不呈正相关关系。分析其原因可能是,首先,3种沥青混合料均为骨架密实结构,且均为紧排骨架密实结构,此时骨架嵌挤程度不再是影响混合料动稳定度的决定因素;其次,车辙变形属于材料的黏性变形,改善沥青黏度有助于提高混合料动稳定度,高黏高弹沥青自身具有足够的黏度,温度敏感性低,对集料嵌挤点的稳固约束作用更明显,因此混合料抗剪切能力更好。最后,级配一~级配三沥青混合料的空隙率逐渐下降,试件内部颗粒间的接触点越多,综合强度越高,在承受轮碾荷载时车辙形变量更小,动稳定度越大。

2.1.2 温度变化对高温性能影响

针对3种级配沥青混合料,分别在60、80 ℃进行车辙试验,结果如图4所示。

图4 不同温度下动稳定度Fig.4 Dynamic stability at different temperatures

由图4可知,随着试验温度升高,级配一~级配三的动稳定度分别下降了28.6%、28.2%、37.0%,但在80 ℃时3种级配混合料动稳定度均大于5 500 次/mm,表明高黏高弹沥青混合料具有优异的高温抗变形性能。研究表明,沥青混合料抗车辙性能由集料之间的嵌锁力和沥青的黏聚力构成,集料间嵌锁力随温度变化较小,而沥青的黏聚力随温度升高而下降明显,对沥青混合料抗车辙性能的贡献大幅减小,温度超过软化点之后,混合料抗车辙性能主要依靠集料之间的嵌锁力提供[15]。因此,高温条件下,采用高软化点沥青胶结料可以有效提高混合料抗车辙变形能力。本研究使用的高黏高弹沥青PG高温等级为PG88,软化点为97.8 ℃,在80 ℃时,沥青尚未达到软化点而具有较好的黏聚力,且骨架密实结构使集料骨架具有良好的嵌锁力,因此骨架密实型高黏高弹沥青混合料表现出良好的高温性能。

2.1.3 沥青用量对高温性能的影响

在60 ℃试验条件下,以级配三沥青混合料为对象,改变油石比分别进行车辙试验,试验结果如图5所示。

图5 沥青用量对高温性能的影响Fig.5 Influence of asphalt content on high temperature performance

从图5可以看出,高黏高弹沥青混合料动稳定度随油石比呈凸抛物线变化,油石比为7.6%时达到峰值。表明针对高黏高弹沥青混合料而言,在油石比7.6%时,沥青对集料骨架的约束能力最强,混合料高温性能最好。此后继续增大油石比,集料表面自由沥青对骨架的润滑作用越明显,集料颗粒间的内摩擦阻力降低,导致沥青混合料在承受轮碾荷载时抗变形能力明显下降。根据试验结果及经济角度考虑,建议高黏高弹沥青混合料油石比不大于7.9%。

2.1.4 密实度对高温性能影响

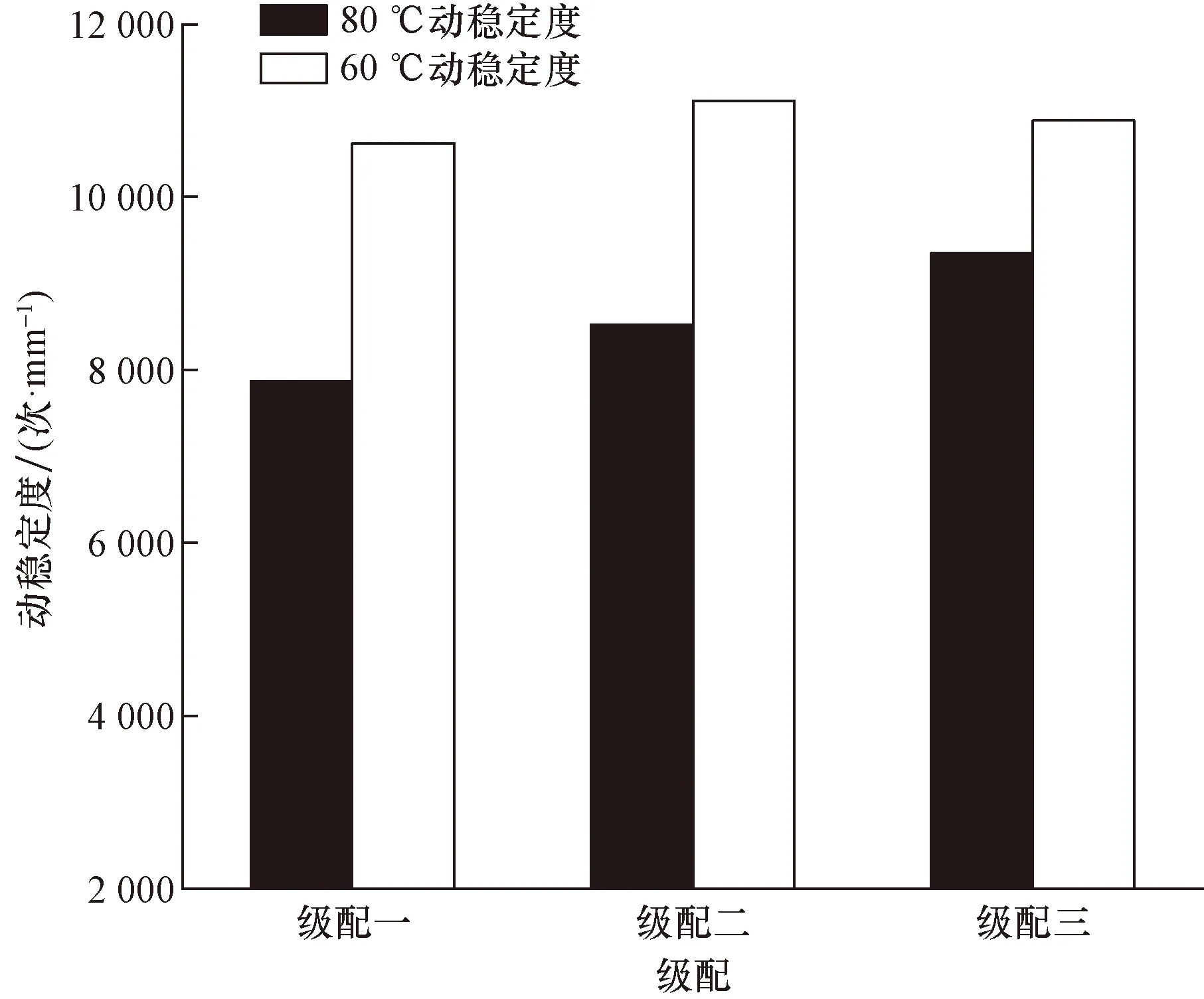

通过改变碾压次数得到不同空隙率的车辙试件并进行60 ℃车辙实验,结果如图6所示。

图6 密实度对高温性能影响Fig.6 Influence of compactness on high temperature performance

由图6可知,随着轮碾次数增加,试件空隙率降低,动稳定度增加。当轮碾次数从4次上升到8次时,空隙率下降最明显,从8次提升到12次时,动稳定度增加最明显,此后增加轮碾次数对动稳定度提升较小,此时空隙率在3%~4%,高黏高弹沥青混合料综合高温性能最优。高黏高弹沥青混合料经初步压实便具有良好的高温稳定性,当轮碾4次时,试件动稳定度便达到7 800 次/min。这首先是因为高黏高弹沥青混合料为骨架密实结构,粗集料占总集料的70%以上且粗集料粒径相对均匀,有利于在初步压实后便形成密实骨架;其次高黏高弹沥青对集料骨架的约束作用更强,因此混合料在承受车轮荷载时抗变形能力更好。

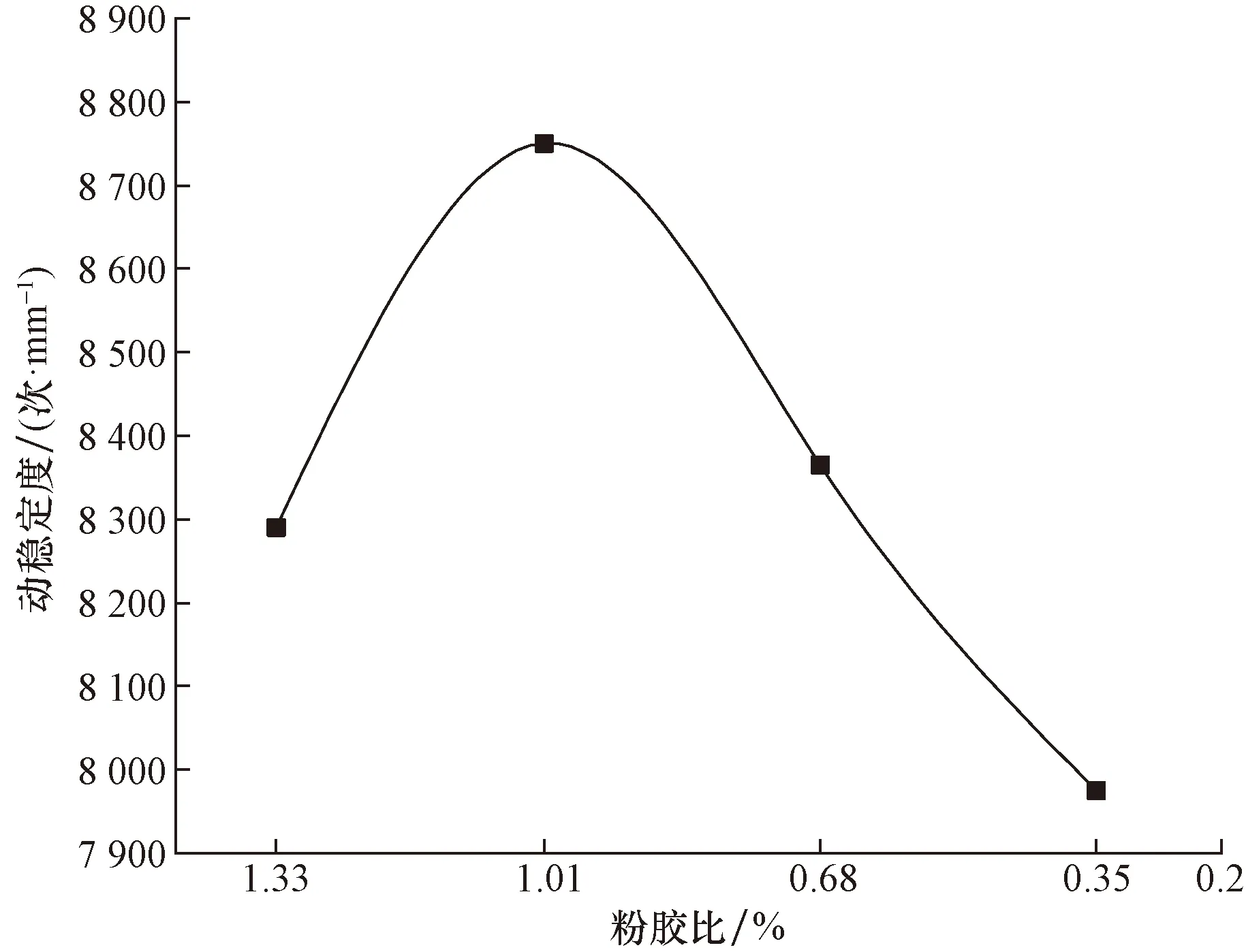

2.1.5 粉胶比对高温性能影响

车辙试件碾压成型过程中碾压次数为8次。通过调整0.075筛孔通过率来改变粉胶比,0.075 mm筛孔通过率为8%、6%、4%、2%时,粉胶比约为1.33、1.01、0.68、0.35。不同粉胶比高黏高弹沥青混合料高温稳定性试验结果如图7所示。

图7 粉胶比对高温性能的影响Fig.7 Influence of filler-asphalt ratio powder to rubber ratio on high temperature performance

由图7可知,高黏高弹超薄沥青混合料动稳定度随粉胶比降低呈现出凸抛物线变化,但总体动稳定性变化幅度较小,表明粉胶比变化对高黏高弹沥青混合料高温性能影响较小。粉胶比变化对动稳定度的影响体现在胶浆中沥青性质,在最佳粉胶比之前,增大粉胶比会促使矿料表面的自由沥青转化为结构沥青,结构沥青可以提供较强的黏结力和稳定性,改善沥青胶浆高温稳定性。但粉胶比过大,多余的矿粉反而起到阻隔作用,胶浆中沥青相对含量变小,沥青胶浆对集料骨架的约束作用减小导致混合料动稳定度下降。试验表明,当粉胶比为1.0时,高黏高弹沥青混合料高温性能最好。

2.2 低温性能

2.2.1 级配对低温性能影响

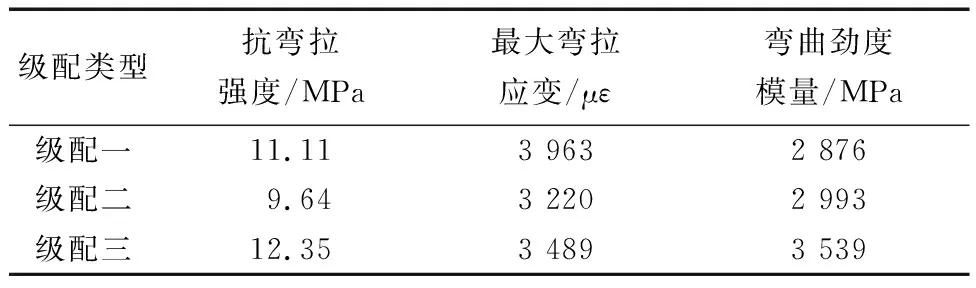

针对3种级配沥青混合料在-10 ℃温度下进行低温弯曲试验,结果如表7所示。

表7 3种级配沥青混合料低温弯曲试验数据Table 7 Low temperature bending test data of three gradation asphalt mixtures

从表7可以看出,高黏高弹沥青混合料具有良好的低温抗裂性,3种混合料弯拉应变均大于2 800 με,其中级配一混合料的弯拉应变最大,级配二表现最差。原因在于相同沥青用量下,级配一~级配三沥青混合料的沥青膜厚度依次递减,较厚的沥青膜厚度有助于改善沥青混合料柔韧性,提高低温性能;级配一~级配三的骨架嵌挤程度依次减弱,在承受荷载破坏时,嵌挤骨架一定程度上有助于消耗荷载传递;级配一内部微空隙发达,应力松弛能力更强,因此,级配一沥青混合料低温性能最好。

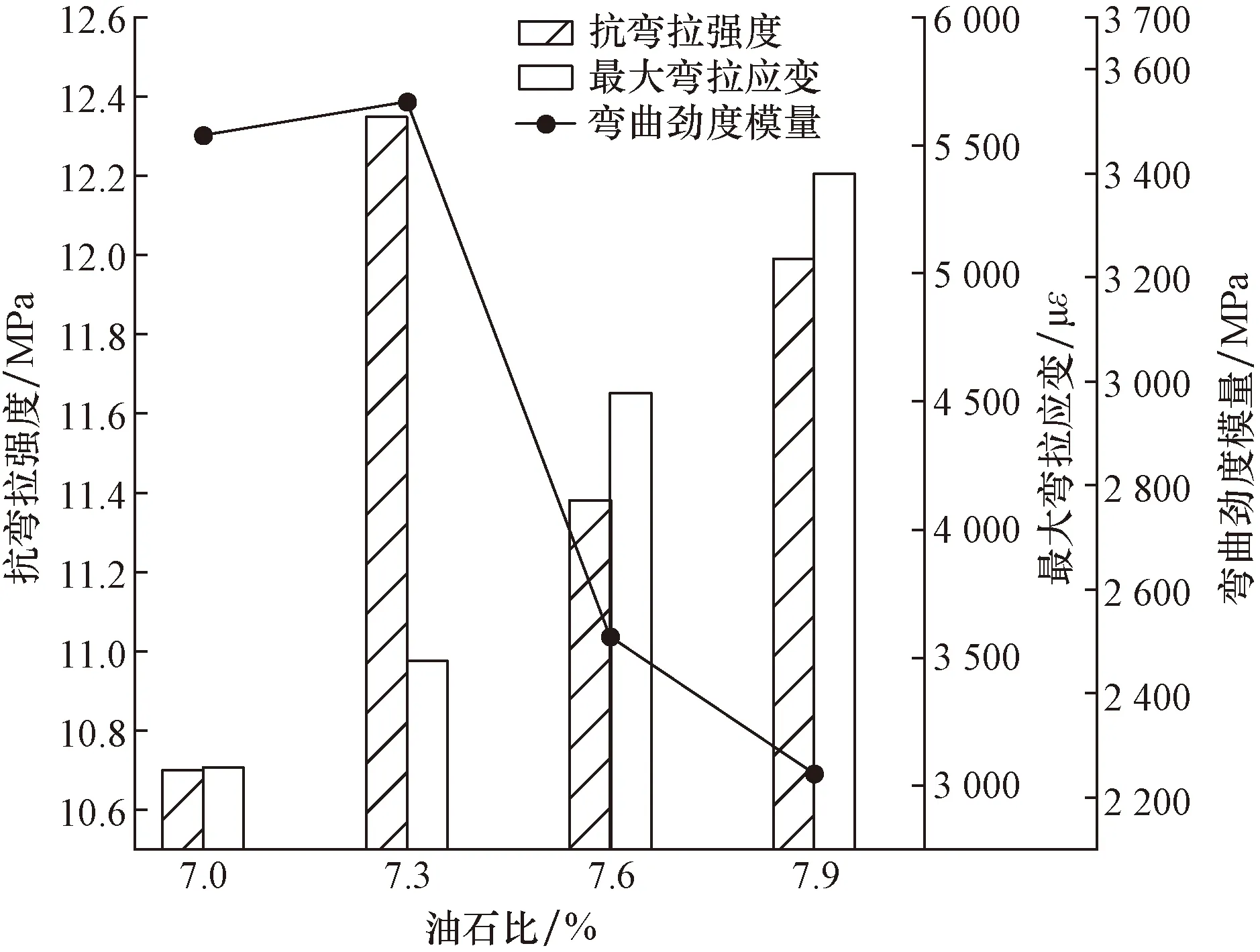

2.2.2 沥青用量对低温性能影响

以级配三为对象,对不同沥青用量下的高黏高弹沥青混合料进行低温性能试验,结果如图8所示。

图8 沥青用量对低温性能影响Fig.8 Impact of asphalt content on low temperature performance

由图8可知,随着油石比的增加,高黏高弹沥青混合料的最大弯拉应变逐渐增加,弯曲劲度模量总体呈现减小趋势。油石比从7.0%逐步增加到7.9%的过程中,最大弯拉应变分别增加了13.6%、29.9%和18.9%,弯曲劲度模量先增加了1.9%,随后分别降低了29.1%和10.5%,说明增加沥青用量可以提高混合料低温性能,且当油石比从7.3%增加到7.6%时,低温性能提升最明显。原因是增加沥青用量会提高裹覆于集料表面的沥青膜厚度,使沥青混合料具有更好的柔韧性和抗冲击性,在承受荷载破坏时弯拉应变增大。综合不同沥青用量下的低温弯曲试验结果及考虑经济角度,建议高黏高弹超薄沥青混合料最佳油石比为7.6%。

2.2.3 粉胶比对低温性能影响

固定油石比为7.3%,不同粉胶比下级配三沥青混合料低温弯曲试验结果如图9所示。

图9 粉胶比对低温性能的影响Fig.9 Influence of filler-asphalt ratio on low temperature performance

由图9可知,随着粉胶比降低,高黏高弹沥青混合料在承受低温弯曲破坏时的最大弯拉应变提升,弯曲劲度模量下降,抗弯拉强度下降。原因在于粉胶比降低,沥青胶浆中结构沥青减小,沥青胶浆流动性和柔性提高,因此混合料在低温时的柔韧性增大。通过对比不同粉胶比下高黏高弹沥青混合料的低温性能试验,发现混合料在具有高强度时,材料自身抗变形能力减小。当粉胶比在1.0时,高黏高弹沥青混合料兼具高强度与大变形能力,综合低温性能表现最佳。

2.3 水稳定性

2.3.1 级配及油石比对残留稳定度影响

对不同沥青用量下的3种级配沥青混合料进行浸水马歇尔试验,结果如图10所示。

图10 沥青用量及级配变化对残留稳定度的影响Fig.10 Effects of asphalt content and gradation changes on residual Stability

由图10可以看出,高黏高弹沥青混合料具有良好的水稳定性,3种级配残留稳定度均大于85%,原因在于高黏高弹沥青混合料整体密实度较大,且具有较厚的沥青膜裹覆于集料骨架,其集料表面沥青膜厚度约为10 μm,均展现出良好的抗水损害能力。

3种高黏高弹沥青混合料的残留稳定度随着油石比的增加而提高。相同沥青用量下,级配三混合料的残留稳定度最大,级配一稍差,级配二最小。因为增加沥青用量,混合料内部空隙被沥青胶浆进一步填充,裹覆于集料表面沥青膜厚度增加,在浸水环境下沥青-集料界面的抗水损害能力加强。其中级配三混合料空隙率最小,水分对集料表面沥青膜的侵蚀作用效果最小,因此抗水损害能力最好。

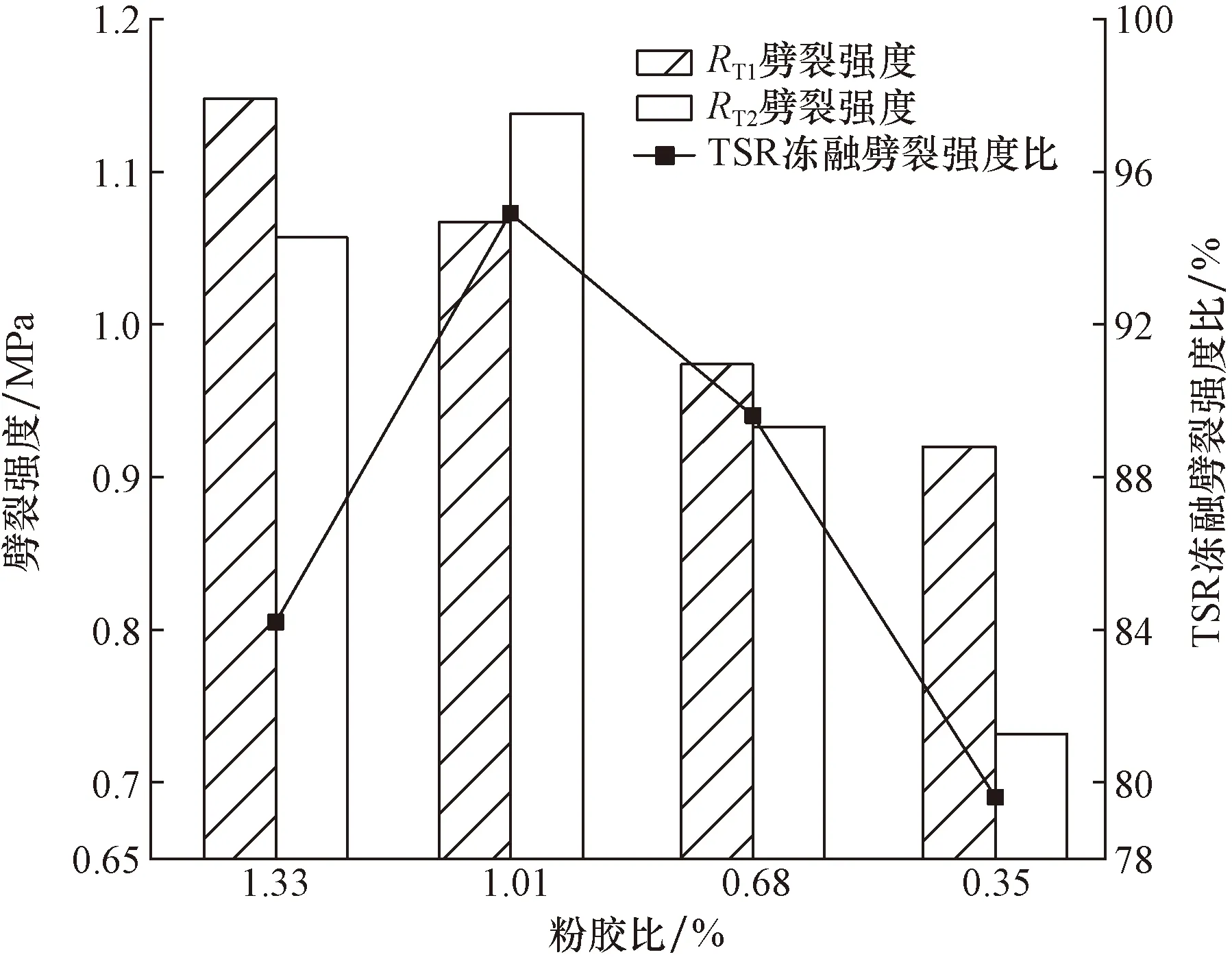

2.3.2 粉胶比对冻融劈裂强度影响

固定油石比为7.3%,对级配三沥青混合料进行冻融劈裂试验,结果如图11所示。

RT1为沥青混合料试件在常规条件下的劈裂强度,MPa;RT2为试件经过冻融循环后在规定条件下的劈裂强度,MPa;TSR为沥青混合料试件的冻融劈裂强度比,%图11 粉胶比对冻融劈裂强度的影响Fig.11 Effect of filler-asphalt ratio on freeze-thaw splitting strength

从图11可知,降低粉胶比,高黏高弹沥青混合料冻融前劈裂强度下降,而冻融后劈裂强度与冻融劈裂强度比均随矿粉用量减少呈凸抛物线变化,在0.075 mm筛孔通过率为6%,即粉胶比约为1.0时出现峰值。从冻融劈裂试验可知,高黏高弹沥青混合料抗冻融循环能力在粉胶比为1.0时最好,结合浸水马歇尔试验,建议高黏高弹沥青混合料粉胶比范围控制在0.8~1.2,此时混合料的水稳定性能最好。

2.4 抗疲劳性能

采用应变控制的四点弯曲疲劳试验,对3种级配高黏高弹沥青混合料耐疲劳性进行评价,结果如图12所示。

图12 不同级配疲劳寿命Fig.12 Fatigue life of different gradation levels

从图12可知:相同试验条件下,不同级配类型混合料的疲劳寿命差异较大。级配一~级配三疲劳寿命依次增加,级配三混合料的疲劳寿命超过2×105,是级配一疲劳寿命的3.3倍,是级配二疲劳寿命的2.1倍,级配三混合料的抗疲劳性能最好。一般而言,沥青混合料的疲劳寿命随混合料空隙率的降低而显著增长[16]。空隙率越大,混合料内部的空隙和微裂缝就越多,在荷载反复作用下微裂缝越能快速扩展破坏,使其疲劳性能降低。3种混合料的初始劲度模量从级配一到级配三依次增大,级配二与级配三混合料的初始劲度模量相较于级配一分别增加了10.6%和19.2%。这是因为从级配一到级配三,沥青混合料的密实度依次加大,抵抗荷载的能力也依次加强,因此初始劲度模量依次增加。

2.5 抗滑、抗渗性能

分别采用手工铺砂法和渗水试验测定超薄磨耗层的构造深度和渗水系数,结果如表8所示。

表8 构造深度和渗水系数Table 8 Structural depth and seepage coefficient

由表8可知,得益于骨架密实结构,3种级配设计的超薄磨耗层具有良好的抗滑性能,均满足构造深度不小于0.55 mm的规范要求,级配一粗集料含量最多,抗滑性能最好。3种混合料抗渗性能差别巨大,级配一渗水系数最大,级配二渗水很小,级配三几乎不渗水。由于级配一空隙率最大且内部空隙相互连通,表现出良好的排水性能,其渗水系数大于《公路沥青路面设计规范》(JTG D50—2017)要求的80 mL/min[17],不满足高等级路面建造要求,可用于公园路面或城市排水路面等其他以迅速排水为目的的路面;级配二与级配三空隙率较小,其中级配三基本上不渗水,表现出优良的抗渗性能,满足高等级路面抗渗要求。

3 结论

借鉴SAC级配,采用高黏高弹改性沥青为胶结料研制骨架密实型高黏高弹沥青混合料,致力于减少超薄磨耗层早期病害,提高其使用寿命。得出如下主要结论。

(1)骨架密实型高黏高弹沥青混合料表现出良好的路用性能,其中高温性能优势明显,在水稳定性、低温抗裂性和抗滑性方面表现良好,可用于高等级路面预防性养护工程。

(2)在4.75~9.5 mm筛孔增设7、8 mm筛孔,不仅可以降低超薄磨耗层摊铺厚度,同时确保粗集料更加均匀,有利于骨架结构的形成与抗车辙能力的提升。

(3)当SSC>90%时,骨架嵌挤程度不再是决定骨架密实型高黏高弹沥青混合料高温性能的最关键因素,而是受沥青性能与空隙率等因素综合作用的影响。

(4)建议用于超薄磨耗层的骨架密实型高黏高弹沥青混合料油石比为7.3%~7.9%,最佳粉胶比在0.8~1.2,此时混合料综合性能最优。

(5)应变水平1 000 με的条件下,骨架密实型高黏高弹沥青混合料疲劳寿命可达2×105次以上,具有良好的抗疲劳性能,有助于延长超薄磨耗层使用寿命。