基于显微聚焦的磨头表面测量与三维重构

2023-10-14黎柏春李晓坤侯胜辉何振鹏

黎柏春, 李晓坤, 侯胜辉, 何振鹏

(中国民航大学航空工程学院, 天津 300300)

磨削是加工领域的重要加工方式,主要通过磨具表面随机分布的磨粒作用于工件,切削形成高质量表面工件[1]。磨粒形状和分布是影响磨削加工效率和质量的重要因素之一。因此,精确测量、重构磨具表面的磨粒形状和分布,用于研究分析磨削机理、优选工艺参数,实现磨削过程优化控制,具有重要意义[2]。

磨粒尺寸小、形状各异且随机分布,使得磨具表面形貌测量与重构成为磨削加工研究方向的难题,得到广泛关注。但目前暂未形成统一的测量重构方法,主要有接触式与非接触式两种[3]。Pawlus等[4]对三维触针接触轮廓仪、白光干涉仪及共聚焦轮廓仪的测量结果进行对比,发现触针轮廓仪的测量结果不受测量表面所影响。Darafon等[5]使用白色光传感器与轮廓仪对氧化铝砂轮进行测量,得到了不同修整条件下磨粒的分布规律。Dai等[6]对触针轮廓仪尖端进行校准,减小了测量误差。但接触式测量方法需要触针与磨具表面直接接触,其难免会对测量仪器的触头及磨头表面造成一定的磨损,且难以测量小于触针探头尺寸的磨粒细节,导致特征缺失。接触式测量还耗时长、效率低,无法保证测量的稳定性。

随着计算机及光学测量技术发展,逐渐出现磨具表面的非接触式测量研究[7]。王志兵等[8]搭建了计算机断层扫描系统,实现了用高精度X射线重建物体三维结构。McDonald等[9]改进了基于白光干涉原理的三维轮廓仪,提高了测量精度,完成了砂轮表面大范围磨粒测量。Ye等[10]利用光学三维测量仪实现了砂轮表面的三维尺寸测量,并基于三维模态法对磨粒进行分割。Yoshida等[11]使用激光衍射和散射的方法测量了磨削过程的粒径分布。Lee等[12]利用线性电荷耦合传感器测量了砂轮表面形貌,以此来检测砂轮的健康状态。张桥杰等[13]构建了基于激光位移传感器的砂轮直径测量装置,实现了高精度测量在机状态的砂轮直径。崔长彩等[14]基于线阵相机快速测量了单层钎焊砂轮的全场磨粒,并对砂轮表面二维形貌进行评价。

对比接触式与非接触式测量方法,非接触式测量具有更高效率,不存在测量工具接触磨损问题,并可获得采样率更高的数据,实现更高精度测量。为实现磨头表面低成本、高效率、亚微米级高精度测量,本文基于显微聚焦原理,提出一种在光学电子显微镜上的磨头表面一体化测量与三维重构方法。通过测得不同焦距的磨头表面图像序列,利用背景差、灰度差和梯度差相结合的聚焦锐度函数实现图像序列任意像素点的聚焦清晰度计算与评估。并针对图像序列离散所带来的误差及其特点,利用高斯插值方法拟合得到最大清晰度值,以此计算最佳聚焦位置,即磨头表面高度信息矩阵,实现磨头表面重构。最后通过磨头测量与重构实验验证了文中方法的准确性和可靠性。

1 磨头表面测量与三维重构原理

1.1 测量与三维重构原理

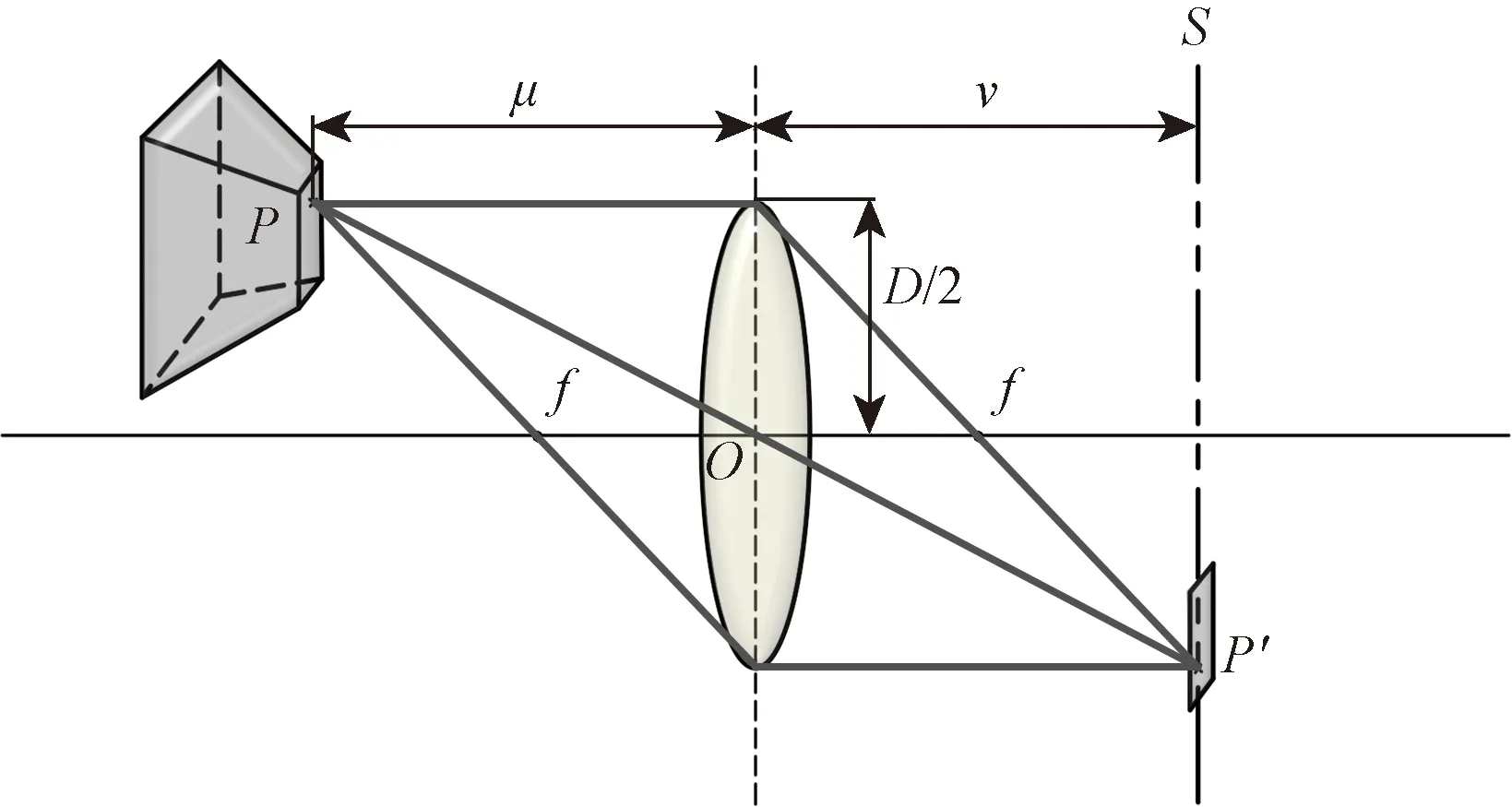

光学显微镜主要由两片凸透镜(物镜和目镜)组成,其成像原理如图1所示。图1中,P点为物面上任意点,P点到透镜中心平面的距离为μ,即物距;P′点为P点透过透镜形成的像点,其到透镜中心平面的距离为ν,即像距;D为透镜孔径直径,S为传感器成像平面,f为焦距。

图1 显微聚焦成像示意图Fig.1 Schematic diagram of microscope focusing imaging

根据光学几何原理,物距μ、像距ν和焦距f之间满足的高斯公式为

(1)

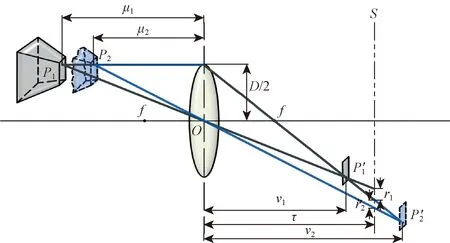

式(1)中,焦距f是光学系统的性能参数,为固定值,且像距ν不可直接调节。因此需要改变物距μ来改变像距ν的大小,即像点的位置。而传感器成像平面的位置不会改变,只有当像点位于传感器成像平面上时才能采集到清晰图像,否则,图像传感器将采集到一个模糊圆状像点,此时为离焦成像状态,如图2所示。图2中,τ为传感器成像平面S到透镜中心平面的距离,物点P1对应的像点P′1位于传感器成像平面S左侧,μ1、ν1为其对应的物距和像距,传感器则会采集到一个半径为r1的模糊圆状像点。而将物点移动到P2位置时,对应像点P′2移动到传感器成像平面S右侧,物距与像距分别为μ2、ν2,此时会采集到一个半径为r2的模糊圆状像点。

图2 显微离焦成像示意图Fig.2 Schematic diagram of microscope defocus imaging

模糊像点半径r的大小受光学系统的离焦程度所决定。当像点距离传感器成像平面越远,半径r越大,离焦程度越大。根据图2中的几何关系可得

(2)

结合式(1)和式(2)可得离焦时的像点半径为

(3)

式(3)中,D、τ、f都为定值,则像点的模糊半径会随物距μ1的变化而变化。模糊半径越小,像点越清晰,即物距μ1的变化会改变像点的清晰度。

根据显微聚焦原理,在光学测量系统焦距f一定前提下,可结合像素点的聚焦成像和离焦成像程度评估对应点的相对物距变化量,从而实现被测表面上全部点的相对物距测量与三维重构。简而言之,即利用被测点聚焦成像时物距μ的唯一性实现测量,如图3所示。图3中,d为光学测量系统透镜的中心平面,其位置不会改变;zn(n=1, 2, …,N,N为采集图像的帧数)为光学测量系统的焦准平面,即距离透镜中心平面为聚焦成像物距的平面,其位置也不会改变。当磨头处于初始位置时,以焦准平面z1为中心的景深ΔT范围内的磨头表面位置均可清晰成像。以微米级步距Δz调整磨头到透镜的距离,即移动磨头使其表面不同位置处于聚焦成像范围内,一系列新的表面点在新采集的图像上聚焦成像,由此可计算得到相对于z1位置的准确深度,实现表面测量。

图3 表面显微聚焦测量原理Fig.3 Principle of microscope focusing measurement

显微聚焦测量的关键在于聚焦或离焦程度的评估分析。为量化评估所有像素位置的最佳聚焦位置或焦准平面,需计算每个像素位置在每帧图像中的聚焦值,并搜寻到最大聚焦值Fmax和对应的图像帧,如图4所示。相同像素位置在不同焦准平面对应的图像帧中具有不同的清晰度。当像素位置对应的成像点位于所在图像帧的焦准平面时,该像素位置的图像最清晰,聚焦值最大,而其相邻图像帧中相同像素位置的图像迅速模糊,聚焦值急剧下降。通过计算每个像素点在每帧图像中的聚焦值,可得到每个像素点的最清晰图像帧及其焦准平面位置。但图像采集是以Δz为步距的离散帧,以此得到像素点的最佳焦准平面只是采集图像中的相对最佳,而非实际最佳。为此,根据像素点所有采集图像中的聚焦值拟合得到实际最佳焦准平面,是准确测量计算得到被测表面点深度信息、实现三维重构的基础。综上可知,显微聚焦测量和重构的关键在于聚焦值和聚焦值拟合。

F(x,y,n)为第n张图像上(x,y)像素点图4 聚焦测量和重构流程Fig.4 Process of measurement and reconstruction through focus

1.2 测量聚焦锐度函数

像素清晰度由聚焦值量化评估,计算聚焦值的函数即聚焦锐度函数[15]。对于单个像素点聚焦值计算,与领域像素点密切相关。像素点越清晰,聚焦值越大,其邻域像素灰度值变化越明显。聚焦值计算正是以此为基本原理构造聚焦锐度函数。目前计算聚焦值的聚焦锐度函数形式多种多样,应用最多的是基于图像梯度的聚焦函数,例如拉普拉斯梯度函数、罗伯特梯度函数等[16-17]。主要是原因是该类函数利用像素邻域间的灰度差来表征图像点的清晰度,具有计算简单、抗噪性强等优点。

对于磨头表面测量和重构,由于磨粒的存在,磨粒凸起和磨粒边缘特征明显,聚焦锐度函数还应具有鲁棒性强、效率高、锐度曲线具有单峰性等特点,以减少非聚焦区域像素点影响。为此,将背景差、灰度差和梯度差相结合,构造一种新的聚焦锐度函数。

为去除背景像素(离焦像素点)影响,首先采集多张离焦状态下的磨头表面图像作为背景图像,计算背景图像中任意像素位置(i,j)处的平均灰度值为

(4)

式(4)中:Nbk为采集图像的总帧数,Ibk(i,j)为电子工业相机(CCD)采集到的背景图像在像素位置(i,j)处的灰度值;k为图像编号。

将B(i,j)作为像素位置(i,j)处的背景数据,计算去除背景之后像素点(i,j)处的灰度值为

Inew(i,j)=Iori(i,j)-B(i,j)

(5)

式(5)中:Iori(i,j)为电子工业相机采集到的原始图像在像素位置(i,j)处的灰度值。

为得到像素点的灰度聚焦值,取像素点(i,j)的邻域窗口Ω(i,j)为评价窗口,通过该窗口内所有像素点的灰度值来评价(i,j)点的聚焦程度,其灰度聚焦值为

(6)

为了增强表面轮廓信息,在背景差与灰度差的基础上结合sobel梯度算子进行聚焦评估,计算任意像素位置(i,j)处的梯度聚焦值为

Ft(i,j)=Gx(i,j)2+Gy(i,j)2

(7)

则最终像素点(i,j)的聚焦值

(8)

求得每张图像上同一像素点位置的聚焦值后,对应图像帧数可得到该像素点的清晰度评价曲线。由于显微镜成像具有大景深的特点,采集到的每张图像中非聚焦区域的灰度值相似度高。因此该曲线上非聚焦位置的聚焦值趋近于0,具有高对比度、抗噪性强的优点,有助于磨粒表面边缘的提取。

1.3 最佳拟合重构

由聚焦锐度函数可求得图像序列中所有像素点的聚焦值,理论上每个像素点的最佳焦准平面是聚焦值最大的图像帧位置。但图像序列的采集是离散的,即得到的像素点清晰度曲线也是离散的、不连续的,实际位置所在的图像帧可能没有被采集到,因此需要对求得的清晰度曲线进行拟合来得到实际最佳焦准平面位置。如图5所示,该曲线为像素点(i,j)的清晰度曲线,其最高点及相邻的两幅图像的聚焦值分别为Fn-1、Fn、Fn+1,但实际物体该点的最佳焦准平面并不位于这3张图像上,对曲线进行拟合可计算得到最大聚焦值为Fm,即该点的最佳焦准平面位于zm图像帧处。

图5 清晰度评价曲线Fig.5 Curve for evaluating sharpness

由于背景差与灰度差、梯度差结合的锐度函数得到的清晰度曲线类似于高斯函数,因此使用正态高斯插值的方法对其进行拟合,其一般方程为

(9)

式(9)中:ζ为图像帧数z的期望;σ2为z的方差;σ为标准差。

为了提高正态高斯插值的拟合效率,可将式(9)改写为

(10)

对等式(10)两边取自然对数可得

-lnF=Az2+Bz+C

(11)

则最佳焦准平面位置为

(12)

将求得的像素点(i,j)的最佳焦准平面位置与采集图像步距Δz结合,即可求得被测物体上该点相对于初始位置的空间坐标(x,y,z)为

(13)

式(13)中:Δx、Δy分别为相邻像素点在x、y方向上的间距。

2 实验与结果分析

2.1 实验装置与测量

实验利用GP-200MRT金相显微镜采集得到不同焦准平面位置的磨头表面局部图像,如图6所示。

图6 磨头表面形貌测量装置Fig.6 Grinding head surface topography measuring device

金相显微镜在物镜和电子工业相机(CCD)共同作用下的放大倍数范围为90~900×,可实现最小步距为1 μm的不同物距图像采集。测量对象为100#的电镀CBN磨头,选择20倍物镜(约放大360倍),以1 μm的等步距变化物距进行磨头表面图像采集。首先采集得到的背景图像如图7所示。

图7 磨头表面背景图像Fig.7 Background image of grinding head surface

磨头表面图像采集过程中,首先调整磨头位置使得磨头表面处于全部离焦状态。以该物距位置为初始位置,如图8(a)所示,此位置拍摄的磨头表面图像标记为第1帧图像,即N=1。以1 μm等步距调整显微镜载物台沿z轴上移,并采集不同位置(焦准平面)处的磨头表面图像。采集过程中磨头磨粒顶端最先到达聚焦位置,此时磨头表面图像只有磨粒顶端清晰,其他部分模糊,如图8(b)所示;继续调整物距并采集图像,使得磨粒底端聚焦、清晰,如图8(c)所示;最后直至磨头表面全部离焦,如图8(d)所示,停止调整物距和采集图像。

图8 磨头表面图像Fig.8 Grinding head surface image

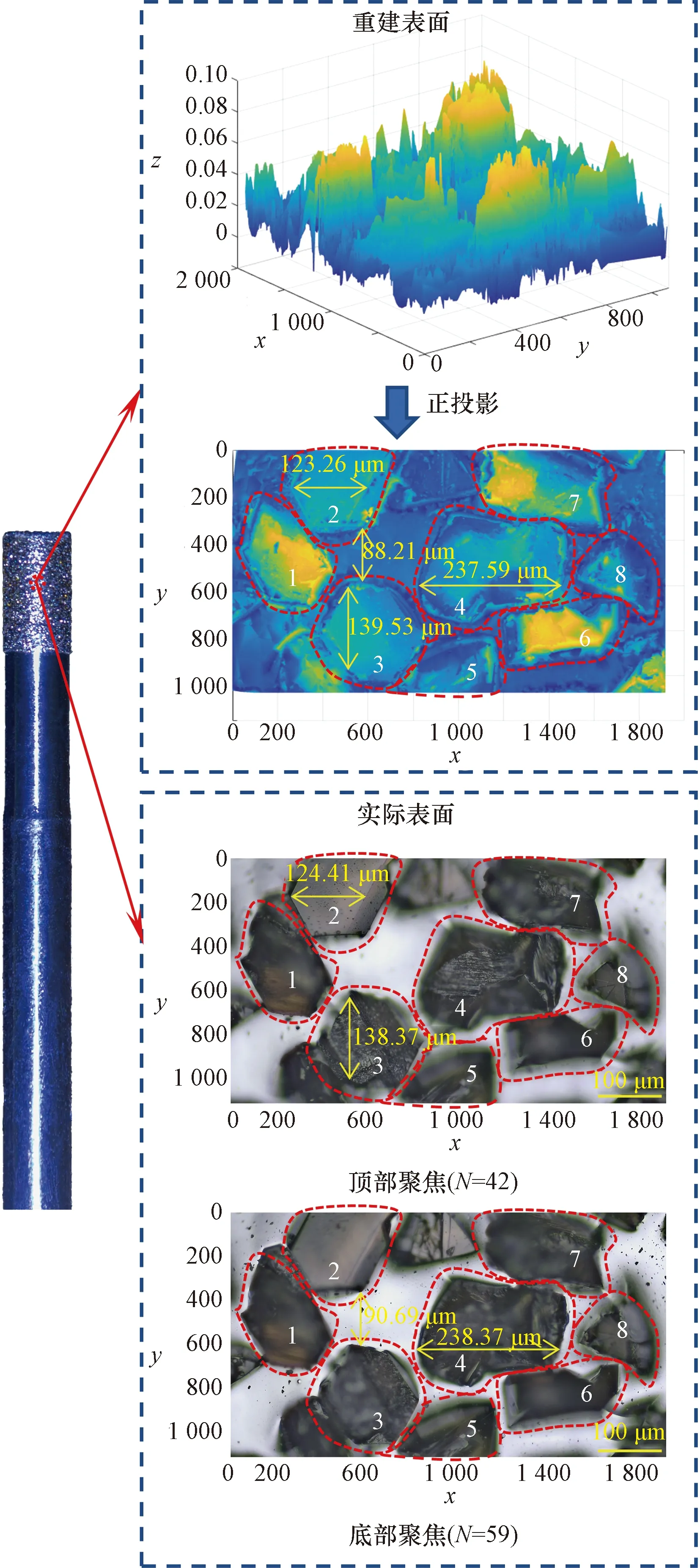

2.2 重构结果分析

根据前述测量与三维重构原理,针对采集得到的磨头表面图像数据,利用聚焦锐度函数和高斯拟合计算搜寻得到所有像素的最佳聚焦位置(图像帧)。然后根据像素坐标和深度矩阵计算得到对应点的相对空间坐标值,实现磨头表面重构。实验随机选取磨头表面局部区域进行测量重构,结果如图9所示。选取磨粒顶部聚焦(第42帧)与磨粒底部聚焦(第59帧)的显微镜图像,与重构结果对比可以看出重建磨粒与实际磨粒的形状及位置基本一致。

图9 重构磨头表面与实际磨头表面Fig.9 Reconstructed and actual grinding head surface

根据测量可得,磨粒2的横向重建宽度为123.26 μm,与实际宽度相差1.15 μm,磨粒3的纵向重建宽度为139.53 μm,与实际宽度相差1.16 μm。统计可知,磨头重建磨粒与实际磨粒的最大特征尺寸相差在2 μm以内,最大分布位置相差在3 μm以内,其相对误差分别为1.44%和3.3%。因此测量重构可以准确地还原磨头磨粒的几何特征和位置分布。测量时受部分区域反光不均匀、磨粒遮挡以及物距调整误差等因素的影响,部分区域存在数据缺失、噪声峰、毛刺,还需进一步研究。

根据重建得到的磨头表面形貌,可以取沿一个方向的磨粒重建数据绘制出磨粒二维截面图,来观察分析磨粒表面及高度分布。如图10所示,分别沿x与y方向绘制磨粒1的截面图,可以观察到磨粒表面形貌与实际相符,且磨粒的突出高度为50.1 μm,与100#的电镀CBN磨头磨粒尺寸相符。磨粒两侧的高度波动是由于磨头基体呈透明状,反光性较差,但对于测量重建结果影响不大。

图10 磨粒二维截面图Fig.10 Two-dimensional cross-sectional view of wear particles

3 结论

提出一种基于显微聚焦原理的磨头表面测量与三维重构方法,利用GP-200MRT电子金相显微镜进行的磨头表面图像采集和三维重构实验,并对结果进行分析,得到以下主要结论。

(1)提出的磨头表面测量与三维重构方法准确、可靠,重构表面磨粒的形状、尺寸、分布均与实际磨头基本一致,磨粒最大特征尺寸误差可控制在2 μm以下,最大分布误差可控制在3 μm以下。该方法具有误差小、效率快、实现简单、成本低等优点,且为非接触式测量。

(2)所构建的基于梯度差法、灰度差法与背景差法相结合的聚焦锐度函数,适用于磨具表面的测量。该锐度函数可减小背景对梯度判别的影响,有利于高效、稳定、准确地计算出大量图像帧的各像素点清晰度聚焦值,搜寻每个像素点的最佳聚焦位置或物距。

(3)测量时受部分区域反光不均匀、磨粒遮挡以及物距调整准确度等因素的影响,部分区域存在数据缺失、噪声峰、毛刺,使得重构磨粒几何特征、分布与实际存在一定误差,下一步将重点研究补全缺失数据、去噪、去毛刺的数据采集方法与优化算法,提高磨头表面测量与三维重构的准确性。