钛及钛铝合金的高温氧化行为与防护

2023-10-13刘艳明贾新碌张依偲赵兴兴

刘艳明,贾新碌,张依偲,赵兴兴,汪 欣

(1. 西安石油大学材料科学与工程学院,陕西 西安 710065)(2. 西安市高性能油气田材料重点实验室,陕西 西安 710065)(3. 西北有色金属研究院,陕西 西安 710016)

1 前 言

钛及钛铝合金具有高的比强度、弹性模量、高温蠕变强度、低密度及优良的耐腐蚀性能等优点,在航空航天、能源化工、军事和运动装备等领域得到了广泛应用[1-4]。尤其对航空工业而言,钛及钛铝合金在高温下的高比强度使之成为提高发动机推重比的重要材料。目前,钛及钛铝合金的质量约占飞机发动机的1/3,仅次于镍基高温合金。如需进一步提高发动机推重比,则应该提高钛及钛铝合金在发动机中的质量占比。然而,在高温氧化环境下,钛与氧的亲和势较高,钛及钛铝合金表面极易生成结合力较弱的氧化膜和溶氧致脆层,从而严重影响钛合金的力学性能、高温热稳定性、使用温度及服役寿命[5-8],进而限制了它们作为高温部件的广泛应用。不同合金的服役温度很大程度上取决于其高温氧化行为,如Ti6Al4V合金抗高温氧化性能较差,最高使用温度约为350 ℃,因此仅适用于制造飞机发动机的风扇叶片[9]。为了提高钛及钛铝合金的抗高温氧化性能,研究人员开发了各种改性处理技术。

本文总结了几种典型钛及钛铝合金的高温氧化行为、氧化特点及失效机制,综述了近几年提高钛及钛铝合金抗高温氧化性能的研究进展,并对钛及钛铝合金的高温防护进行了展望。

2 钛合金的高温氧化

2.1 工业纯钛及近α钛合金

工业纯钛是含有少量碳、氮、氧、铁和其他杂质的α-Ti(密排六方(hexagonal close packed,hcp)结构)合金,其强度不高,塑性较好,易于加工成形。Gemelli等[10]发现工业纯钛在400 ℃以下氧化48 h的动力学曲线呈反对数规律,在650~750 ℃下呈抛物线规律;随着温度升高,工业纯钛表面依次生成钝化膜(276 ℃)和氧化膜(276~457 ℃),且氧化膜中锐钛矿逐渐向金红石转变。李旭等[7]证明工业纯钛在600~800 ℃氧化48 h后的硬化层由氧化膜和溶氧层组成,主要物相为TiO2、Ti2O、Ti3O和Ti6O。在800 ℃氧化6 h后,氧化膜因氧化反应加剧和自身分解而开始脱落并出现分层现象,氧化反应在低温下受扩散控制,在高温下转变为受界面反应控制[11]。总体而言,由于氧化层的阻氧能力较差,工业纯钛只能在低温短时下服役。

近α钛合金(hcp结构)主要含有α稳定元素Al,Sn,Zr,Si等和少量β稳定元素Mo,V,Mn,Nb等,兼具α钛合金优异的抗蠕变性能和两相钛合金的强度,因此在航空航天领域得到广泛关注,并应用于制造发动机的重要部件[12]。Ti-1100和IMI834是目前国际上发展较为成熟的两种近α高温钛合金[13],这两种钛合金在600~750 ℃的氧化动力学曲线符合抛物线规律,氧化层(TiO2+表面薄层Al2O3层)致密且与基体附着良好[14]。不同的是,IMI834中的少量Nb(0.71%,质量分数)可降低Ti活度、增加Al活度,有利于形成连续致密的Al2O3保护膜,使得IMI834在650 ℃以上的抗高温氧化性能优于Ti-1100。除合金成分外,合金初始结构也显著影响其抗高温氧化性能。郭建忠等[15]证明具有片状α组织的铸态IMI834钛合金经热处理后晶粒细化,形成了以棒状α相为主的纵横交错的网状组织,使合金的高温综合性能提高。

Ti60和Ti600合金是由我国自主研发的两种典型近α钛合金,是航空发动机压气机高温部件的候选材料。Ti60合金中添加的Zr,Si和Nd有利于致密Al2O3氧化膜的生成,使之在650~700 ℃具有优异的抗氧化性能[11,16]。但在800 ℃时,富Sn和Nd相的析出诱导氧化膜剥离,导致合金抗氧化性能下降[11]。Ti600合金在700 ℃以下具有较好的抗氧化性能,氧化动力学曲线基本符合抛物线规律[17];但在750 ℃以上时氧化动力学曲线近似符合抛物线-直线规律,合金表面形成了易剥落的多层氧化膜,氧化层下方的溶氧层厚度和氧溶解度也随温度升高和时间延长而增加[18],不同温度下Ti600合金的氧化激活能如表1所示。

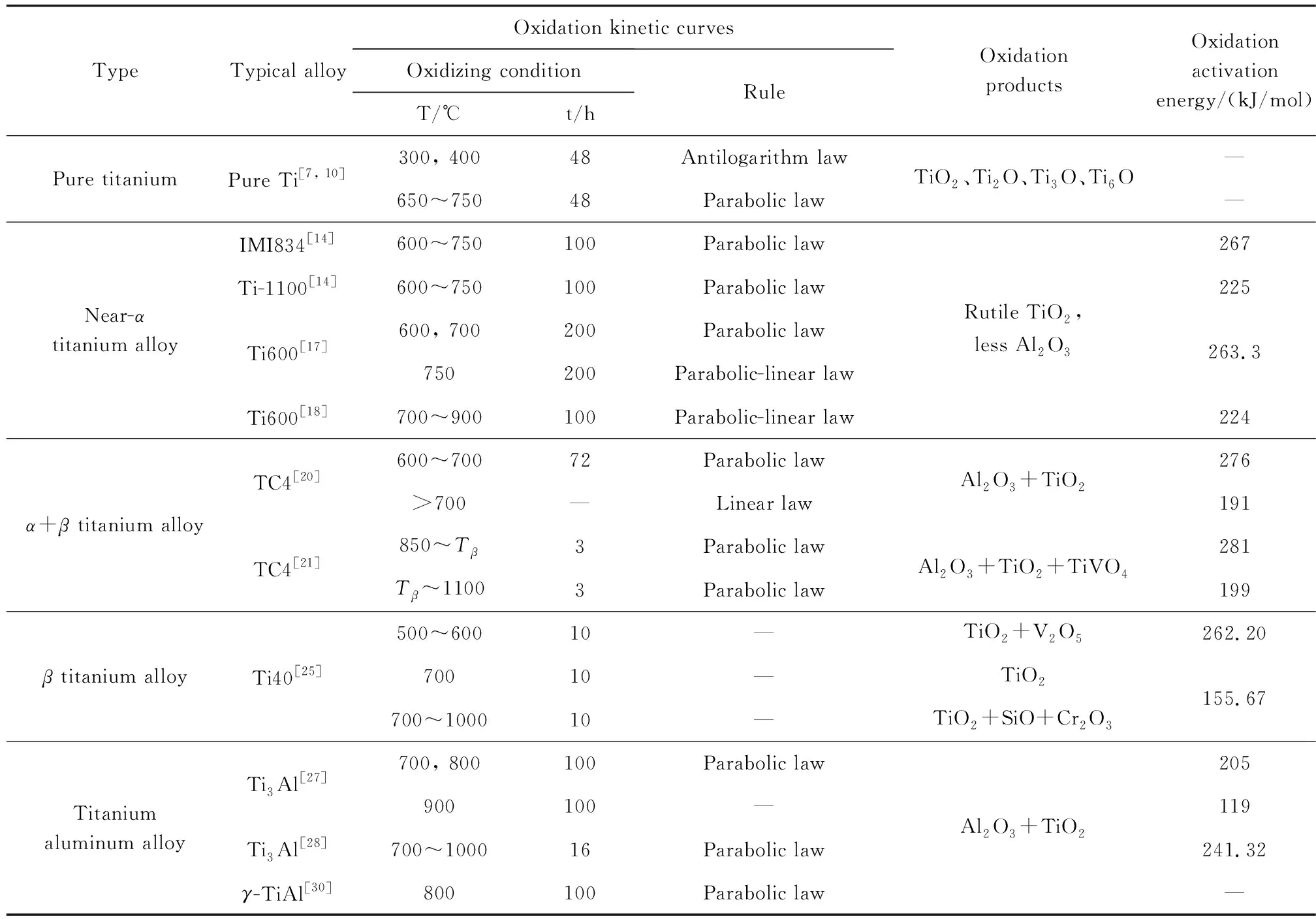

表1 几种典型钛及钛铝合金的高温氧化行为Table 1 High temperature oxidation behavior of several Ti-based and TiAl-based alloys

2.2 α+β钛合金

α+β钛合金是一种双相钛合金,在平衡相状态下,体心立方(body center cubic,bcc)相增多,从而使得该类钛合金在较高温度下不仅具有较高强度,而且具有一定韧性。其中,Ti-6Al-4V(TC4)是一种典型的α+β型两相钛合金,是当前使用最久、应用范围最大和产量最多的钛合金[19]。

Guleryuz等[20]证实TC4合金在600~700 ℃氧化72 h的动力学曲线近似符合抛物线规律,且氧化膜致密并与合金结合良好,氧化激活能为276 kJ/mol;超过700 ℃的氧化动力学曲线符合直线规律,且形成了多孔多层氧化膜,氧化激活能为191 kJ/mol;通过对溶氧层深度及硬度的测试,获得氧的扩散激活能为202 kJ/mol。Dong等[21]研究了TC4合金在850~1100 ℃高温氧化0.5~3 h的氧化行为,在高温短时氧化条件下其氧化动力学曲线近似符合抛物线规律,在高于和低于β相转变温度(Tβ)时其氧化激活能分别为199和281 kJ/mol;氧化过程由Ti,Al和V的外扩散以及O的内扩散控制,氧化膜由外部弥散分布的Al2O3和内部的TiO2及TiVO4组成,氧化膜与基体黏附良好无明显剥落;氧化层下方的α相区深度不仅受扩散过程控制,还受晶界和晶核取向的影响。对比发现,TC4的抗高温氧化性能低于上述几种高温近α-Ti合金。

2.3 β钛合金

β型钛合金(bcc结构)是β相固溶体组成的单相合金,该合金未经热处理即具有较高的强度,淬火、时效后合金可得到进一步强化,但热稳定性较差。高温下可使用的典型β型钛合金为Ti-V-Cr系(美国的Alloy C、中国的Ti40以及英国的Ti-25V-15Cr-2Al-0.2C)和Ti-Al-Cu系(俄罗斯的BTT-1/BTT-3和中国的Ti14)阻燃钛合金,该合金可以解决“钛火”故障并满足高推重比的需求,可用于航空航天零部件,相比而言Ti-V-Cr系合金综合性能更好[22]。我国以Alloy C合金(50Ti-35V-15Cr)为基础,研制了可在500 和550 ℃长期使用的Ti40阻燃钛合金[23]。从热力学出发,钛合金的燃烧和高温氧化无本质区别,因此,较多研究者从研究Ti40的高温、超高温氧化行为着手揭示其燃烧机制。

Zhao等[24]研究了Ti40合金在600~1050 ℃的恒温氧化行为,在600 ℃时该合金的氧化物为TiO2和V2O5;在700 ℃以上时V2O5挥发使氧化膜疏松多孔;当高于800 ℃时,氧化膜中存在SiO化合物,且SiO化合物含量随着温度上升而增多;继续升高温度,较大的内应力使氧化膜剥离;剥落后的氧化层分布有不连续的Cr2O3膜。冉隆城等[25]运用气固反应动力学模型研究了Ti40合金在500~1000 ℃的恒温氧化行为,结果表明,该合金在500~600 ℃时的氧化主要受O内扩散控制,活化能为262.20 kJ/mol;在700~1000 ℃时的氧化主要受界面反应控制,活化能为155.67 kJ/mol。李旭升等[26]证明Ti40合金在1000~1500 ℃超高温氧化时,氧化表层分别经历了V2O5的熔化蒸发、TiO2晶粒的长大以及表面氧化层的剥落,氧化层剥落后的合金受表面TiO2和Cr2O3混和致密氧化膜以及V和Cr富集层的双重保护,可有效阻止O的内扩散,为Ti40合金的抗超高温氧化提供了良好保障。由此可见,Ti40合金中V2O5的挥发会显著影响氧化层的保护性能。

2.4 TiAl合金

相比于常规钛合金,TiAl合金具有高熔点、低密度、高弹性模量、优异高温蠕变性能和阻燃性等优点,是理想的高温结构材料。钛铝基合金有多种金属间化合物,主要有Al含量较多的γ-TiAl和Al含量较少的Ti3Al。刘俊等[27]发现Ti3Al合金(Ti-24Al-14Nb-3V-0.5Mo)在700 ℃氧化时具有良好的抗氧化性,氧化层主要由颗粒状TiO2和针状Al2O3组成,但在800和900 ℃时因氧化层疏松且部分剥落导致合金抗氧化性能大幅降低;随着温度的升高,合金氧化激活能从205降到119 kJ/mol。Qian等[28]证明Ti3Al合金(Ti-24Al-14Nb-3V-0.5Mo-0.3Si)在700~1000 ℃空气中氧化16 h的氧化动力学曲线均近似符合抛物线规律,但当温度高于900 ℃时合金的抗氧化性变差,氧化激活能为241.32 kJ/mol。对比这两种Ti3Al合金可以发现,虽然它们成分相近,但氧化激活能数值差别较大,这是由两种基体合金的组织不同导致的。

γ-TiAl的Al含量一般在45%(原子数分数)左右。Park等[29]证明γ-TiAl合金在700 ℃下恒温氧化2000 h时,在由TiO2外层和Al2O3内层组成的氧化膜上形成了θ-Al2O3晶须;在900和1000 ℃恒温或循环氧化100 h后的氧化膜由外到内分布为TiO2/α-Al2O3/TiO2+α-Al2O3混合层;Al,Nb,W,Si等合金元素可有效抑制TiO2生成,并促进Al2O3生成,使γ-TiAl合金呈现优异的抗氧化性能。除合金元素外,微观组织也显著影响合金的抗氧化性能。刘杰等[30]通过热处理获得了近片层和全片层两种显微组织的γ-TiAl合金,二者在800 ℃下氧化100 h的氧化动力学曲线均符合近抛物线规律,但近片层组织中的氧化物尺寸更小,表现出较高的抗氧化性。总体而言,虽然γ-TiAl中Al含量较高,但由于O与Ti,Al的亲合势接近,在高温氧化过程中依然无法获得单一的保护性Al2O3氧化层。

表1列出了上述几种典型钛及钛铝合金在不同温度下的氧化动力学规律、氧化产物及氧化激活能。氧化激活能在一定程度上可以反映合金的氧化机制,其数值大小与合金成分及组织密切相关。对于钛合金而言,氧化膜的致密完整性及Al2O3的含量是影响其抗高温氧化性能的主要因素,低温下的氧化一般受扩散过程控制,而高温下的氧化则受界面反应控制。对于TiAl合金而言,虽然其抗氧化性能较一般钛合金有所提高,但不管是Ti3Al还是γ-TiAl合金,其表面氧化层均不是致密的Al2O3保护膜,而是TiO2与Al2O3的混合物,因此TiAl合金抗高温氧化能力有限。

3 钛合金的高温防护

改善钛合金的抗高温氧化性能,可以采用合金化及表面改性技术实现,表面改性包括涂覆高温防护涂层、表面合金化及表面强化。

3.1 合金化

合金化是通过调控合金中的化学成分,形成固溶体或者化合物,从而改变钛合金的微观组织和氧化膜形态,达到提高其抗氧化能力的目的。常见的合金元素有Al及第三元素(除Al以外的其他合金元素)[31]。

众所周知,Al是提高钛及钛铝合金抗高温氧化性能最有效的元素。随着Al含量增加,氧化膜中Al2O3的比例增加;高浓度Al可以选择性地氧化成单一氧化铝膜,有效阻止Ti和O的扩散,从而提高合金的抗高温氧化性能。此外,Al的加入可以降低合金密度,增加固溶体的原子键合力,提高合金的高温强度[9,32,33]。

通常,第三元素通过控制化合价促进Al2O3形成、形成扩散障阻碍氧和基体元素互扩散、改变初始氧化物使Al2O3优先生成这3种方法来提高钛及钛铝合金的抗高温氧化性能[34]。Si不仅可以细化TiO2晶粒尺寸,还可以促进Al的扩散、抑制Ti4+的外扩散及TiO2的生成[35]。此外,Si4+可溶解于TiO2晶格间隙位置,通过减少氧空位数量来抑制氧在氧化膜中的扩散。加入1%(质量分数)的Si使Ti-6Al-4V合金在637~937 ℃氧化518.4 ks的氧化增重显著降低,抛物线规律区扩大,同时合金的塑性降低、抗拉强度提高[36]。

Nb对于提高钛及钛铝合金的抗高温氧化性能发挥着重要作用。Nb和Ti具有相同的价电子结构和离子半径,因此Nb5+可置换TiO2中的Ti4+,导致O2-空位减少,进而降低氧化层中氧和金属离子的扩散速率并抑制TiO2的生成;此外,钛合金在氧化时表面有可能生成TixN,它可有效阻碍氧离子扩散到基体内部,而Nb对TixN具有很好的稳定作用。在这两种作用下,Xu等[37]发现Nb和Si改性的工业纯钛(Ti-0.5Nb-0.5Si)在850 ℃氧化100 h的氧化增重仅为工业纯钛的12.7%。Song等[38]研究了添加不同质量分数Nb元素(0.5%,1.0%,1.5%和2.0%)的Ti-1100合金在650 ℃下氧化100 h的循环氧化行为。结果表明,随着Nb含量增加,该系列合金的平均增重先减小后增大,氧化动力学曲线符合抛物线规律,其中Ti-1100-1.0Nb合金的抗氧化性能最好。这是因为Nb不仅可以阻碍氧离子扩散,还提高了Al的活性,促进了氧化层中致密Al2O3膜的生成;同时Nb降低了氧在α-Ti中的溶解度,削弱了溶氧脆性层的危害。但是,当Nb含量较高时,会促进Zr,Si及α-Ti在氧化膜/基体的界面富集,生成的(TiZr)6Si3可能导致TiO2膜开裂剥落。李虹等[39]采用第一性原理计算研究了Nb掺杂对γ-TiAl抗氧化能力的影响,发现Nb掺杂既能显著降低氧的溶解和扩散,又可以减弱Ti和Al空位的形成能力,从而阻碍表面氧扩散到γ-TiAl基体内部进行氧化,进而减慢内部金属原子外扩散到表面发生氧化的速率。此外,Nb掺杂可降低杂质含量,是一种存在明显局域性的近程作用。但合金中Nb含量过高会破坏γ-TiAl相的稳定性,因此Nb对γ-TiAl合金的作用与其含量和分布有关。Jiang等[40]指出,当Nb固溶于TiO2中时,Nb的添加可通过阻碍TiO2的传质来提高γ-TiAl合金的抗氧化性能,这与Roy等[41]研究的Nb对提高Ti3Al合金抗氧化性能的作用机理一致;但当Nb含量过高(TiAl-30%Nb)时,TiAl合金除生成TiO2和Al2O3氧化物外,还有不利于形成致密氧化膜的AlNbO4及TiNb2O7生成。

Cr对于钛及钛铝合金的抗高温氧化性能具有双重效应。一方面,当Cr含量较低不足以使涂层形成保护性Al2O3膜时,内氧化层中存在大量Cr掺杂,低价Cr阳离子通过掺杂作用增加氧空穴浓度,从而加速TiO2的生长,不利于钛及钛铝合金抗氧化性能的提升[9]。另一方面,Cr可以降低合金中生成保护性Al2O3所需的临界Al含量,促使Al2O3生成,同时Cr2O3可以阻碍离子传输,综合作用使TiAl合金的抗高温氧化性能提高[42]。Jiang等[43]研究了Cr对TiAl-Nb合金在800 ℃氧化200 h的氧化行为的影响,发现随着Cr含量增加,合金的氧化增重增加,但是在前100 h氧化时,Cr2O3与松散的TiO2、Al2O3氧化膜结合,提高了氧化膜的致密性,使合金后100 h的氧化速率降低。

单独添加Mo元素对钛铝合金抗氧化性能的改善作用有限,因此往往需要与其他合金元素复合添加到合金中[44,45]。Neelam等[44]对比研究了2%Cr、2%Mo单独掺杂及1%Cr+1%Mo(原子数分数)共掺杂对γ-Ti-46.5Al-5Nb-0.3B合金在900 ℃的高温氧化行为的影响。结果表明,所有合金均表现为抛物线氧化,氧化速率接近,但循环氧化特性不同。含Mo合金可形成更多的Al2O3,但较高的压应力和应变导致氧化层在循环氧化条件下剥落;而富Cr合金则相反。宋庆功等[46]采用第一性原理计算了Mo含量对γ-TiAl合金性能的影响,发现当Mo含量为4.0%~7.4%(原子数分数)时,其阻碍间隙O原子扩散的势垒增大,提高了Al空位扩散能力、抑制了Ti空位扩散能力,这对在γ-TiAl基体表面生成α-Al2O3连续致密氧化膜有重要作用。

Zr是一种中性元素,可以通过强化α相达到提高钛合金抗蠕变性能的目的。少量Zr可以促进氧化物的晶粒形核,改善氧化初期形成的氧化层特性,细化氧化物颗粒,抑制氧的扩散,从而改善钛及钛铝合金的高温氧化性能[47]。

W在一定程度上也可以提高钛铝合金的抗高温氧化性能。Xu等[48]发现高W含量(4%,质量分数)可以增加氧化激活能,使Ti-6.5Al-2Sn-4Hf-2Nb合金表面形成更均匀致密的复合氧化物,从而显著提高合金的抗氧化性能。

B也是提高钛及钛铝合金抗高温氧化性能的重要元素。Brice等[49]发现B改性的Ti-6Al-4V-1B合金在650~950 ℃下具有优异的抗高温氧化性能,他们认为B使氧化膜变薄、裂纹减少且与基体黏附力增强,从而可以通过“关闭”氧源(如氧化裂纹)来减少O的进入及随后的分解;其次,B可能会影响空位浓度,进而限制O在氧化层或基体中的扩散,具体的抗氧化机理尚不明晰。但是,Boehlert等[50]证实在TC4合金中加入1%(质量分数)的B会生成TiB金属间化合物,在低于整体屈服应力时TiB晶须开裂成为裂纹源,降低了钛合金的断裂韧性和疲劳性能。

近年来,稀土元素被广泛应用于提高钛及钛铝合金的抗高温氧化性能。稀土元素的主要作用如下[51-54]:促进Al2O3形核并抑制TiO2生长,细化氧化膜晶粒尺寸,提高氧化膜和基体的结合力;稀土元素与氧亲和性较强,通过内氧化生成Re2O3来降低氧分压进而净化基体;此外,可以增加Al活度并降低临界Al含量,促进Al的选择性氧化及致密Al2O3氧化膜的生成。如Luan等[55]制备了B(0.02%,质量分数)和Y(0.02%~1.0%,质量分数)共改性的Ti-6Al-4V钛合金,B不仅可以细化晶粒,还可以增强晶界,提高合金韧性;而Y则可以通过减缓氧化动力学来提高合金的抗氧化能力。但是,Dai等[9]证实过量的稀土元素可以和铝形成第二相并在晶界偏析,导致合金氧化层开裂、抗高温氧化性能下降。

上述研究表明,合金化元素的种类及含量显著影响钛及钛铝合金的抗高温氧化性能。在实际应用中,往往采用多元素合金化来提高钛合金的高温综合性能。为使共同添加的多种合金化元素能够合理匹配,并确保高温钛合金的结构稳定性,人们提出多种合金设计方法用于指导多元高温钛合金的成分设计,包括Al当量法、d电子合金理论、BP神经网络法及电子浓度e/a控制法[56]。此外,车晋达等[56]基于固溶体合金中的“团簇加连接原子”模型对Ti1100的成分进行了解析,其团簇成分式为[Al-(Ti13.7Zr0.3)](Al0.69Sn0.18Mo0.03Si0.12)。在此基础上,采用相似元素替代原则设计了添加微量元素Hf,Ta和Nb的系列合金成分,即[Al-(Ti13.7Zr0.15Hf0.15)](Al0.69Sn0.18Si0.1-(Mo/Ta/Nb)0.03),结果发现,在800 ℃氧化100 h后,添加Hf,Ta和Nb微量元素的合金抗氧化性能明显优于Ti-1100合金,这是因为Hf元素可强烈阻碍O原子扩散,Ta和Nb促使合金表面生成薄且致密的TiO2及Al2O3氧化层。王丽杰[57]基于密度泛函理论的第一性原理方法,从原子平均形成能、间隙O原子的形成能、Ti空位和Al空位的形成能等方面研究了Si,Y和Ta替位双掺杂对γ-TiAl基合金抗氧化性的影响。结果显示,控制双掺杂γ-TiAl体系的制备条件,使杂质原子同时替位Ti原子,可提高Al空位的活性,从而促进合金表面生成致密的α-Al2O3。

实现钛合金的工业化应用需要大量的实验基础数据,但实验花费昂贵且耗时,如氧化过程涉及多个参数(温度、时间、气氛、合金成分等)。通过总结钛合金的高温氧化实验数据,Bhattacharya等[58]建立了机器学习数据库,通过统计(机器)学习模型来预测钛合金高温氧化的抛物线速率常数(kp),以Nb改性的Ti-1100合金为例,发现其模拟计算的抛物线速率常数与实验值一致。由此可见,机械学习模型可用于设计具有优异抗高温氧化性能的新型钛合金,并加快钛合金的实际应用。

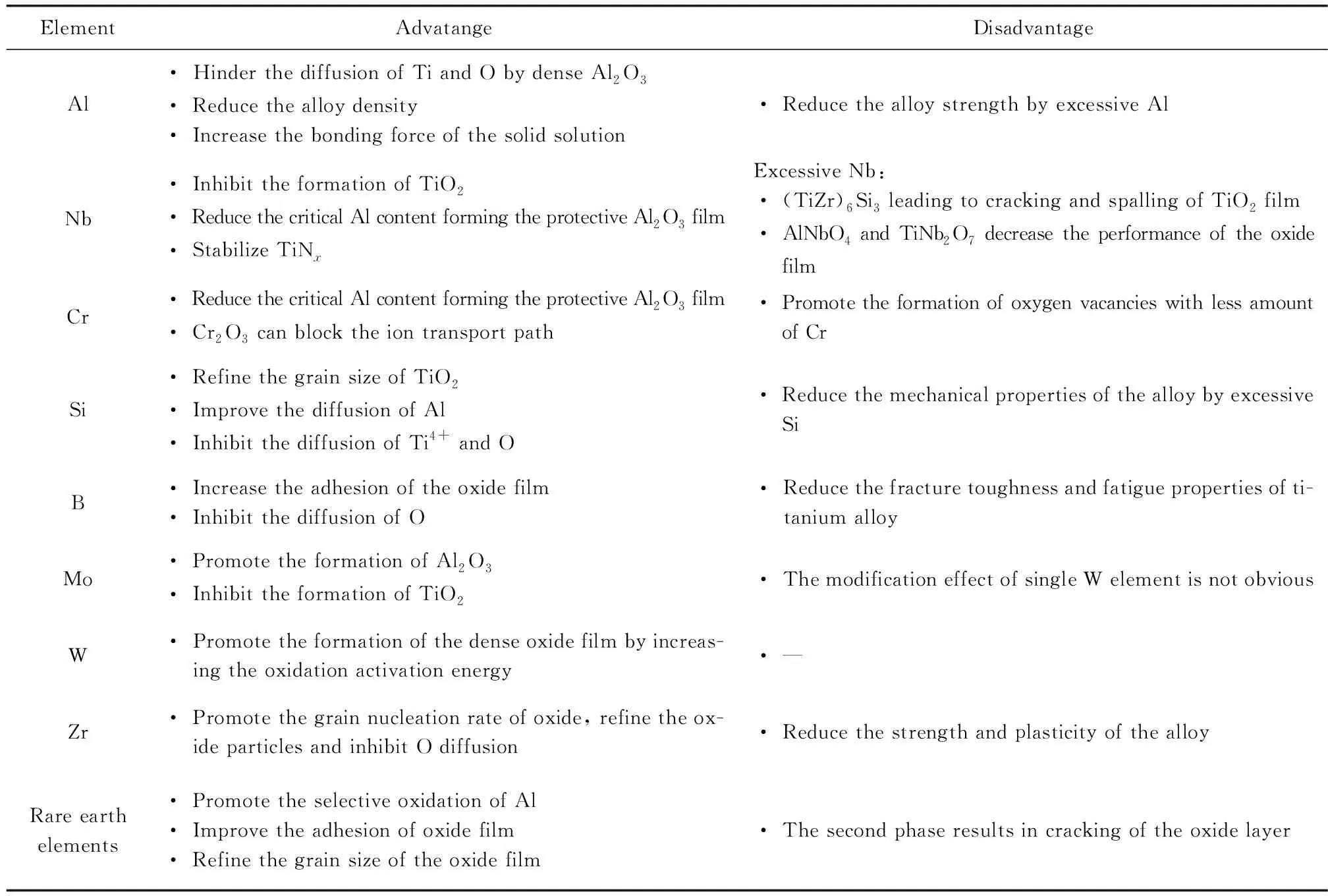

综上所述,合金化可以在一定程度上改善钛及钛铝合金的抗高温氧化性能。表2总结了以上常用合金化元素的主要作用和缺点,表3总结了各国研制的高温钛合金的化学成分和最高使用温度[9]。可以看出,随着最高使用温度的升高,合金成分体系更加复杂,合金元素含量也更高。然而,合金化元素含量需精确控制,当合金元素添加量较小时,对钛合金高温性能的提升效果不明显;但添加量过大时又会严重降低钛合金的力学性能,因此合金化对钛合金高温性能的改善作用有限。为了协调钛合金的抗高温氧化性、抗蠕变性和组织稳定性无法兼顾的矛盾,一般要求合金中的铝含量和铝当量分别不超过6%和9%(质量分数),且高温钛合金只能在略高于600 ℃的温度下使用。若要进一步通过合金化来提高钛及钛铝合金的抗高温氧化性能,未来可结合计算机模拟、机器学习等先进手段,通过合金化设计实现综合性能高、资源消耗少、竞争优势强的新型抗高温钛合金结构材料的高效制备。

表2 常见合金化元素及其作用Table 2 The role of some common alloying elements

表3 高温钛合金的化学成分和最高使用温度[9]Table 3 The chemical composition and maximum service temperature of the high temperature titanium alloys[9]

3.2 表面改性

3.2.1 涂覆高温防护涂层

在钛合金表面设计制备高温防护涂层,既可以保证钛合金的力学性能,又可以使钛合金兼具优异的抗高温氧化性能和腐蚀性能,是对钛合金进行高温防护最有效的方法。针对钛合金的高温氧化失效问题,已发展出了多种体系的高温防护涂层,按照涂层性质可以分为金属基涂层和陶瓷涂层两大类。

3.2.1.1 金属涂层

金属基高温防护涂层主要包括Al涂层、Al-X涂层、Ti-Al-X涂层、MCrAlY热障涂层、准晶涂层及高熵合金涂层。

1)Al涂层

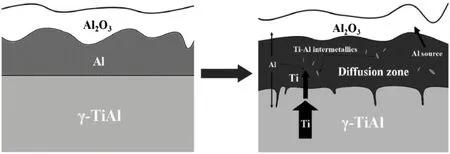

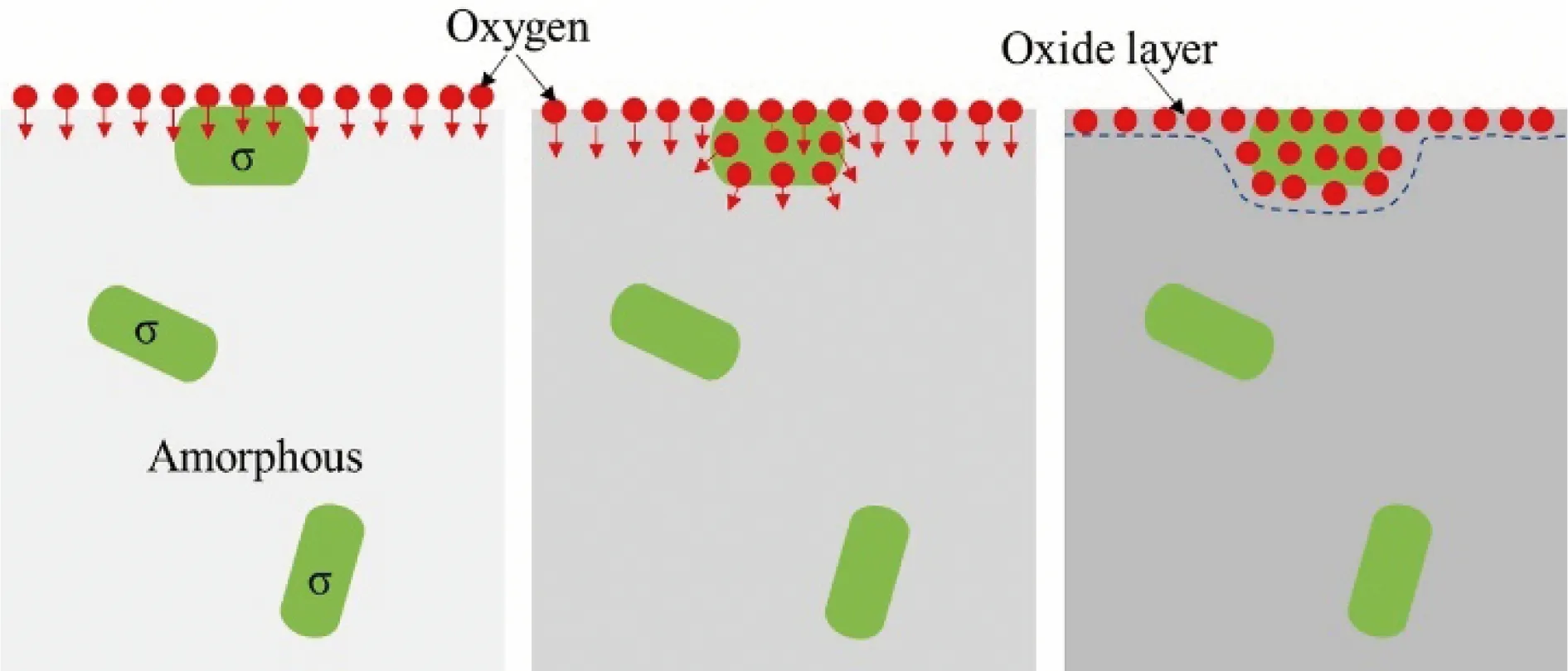

Al是提高钛合金涂层抗氧化性能最重要的元素,它是通过生成致密的Al2O3氧化膜来提高钛合金的抗高温氧化性能。磁控溅射[59]、粉末包埋渗[60]、电弧离子镀[61]、喷涂[62]等方法是在钛合金表面制备Al涂层的常用方法。在高温氧化过程中,涂层表面除了生成保护性Al2O3涂层之外,由于钛合金中Al含量远低于生成致密Al2O3保护膜的临界含量,使得基体和Al涂层之间发生元素互扩散,随着氧化温度的升高及氧化时间的延长,氧化层下出现贫铝层而加速非保护性TiO2膜的生成,且Al涂层和基体元素扩散容易生成TiAl3脆性相而削弱基体力学性能[44,45,60]。为减缓Al涂层的退化,Xu等[63]通过磁控溅射在γ-TiAl合金上沉积了Al2O3/Al复合涂层,在1000 ℃恒温氧化100 h后,涂层没有开裂和剥落,其抗氧化性能显著提高。如图1所示,在氧化过程中,层间Al一方面为表面Al2O3的生成提供充足Al源,另一方面与基体中的Ti生成TiAl3,有效抑制Ti的外扩散。氧化100 h后,由于Al的内扩散和外扩散,Al层被消耗,形成Ti-Al互扩散区,有利于提高涂层与基体的结合力。此外,SiO2/Al复合涂层[64]也可降低Al层的退化。在900 ℃氧化100 h后,表面电沉积SiO2层可降低O的内扩散,而磁控溅射Al中间层与基体发生反应,生成多层氧化膜(SiO2+Al2O3/Al2O3/Ti5Si3+Al2O3),使复合涂层抗氧化性能优于单一Al涂层和SiO2涂层。

图1 Al2O3/Al涂层在1000 ℃恒温氧化机理图[63]Fig.1 Oxidation mechanism of the Al2O3/Al coating at 1000 ℃[63]

由此可见,通过在Al涂层表面设计惰性氧化物层可以有效延迟Al涂层的退化。但长时间氧化后,Al层依然可被消耗完,导致复合涂层寿命较短。

2)Al-X涂层

Al-X涂层主要包含Al-Si、Al-Cr和Al-Pt涂层等。Al-X涂层具有高铝含量和优异的热稳定性,可改善涂层的力学性能和抗高温氧化性能。

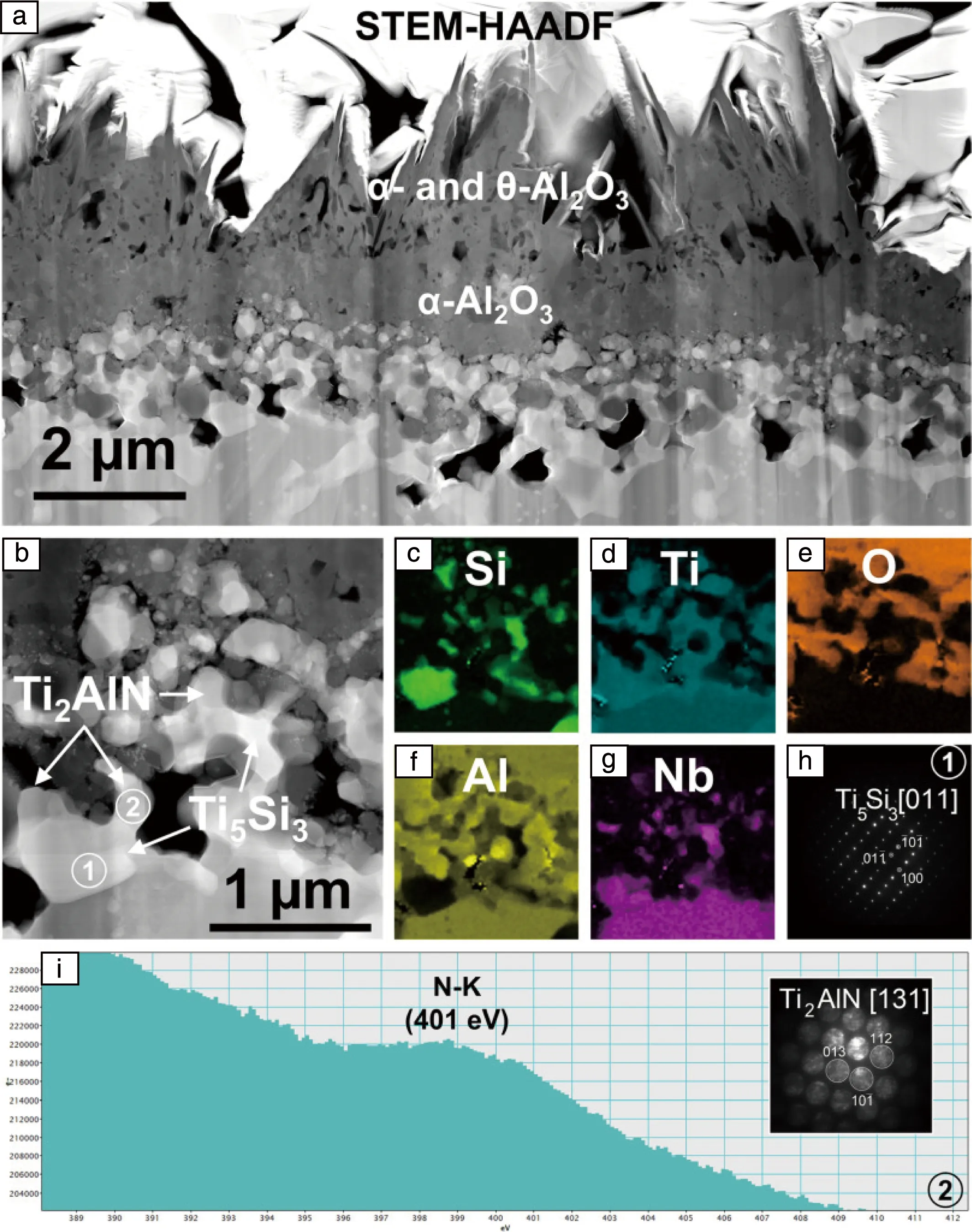

Swadzba等[65]通过粉末包埋渗方法在γ-TiAl合金上分别制备了Al-80Si和Al-90Si涂层(质量分数),发现Si元素可以提高Al的活性从而增加涂层厚度,两种涂层由外及内主要由较厚的TiAl3层和较薄的TiAl2层组成,层内均分布有大量细小的Ti5Si3相。在850 ℃下循环氧化3013 h(131次)后,氧化增重仅为0.7~0.8 mg/cm2。氧化层形貌如图2所示,虽然金属基体界面层上生成了Ti5Si3扩散障,但由于Al在其中的溶解度较低,使氧化层依然生成薄而连续的α-Al2O3层,同时含有少量θ-Al2O3,没有SiO2和TiO2生成。随着Al的消耗,α-Al2O3层下的低氧分压促使Ti2AlN的生成。不同的是,Al-80Si比Al-90Si涂层具有更高的化学稳定性,循环氧化之后依然保留较高含量的Al。但是,固体粉末包埋渗制备Al-Si涂层存在气相传输过程,有可能污染涂层进而影响其防护性能。为解决此问题,发展了机械合金化、热浸镀、冷喷涂等涂层制备工艺。Nouri等[66]将含Al粉和Si粉的浆料涂覆在γ-TiAl基体上后,在1000 ℃的Ar气氛中进行了6 h的扩散处理,获得了明显的三重区域结构:外层为TiAl3层和分散在其中的Ti7Al5Si12晶粒,中间层包含TiAl3和Ti5Si3化合物,内层为TiAl2,涂层在1000 ℃氧化200 h后的氧化增重仅为基体的1/10。Chen等[67]采用机械合金化方法在Ti-6Al-4V合金上制备了Al-Si涂层,涂层由外层Ti-Al-Si、内层TiAl3、界面Ti5Si3层和Al扩散层组成,使钛合金在850 ℃的抗氧化性能提升。近年来,冷喷涂也被广泛用于各种涂层的制备。Huang等[68]通过冷喷涂及热处理(600 ℃+2 h)的方法在γ-TiAl合金上制备了Al-40Si涂层。该涂层主要由Ti(Al,Si)3组成,在950 ℃氧化1000 h后,在扩散涂层内部原位生成了具有网状结构的Ti5Si3相,可阻止基体和涂层元素之间的互扩散,显著提高涂层寿命。

图2 γ-TiAl基体上Al-90Si涂层在850 ℃循环氧化后的氧化层截面STEM-HAADF照片(a,b)以及Si(c),Ti(d),O(e),Al(f)和Nb(g)元素分布图,图2b位置1处Ti5Si3的电子衍射花样(h),图2b位置2处Ti2AlN的电子衍射花样和EELS图谱(证实存在N元素)(i)[65]Fig.2 Cross-sectional STEM-HAADF images of the oxide scale formed on the Al-90Si coating on γ-TiAl (a,b)along with elemental distribution of Si (c),Ti (d),O (e),Al (f)and Nb (g)after the cyclic oxidation test at 850 ℃,as well as electron diffraction patterns for Ti5Si3 (marked as 1)(h)and Ti2AlN along with corresponding EELS spectrum demonstrating the presence of nitrogen in the area marked as 2 (i)[65]

研究表明[69],Al-Cr涂层可以在钛合金表面形成具有一定塑性的TiAlCr相,提高涂层力学性能的同时,使涂层在高温氧化过程中优先形成保护性的Al2O3保护膜。Chen等[70]通过机械合金化方法在纯Ti基体上制备了Al-Cr涂层,发现Al含量及球磨时间显著影响涂层厚度及致密度,当Cr和Al的质量比为70∶30、球磨时间为5~7 h时,涂层抗氧化性能最佳,在850 ℃氧化100 h后涂层表面生成了致密的α-(AlxCr1-x)2O3,并在涂层内部生成AlCr2,二者综合作用可阻止O的快速扩散,从而显著提高纯Ti的抗高温氧化性能。由于Cr和Si元素都能改善涂层的抗高温氧化性能,Chen等[71]采用相同方法在Ti-6Al-4V合金上制备了Al-Cr/Al-Si双层涂层和Al-Cr-Si单层涂层,发现双层涂层在850 ℃氧化时形成连续的TiAl3层,在高温下可有效保护基体;但单层涂层在该温度下氧化严重并形成了多孔氧化膜。因此,通过优化涂层成分及结构设计、制备工艺参数,可有望进一步提高Al-X涂层的抗高温氧化性能。

Al-Pt涂层具有良好的力学性能及抗氧化性能,在钛合金的表面高温防护方面也有广泛的研究和应用。Al-Pt涂层一般的制备工艺是:电镀Pt—真空扩散提高结合力—扩散渗Al—退火[72]。在钛合金上制备的Pt-Al涂层结构特征为:外层为富Pt相PtAl2,中间为TiAl3层,内层为互扩散区。为了降低Al-Pt涂层在制备过程中高温退火对钛合金基体组织及力学性能的影响,Delmas等[73]采用金属有机化学气相沉积(metal organic chemical vapor deposition,MOCVD)方法,通过计算流体动力学优化沉积参数,选择不同的前驱体在Ti6242合金上先镀Pt后镀Al,实现了Al-Pt涂层的低温(573~623 K)制备,该涂层在600 ℃氧化90 h后生成了由γ-Al2O3和δ-Al2O3组成的氧化层,提高了基体的抗氧化能力[74]。但Al-Pt涂层的高成本限制了其广泛应用。

3)Ti-Al-X涂层

在Ti-Al系涂层中,TiAl涂层的Al含量较少不足以生成足够的Al2O3,且Al的扩散速率较低。提高Al含量虽然可以使涂层中生成具有优异抗氧化性的TiAl3相,但TiAl3的本征脆性及它与钛合金基体的热失配使涂层容易开裂剥落,导致局部灾难性氧化。因此,向Ti-Al系涂层中添加第三种元素,提高Al的扩散速率、改善涂层与基体的相容性及热失配,是提高Ti-Al-X涂层抗氧化性能的重要思路。目前,向Ti-Al涂层中加入的第三种元素主要有Si,Cr和Nb等。

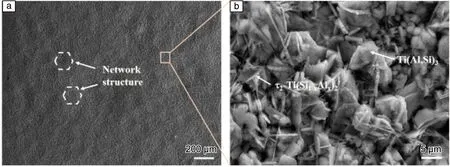

Dai等[75]采用激光表面合金化技术在TC4合金上制备了不同Si含量的Ti-Al-Si涂层,Ti-Al涂层由于较大的脆性及与基体的热膨胀系数差异使其内部出现大量裂纹,而Ti-Al-Si涂层完整致密;由于Ti5Si3的弥散强化作用,Ti-Al-Si涂层硬度显著增加;掺Si还细化了涂层晶粒,并且Si元素的加入可增加Al的活度,抑制TiO2的生成,从而促进致密Al2O3氧化膜的生成。因此,在Al和Si元素的协同作用下,具有相同Al含量的Ti-Al-Si涂层抗高温氧化能力优于Ti-Al涂层,这和刘洪喜等[76]的研究结果一致。Hu等[77]采用热浸镀法在TC4合金上实现了原位自生Si梯度变化Ti-Al-Si涂层的制备,在800 ℃高温氧化过程中,涂层和基体反应生成了Ti3Al/TiAl/TiAl3+Ti5Si3结构层,该结构层可防止裂纹向基体扩展,从而阻止氧原子通过裂纹向基体扩散。为进一步降低涂层氧化过程中的开裂倾向,Li等[78]对具有网络结构的TiB晶须增强Ti6Al4V合金进行了热浸镀硅及后续热处理,进而制备出具有网络结构的Ti-Al-Si涂层(图3),涂层外层由分布有τ2-Ti(Si1-xAlx)2相的较厚Ti(Al,Si)3层组成,内层为较薄的τ2-Ti(Si1-xAlx)2。在氧化过程中,Si既可促进Al2O3生成,又可抑制TiO2生成,同时界面反应产物Ti5Si4层可阻止基体和涂层之间的互扩散,且特殊的网络结构使涂层在氧化过程中没有开裂,综合作用提高了基体的抗高温氧化性能。

图3 TiBw/Ti6Al4V复合材料表面Ti-Al-Si涂层表面形貌[78]Fig.3 The surface morphology of the Ti-Al-Si coating on TiBw/Ti6Al4V composites[78]

Cr元素也能改变涂层中Al的活性,它对涂层抗氧化性能的影响与其含量密切相关。闫伟等[79]采用电弧离子镀技术在Ti60基体上制备了Ti-48Al-5Cr和Ti-48Al-12Cr两种涂层,发现涂层中Cr含量较低时,表面氧化膜中氧离子的空位浓度增加,可促进TiO2的生成,在相同条件下生成的氧化层较厚;而Cr含量增加,降低了热力学和动力学上形成Al2O3膜所需要的最低Al含量,促进了保护性Al2O3膜的形成,但Cr含量过高时涂层脆性增加。也有研究表明[80],涂层中Laves相Ti(Cr,Al)2具有低氧渗透率,可促进Al2O3的生成;但在高温长时暴露时,涂层中的Al和Cr不断被消耗,随之Ti(Cr,Al)2发生溶解,且γ相转变为α2-Ti3Al,导致涂层氧化失效。

Dai等[81]采用激光表面合金化技术在TC4合金上制备了不同Nb含量的Ti-Al-xNbx涂层,Nb降低了Ti-Al-xNbx涂层的开裂倾向。Ti-Al和Ti-Al-xNbx涂层在800 ℃氧化时,表面氧化层主要为TiO2和Al2O3,两种涂层的氧化增重分别为基体的1/5.9和1/15。随着Nb含量增加,氧化层中Al2O3含量增加。另外,Nb可提高氧化层与涂层间的结合力,进一步提高了涂层的抗高温氧化性能。

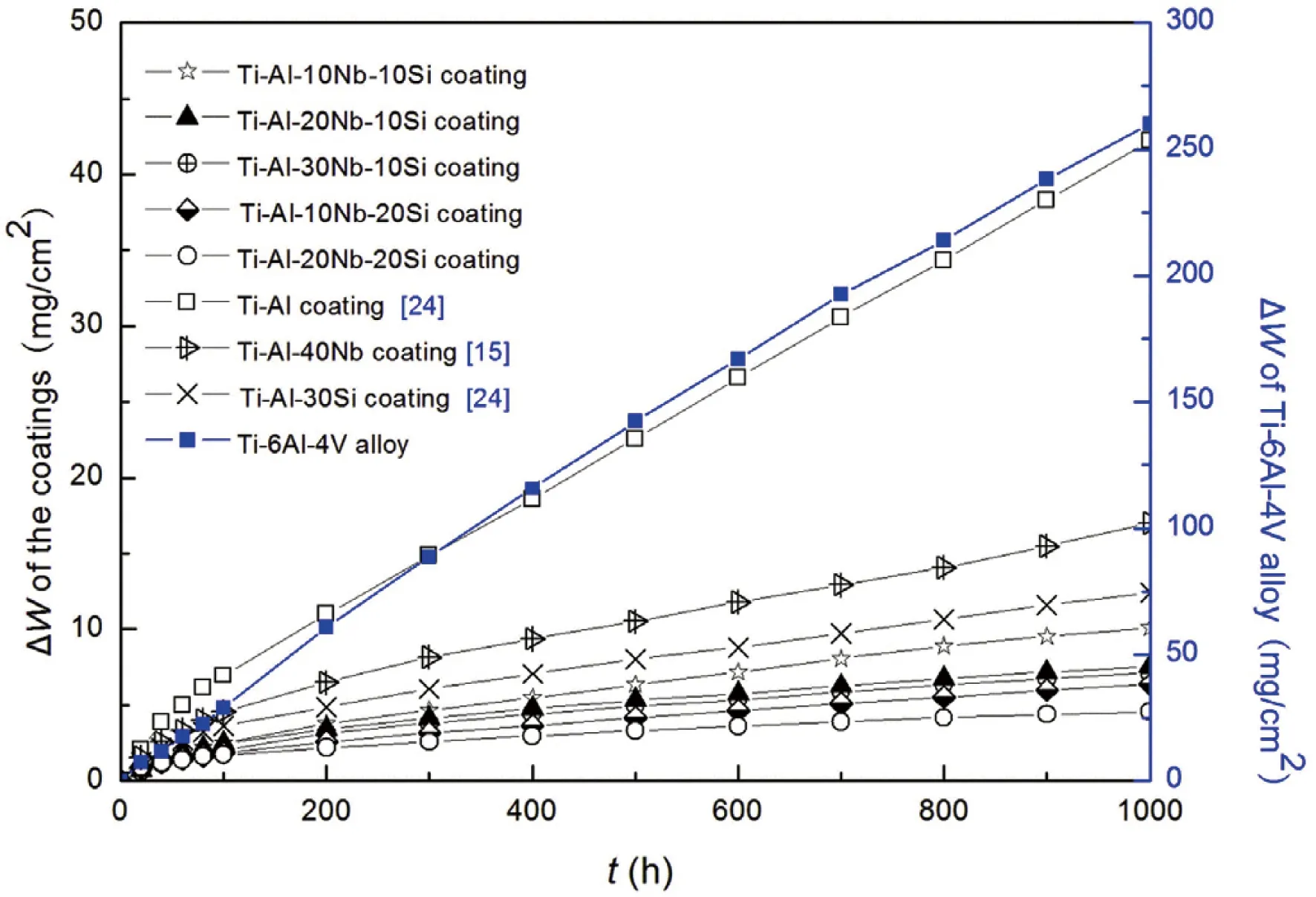

为进一步改善三元Ti-Al-X涂层的抗氧化性能,可加入多种元素形成Ti-Al-X基多元涂层。如微量Y的添加可以改善Ti-Al-Cr涂层的抗高温氧化性能,Y具有钉扎效应,通过在氧化物和基体界面偏聚而阻碍氧化物的晶粒生长[82]。TC4合金表面激光熔覆Ti48Al2Cr2Nb涂层在800 ℃的抗氧化能力比TC4基体提高10倍[83]。Dai等[6]对TC4表面的Ti-Al涂层进行激光表面合金化得到不同Nb和Si含量的Ti-Al-(10~30)Nb-(10~20)Si涂层,涂层主要由TiAlx和Ti5Si3组成。如图4所示,该涂层在800 ℃氧化1000 h后的氧化增重远小于TC4基体和Ti-Al涂层。Nb和Si共同作用使Ti-Al涂层的氧化机理由反应和扩散共同控制转化为单一的扩散控制,促进了Al的外扩散,阻止了Ti向氧化层/涂层界面的外扩散,使Nb和Si含量较高的TiAl20Nb20Si涂层的氧化膜由较多保护性Al2O3和少量TiO2组成。此外,Nb和Si细化了氧化膜晶粒尺寸,降低了氧化膜生长应力、增加了氧化膜和涂层结合力,使氧化膜在整个氧化过程中没有剥落,且在800 ℃的75%Na2SO4+25%NaCl(质量分数)熔盐介质中呈现优异的抗腐蚀能力[84]。Laska等[85]采用磁控溅射方法分别在两种γ-TiAl合金Ti-48-2-2(Ti-48Al-2Cr-2Nb,GEnxTM喷气发动机材料)和TNM-B1(Ti-43.5Al-4Nb-1Mo-0.1B,PW1100GTM齿轮传动涡扇发动机材料)上沉积了Y和Zr改性的TiAlCr涂层,相同基体上两种涂层的抗高温氧化性能均大于单一的TiAlCr涂层,但掺Y涂层的抗开裂能力较高,且Ti-48-2-2基体中含有2%Cr(原子数分数)可减缓涂层中Cr的退化,因此该基体上的涂层抗氧化性能更加优异。由此可见,涂层抗高温氧化性能与其涂覆基体密切相关。

图4 TC4合金、Ti-Al涂层和TiAlxNbySi涂层在800 ℃氧化1000 h的氧化动力学曲线[6]Fig.4 Oxidation kinetics curves of the samples (TC4 alloy,Ti-Al and TiAlxNbySi coatings)oxidized at 800 ℃ for 1000 h[6]

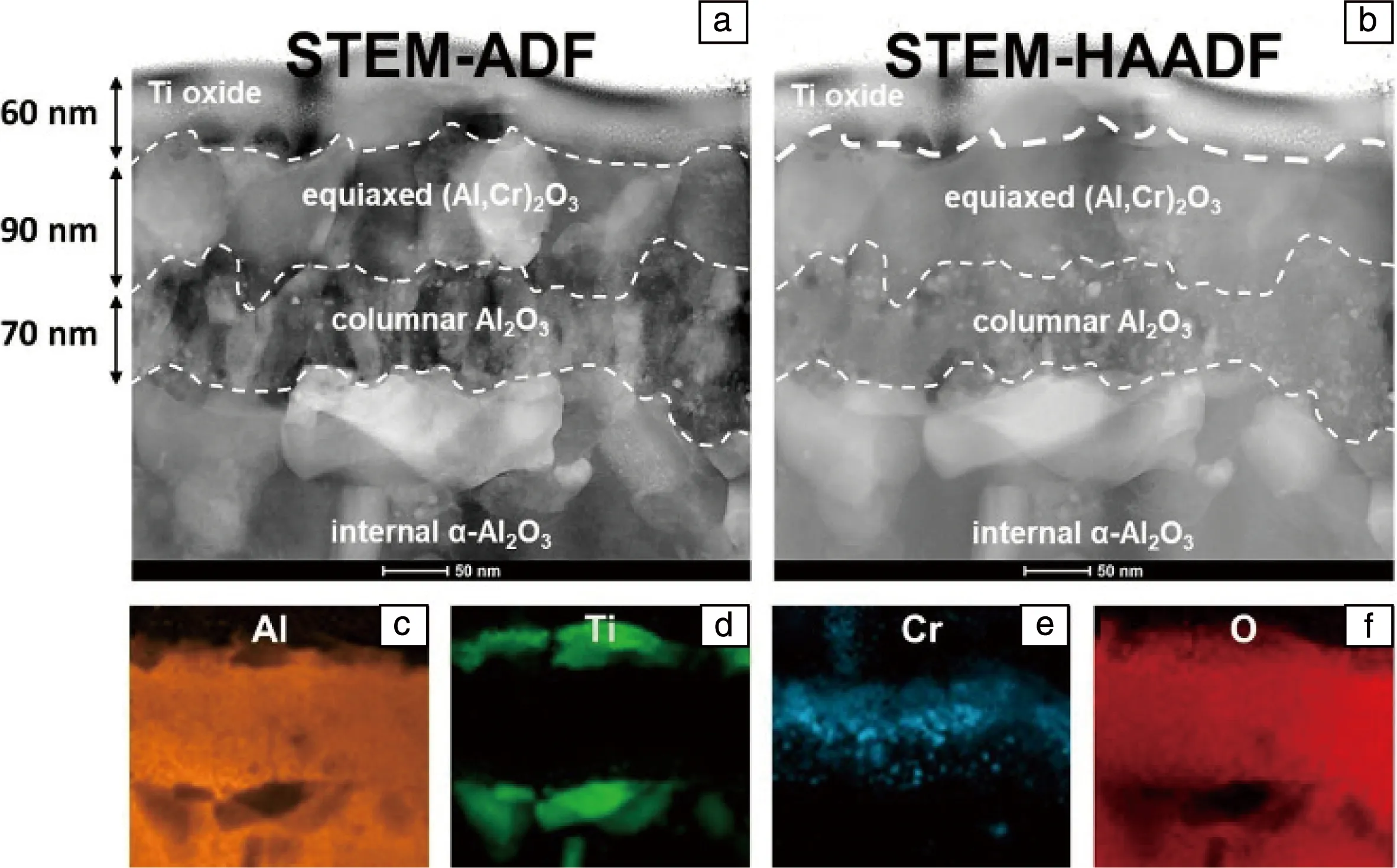

除上述四元涂层,Swadzba等[86]采用物理气相沉积法在γ-TiAl合金Ti-48-2-2表面沉积了TiAlCrYSi五元涂层,涂层由包含非晶和结晶相的柱状结构组成。在850 ℃氧化初期,涂层发生晶化,部分Laves TiCr2相转变为γ-TiAl相;氧化288 h后,表面形成由TiO2、等轴晶(Al,Cr)2O3和柱状Al2O3组成的致密氧化层(图5),且Y2O3在Al2O3晶界偏聚,综合作用使涂层呈现优异的抗氧化性能。

图5 TiAlCrYSi涂层在850 ℃氧化288 h形成的外层氧化膜截面STEM-ADF(a)和STEM-HAADF(b)照片及Al(c),Ti(d),Cr(e),O(f)元素分布[86]Fig.5 Cross-sectional STEM-ADF (a)and STEM-HAADF (b)images of the outer oxide scale formed on the TiAlCrYSi coating oxidized at 850 ℃ for 288 h along with elemental distribution of Al (c),Ti (d),Cr (e)and O (f)[86]

综上,Ti-Al-X基涂层的化学成分与钛及钛铝合金相近,涂层与基体之间不易发生高温互扩散反应。在高温氧化过程中,X元素的增加可以提高Al的活性,促进表面生成Al2O3保护膜,且保护膜与涂层结合良好,可有效提高钛及钛铝合金的使用温度。

4)MCrAlY涂层

MCrAlY涂层由于具有良好的抗高温氧化和热腐蚀性能,作为热障涂层最早被用于高温合金的表面防护,之后在钛合金表面进行了涂层包覆尝试。MCrAlY涂层中的M为Ni、Co或NiCo,是涂层的基体元素;Al元素是为了在高温氧化过程中形成具有保护性的Al2O3膜,并促进Cr向基体的扩散;Cr既可以通过第三元素效应促进Al2O3膜的形成,又具有固溶强化效应,同时本身可以提高涂层的抗热腐蚀性能;Y的活性元素效应可以有效提高氧化膜与基体的黏附性,又具有钉扎、细化晶粒作用。研究表明,γ-TiAl合金表面NiCrAlY[87]、NiCoCrAlY[88]涂层,在氧化期间可生成单一Al2O3氧化膜,有效保护钛合金。但由于涂层和基体的成分差异,导致氧化过程中涂层和基体发生严重的元素互扩散,随着氧化温度升高,扩散加剧,伴随着Kirkendall空洞和脆性相的生成,严重恶化了基体力学性能和涂层高温防护性能。因此,单纯的MCrAlY涂层并不能作为钛合金的有效防护涂层。

为进一步解决MCrAlY涂层在钛合金表面高温防护性能不佳的问题,人们设计出了MCrAlY基多元复合及多层复合涂层。Gong等[89]发现Mo元素使NiCoCrAlY涂层的氧化膜和基体界面生成“钩状”Al2O3,可提高涂层和基体的结合力,并且MoO3和Al2O3可有效阻碍涂层/合金的界面扩散,但MoO3高温蒸发后会导致氧化膜的剥落并造成严重的内氧化。研究表明[90],ZrO2具有高熔点、低导热性、相和化学组分高温稳定等特点,ZrO2/NiCoCrAlY多层复合涂层可进一步提高钛及钛铝合金的抗高温氧化性能。纯钛表面等离子喷涂Al和Al/NiCrAlY涂层[91]在800 ℃循环氧化100次后,Al涂层的氧化产物为Al2O3和TiO2,且出现严重的氧化层剥落及膜/基元素互扩散引起的Kirkendall空洞。但施加NiCrAlY层之后,其氧化产物为Al2O3、NiO及少量TiO2,NiCrAlY层可有效抑制Ti的外扩散及Al的内扩散,减少空洞的形成,提高了氧化层和Al层结合力。此外,NiCrAlY亚层中生成的Ni2Al3相可有效降低Al涂层和Ti合金的热失配,抑制涂层中的裂纹扩展;稀土氧化物YAlO3倾向于在晶界偏聚,可进一步抑制短路扩散。电镀Ni-Re扩散障涂层可以推迟Ti2AlNb合金及NiCoCrAlY涂层之间的元素互扩散,提高涂层的抗高温氧化性能[92]。稀土氧化物颗粒在一定程度上也可以提高MCrAlY涂层的抗高温氧化性能,如质量分数为3%的Sm2O3颗粒可细化激光熔覆NiCoCrAlY涂层的氧化膜晶粒尺寸,进而降低涂层表面裂纹敏感性,并促进θ-Al2O3向α-Al2O3转变,从而降低涂层的内氧化和氧化膜的生长速率;Sm偏聚于晶界附近可阻止Ti的外扩散[53]。此外,Yang等[93]通过磁控溅射在γ-TiAl合金上沉积了氮化物改性的MCrAlY涂层,即Ni+CrAlYHfSiN,可以有效降低涂层和基体间的热失配,减少涂层在氧化过程中的开裂倾向。

总之,MCrAlY涂层在一定温度范围内可提高钛合金的抗高温氧化性,但涂层与基体元素的扩散会降低涂层稳定性及膜/基结合强度,如何抑制或减缓涂层/基体间的高温互扩散是需要解决的重点问题。因此,通过联合多种表面改性技术对MCrAlY涂层进行成分和结构优化,是提高MCrAlY涂层高温防护性能的重要思路。

5)准晶涂层

准晶涂层具有抗氧化、耐腐蚀、耐磨损及表面能低等优良特性,作为新型涂层材料得到广泛关注,但目前尚未投入实际应用。Moskalewicz等[94]采用磁控溅射法在TIMETAL834钛合金基体上分别沉积了Al-Cu-Fe、Al-Cu-Fe-Cr多组分涂层,涂层与基体相容性好,在750 ℃下氧化300 h后,合金基体发生了氧化皮剥落现象,而被准晶涂层包覆的合金表面生成了保护性Al2O3,无任何脱落趋势,合金抗高温氧化性能显著提高。但磁控溅射工艺制备的准晶涂层厚度较薄,因此高温服役寿命有限。此外,等离子喷涂[95]和激光熔覆[96]等工艺也可用于准晶涂层的制备,但这两种工艺制备的涂层致密性较差,严重影响涂层的质量及高温防护性能。

6)高熵合金涂层

高熵合金是一种由5种及以上元素构成、各元素原子数分数为5%~35%的新型合金[97]。高熵合金大多由面心立方(face center cubic,fcc)、bcc或fcc+bcc等简单固溶体组成,具有远超传统合金的力学性能和物理化学性能。另外,高熵合金具有许多独特的效应:如结构上的晶格畸变效应、热力学上的高熵效应、动力学上的迟滞扩散效应以及性能上的“鸡尾酒”效应,使之呈现出较多微观和宏观特性,在硬质耐磨层、扩散阻挡层和耐蚀保护层等领域具有较大的应用潜力。高熵合金因其高熵效应和迟滞扩散效应,更倾向于获得热稳定性高的固溶体组织[98]。当高熵合金中某些元素形成致密氧化膜后,便可进一步提升高熵合金的抗高温氧化性能。因此,在钛合金表面制备高熵合金涂层有望提高基体的抗高温氧化性能[99]。

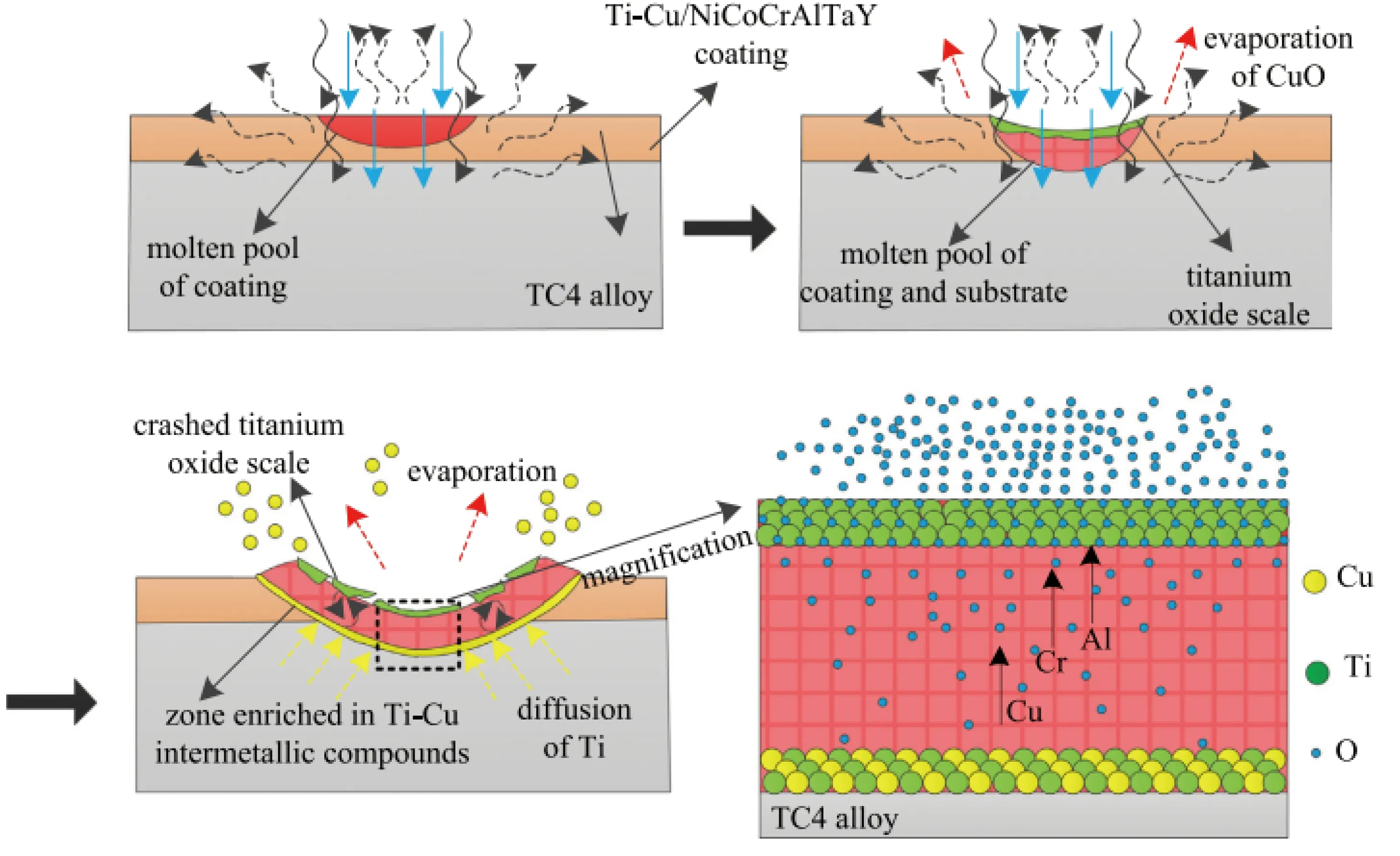

Huang等[100]采用激光熔覆法在TC4基体上制备了TiVCrAlSi高熵合金涂层,涂层由(Ti,V)5Si3和bcc固溶体组成,在800 ℃氧化50 h后,较小的Si4+倾向进入TiO2的晶格间隙从而降低氧空位浓度,同时弥散分布于TiO2层中的细小SiO2可有效抑制TiO2的再结晶及分层,使得涂层表面生成了由SiO2、Cr2O3、TiO2、Al2O3和少量V2O5组成的致密氧化层,从而显著减少了原子通过氧化层的扩散,提高了TC4基体的抗高温氧化性能。为提高钛合金的抗高温氧化和耐烧蚀性能,Lou等[98]采用高速激光熔覆技术在TC4合金表面制备了Ti-Cu-NiCoCrAlTaY高熵合金涂层,涂层由Cu3.8Ni、Cu和γ-Ni组成,在800 ℃氧化50 h后,涂层表面生成了双层氧化物结构,该结构最外层由以Cr2O3为主的混合氧化物组成,内层以Al2O3为主,使涂层氧化增重仅为基体的0.38倍。此外,涂层因较高的散热率、较低的氧扩散率以及Ti-Cu共晶转变区的存在,可使燃烧过程延迟,从而提高TC4基体的阻燃性能,机理如图6所示。Zhao等[101]采用激光熔覆技术在TC4合金上制备了AlNbTaZrx(x=0.2~1.0)难熔高熵合金涂层,涂层由hcp-α′(Ti)和bcc-β(Ti)两种固溶体组成;Zr具有强的固溶强化效应,随着Zr含量增加,涂层硬度增加,磨损机理由微切削向微切削+氧化、微切削+氧化+脆性剥离转变;在1000 ℃氧化50 h的涂层氧化增重仅为基体的24%,氧化膜由致密的混合氧化物组成,且涂层的抗高温氧化性能随着Zr含量增加而提升,当涂层应用于高温摩擦环境中时,AlNbTaZr0.8表现出优异的综合性能。除此之外,激光熔覆AlCoCrFeNiTi0.5高熵合金涂层也可用于TC4合金的高温表面防护[102],在600~800 ℃氧化时,涂层表面生成连续致密的Al2O3和Cr2O3氧化膜。另外,采用机械合金化技术制备的Al-CrMnFeCoMoW高熵合金涂层也可有效保护TC4合金[103]。

图6 Ti-Cu-NiCoCrAlTaY高熵合金涂层阻燃机理示意图[98]Fig.6 Schematic illustration of flame-retardant mechanism of Ti-Cu-NiCoCrAlTaY coated alloy[98]

除涂层成分,涂层结构也影响着高熵合金涂层的抗高温氧化性能。Li等[104]发现非晶结构有助于提高TC4合金表面TiNiSiCrCoAl涂层在800 ℃的抗高温氧化性能,其氧化过程如图7所示。富Ti,Al和Ni的σ相优先于非晶相发生氧化,生成NiAl2O4、Al2O3和TiO2,但TiO2的存在使氧化凸起结构疏松,成为O的快速扩散通道,加速涂层氧化。但非晶相中含有大量Si和Cr,氧化产物Cr2O3具有优异的抗氧化性,而SiO2具有高温流动性从而可填充氧化层中的空隙,降低氧化速率。因此,增加非晶相含量可提高涂层抗氧化性能,但目前难以通过激光熔覆技术使涂层全部非晶化。

图7 含非晶相的TiNiSiCrCoAl高熵合金涂层氧化机理示意图[104]Fig.7 Schematic of the oxidation process of the TiNiSiCrCoAl high entropy alloy coating with some amorphous phases[104]

综上,目前报道的可用于钛合金高温服役的高熵合金体系主要有两种:一种主要由三维过渡金属(Co,Cr,Cu,Fe,Mn,Ni,Ti,V)组成;另一种为难熔高熵合金,该体系通常由3种以上难熔元素(Mo,Nb,Ta,V,W,Ti,Zr,Hf,Cr)组成,有时还会加入一些非难熔金属(Al,Si,Co,Ni),其中Al和Si可进一步提高涂层的抗高温氧化性。相对而言,难熔高熵合金表现出更优异的耐磨性、高温力学性能和抗高温氧化性能,但成本相对较高。此外,对高熵合金涂层结构进行调控也可以改善涂层的抗氧化性能。尽管如此,目前报道的高熵合金涂层种类繁多,通过改变涂层中一种或几种元素的含量即可调控涂层性能,也被用于钢、高温合金等其他金属的表面防护,但相关数据还处于实验阶段,元素配比的不合理、基体与熔覆层的相互作用,可能使高熵合金涂层的力学性能难以达到理想效果。

3.2.1.2 陶瓷涂层

陶瓷涂层具有致密的结构、优异的高温稳定性、耐磨性和抗氧化性,被认为是最有前景的高温防护涂层。可用于钛合金高温防护的陶瓷涂层主要有惰性氧化物涂层、搪瓷涂层和氮化物涂层等。

1)惰性氧化物涂层

在钛及钛铝合金中常见的惰性氧化物陶瓷涂层主要包括Al2O3、SiO2和Cr2O3。Samélor等[105]采用MOCVD法在Ti6242S合金上制备了一层400 nm厚的致密非晶Al2O3涂层,涂层在短期内的恒温氧化增重比基体低两个数量级,长期恒温氧化增重比基体低一个数量级。Tang等[106]采用反应磁控溅射技术在γ-TiAl表面沉积了非晶态Al2O3涂层,非晶态Al2O3经过晶化处理后转变成α-Al2O3,从而提高了基体的抗高温氧化性能。但涂层在晶化过程中形成较多微裂纹,在900 ℃循环氧化时涂层容易剥落。除MOCVD、磁控溅射、喷涂等传统制备方法外,阴极等离子体电解沉积(cathode plasma electrolysis deposition,CPED)是一种在金属基体上制备陶瓷涂层的先进表面改性技术,能够显著提高涂层和基体的结合力,使涂层具有较高的硬度和抗腐蚀能力。Jiang等[107]利用CPED技术在Ti-45Al-8.5Nb合金上制备出γ-Al2O3涂层,通过优化沉积工艺,发现当沉积电压和占空比分别为130 V和60%时,制备的涂层致密连续,厚度高达23.5 μm,使基体在900 ℃的抗氧化性能显著提高。但CPED法制备的涂层内部往往存在一些孔洞(图8a),进而限制了涂层的抗氧化能力[108]。Wang等[109]在溶液中添加聚乙二醇,使涂层孔洞数量和尺寸显著降低。此外,金属掺杂可提高陶瓷涂层的导电性,进而有效降低陶瓷涂层的孔隙率(图8b),同时可改善Al2O3涂层的本征脆性[108]。因此,Au[110]、Pt[108]及Ni[111]掺杂的Al2O3涂层表现出更加优异的抗氧化性能。

图8 阴极等离子体电解沉积(CPED)法制备的Al2O3涂层(a)和Pt-Al2O3涂层(b)的表面形貌[108]Fig.8 Surface morphologies of the Al2O3 coating (a)and Pt-Al2O3 coating (b)prepared by CPED method[108]

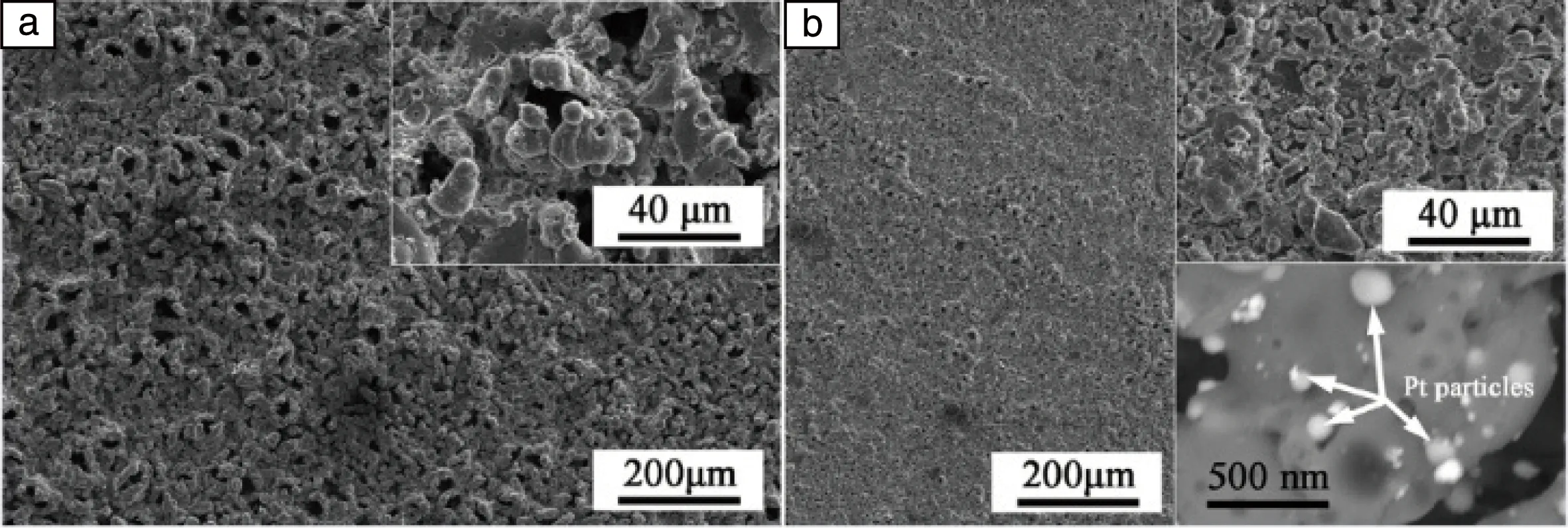

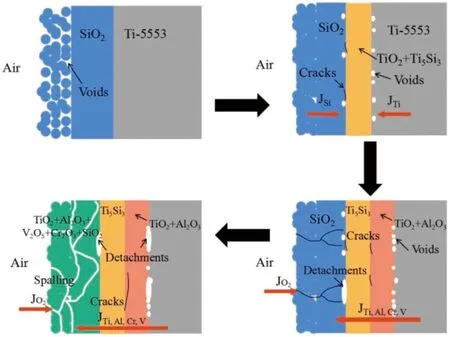

SiO2由于具有良好的热稳定性和较低的氧扩散系数,可被用于提高Ti合金的抗高温氧化性能。采用溶胶-凝胶[112]、磁控溅射[113]等方法在TiAl合金上制备的SiO2涂层均可有效抑制合金的氧化,但涂层厚度薄使得其使用寿命低。为进一步提高SiO2涂层的厚度,Wu等采用阴极电沉积法在γ-TiAl[114]和TC4合金[115]上沉积了厚度可控、结合力优异且抗氧化性能良好的SiO2涂层,在700~900 ℃氧化时,涂层和基体反应形成富含Al2O3和硅的玻璃状氧化层,阻止了O向涂层及基体的内扩散,显著降低了合金的氧化速率。Xu等[116]采用相同方法在β钛合金Ti-5553上制备出厚度高达5.5 μm的致密SiO2涂层。如图9所示,在800 ℃氧化时,涂层与基体生成了保护性Ti5Si3层,但氧化过程中生成的Kirkendall空洞和裂纹为O的内扩散提供快速通道,使涂层抗氧化性能降低。由此可见,SiO2涂层和Ti合金基体的界面反应行为决定涂层的高温防护性能。为进一步改善SiO2涂层的抗氧化性能,Wu等[117]在γ-TiAl基体上先包埋渗Al后电沉积SiO2得到的复合涂层比单独的铝化物涂层和SiO2涂层具有更优异的抗氧化性能,该复合涂层在1000 ℃氧化100 h后,外层为Al2O3+SiO2致密氧化膜,内层为TiAl2层,中间层为含有Kirkendall空洞的Ti5Si3+Al2O3层,该中间层恶化了涂层的长期抗高温氧化性能。

图9 Ti-5553合金表面电沉积SiO2涂层的高温氧化示意图[116]Fig.9 Schematic illustration of the oxidation process of the Ti-5553 alloy coated by SiO2 film[116]

程玉贤等[118]采用多弧离子镀在TiAl合金上制备了Cr2O3涂层,在900 ℃氧化时,TiAl/Cr2O3界面处的低氧压促进了Al的选择性氧化,在基体一侧生成了富Al氧化物,从而阻止了基体中Ti的外扩散,进而有效抑制了TiO2的生长。

总体而言,单纯的氧化物涂层与基体力学性能相差较大,存在一定的热失配,在热循环过程中很容易开裂剥落,且物理气相沉积制备的氧化物涂层厚度较薄,因此使用寿命较短。

2)搪瓷涂层

搪瓷涂层是一种以氧化物为主的复合涂层,具有较高的化学和高温稳定性,不存在晶界等短路扩散通道,结构致密,对氧的阻挡作用极强。相比于氧化物涂层,搪瓷涂层与钛合金基体结合良好,热膨胀系数相差较小,具有一定的韧性和强度,在高温下裂纹由于玻璃相的软化流动具有自愈合特性。同时,搪瓷涂层制备工艺简单,适用于形状复杂工件,成本低廉。因此,搪瓷涂层在钛合金表面防护领域具有广阔的应用前景。

Li等[119]在TC4合金上制备了SiO2-Al2O3基玻璃涂层,提高了基体在800和900 ℃的抗氧化能力,涂层/基体界面生成了Ti5Si3/Ti3Al双层结构,且在900 ℃氧化时在涂层下方形成了较薄的Al2O3层。Na2O-CaO-SiO2和Na2O-CaO-Al2O3-SiO2玻璃涂层也被证实可以提高工业纯钛TA1在800 ℃的抗高温氧化能力[120]。为进一步提高TiAl合金表面玻璃-陶瓷涂层的抗高温氧化性能,Wu等[121]采用电沉积和空气喷涂两步法,在γ-TiAl合金基体上得到了玻璃-陶瓷/SiO2双层复合涂层,在1000 ℃氧化100 h后,复合涂层依然没有剥落,氧化增重仅为1.16 mg/cm2。在氧化过程中,复合涂层可有效阻止O的内扩散,降低涂层/基体界面氧分压,促进基体中Al的选择性氧化,使界面处生成致密的Al2O3保护层。此外,电沉积SiO2层一方面可溶解到玻璃陶瓷涂层中,增加涂层粘度,强化涂层结构;另一方面,可阻止O及N的内扩散和Al及Ti的外扩散,阻止界面氮化物生成,显著提高复合涂层的结合力及抗高温氧化性能。

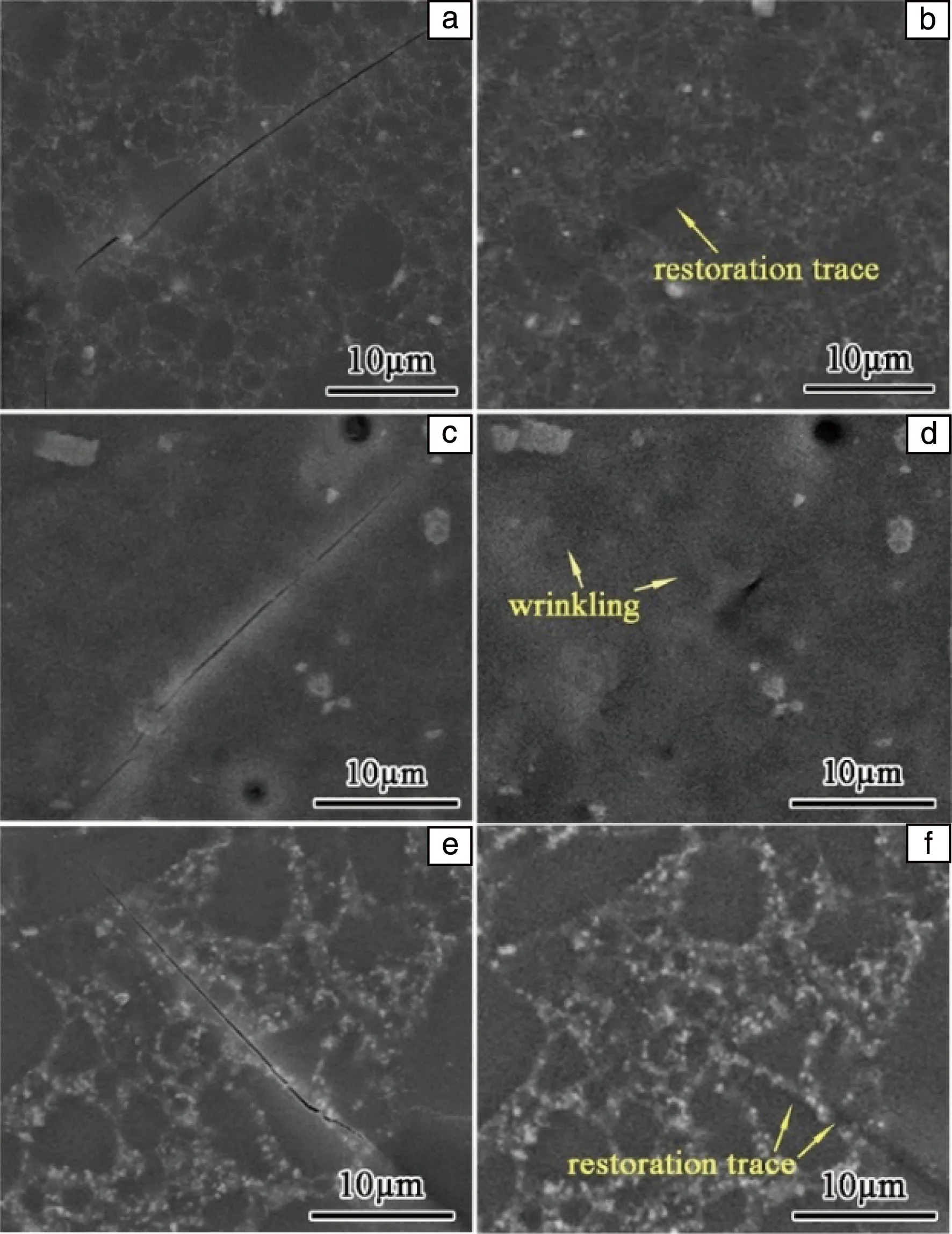

但纯玻璃涂层具有本征脆性和裂纹敏感性,且高温软化温度较低使其服役温度受限,因此可采用添加陶瓷颗粒(YSZ[122]、Al2O3[123]、MoO3[124]、ZrB2[125]等)或者金属颗粒(Ni[126]和Al[127]、Fe[125]等)的方法对玻璃涂层进行改性。Liao等[125]在Ti-45Al-2Mn-2Nb合金上分别制备了Ni、Fe和ZrB2纳米颗粒(质量分数均为10%)增强的玻璃基涂层,玻璃涂层和3种改性涂层的软化温度分别为715,728,650和740 ℃。如图10所示,3种改性涂层在800 ℃到室温热震条件下呈现出较高的抗开裂特性及裂纹自愈合能力,对于含Ni和ZrB2颗粒的涂层,借助于玻璃的高温流动,被纳米颗粒桥接的两个裂纹表面优先愈合,而对于含Fe的玻璃涂层,纳米粒子在烧结过程中即溶解到搪瓷基体中,软化温度明显降低,流动性增加,虽有利于裂纹愈合,但不能较好地保护钛合金基体。此外,对3种搪瓷涂层在700 ℃到室温下进行热震时,只有加入ZrB2的玻璃涂层具有裂纹自愈性。这是因为ZrB2的氧化产物B2O3可以增加玻璃的粘性流动,然后与纳米颗粒ZrB2和氧化产物ZrO2结合,可确保裂纹在低于涂层软化温度下自愈合。Liao等[126]也证明,一旦涂层破裂,最初镶嵌于玻璃中的纳米颗粒Ni就会暴露在高温空气中被氧化,导致裂纹表面体积膨胀约65%。因此,一旦涂层开裂,如果加入的纳米颗粒Ni和玻璃涂层中的[SiO4]四面体化学相容,这些颗粒就会桥接并氧化填充两个裂纹表面,结合玻璃的高温粘弹性使裂纹全部愈合而防止涂层热震剥落。

图10 添加10%Ni(a,b),10%Fe(c,d)和10%ZrB2(e,f)纳米颗粒增强的玻璃基复合材料表面裂纹在800 ℃加热5 min的裂纹自愈合行为[125]Fig.10 Cracks healing behavior of the enamel composite bulks reinforced with 10wt% Ni (a,b),10wt% Fe (c,d)and 10wt% ZrB2(e,f)nanoparticles after insulating at 800 ℃ for 5 min[125]

3)氮化物涂层

氮化物涂层具有良好的化学稳定性和阻氧扩散能力、与基体的互扩散系数较低、高的微观硬度和优异的耐磨性,可用于钛合金的表面防护。

目前,物理气相沉积是在钛合金表面制备氮化物涂层的主要方法,而TiAlXN(X=Cr,Y,Si等)基涂层抗高温氧化性能最为突出,其中Cr元素可促进Al2O3的生成,并形成(CrxAly)O3氧化膜[128];Y元素可细化涂层晶粒,且Y在氧化物晶界的钉扎效应可阻碍元素的快速扩散,提高涂层的高温稳定性及抗氧化能力[129]。但当氧化温度较高时,涂层氧化速率增加,N的内扩散导致涂层严重降解,涂层的抗氧化能力减弱[130,131]。为降低N的内扩散,Zhang等[132]采用电弧离子镀技术在Ti48Al2Cr2Nb合金上制备了Si掺杂Ti0.5Al0.4Si0.1N涂层,高温氧化过程中Si促进了Al的选择性氧化并形成连续的Al2O3保护层,并且在涂层/合金界面处形成了Ti5Si3扩散阻挡层,可抑制涂层和合金之间的互扩散,尤其是N的内扩散,提高了基体在900 ℃的抗氧化能力。Si元素除了具有以上作用外,Zhang等[133]发现γ-TiAl合金表面TiAlSiN涂层在900 ℃循环氧化1000次(累计1000 h)时,如图11所示,在氧化膜/涂层界面生成SiO2,同时SiO2在富锐钛矿型TiO2层和涂层表面的晶界附近偏聚,有效阻止了O的内扩散和Si的外扩散,显著降低氧化速率。但TiAlSiN涂层的抗氧化性能与Al和Si的含量密切相关[134],当(Al+Si)/(Ti+Al+Si)原子比较高时,可生成致密Al2O3保护膜。除Cr,Y和Si常用改性元素外,Shugurov等[131]证实含适量Ta元素的TiAlTaN涂层可降低O的内扩散,提高工业纯钛在850 ℃的抗氧化性能,但涂层在高温下的失稳分解难以避免。

单一的物理气相沉积氮化物涂层体系往往因其柱状结构为扩散元素提供贯穿性通道,加速O的内扩散及基体元素的外扩散,造成基体局部氧化严重;内应力较大,涂层易开裂剥落。因此可通过优化涂层工艺或改善结构设计来降低残余应力、减少纵向扩散通道,提高涂层的抗氧化能力。氮化物多层涂层,如磁控溅射TiAl/TiAlN[135]、电弧离子镀Ti/TiAlN[130]、高功率脉冲磁控溅射CrAlYN/CrN[136]等多层涂层,通过交替沉积软质层/硬质层减小涂层内应力,调控涂层调制周期和调制比使涂层结构更加致密,且多层涂层界面可阻止裂纹的贯穿扩展,从而有效提高钛及钛铝合金的抗高温氧化性能。

整体而言,物理气相沉积法制备氮化物陶瓷涂层沉积速率低,涂层厚度较薄,且成本较高,因此难以满足大规模及形状复杂工件的制备要求。

3.2.2 表面合金化

表面合金化是在金属表面通过一定方法加入合金元素,改变基体表面组织成分,以获得耐磨损、抗腐蚀等性能,可用于解决强烈的化学介质侵蚀及高温氧化问题。相比于整体合金化,表面合金化对基体材料的力学性能影响较小,且可节省贵重结构材料。目前,钛合金表面合金化的方法主要有热扩散、离子注入、预氧化和激光表面合金化等。

1)热扩散

热扩散法制备工艺简单、成本较低,是目前应用最广泛的表面合金化方法之一。该方法通过加热作用将合金元素渗入基体表面,使涂层和基体之间形成良好的冶金结合,不易剥落。根据工作温度下渗剂的种类不同,热扩散可分为固体热扩散、液体热扩散、气体热扩散、等离子体热扩散和复合热扩散。常见的热扩散合金元素有金属元素Al,Cr,Nb等以及非金属元素Si,C,S等。如3.2.1节所述,粉末包埋渗Al[60]、Al-Si[65]、热浸镀Ti-Al-Si[77]等涂层可以提高钛及钛铝合金的抗高温氧化性能。双辉光等离子体表面合金化(double glow plasma surface alloying,DGPSA)是一种新型表面处理技术,具有渗入速度快、表面合金层成分可控且与基体冶金结合等优点。Xu等[137]采用DGPSA技术在γ-TiAl合金表面制备了MoSiAlY合金层,在900 ℃氧化时,MoSi2和AlMo3氧化生成SiO2和Al2O3,导致体积膨胀,可实现MoSiAlY涂层氧化缺陷的自修复;同时MoSiAlY涂层有效抑制了Ti的外扩散,显著提高了TiAl合金在900 ℃的抗氧化性能。除此之外,表面碳化、硫化也可以提高钛铝合金的抗高温氧化性能。Yao等[138]对Ti-45Al-7Nb-0.3W合金进行了固体渗碳处理,在合金表面形成了一层由纳米Ti2AlC、Ti3AlC和Al2Nb3C组成的致密、均匀碳化层,在950 ℃下氧化100 h后,该碳化层可有效阻止O和N的内扩散,提高了氧化层中Al2O3的比例,使氧化增重减小50%。Narita等[139]将TiAl-xCr系合金在高温H2S+H2气氛中进行了硫化处理,由于Ti的选择性硫化,制备出了富钛硫化层/(Cr,Ti)Al2/TiAl3合金涂层,在900 ℃氧化时,经硫化处理的TiAl-10Cr合金在富含Al2O3的氧化层和基体之间形成了连续的Ti(CrAl)2Laves相,显著提高了合金的抗氧化性能。此外,Takeshi等[140]研究表明,硫化处理的TiAl-X合金在900 ℃的抗氧化性能取决于X元素,当X为Fe,Nb,Zr,Mn,Si,Ta或Mo时,硫化处理可以提高合金的抗氧化性能;但当X为Cu,Ge,Co,V或Ag时,硫化涂层对提高TiAl-X合金的抗高温氧化性无明显作用。

热扩散方法虽然应用广泛,但也存在一些问题。如固体粉末包埋渗制备Al-Si涂层存在气相传输过程,有可能污染涂层进而影响其防护性能;等离子体热扩散因真空环境而价格昂贵且使工件尺寸受限;气体热扩散如合金表面硫化会造成环境污染。此外,热扩散层随着氧化时间延长,由于生成保护性氧化膜的同时部分元素向基体扩散,使有益元素逐渐贫化而退化失效。

2)离子注入

离子注入是在真空条件下将离子在电场中加速并注入到材料表面的一种真空加工技术。几乎所有的元素都可以注入到任何材料表面,包括金属离子,如Al,Nb,Mo和Si等;非金属离子,如C,Cl,F和I等。离子注入是一个低温过程,可以避免由于高温扩散和工件变形引起的热缺陷,且不涉及黏附力问题。

Gurrappa等[141]应用等离子体浸没离子注入与沉积技术,在IMI834合金上先沉积Al后离子注入,可优先促进Al2O3膜的生成从而提高合金在800 ℃的抗循环氧化性能。然而在长期氧化时,由于环境/涂层/基体间元素的互扩散,使Al不断向基体扩散,Al2O3重复生成和剥落导致保护层贫Al,破坏了保护性氧化层的连续生成。Schütze等[142]通过离子注入技术在TiAl合金基体表面注入了卤素元素(Br,Cl,F和I),研究了“卤素微合金化效应”对钛合金高温氧化行为的影响,发现在基体/氧化膜界面,卤素优先与Al结合生成卤化铝,可改变膜基界面氧分压,促进基体中Al的选择性氧化及致密Al2O3保护膜的生成,从而使合金的抗高温氧化性能明显提高。

离子注入虽然可以提高钛合金的抗高温氧化性能,但由于在真空环境下工作,设备昂贵成本较高;此外,对大尺寸及复杂形状钛合金部件难以处理;由于离子注入层较薄,对钛合金抗氧化性能的改善效果有限。

3)预氧化

大量钛合金的高温氧化结果表明,在常压下Ti,Al与O的亲和势相差较小,使得Al2O3不能优先形成,但热力学计算表明在低氧压条件下,钛合金可通过选择性氧化优先生成Al2O3保护膜。因此,预氧化是将Ti合金或TiAl合金暴露在服役环境前生成保护性氧化膜的一种方法,保护性氧化膜由致密Al2O3和TiO2组成。

由此可见,由于预氧化形成的保护性氧化膜较薄,且合金基体中的Al含量远低于临界含量,不能提供足够的Al原子来形成连续致密的Al2O3层,因此预氧化对在高温长时服役的钛合金不能提供有效保护。

4)激光表面合金化

激光表面合金化是指在极短的时间内,利用高能定向激光束将预先沉积层或同时添加的合金元素/化合物与底体部分熔化,形成一个新的表面合金区。制备的涂层具有组织致密、与基体冶金结合良好、厚度可控等优点,已成为钛合金和钛铝基合金表面改性的研究热点。如前文所述,激光表面合金化Ti-Al-Si[75]、Ti-Al-Nb[81]、Ti-Al-Nb-Si[6]涂层均可提高TC4合金的抗高温氧化性能。但是,激光表面合金化过程中残留的保护气体或反应产生的气体由于快速凝固而无法从熔池中逸出,造成涂层中形成气孔;同时,由于高的加热和冷却速率以及合金涂层与基体的热膨胀系数不匹配,使涂层容易产生大的残余应力。因此,气孔和裂纹是激光表面合金化涂层亟待解决的问题,可从优化涂层成分设计和工艺参数入手。

3.2.3 表面强化

涂覆高温防护涂层和表面合金化是提高钛及钛铝合金抗高温氧化性能的主要方法,主要通过控制成分来促使保护性氧化膜的生成。众所周知,材料的性能不仅取决于成分,也与组织结构密切相关。近几年,人们发现调控材料组织结构也可以提高钛合金的抗氧化性能。如喷砂/喷丸强化、激光冲击强化(laser shock peening,LSP)通过改变合金的表面状态、晶粒尺寸、应力状态、缺陷数量等,促进Al2O3氧化膜的形成,提高钛合金抗氧化性能。

1)喷砂/喷丸强化

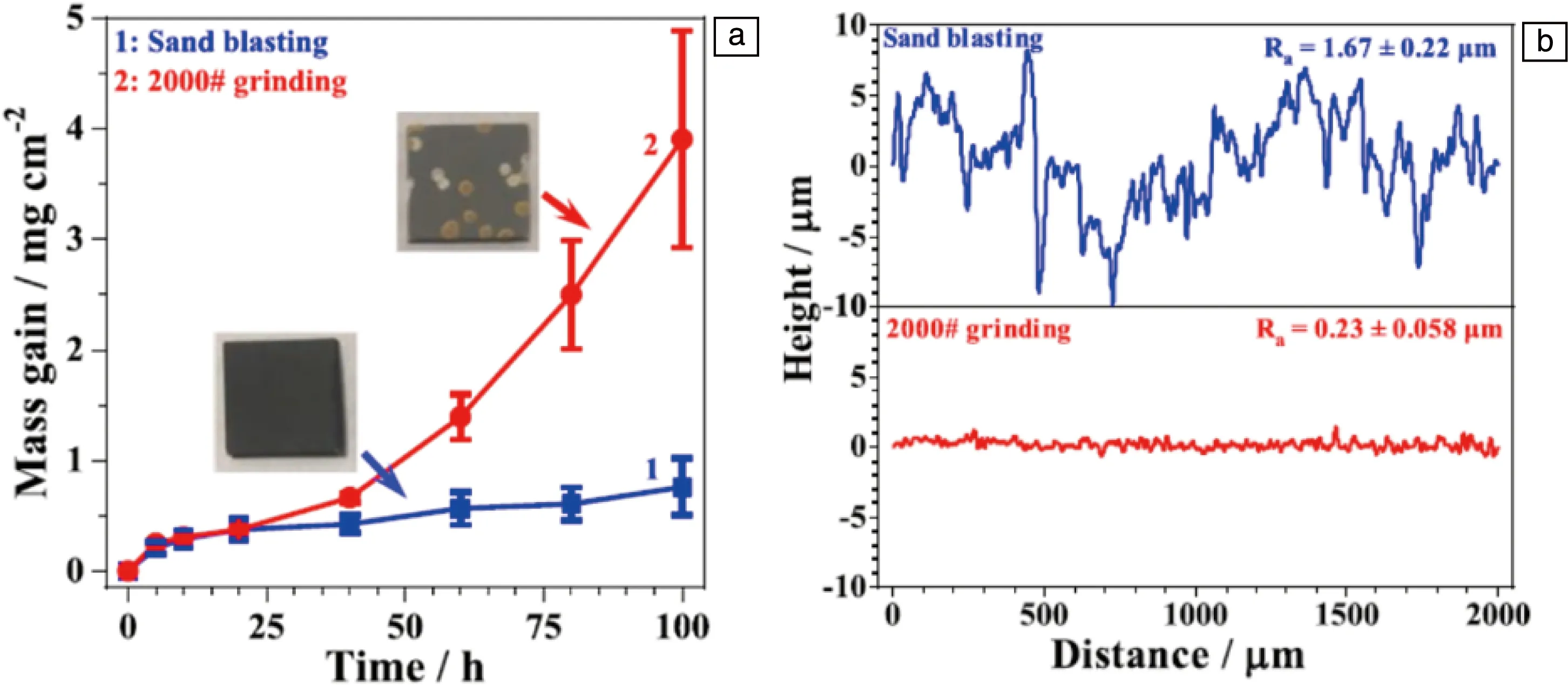

作为一种常规的表面预处理工艺,喷砂或喷丸强化已经被用于提高高温合金的抗氧化性。Kawaura等[145]首次尝试通过喷砂来提高TiAl合金的抗循环氧化性能。结果表明,残留在基体上的WO3促进了Al的选择性氧化,在热氧化过程中形成了Al2O3保护层。Huang等[146]证明,经α-Al2O3或SiO2颗粒喷丸的Ti45Al2Nb2Mn1B合金在高温氧化过程中,表面纳米晶促进了α-Al2O3生成,使保护层由单一Al2O3而非TiO2-Al2O3混合层组成。需要注意的是,喷砂或喷丸不仅导致材料发生塑性变形,产生大量晶界和位错,促进Al的选择性氧化,而且还增加了合金表面粗糙度。研究表明[147],对于粗糙表面的TiAl合金,合金中Al元素的扩散速率降低,这会使得形成保护性Al2O3膜的临界Al含量降低,从而促进再结晶及连续Al2O3层的形成。Wu等[148]研究了基体预处理对阳极氧化F化处理的TiAl合金抗高温氧化性能的影响。结果表明,喷砂产生的变形区及粗糙表面上的隆起可促使Al2O3的形核及连续生长,调控表面粗糙度是提高阳极氧化TiAl合金抗氧化性能的关键。如图12所示,对于表面粗糙的TiAl合金,喷砂样品氧化速率明显低于表面光滑样品(2000#砂纸研磨)。

图12 经喷砂处理的阳极氧化AS-TiAl(1)和经2000#砂纸研磨的阳极氧化2000#-AG-TiAl(2)合金在1000 ℃的氧化动力学曲线(插图是样品氧化100 h的光学照片)(a),样品氧化100 h后的表面粗糙度曲线(b)[148]Fig.12 Isothermal oxidation kinetic curves of the AS-TiAl (1)and 2000#-AG-TiAl (2)during exposure at 1000 ℃ (insets are the optical images of the samples after oxidation for 100 h)(a),the surface profiles of the samples after oxidation for 100 h(b)[148]

2)激光冲击强化

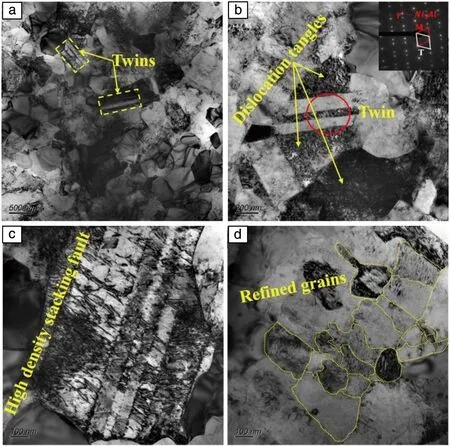

激光冲击强化技术具有功率密度高、脉冲短(ns)、应变率高的特点,利用强激光束产生的等离子冲击波使金属材料表面发生强烈的塑性变形,在材料表面诱发位错增殖和晶粒细化效应,并形成一定深度的残余压应力层,从而提高金属材料的疲劳、抗氧化及耐腐蚀性能[149,150]。He等[151]证实,经激光冲击强化处理后的Ti2AlNb合金表层形成了高密度位错、细小晶粒以及残余压应力,可促进氧化层中Al2O3的形成并抑制氧化裂纹的形成及扩展,表现出优异的抗氧化性能。Kanjer等[152]发现,经激光冲击强化处理后的纯钛内部生成了高密度孪晶,导致Ti基体在700 ℃氧化100 h出现再结晶,且激光冲击强化氧化样品保留了初始的轧制织构。这些效应促使纯钛在氧化过程中生成致密金红石层,并加速了氮的扩散,在氧化层和溶氧脆性层之间形成了一个连续的富氮层,从而显著降低了氧的扩散速率,使激光冲击强化合金在700 ℃氧化3000 h时的增重比未处理的样品低4倍,且溶氧脆性层厚度大为降低。此外,电弧离子镀技术广泛应用于钛合金表面防护涂层的制备,但它存在表面大颗粒及微观裂纹等缺陷,有可能造成局部应力及氧化膜的剥落。Yang等[153]采用激光冲击强化技术对GH4169合金表面电弧离子镀NiCoCrAlY涂层进行处理,发现激光冲击强化可显著消除涂层表面的大颗粒团簇,有利于形成均匀平整的热生长氧化物(thermally grown oxide,TGO),降低TGO凸起位置的开裂风险;经激光冲击强化处理后的涂层内部生成很多位错、孪晶及层错等缺陷(图13),为初始阶段Al的选择性氧化提供更多通道,促进了均匀致密Al2O3膜的生成;涂层内的残余压应力可以抵消部分氧化膜的生长应力,进而提高TGO的结合力,氧化150 h后,未经激光冲击强化处理样品的氧化膜已大面积开裂和剥落,而激光冲击强化处理后的涂层氧化膜依然与涂层结合良好,且后者表现出更低的氧化速率。此研究虽然针对高温合金基体表面涂层,但激光冲击强化技术的优异特性,也有望提高钛及钛铝合金表面涂层的高温防护性能。

图13 经激光冲击强化处理的NiCoCrAlY涂层的TEM照片[153]Fig.13 TEM images of the NiCoCrAlY coating after laser shock peening (LSP)technology[153]

4 结 语

钛及钛铝合金在高温服役过程中,保护性差(疏松多孔或层状)的氧化层以及溶氧致脆层的生成是导致其高温氧化失效的主要原因。合金化及表面改性技术在一定程度上均可提高钛及钛铝合金的抗高温氧化性能,但仍存在较多问题需要解决,可从以下几方面进行深入研究:

(1)优化合金化设计方法及元素配方,开发新型高温钛合金结构材料。利用计算机模拟、机器学习等先进手段,减少资源消耗,高效、经济、合理地设计新型高温钛合金体系,实现其抗高温氧化性能与力学性能的良好匹配。

(2)优化高温防护涂层体系,提高涂层结合力及长期稳定性。金属基防护涂层在使用过程中,由于氧化膜不断生长以及涂层与基体元素间的互扩散,一方面引发涂层中抗氧化元素含量下降,导致涂层退化;另一方面扩散到基体的部分元素会恶化基体力学性能,从而使整体防护效果下降。而陶瓷基涂层与基体之间的热失配易造成涂层剥落失效。因此,从涂层设计角度出发,控制涂层与合金基体之间的高温扩散并降低二者的热失配是发展高温防护涂层的主要思路。

(3)综合利用多种改性方法、先进制备技术及复合涂层结构设计理念,提高钛及钛铝合金的抗高温氧化性能。如电弧离子镀涂层与喷丸强化技术复合使用可降低涂层表面粗糙度,提高位错密度并促进Al的选择性氧化;电沉积SiO2涂层/热扩散Al涂层可有效降低Al层退化。因此,采用复合改性方法及复合涂层是提高钛及钛铝合金抗高温氧化性能的有效方法。

(4)开发抗氧化、耐磨损、抗疲劳的钛合金表面高温防护涂层。钛合金在高温服役环境下,不仅会遭受高温氧化和腐蚀,还面临高温磨损和机械疲劳问题,通过开发新技术、新涂层,确保钛及钛铝合金在航空航天领域中的可靠服役。