液氮环境下表面机械研磨处理对纯铜的影响

2023-10-08柏云花李幸福朱心昆

柏云花,杨 易,李幸福,刘 洋,朱心昆

(昆明理工大学 材料科学与工程学院,云南 昆明 650093)

传统金属材料中普遍存在着强度-延展性的倒置关系,即强度高则延展性低,反之亦然.研究发现梯度结构材料在改善强度与延展性的倒置关系方面起着举足轻重的作用,梯度结构 (gradient structure,GS) 材料是指在一维或多维中具有微结构梯度的块状材料[1-2],其广泛存在于在生物系统中[3],现在越来越多地用于工程系统以实现理想的机械性能组合[4-5],梯度结构通常可分为晶粒尺寸梯度,孪晶密度梯度、晶粒尺寸梯度和孪晶梯度的混合梯度、化学浓度梯度、纳米沉淀物的密度梯度或组成相的分数梯度等[6].常见的可以获得梯度结构的技术有:表面机械研磨处理(surface mechanical attrition treatment,SMAT)[7-11]、表面机械碾压处理(surface mechanical grinding treatment,SMGT)[12-15]和表面机械碾滚处理(surface mechanical rolling treatment,SMRT)[16-17],其中SMAT 技术由于其可以快速简易制备大块体梯度材料而受到青睐.在SMAT 过程中,光洁的样品表面会在短时间内受到由高功率超声或其他能量传递加速到高速模式的许多直径为几毫米球形钢丸的冲击,使样品表面发生了严重的塑性变形,沿着样品表面到样品心部塑性变形的程度越来越小,心部是未变形的粗晶组织,从而产生了梯度结构.Liu 等[18]通过SMAT 方法制备的GS SMAT Cu 的屈服强度是退火态Cu 的2 倍,而且相比于退火后的Cu,SMAT Cu 的均匀伸长率几乎没有下降.Mei 等[19]在研究SMAT 处理对NiTi合金的作用时发现,经过SMAT 处理后,NiTi 合金样品的杨氏模量显著升高;王荣华等[20]发现SMAT时间的延长会使得传统轧制和连铸连轧5052 铝合金的抗拉强度和屈服强度逐渐升高,当SMAT 时间增加传统轧制和连铸连轧5052 铝合金的抗拉强度才有明显提升.已有研究[21-24]表明,SMAT 工艺制备的GS 材料可以显著提升材料的综合性能,但是液氮环境下短时SMAT 并未被系统地研究.

本文使用SMAT 在液氮环境中分别对退火态铜板进行30、60 s 及120 s 的加工处理,目的在于探究不同加工时间对GS Cu 的性能和组织的影响,并分析微观组织对良好的强度-延展性匹配关系的影响.

1 试验材料及方法

实验采取纯度99.95%的纯铜板材,将其进行轧制并切割为100 mm×100 mm×1 mm 的方形铜板.将铜板在700 ℃的温度下真空退火2 h 以得到均匀的粗晶组织,再用砂纸对其进行打磨抛光,在确保铜板表面光洁平整的同时,消除退火过程可能产生的氧化层对后期实验测试产生的影响.随后使用通入液氮的表面机械研磨设备对其分别进行30、60 s 以及120 s 的加工处理,SMAT 的工艺参数如表1 所示.

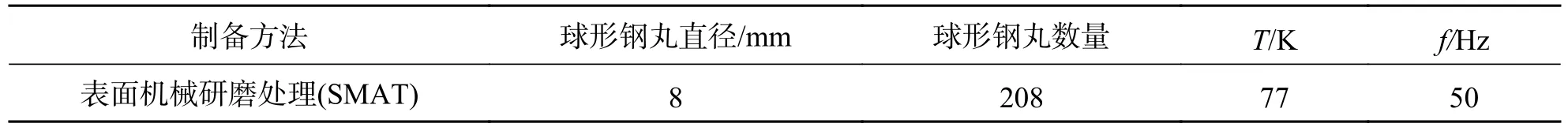

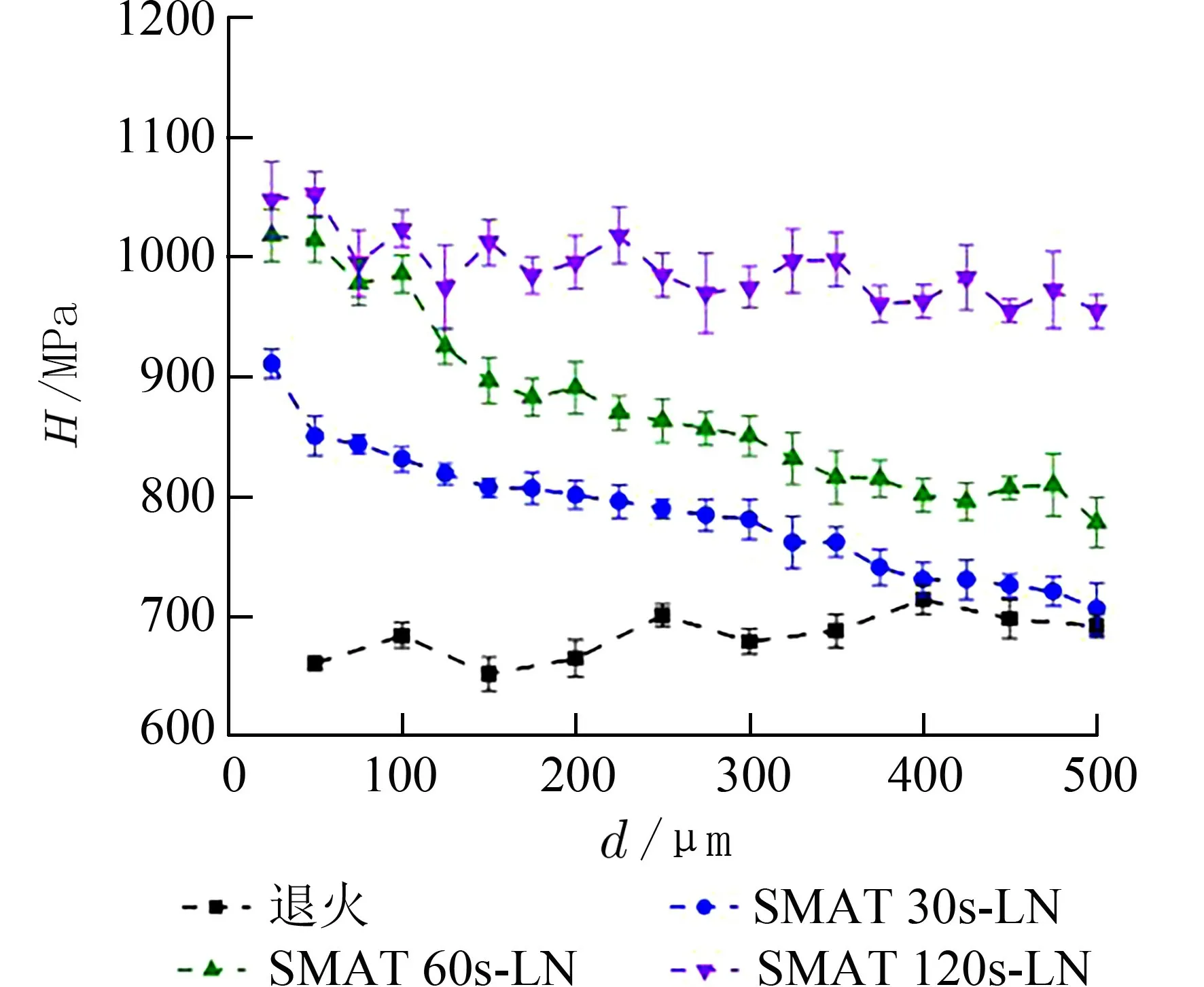

表1 SMAT 的工艺参数Tab.1 Process parameters of SMAT

将准静态单轴拉伸样品切割成狗骨形(50 mm×10 mm),在万用试验机(Shimadzu AG-X)上进行室温下应变速率为5×10-4s-1的拉伸实验,不同条件下的样品在相同条件下进行至少3 次拉伸测试,以保证实验结果的可靠性.在维氏显微硬度计(Shimadzu HMV-G-FA)上对SMAT 样品截面进行硬度测量,从表面到中心的垂直方向每隔25 μm 进行1 次硬度测量.为了获得一个准确的结果,在相同深度的位置测量5 个显微硬度值并计算出平均值.使用金相显微镜(Leica DM 5000)对抛光处理后的SMAT 样品截面进行金相观察,其中用于腐蚀样品截面的金相腐蚀液比例为m(FeCl3)∶V(HCl)∶V(C2H5OH)=1 g∶5 mL∶10 mL.在电压为200 kV 的透射电子显微镜(TEM,FEI Tecnai-F80)下,对液氮环境下SMAT 加工60 s 样品距表面70 μm 的区域进行微观结构表征.使用电解双喷减薄的方法使样品厚度达到透射电镜要求,电解液由25%乙醇、25%磷酸和50%去离子水组成.

2 实验结果与分析

2.1 准静态拉伸测试本实验将退火态纯铜以及液氮环境下SMAT 加工得到的样品进行拉伸实验,将液氮环境下SMAT 加工30、60 s 及120 s 的样品分别命名为SMAT 30 s-LN、SMAT 60 s-LN 及SMAT 120 s-LN.将测量出的被测样品综合力学性能与室温条件下制备出的样品进行比较,实验结果如图1 所示.

图1 退火态纯铜以及液氮条件下处理得到SMAT 样品的力学性能Fig.1 Mechanical properties of annealed Cu and SMAT samples treated at liquid nitrogen temperature

通过对图1(a)中液氮条件下SMAT 样品的工程应力-应变曲线进行统计分析,将被测试样品的屈服强度、抗拉强度以及均匀延伸率进行整理汇总为表2.

表2 拉伸样品力学性能数据Tab.2 Mechanical properties data of tensile samples

结合图1(a)以及表2,可以发现随着加工时间的增加,SMAT 样品由于加工过程中表面受到了塑性变形,屈服强度比退火态Cu 提高2~5 倍,均匀延伸率下降了16%~41.46%.SMAT 30 s-LN和SMAT 60 s-LN 样品,其屈服强度分别表现为147.5 MPa 和167.5 MPa,相较于退火态纯铜提升了174.2%和211.3%;抗拉强度分别表现为185.7 MPa 和187.3 MPa,相较于退火态纯铜提高了15.6 MPa 和17.2 MPa;而均匀延伸率则分别表现为26.7%和24.6%.而在SMAT 120 s-LN 样品中,其屈服强度以及抗拉强度分别为215.1 MPa 和223.9 MPa,而均匀延伸率仅有1.24%,这是传统金属材料中典型的“高强-低塑”的倒置关系.为便于更加直观地了解各项数据的变化趋势,将以上3 种用于表征材料综合力学性能的指标数据绘制为如图1(b)的综合力学性能统计曲线.

由图1(c)的真应力-应变曲线进一步进行计算得出的应变硬化速率曲线如图1(d)所示.随着拉伸过程的进行,SMAT 30 s-LN 样品表现出与室温SMAT 样品相似的应变硬化趋势,即样品的应变硬化速率下降趋势随着SMAT 加工时间的增长而逐渐减慢.而SMAT 60 s-LN 样品的应变硬化率在弹性阶段到塑性阶段期间(真应变小于2%)下降的更多,虽然到了塑性变形阶段(真应变大于2%)其下降趋势得到有效减缓,但由于颈缩点是真应力-应变曲线与应变硬化速率曲线的交点,不可避免的颈缩现象的提前发生最终导致材料延展性的明显下降.

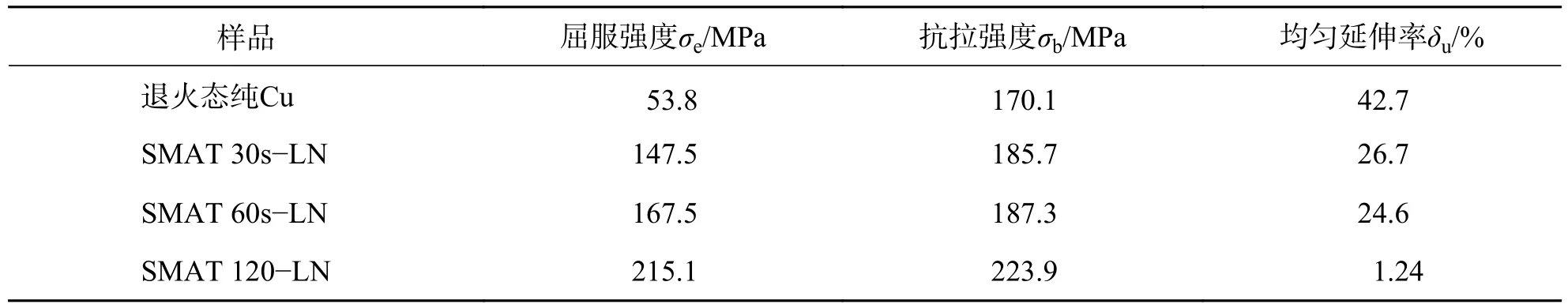

2.2 显微硬度测试对退火态纯铜以及液氮下SMAT 加工处理30、60、120 s 样品沿表面到中心垂直方向进行维氏硬度分布测试.显微硬度分布结果如图2 所示,SMAT 30 s-LN 样品表面硬度达到911 MPa,并且样品硬度呈梯度递减至375 μm 处硬度降低至粗晶程度.这一现象是由于在SMAT 加工过程中,表面层因钢珠撞击导致剧烈的形变,样品最表面处承载着最大的应变量以及最高的应变速率,内部的微观结构发生变化,晶粒细化效果最为明显,所以此区域也表现出最高的硬度值.而随着深度的不断增加,样品所受到的应变量以及应变速率也随之呈现出梯度式下降,至一定深度时几乎不存在由塑性变形导致的强化效果,因此硬度与退火态纯铜无异.SMAT 60 s-LN 样品的表面硬度升高至1.018 GPa,但样品中心区域硬度明显高于退火态纯铜,这一现象归因于样品在SMAT 加工过程中所产生的额外加工硬化.而SMAT 120 s-LN样品表面硬度为1.048 GPa,且从表面至中心的硬度分布情况较为均匀,可认为其内部结构发生了均匀塑性变形.

图2 退火态纯铜、SMAT 30s-LN、SMAT 60s-LN 和SMAT 120s-LN 样品的维氏显微硬度(H)与深度(d)的关系曲线Fig.2 Vickers microhardness (H) versus depth (d) for annealed pure copper,SMAT 30s-LN,SMAT 60s-LN and SMAT 120s-LN samples

2.3 金相观察退火态纯铜样品截面的金相组织如3(a)所示,可以观察到截面内晶粒的形状为规整的晶粒.而SMAT 30 s-LN 样品截面的金相组织图显示出SMAT 30 s-LN 的表面变形区域晶粒尺寸更小,如图3(b)左侧黄色虚线区域所示,而材料内部晶粒与退火态一致,其内部存在退火孪晶,且孪晶分布情况较为均匀,如图3(b)黄色箭头.由于晶相显微镜下的观察分辨率有限,所以SMAT 梯度层的微观组织变化需要通过透射电镜来进行进一步的证明.

图3 不同条件下样品的金相截面Fig.3 Cross-sectional metallography of samples at different conditions

2.4 断口形貌退火态纯铜拉伸后不同放大倍数的断口形貌如图4(a)、(b)所示.从图中可以观察到,退火态纯铜样品断口上密集地分布着尺寸约为2~5 μm 的大韧窝.韧窝的形成通常是由于拉伸过程中材料内部形成空洞核,空洞核会随着拉伸的进行而不断增大,且相互汇聚合并,最终形成韧窝,这是韧窝断裂最为基本的形貌体现.SMAT 30 s-LN样品拉伸后不同放大倍数的断口形貌如图4(c)、(d)所示.值得注意的是,在SMAT 工艺处理后,SMAT 30 s-LN 样品表面处断口出现了较为明显的河流状花纹,而河流状花纹则是解理断裂最为显著的微观特点.可以观察到随着深度的增加,河流状花纹边界处出现了少许的韧窝,这些韧窝相较于退火态纯铜样品中的更为细小且分布稀疏.而当深度进一步增加,韧窝的直径逐渐增大,密集程度也越来越高,所以可确定此处为韧性断裂.其样品断口处的形貌差异也与显微硬度曲线中的变化趋势相同,因此可认为梯度结构样品中的脆性断裂机制与韧性断裂机制相互约束变形,在样品塑性变形早期中,表面高强度的脆性束缚着心部的韧性过早的屈服,变形后期则是心部的韧性束缚着表面脆性的颈缩,使得材料在显著提升强度的同时保持合理的延展性,改善传统金属材料中强度-延展性的“倒置”关系.

图4 扫描电镜下对样品的断口形貌Fig.4 Observation of the fracture morphology of the sample under scanning electron microscope

2.5 透射电镜观察SMAT 60 s-LN 样品的TEM结果如图5 所示,由图5(a)可以观察到样品内部出现了明显的变形孪晶.结合图5(a)、(b)进行观察分析,图中孪晶形貌为细长条状,有一定的弯曲程度,同时其边界处也出现了大量位错的塞积,故可以将其认定是形变孪晶.由于纯铜作为层错能78 mJ/m2的中等层错能金属材料,当SMAT 加工时间增加至一定程度时,液氮环境对材料塑性变形过程的影响变大,因环境温度的改变导致其塑性变形机制也发生了变化.在低温环境或高应变速率的加工变形条件下,位错的运动受到抑制,变形孪晶在变形过程中产生重要作用,塑性变形机制逐渐向变形孪生机制转变[25].以变形孪生机制为主的材料塑性变形以及晶粒细化过程主要分为以下五个阶段:①由于材料的塑性变形,晶体结构内部容易由发射出的部分位错将等轴晶粒分割;② 由于晶界对位错的运动存在阻碍作用,部分位错塞积在晶界处,这些位错能够使原本平面相关的晶界发生弯曲;③随着进一步的变形,平面相关的晶界逐渐转变为不相关晶界,并进一步转变为高角度晶界;④ 由于晶界与位错之间的相互作用可以在晶界处形成新的位错源,新的晶界上也会继续发射新的位错最终产生二次孪晶,而这些孪晶与新晶界之间继而形成交叉区域;⑤ 随着变形过程的进一步发展(如晶粒旋转等),最终细化为具有随机取向的小晶粒[26].

图5 SMAT 60s-LN 样品的TEM 测试结果及其局部放大图Fig.5 TEM results of SMAT 60s-LN sample and its partial enlargement

3 结论

在液氮环境下分别对退火态纯铜板材进行时长为30、60 s 及120 s 的SMAT 加工.通过对一系列测试结果分析,可以发现相比于纯铜,SMAT 工艺制备出的梯度结构铜的综合力学性能得到了明显改善.

(1) SMAT 样品由于加工过程中表面受到了塑性变形,屈服强度比退火态 Cu 提高了2~5 倍,其中SMAT 60 s-LN 样品的屈服强度比退火态的Cu提高了211.3%,而均匀延伸率仅下降了18.1%.并且SMAT 样品在拉伸变形过程中表现出良好的应变硬化现象,改善了纯铜的强度与延展性的倒置关系.并且在随后对拉伸样品的断口形貌进行观察,可以证实梯度结构材料中存在脆性断裂和韧性断裂2 种断裂机制,在样品塑性变形早期中,表面高强度的脆性束缚着心部的韧性过早的屈服,变形后期则是心部的韧性束缚着表面脆性的颈缩,因此提高样品强度的同时将其延展性保持在足以实际应用的水平.

(2) 结合退火态纯铜以及制备出的SMAT 样品,可以发现对于通过SMAT 工艺得到的样品来讲,不同SMAT 时间样品的同一深度下硬度值和整个样品厚度方向上硬度梯度会明显不同,加工变形产生的变形区域可以为材料提供更高的强度,而粗晶基体则可以为材料整体提供更好的均匀延伸率,变形区域和未变形的粗晶基体相互制约使SMAT 样品在具备较高强度的同时保持较好的均匀延伸率.加工时间为60 s 的样品具备最佳的强度与延展性的匹配关系,表明在SMAT 样品中存在着最优选择的变形区域-粗晶基体的配比条件.

(3) 通过TEM 观察发现,液氮环境下制备出的SMAT 样品内部发现了形变孪晶,说明在低温环境下,中等层错能使纯铜样品的塑性变形机制发生改变.加工过程中样品内部位错的滑移被抑制,塑性变形机制由位错滑移机制向变形孪生机制发生转变.