多硫化钠法表征纯铜带表面清洁度

2017-09-07彭展南刘雪峰林冠群

彭展南,刘雪峰, 2,林冠群

多硫化钠法表征纯铜带表面清洁度

彭展南1,刘雪峰1, 2,林冠群1

(1. 北京科技大学材料科学与工程学院,北京,100083;2. 北京科技大学现代交通金属材料与加工技术北京实验室,北京,100083)

利用多硫化钠(Na2S)溶液与纯铜带反应,采用光学显微镜(OM)、扫描电镜(SEM)、X线衍射仪(XRD)和X线光电子能谱仪(XPS)对反应后表面层的形貌、物相和元素进行分析,考察硫指数和反应时间对表面层形貌的影响,并对多硫化钠法表征纯铜带表面清洁度的可行性进行探讨。研究结果表明:与多硫化钠反应后,纯铜带的表面层主要由黑色或灰黑色Cu2S组成的析出层,Cu2S的形貌不随时间而变化,保持均匀、光滑的颗粒状。随硫指数的增加和反应时间的延长,纯铜带的表面层形貌变化规律一致,均为Cu2S析出层逐渐加厚,Cu2S小颗粒聚集形成短棒或大颗粒,然后析出层出现开裂,最后是裂纹的扩展和脱落。多硫化钠法可以用于定量表征纯铜带的表面清洁度,反应后纯铜带表面黑色区域面积占整个纯铜带表面面积的百分比即为纯铜带的表面清洁度。

多硫化钠;纯铜带;表面形貌;表面清洁度

铜板带材是重要的铜加工产品,占世界铜加工产品总量的35%左右[1]。铜板带材生产过程中,表面处理前需要进行脱脂、刷洗等处理,以去除表面的油类、颗粒等污染物,但清洗质量即铜板带材的表面清洁度却一直没有量化的概念,各铜加工企业目前均采用不同的定性判断方法,但这些方法已不能适应当前高精度带材的要求,同时国内和国际上也没有相关的检测质量标准[2]。因此,如何对铜板带材的表面清洁度进行定量表征,已成为目前铜加工业的迫切需求。GRANATA等[3]对纯铜带与多硫化物的反应速率与表面清洁度的关系进行研究,并提出多硫化物法用于纯铜带表面清洁度检测的观点。近年来,多硫化钠法已经成为铜板带材表面清洁度表征的常用方法,即将铜板带材浸于0.025 mol/L的多硫化钠溶液中,静置一定时间,铜板带材表面突然变黑。但目前对于这种方法的研究,仅限于工艺实验方面,而对于多硫化钠法是否可以定量表征表面清洁度及反应后铜板带材表面形貌的研究极少,从而影响其推广和应用。本文作者以0.17 mm厚的纯铜带为研究对象,对多硫化钠反应后纯铜带的表面形貌进行研究,并根据形貌的变化规律对多硫化钠法定量表征纯铜带表面清洁度进行分析和探讨。

1 材料与方法

1.1 溶液及样品制备

将硫化钠和硫磺(均为分析纯)按照一定物质的量比加入烧杯中,添加适量去离子水(使用 Millipore 纯水仪自制),室温搅拌一定时间,然后温度升高至80 ℃继续搅拌30 min以上,使硫磺完全溶解,制备得到浓度为25 mmol/L、不同硫指数的多硫化钠Na2S(为3,4和5)溶液。

裁取长×宽×厚为150 mm×50 mm×0.17 mm的轧制纯铜带,作为油污纯铜带;纯铜带表面油污全部除去的轧制纯铜带作为洁净纯铜带。

1.2 实验方法及表征

取相同尺寸的洁净纯铜带浸入25 mmol/L的Na2S4溶液中,反应时间为0~30 s,观察反应后纯铜带的表面形貌。并对反应时间为3 s、不同硫指数Na2S3,Na2S4和Na2S5溶液反应后纯铜带的表面形貌进行观察。同时,根据脱脂状态不同的纯铜带与多硫化钠溶液反应后的表面形貌变化,研究多硫化钠法对纯铜带表面清洁度定量表征的可行性。

多硫化钠反应后纯铜带的表面析出物的物相采用TTRⅢ多功能X线衍射仪进行分析,辐射源为Cu K,衍射角2的扫描范围为10°~90°,管电压为20 kV,管电流为30 mA,扫描速度3 (°)/min;反应后纯铜带的表面析出层的元素化学状态利用AXIS ULTRADLD型X线光电子能谱仪进行分析,X线源为单色化Al靶,Al K,所有的结合能都以C 1s 284.8 eV定标[4],样品分析区域的长×宽为0.7 mm×0.3 mm,工作功率为150 W;反应后纯铜带的表面形貌采用Nikon ECLIPSE LV 150 型光学显微镜和JSM 6460 型扫描电镜观察。

2 结果与讨论

2.1 物相特点

图1所示为多硫化钠反应后,洁净纯铜带表面析出物的XRD谱。由图1可知:反应前纯铜带表面在2为43.4°,50.5°和74.2°有3个峰,与面心立方铜(JCPDS 85−1326)相吻合,反应后纯铜带表面仍然保留了面心立方铜的(111)峰,并在2为46.31°出现Cu2S的(220)衍射峰[5],说明反应后纯铜带的表面析出物中含有Cu2S相。

(a) 反应前;(b) 反应后

多硫化钠反应后洁净纯铜带的表面析出层中主要由Na,O,C,Cu和S等元素组成,其中Na为多硫化钠中的Na+,O和C主要来源于外界污染,Cu包括基体的单质铜和化学反应中形成的Cu+或者Cu2+,S包括多硫化钠中的S2−和化学反应中形成的S2−。图2所示为纯铜带表面析出物的Cu 2p和S 2p的XPS高分辨谱。由图2可知:Cu 2p3/2结合能932.40 eV,可能为Cu2S中Cu+的Cu 2p3/2932.45 eV[6],CuS中Cu2+的Cu 2p3/2932.50 eV[7]或者Cu-Cu的Cu 2p3/2932.40 eV[8],而Cu LMM结合能为569.85 eV,与Cu2S中Cu+的Cu LMM 569.50 eV[9]最接近。因此,析出物中的铜主要为Cu2S中Cu+。S 2p1/2结合能为163.25 eV,是金属硫化物的典型值[10]。结合上述XRD和XPS分析可知,多硫化钠反应后纯铜带的表面析出物为Cu2S。众所周知,Cu2S是一种黑色或灰黑色的硫化物。

(a) Cu 2p;(b) S 2p

硫化钠溶液中加入单质硫,碱性条件下,硫发生歧化反应,使溶液中含有大量的HS−,S2−和S2O32−,同时单质硫和溶液中的S2−结合形成的S2−也可以发生歧化反应形成HS−和S2O32−[11];而在碱性环境下,Cu氧化为Cu2+的阳极电位Cu(II)(+0.4V)高于氧化为Cu+的阳极电位Cu(I)(−0.25 V),因此,Cu在碱性环境下腐蚀时首先氧化为Cu+[12]。从溶度积常数看,Cu2S的溶度积常数sp=2.5×10−48小于CuS的溶度积常数sp=6.3×10−36[13],Cu2S的溶解度小于CuS的溶解度,Cu2S沉淀物的稳定性大于CuS的稳定性,所以,洁净纯铜带在多硫化钠溶液中反应时,Cu2S更易于从溶液中析出形成沉淀。

2.2 形貌特点

2.2.1 反应时间对形貌的影响

图3所示为洁净纯铜带与25 mmol/L Na2S4溶液反应3 s内,表面不同颜色对应的形貌。由图3可知:反应时间3 s时,纯铜带表面变黑,而在变黑之前,纯铜带表面由纯铜带原色逐渐向红色、绿色转变,最后变为黑色,同时纯铜带基体形貌逐渐消失。当纯铜带表面变为黑色时,纯铜带基体形貌基本完全消失,析出层覆盖基体表面,并且由于析出过程的残余应 力[14]和干燥过程中溶剂与水分脱去过快而产生的应力不均[15]等,导致析出层出现开裂现象。

反应后纯铜带表面随反应时间的变化而呈现不同颜色,是纯铜带的橙色和纯铜带表面析出物的黑色,2种颜色综合作用的结果。格拉斯曼颜色混合定律(Grassman colour law)中的中间色律认为,2个非补色混合所产生的中间色是由2个颜色的相对数量决定的[16]。纯铜带基体的橙色与析出物的黑色相混合,随反应时间的延长,析出物逐渐增多,析出物的黑色在混合色中所占比例逐渐增大,而黑色在人的可视范围内没有反射光产生,因此,混合色的反射强度逐渐减弱,反射光的波长逐渐增长,根据物质的颜色与吸收光颜色的关系[17],纯铜带表面的混合色逐渐向红色、蓝色、绿色转变,直至析出物的黑色完全覆盖纯铜带表面,呈现为黑色。其中蓝色和橙色为互补色[18],混合后为灰色或白色,只降低基体亮度,但不改变颜色,因此纯铜带表面颜色变化时,观察不到蓝色。多硫化钠反应后纯铜带表面的这种颜色变化为表面清洁度表征提供依据。

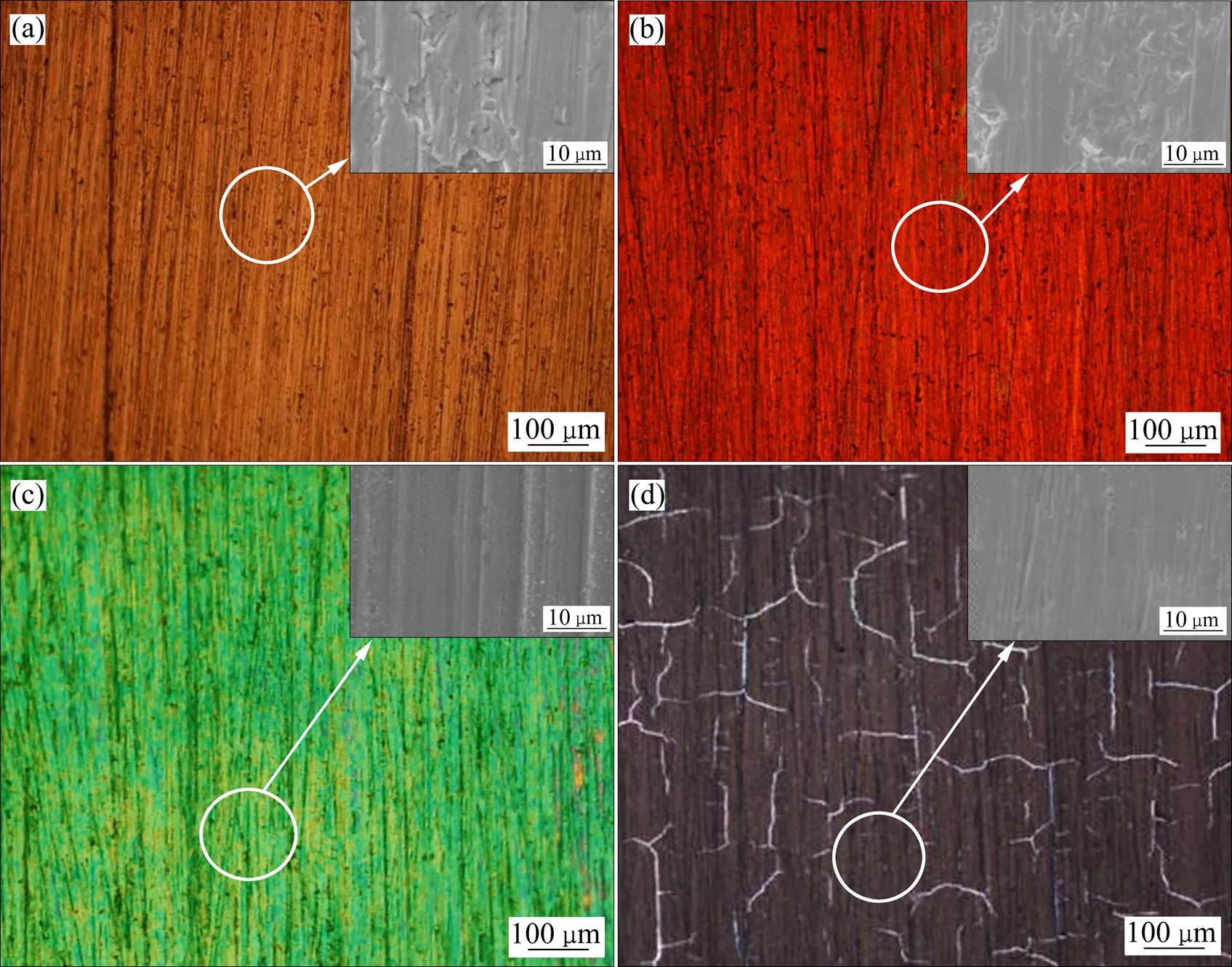

当反应时间大于等于3 s时,纯铜带表面已经完全变黑,表面形貌随反应时间的变化如图4所示。由图4可知:当反应时间为3 s时,纯铜带基体形貌基本完全消失,从进一步放大的扫描图像中可以看到,已经出现微小裂纹,形成微小皲裂形貌;当反应时间为10 s时,析出层厚度增加,析出物呈颗粒状,表面光滑、大小均匀,析出层裂纹数量减少,裂纹长度和宽度均有所增加,皲裂形貌更加明显;当反应时间为 15 s时,析出层裂纹数量、长度和宽度没有明显变化,裂纹围成的析出层形貌更加均匀致密;当反应时间为30 s时,裂纹长度和宽度进一步增加,出现析出层脱落现象。

反应时间/s:(a) 0;(b) 1;(c) 2;(d) 3

反应时间/s:(a) 3;(b) 10;(c) 15;(d) 30

对析出层脱落后的基体进一步观察发现,基体表面由颗粒状或聚集在一起的短棒状析出物组成,结构均匀致密。

多硫化钠溶液中歧化反应生成的S2−吸附在纯铜带表面,维持Cu2S生成的化学反应持续进行,生成物在纯铜带表面逐渐累积,使纯铜带表面析出物逐渐增多,析出层厚度逐渐增加。随纯铜带表面析出层厚度增加,内应力逐渐增大,同时裂纹相互交联以及裂纹内部和裂纹表面析出物的形核长大和不断连生堆积,均导致析出层开裂逐渐加剧,裂纹长度大幅增加和裂纹数量大幅减小,当裂纹扩展到析出层和纯铜带基体界面处时,裂纹扩展受到基体抑制,内应力继续增加时,会造成析出层和纯铜带基体界面分离[19],导致析出层脱落。

因此,随反应时间延长,多硫化钠反应后纯铜带的表面析出物逐渐增多,析出层厚度逐渐增加,基体形貌逐渐消失,析出层出现开裂现象,形成皲裂形貌,裂纹长度大幅增加,数量急剧减少,最终出现析出层的脱落现象。

2.2.2 硫指数()对形貌的影响

反应时间为3 s,0.025 mol/L不同硫指数多硫化钠溶液反应后洁净纯铜带的表面形貌如图5所示。由图5可知:随硫指数变化,纯铜带表面析出层形貌差别很大;当硫指数=3时,纯铜带基体形貌清晰,观察不到颗粒状析出物;当=4时,基体形貌基本消失,表面逐渐平整,仍观察不到颗粒状析出物;当=5时,纯铜带表面基体形貌完全消失,析出层覆盖纯铜带表面,出现析出层开裂现象,形成皲裂形貌,并观察到光滑均匀的颗粒状析出物。

提高反应物浓度是加快化学反应速率的常用方法。随硫指数增加,纯铜带表面析出物逐渐增多是因为随硫化钠溶液中加入单质硫增多,歧化反应的反应物浓度提高,加快化学反应进行,使溶液中HS−和S2−浓度提高,加快Cu2S生成的化学反应速率,从而有更多的Cu2S生成。=3和=4时纯铜带表面Cu2S无固定形状,而=5时,纯铜带表面被光滑均匀颗粒状Cu2S层覆盖,这是由晶体晶面的表面自由能决定,晶体的最终形状要保证体系总的自由能最低[20]。

因此,当反应时间相同时,随硫指数增加,多硫化钠反应纯铜带表面析出物逐渐增多,纯铜带基体形貌逐渐消失,出现析出层开裂现象,形成皲裂形貌。

2.3 表面清洁度表征

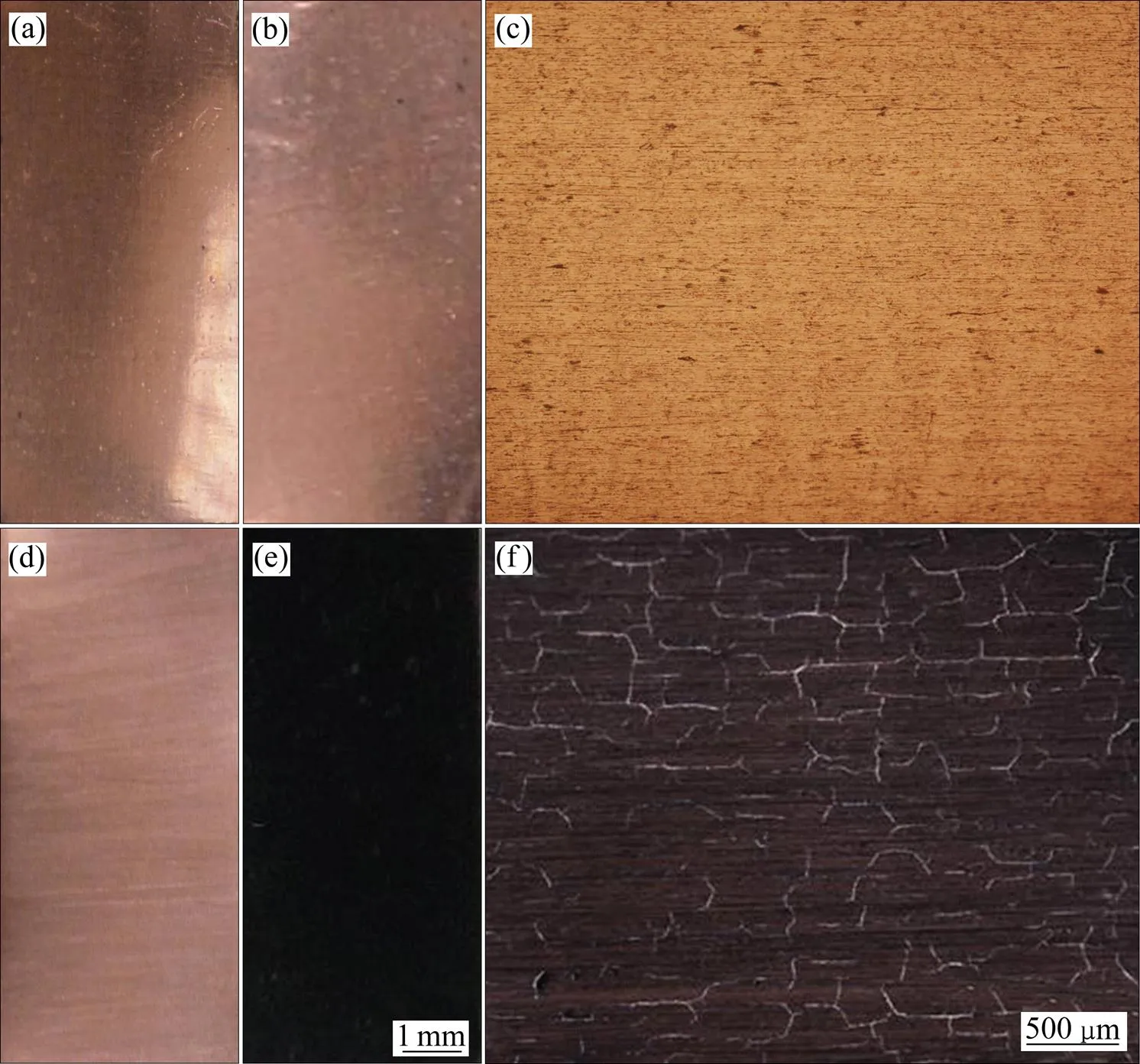

图6所示为油污纯铜带和洁净纯铜带的原始宏观形貌及其在25 mmol/L的Na2S4溶液中反应3 s后的宏观形貌和微观形貌。由图6可知:反应后油污纯铜带表面基本没有变化,仍为纯铜带原色;而洁净纯铜带表面全部变为黑色。由微观形貌可以看出:反应后油污纯铜带仍为纯铜带基体形貌;而洁净纯铜带表面全部被皲裂形貌覆盖。

x: (a) 3;(b) 4;(c) 5

因此,可以得到结论:只有洁净纯铜带表面才会与多硫化钠溶液反应,而油污纯铜带表面,不与多硫化钠溶液发生反应。故纯铜带的表面清洁度()可以表达为:黑色区域面积(1)占整个纯铜带表面面积(0)的百分比,即。由反应时间与硫指数对反应后纯铜带的表面形貌变化规律可知:当反应时间大于3 s和硫指数大于等于4时,纯铜带表面Cu2S析出物保持光滑球形颗粒状不变,不存在形貌变化而引起的颜色不一致的现象;并且由图4(d)可知:Cu2S析出层脱落后,新的Cu2S析出物仍然会在纯铜带表面继续析出,反应时间和硫指数的变化均不会对这一结论造成影响。因此,可以基于这一现象开发对纯铜带的表面清洁度进行表征,并且这种定量方法具有广泛的适用性。

(a), (b), (c)为油污纯铜带;(d),(e),(f)为洁净纯铜带

3 结论

1) 多硫化钠反应后纯铜带的表面析出物为Cu2S颗粒,表面光滑、大小均匀。

2) 随反应时间延长,多硫化钠反应后纯铜带的表面析出层厚度逐渐增加,基体形貌逐渐消失,出现析出层开裂现象,形成皲裂形貌,裂纹长度逐渐增加,裂纹数量逐渐减少,最终出现析出层脱落现象。

3) 随硫指数增加,多硫化钠反应后纯铜带的表面析出层形貌变化与反应时间的变化规律一致,析出层厚度逐渐加厚,纯铜带基体形貌逐渐消失,出现析出层开裂现象,形成皲裂形貌。

4) 多硫化钠法可以定量表征纯铜带的表面清洁度,反应后纯铜带表面黑色区域面积占整个纯铜带表面面积的百分比,即为纯铜带的表面清洁度。

[1] 王涛. 铜及铜合金板带的生产与市场[J]. 有色金属加工, 2009, 38(1): 6−9.WANG Tao. Production and market of copper and copper alloys strip[J]. Nonferrous Metals Processing, 2009, 38(1): 6−9.

[2] 张文芹, 郑晨飞. 铜及铜合金带材表面清洁度检测技术[J]. 有色金属加工, 2013, 42(5): 37−39.ZHANG Wenqin, ZHENG Chenfei. Surface cleanliness inspection technology of copper and copper alloy strip[J]. Nonferrous Metals Processing, 2013, 42(5): 37−39.

[3] GRANATA R, VEDAGE H, LEIDHEISER H. Characterizing copper surfaces using a polysulfide reagent[J]. Surface Technology, 1984, 22(1): 39−50.

[4] 罗宗强, 张卫文, 辛保亮, 等. Cu-17Ni-3Al-X 合金在中性盐雾中的腐蚀行为[J]. 中国有色金属学报, 2012, 22(1): 106−113. LUO Zongqiang, ZHANG Weiwen, XIN Baoliang, et al. Corrosion behavior of Cu-17Ni-3Al-X alloy in neutral salt atmosphere[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(1): 106−113.

[5] ZHAO Bin, LI Shouchuan, ZHANG Qingfeng, et al. Controlled synthesis of Cu2Smicrorings and their photocatalytic and field emission properties[J]. Chemical Engineering Journal, 2013, 230(16): 236−243.

[6] JIANG Xuchuan, XIE Yi, LU Jun, et al.Preparation and phase transformation of nanocrystalline copper sulfides (Cu9S8, Cu7S4and CuS) at low temperature[J]. Journal of Materials Chemistry, 2000, 10(9): 2193−2196.

[7] YU Jiaguo, ZHANG Jun, LIU Shengwei. Ion-exchange synthesis and enhanced visible-light photoactivity of CuS/ZnS nanocomposite hollow spheres[J]. The Journal of Physical Chemistry C, 2010, 114(32): 13642−13649.

[8] KLEIN J, PROCTOR A, HERCULES D. Hercules. X-ray excited auger intensity ratios for differentiating copper compounds[J]. Analytical Chemistry, 1983, 55(13): 2055−2059.

[9] KUHN M, RODRIGUEZ J. Interaction of sulfur with bimetallic surfaces: coadsorption of sulfur and noble metals on Ru(001)[J]. The Journal of Physical Chemistry, 1994, 98(46): 12059−12066.

[10] ZHANG Yingwei, TIAN Jingqi, LI Haiyan, et al. Biomolecule- assisted, environmentally friendly, one-pot synthesis of CuS/reduced graphene oxide nanocomposites with enhanced photocatalytic performance[J]. Langmuir, 2012, 28(35): 12893−12900.

[11] FILPPONEN I, GUERRA A, HAI A, et al. Spectral monitoring of the formation and degradation of polysulfide ions in alkaline conditions[J]. Industrial and Engineering Chemistry Research, 2006, 45(22): 7388−7392.

[12] WU Junsheng, LI Xiaogang, BOLUO Yadian, et al. Nano-scale oxidation of copper in aqueous solution[J]. Electrochemistry Communications, 2013, 26(3): 21−24.

[13] SPEIGHT J. Lange’s handbook of chemistry[M].16th ed. New York: McGraw-Hill, 2005: 1331−1335.

[14] FU Ying, ZHANG Xiancheng, XUAN Fuzheng, et al. Multiple cracking of thin films due to residual stress combined with bending stress[J]. Computational Materials Science, 2013, 73(6): 113−119.

[15] HENCH L, WEST J.The sol-gel process[J]. Chemical Reviews, 1990, 90(1): 33−72.

[16] 张念伍. 基于激光显示系统的跨设备色彩传输研究[D]. 济南: 山东大学信息科学与工程学院, 2012: 18−19. ZHANG Nianwu. Research of cross-device color transmission based on laser display system[D]. Jinan: Shandong University. School of information science and engineering, 2012: 18−19.

[17] 付璐. 可控形貌掺杂氧化铝基陶瓷颜料的合成与呈色性能研究[D]. 西安: 陕西科技大学材料科学与工程学院, 2012: 33−34. FU Lu. Study on preparation and chromatic performance of doped alumina-based ceramic pigment with controlled morphology[D]. Xi’an: Shaanxi University of Science and Technology. Institute of Materials Science and Engineering, 2012: 33−34.

[18] ZHAO Yongbo, Zhu Liping, Chen Jiangshan, et al.Improving color stability of blue/orange complementary white OLEDs by using single-host double-emissive layer structure: Comprehensive experimental investigation into the device working mechanism[J].Organic Electronics, 2012, 13(8): 1340−1348.

[19] 王河, 贺洪波, 张伟丽. 不同基底上SiO2薄膜的显微结构和力学性能[J]. 无机材料学报, 2013, 28(6): 653−658. WANG He, HE Hongbo, ZHANG Weili. Substrate effects on the microstructure and mechanical properties of SiO2thin films[J]. Journal of inorganic materials, 2013, 28(6): 653−658.

[20] MULLIN J. Crystallization[M]. 4th ed. Boston: Butterworth Heinemann, 2001: 216−236.

(编辑 杨幼平)

Characterization of pure copper strip surface cleanliness by sodium polysulfide method

PENG Zhannan1, LIU Xuefeng1, 2, LIN Guanqun1

(1. School of Materials Science and Engineering, University of Science and Technology Beijing, Beijing 100083, China;2. Beijing Laboratory of Metallic Materials and Processing for Modern Transportation, University of Science and Technology Beijing, Beijing 100083, China)

By the reaction ofsodium polysulfide (Na2S) solution and pure copper strip, the morphology, phase and chemical composition of the reaction surface layer were characterized by optical microscopy (OM), scanning electron microscopy (SEM), X-ray diffraction (XRD) and X-ray photoelectron spectroscopy (XPS). The influence of sulfur index () and reaction time on surface morphology was investigated. The feasibility of sodium polysulfide method characterizing surface cleanliness of pure copper strip was also discussed. The results show that after reacting with sodium polysulfide, the surface layer of pure copper strip is mainly composed of black or dark gray Cu2S composition of the precipitate layer, and the shape of Cu2S doesn’t change with time, maintaining uniform and smooth granular. With sulfur index increasing and reaction time extended, the change regularity of the surface morphology is consistent. Cu2S precipitate layer is gradually thickened, Cu2S small particles aggregation causes the formation of short rods, or large particles, then precipitate layer cracks, crack spreads and finally falls off. The sodium polysulfide method can be used for the quantitative characterization of pure copper strip surface cleanliness, the black area of the reaction pure copper strip surface accounted for the percentage of the whole pure copper strip surface area is the surface cleanliness of the pure copper strip.

sodium sulfide; pure copper strip; surface morphology; surface cleanliness

10.11817/j.issn.1672-7207.2017.07.005

TG146.1

A

1672−7207(2017)07−1719−07

2016−07−01;

2016−09−25

国家重点基础研究发展计划(973计划)项目(2016YFB0301301);新金属材料国家重点实验室自主研究项目(2014Z-05) (Project(2016YFB0301301) supported by the National Key Research and Development Program (973 Program) of China; Project(2014Z-05) supported by the State Key Laboratory for Advanced Metals and Materials)

刘雪峰,博士,教授,从事高附加值材料表面处理新技术研究;E-mail: liuxuefengbj@163.com