关于扶梯自动化设计的探讨

2023-10-07翟惠建张惠魏民庆

翟惠建,张惠,魏民庆

(国能铁路装备有限责任公司陕西分公司,陕西 神木 719316)

国家能源集团陕西分公司在再制造业务转型发展过程中,依托扶梯产业增加了额外的经济收入,但在扶梯生产加工过程中仍然采用传统的离散式加工方式,主要采用人工操作模式,各种设备比较老化,现代化技术设备应用程度相对较低,在操作过程中也会存在一定的风险。针对这一情况,就需要结合当前企业扶梯设计的实际要求,加快自动化技术的有效应用,加快构建一套完善且合理的扶梯自动化设计技术体系,以此来转变传统的扶梯生产模式,为实现企业的创新发展增加经济收入奠定坚实基础。

1 传统扶梯设计存在问题

首先,工艺布局不合理。受场地限制,下料、整形、打磨工序与其他工序位置相对独立,增加了人工转运次数。其次,作业存在安全风险。生产中涉及的冲床、折弯机、中频加热炉等设备,操作时均使用手送料或取件,对操作者体力消耗较大,操作过程单调、频繁,极易使操作人员产生精神疲劳,容易造成安全事故。再次,自动化水平低。9 道工序生产及转运均为人工作业,质量控制及生产效率高度依赖工人熟练度和责任心。第四,生产效率低下:日产数量最高为200 根,以单次订单量3000 根计算,需15 个工作日才能完成。最后,人工成本较高。目前需4 人作业,每年须支出工资31.2 万元,人工成本较高。

2 项目要求

陕西分公司在“再制造”业务转型过程中,以“创一流”为进步目标,以装备智能化、自动化为手段,积极探索铁路非资配件加工方式的“提质增效”之路。C80 扶梯作为非资配件加工的主营业务之一,截至2021年11 月9 日,累计生产27807 件,销售额为700 余万元。但现阶段C80 扶梯的生产方式,仍采用离散式加工,须经过圆钢下料→端部墩头→端部压形→端部冲孔→1 次折弯→2 次折弯→整形检测→打磨毛刺→工件喷漆共计9 道工序,生产过程均为人工作业,使用设备多为老式的锯床、冲床等独立单元级设备,自动化水平较低,存在作业安全风险,产品质量及生产效率高度依赖工人的技术水平及熟练度,有时需靠工人加班来提高生产能力。经多方调研,目前国内市场上无专用的C80 扶梯全自动化生产线,当务之急,需要研发一套自动化智能化的扶梯生产线替代现有“作坊式”的人工生产模式,即可填补国内市场空白,同时加速推进并实现铁路装备公司“一个目标、三型五化、七个一流”的发展战略目标。

3 主要技术指标

扶梯全自动化生产线,扶梯线具备对(16mm 直径,685mm 长度的碳素圆钢)自动上料功能,对圆钢两端分别加热并敦粗,按照图纸要求进行400mm 档距折弯,然后对敦粗局部加热,并在63T 冲床上对敦粗加热部位压扁,再放置到压力机上冲17 毫米圆孔,最后完成96mm尺寸的折弯,并对压扁部位和冲孔磨边进行打磨和测量,全线整体采用全自动化生产控制,实现“机械化代人,自动化减人”,同时提高现场作业安全。

3.1 定尺料加工阶段

该装置由自动上料机构、数控锯床组成,制作扶梯原料的规格为φ16mm×9m 的圆钢。设计工作节拍10 ~15 根圆钢为一个上料单元,圆钢经辅助工装扎紧后,采用高精度伺服电机推送原材料,单次送料长度685mm。经数控锯床裁剪后,输送至出料口下方的料箱内。系统设置下料次数为13 次,保证最后一段废料不会落入料箱中。料箱装满后,由叉车转运至下道工序。

3.2 扶梯成品加工阶段

圆钢经自动上料机构分拣至待料区,然后通过输送装置输送至墩粗工位,采用机械手联动传输链两端的高频加热炉和墩粗机,实现自动加热和圆钢墩粗;完成墩粗后输送至折弯机构后,先完成自动对中,夹紧工件后,进行双头一次折弯,弯半径R16mm;完成折弯后过渡到下料台。采用机器人抓取工件,先对工件双头进行加热,然后旋转至左侧,配合压力机和专用模具自动压扁冲孔一次成型,保证工件端头直径40mm,孔径17mm,端头厚度8±1mm,然后输送至二次折弯工位,对中后进行双头二次折弯,保证工件两孔中心距为400mm。扶梯中心高度90mm,并在该工位打磨飞边,然后由检测机构按工艺要求进行检测,检测合格后,旋转下料装置成品料箱处。

4 功能和特点

4.1 扶梯上下料系统

扶梯上下料系统包括数控下料锯床、三推板自动上料机、传输拖链、单头双缸镦粗机上下料装置、高频感应炉、高频感应炉水冷塔和双头镦粗机。

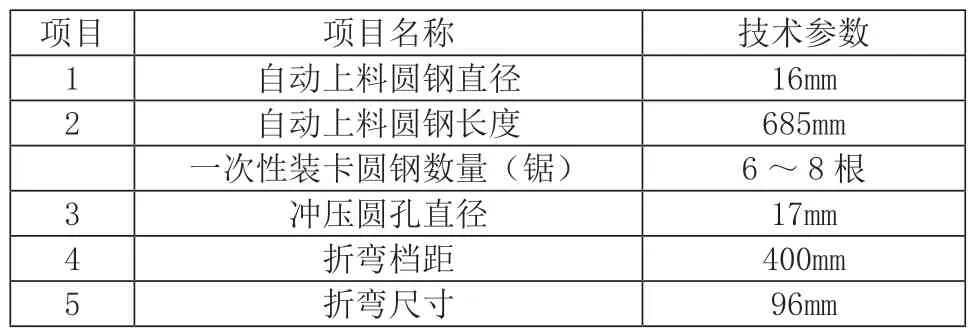

(1)数控下料锯床。数控下料锯床,该锯床可以一次性装卡6 ~8 根直径16mm 的钢筋进行等长度下料(685mm 长度)。该数控锯床下料精度为正负0.25mm。16mm 铁棒10 支一切,无极变速,单次循环时间是35s。采用下料锯床技术参数如表1 所示。

表1 数控下料锯床数据

(2)三推板自动上料机。下好的原料通过天车吊运到三推板自动上料机附近,通过人工把直线度合格的原料(直线度2mm)放入三推板自动上料机的料斗内进行推料输送。

(3)传输拖链。三推板自动上料机把原料推入到传输拖链的V 形块内,然后通过电机减速器进行步进传输,该传输拖链有单侧定位功能(为单侧镦粗进行定位准备),并且有高频炉线圈定位支架。

(4)单头双缸镦粗机上下料装置。传输拖链把原料步进到位后,通过上下料装置抓取运输到位后的原料,放置在高频感应炉的线圈内进行加热,然后放入单头双缸镦粗机内进行镦粗。镦好一头后放入到原来位置,同时对侧台位也进行相同的工作。等待两侧都完成后再通过传输拖链进行步进传输,进行下一个工作循环。上下料机械手共两套,安放在龙门框架轨道上,每台机械手由四个伺服电机驱动实现所需运动。

(5)高频感应炉、高频感应炉水冷塔和双头镦粗机。高频感应炉满足对直径16mm 粗的钢筋进行端部40mm 的长度进行加热,加热时间为10 ~20s,加热温度为800~1000℃。其中单头两套。双头一套。感应线圈位置根据使用方的要求放置。高频感应炉水冷塔满足高频感应炉的冷却需要,与高频感应炉整体配套,满足三个高频感应炉的冷却流量。双镦机满足对16mm的圆钢进行镦粗,根据使用方的需要配套镦粗成型模具一套。

4.2 扶梯成形系统

扶梯上下料系统包括双头折弯机上料装置、数控双头折弯机、双头冲孔机床和96 尺寸折弯机设计。双头折弯机上料装置把两边镦粗好的棒料放置到数控双头折弯机上料位置上,等待折弯加工。数控双头折弯机采用伺服电机减速器与定位档进行双面折弯,镦好头的原钢通过双头折弯机上料装置抓取放置到位后,通过对中装置进行对中定位,再通过油缸进行加紧,然后由折弯装置进行折弯。折弯到位后,再由上料装置抓取原料放置到待料位置。双头冲孔机床把放置好的原料先用前后夹紧气缸进行夹紧,然后通过对中装置进行对中夹紧,然后进行冲孔。双头冲孔机床,由下体底座、上体横梁和左右立柱组成,形成框式结构稳定可靠,横梁上固定安装两个油缸,油缸通过模具同步进行冲孔作业。96 尺寸折弯机把放置好的原料通过双行程气缸定位,然后通过油缸驱动压弯模具进行96 尺寸压弯,压弯到位后双行程气缸回一位拖住压弯后的原料,油缸回程等待第二个机械手抓取。96 尺寸折弯机,由下体底座、上体横梁和左右立柱组成,形成框式结构稳定可靠,横梁中心固定安装一个油缸,油缸通过摸具进行96 尺寸折弯作业。

4.3 机械手搬运检测系统

机械手搬运检测系统包括搬运机械手、打磨系统、视觉测量系统、机械手安全防护系统。机械手系统包括搬运机械手、打磨系统、视觉测量系统、机械手安全防护系统。搬运机械手的夹具为一拖二结构,及抓一待一,其中一个机械手配套打磨功能,通过抓手抓取工件,在砂带打磨机上进行打磨,在抓手和机器人6 轴法兰之间有力矩传感器,可通过传感器的反馈的数据来判断磨削量。该机械手自带底座。打磨系统配合机械手对工件的指定位置进行打磨,其本身带有收集装置。视觉测量系统为打磨完成工件到检测工位进行拍照检测。搬运机械手为(瑞士ABB、德国kuka、日本发那科、日本安川等)知名品牌,配套抓手夹具。测量后的尺寸需要进行数据储存,在操作台内可以检查每组数据,当测量工位连续检测到同一尺寸三组数据异常的情况下,会进行报警急停,该情况默认为工装夹具出现异常情况。第一和第二机械手及其工装设备需要放置在防护网内,该防护网需要加装安全保护检修门,并加装红外传感器,在有人员通过检修门进入时机械手需保持在停运状态。

4.4 电气控制系统

扶梯自动生产线电气控制系统由可编程控制器PLC、触摸屏、工控机、机器人控制系统、伺服驱动装置组成。

(1)可编程控制器PLC。采用西门子PLC 产品,多PLC 主从分布式布局。由主PLC 承担生产线的总体控制,即按照工艺过程要求及各分设备的时序要求完成总体逻辑控制。主PLC 直接控制双头数控折弯机及上下料装置、镦粗机上下料装置、输送线等,包括伺服电机的运动控制。多台从PLC分别控制二次折弯机、双头冲孔机等设备。从PLC 通过工业以太网与主PLC 通讯,完成数据交换。

(2)触摸屏。触摸屏通过工业以太网与主PLC 连接,承担生产线的控制、监视及工艺参数的设定、修改等任务。

(3)机器人控制。两台工业机器人通过工业以太网与主PLC 通讯,由主PLC 监测机器人的状态,并控制机器人的工件搬运动作,使之与生产线各设备间动作协同一致。

(4)工件打磨控制。其中一台机器人可以抓取工件在砂带打磨机上自动完成工件打磨工作。在抓手和机器人6 轴法兰之间安装有力矩传感器,由通讯接口与机器人控制系统连接,作为磨削量反馈信号,利用机器人控制系统的专有功能实现工件打磨的自适应控制。

(5)工件测量。无接触式视觉测量系统包括工控机、工业摄像机、专用测量分析软件等。由专用的测量分析软件对摄取的图像进行分析处理,完成扶梯工件测量任务。测量数据可储存,可查阅,并具有异常数据处理及报警功能。工控机可通过OPC 软件与主PLC 通讯,将工件测量状态信号及工件测量结果信号传输给主PLC,用于扶梯产品的分拣控制。

(6)外购设备的控制。主PLC 与数控下料机、高频感应炉、镦粗机、冲压机、砂带打磨机等外购设备设有必要的信号连接,用于检测各个外购设备的工作状态(待机/运行/故障)及控制设备的启动停止。

(7)安全防护。安全防护传感器信号连接到主PLC,主PLC 设有完善的安全防护逻辑控制功能,用于保证设备运行安全及人身的安全。

4.5 技术数据表

扶梯全自动化生产线生产过程数据控制数据如表2所示。

表2 扶梯全自动化生产线生产过程数据控制数据

5 结语

综上所述,实现扶梯自动化设计能够实现扶梯设计制造的自动化操作,减少人员投入,在操作过程中因为技术或者工作经验不足所造成的各种误差,同时也能够有效解决在人工操作过程中危险因素相对较多的问题,大大降低了工作人员的工作强度,通过开发自动化的设计系统,切实提高了工作效率,提高了设计工具的适应性。