碾泥生产线的工艺设计及应用研究

2023-10-07何启存

何启存

(酒钢集团甘肃筑鼎建设有限责任公司,甘肃 嘉峪关 735100)

1 前言

碾泥生产线主要为高炉提供碳素沟料及碳素泥料,该项目属于固废利用型项目,将回收的废旧耐火材料加工后作为高炉碾泥生产线的耐火骨料,不仅节约了生产成本,还解决了固废堆弃问题。

2 碾泥生产线建设方案

生产线主要由原料破碎工段、配料工段和成品工段组成。配套建设的内容主要有除尘设施、给排水设施、供配电、视频监控和仪表自动化设施。主要生产产品为碳素沟料及碳素泥料,为1 ~7 号高炉提供日常保产用料。

2.1 生产规模

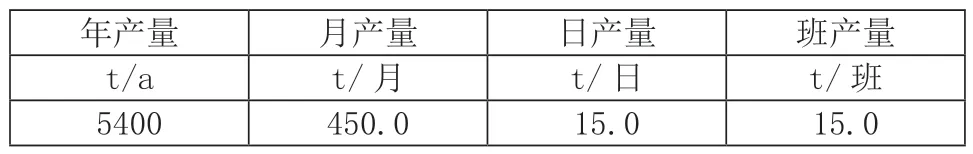

生产规模为年产5400t 碳素沟料及碳素泥料(表1)。

表1 生产规模

表2 碳素沟料原料消耗表

表3 碳素泥料原料消耗表

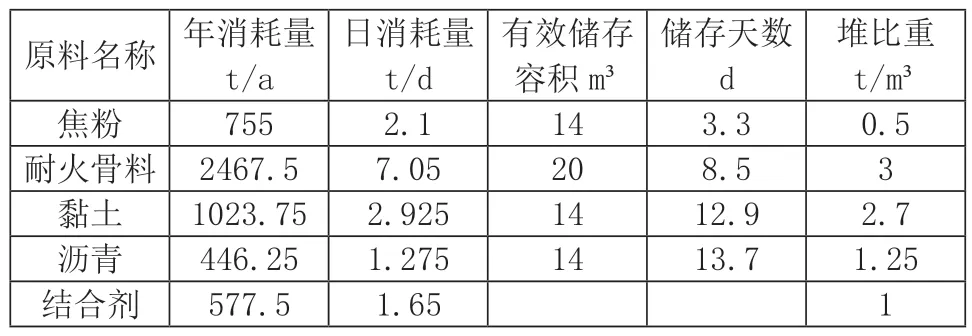

表4 原料消耗量表

表5 原料储存时间表

2.2 原料及来源

碾泥原料种类有焦粉、沥青、耐火骨料、黏土、结合剂。焦粉来自焦化厂,汽车运输至碾泥生产厂房。沥青来自外购,汽车运输至碾泥生产厂房。耐火骨料(少量)来自外购,汽车运输至碾泥生产厂房。黏土来自外购,汽车运输至碾泥生产厂房。结合剂来自外购,汽车运输至碾泥生产厂房。

为了减少资源浪费,本次设计时,骨料主要考虑回收废旧耐火材料作为骨料原料,回收的各类炉窑检修施工产生的废旧耐火材料(耐火球、高铝砖、碳砖)做骨料时,需经过破碎后再作为耐火骨料使用。

2.3 原料的储存及制备

(1)焦粉。通过汽车运输来的焦粉进入配料室焦粉仓内储存,仓容积14m³(含仓上隔墙部分),供碳素沟料及碳素泥料使用。焦粉仓下设1 台配料秤,焦粉通过仓下配料秤计量后给至配料1#带式输送机。

(2)沥青。通过汽车运输来的沥青进入配料室沥青仓内储存,仓容积14m³(含仓上隔墙部分),供碳素沟料及碳素泥料使用。沥青仓下设1 台配料秤,沥青通过仓下配料秤计量后给至配料1#带式输送机。

(3)耐火骨料。①通过汽车运输来的外购耐火骨料进入配料室外购骨料仓内储存,仓容积14m³(含仓上隔墙部分),供碳素沟料及碳素泥料使用。外购骨料仓下设1 台配料秤,外购骨料通过仓下配料秤计量后给至配料1#带式输送机。②回收的各类耐火材料。回收的各类耐火材料(耐火球、高铝砖、碳砖)通过汽车运输至破碎间储存,共可储存250t 耐火材料。回收后的耐火材料需破碎后才能使用,日破碎耐火骨料约12t。由装载机将回收的耐火材料至上料料仓,通过振动给料机将耐火材料铁给至PE250×1000mm 颚式破碎机进行粗破,将<300mm 耐火材料矿进行破碎作业,破碎后的耐火材料由1#带式输送机(B=500mm)输送至PE250×750mm 颚式破碎机进行细破,破碎后的物料(≤10mm)直接由配料2#带式输送机输送至配料室回收骨料仓堆放,供碳素沟料及碳素泥料的耐火骨料使用。本次破碎系统为二段开路破碎系统,二段破碎设置一台PE250×750mm 颚式破碎机(利旧搬迁),将>10mm 回收耐火材料破碎至10mm 以下。回收骨料仓下设1 台配料秤,回收骨料通过仓下配料秤计量后给至配料1#带式输送机。

(4)黏土。通过汽车运输来的黏土进入配料室黏土仓内储存,仓容积6m³,供碳素沟料及碳素泥料使用。目前,黏土为25kg 袋装黏土,需求人工割袋装入至黏土仓内,黏土仓下设1 台配料秤,黏土通过仓下配料秤计量后给至配料1#带式输送机。

(5)结合剂。通过汽车运输来的结合剂进入碾泥机生产厂房内储存,供碳素沟料及碳素泥料使用。目前,结合剂为桶装结合剂,在碾泥机操作平台加入结合剂参与配料。

2.4 原料消耗及平衡

根据已有的生产经验,计算原料的消耗。

生产产品为碳素沟料及碳素泥料。

(1)碳素沟料原料消耗计算。生产1t 碳素沟料的原料配比为:焦粉0.11t,耐火骨料0.45t,黏土0.29吨,沥青0.05t,结合剂0.1t。每日生产7.5t,每次生产1.5t 碳素沟料,每日生产5 个周期。

(2)碳素泥料原料消耗计算。生产1t 碳素泥料的原料配比为:焦粉0.17t,耐火骨料0.49t,黏土0.1 吨,沥青0.12t,结合剂0.12t。每日生产7.5t,每次生产1.5t 碳素泥料,每日生产5 个周期。

2.5 厂房布置及工艺设备配置

碾泥生产线由破碎间、配料室、1#转运站、2#转运站、碾泥生产厂房组成。其中破碎间完成粗破工序,2#转运站完成细破工作,配料室完成原料的配料工作,碾泥生产厂房内完成结合剂的添加及轮碾工作,制成的成品在碾泥生产厂房储存。破碎间在标高-2.50m 平面布置一台PE×250×1000 颚式破碎机,在2#转运站标高+3.000m 平面布置一台PE×250×750 颚式破碎机(利旧),在碾泥生产厂房标高±0.000m 平面布置2 台LN×-5000 型轮碾机(1 台利旧,1 台新增)。在破碎间、2#转运站内各设置了1 台起重量为5t 电动葫芦用于日常检修,在1#转运站、配料室内各设置了1 台起重量为2t 电动葫芦用于日常检修,碾泥厂房内设置了1 台起重量为10t 跨度为16.5m 的桥式起重机用于日常吊装作业使用。

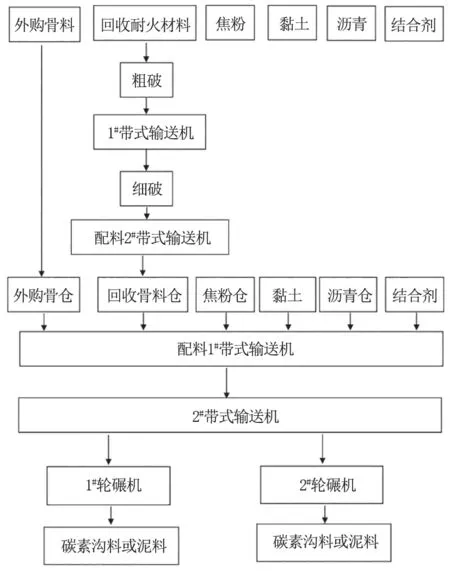

2.6 工艺概述

回收后的耐火材料破碎后在回收骨料仓内储存,与焦粉、黏土、沥青按比例通过配料秤配料后给至配料1#带式输送机,再输送至2#带式输送机,通过2#带式输送机输送至碾泥生产厂房内的碾泥机进行碾泥作业。

本次设计在碾泥生产厂房设置2 台×LH-5000 型碾泥机(1 台利旧,1 台新增),配好的料输送至碾泥机后再加入结合剂,通过碾泥机碾泥后制成合格的碳素沟料或碳素泥料,产品堆放至碾泥生产厂房。碾泥生产线由原料制备工段、配料工段、碾泥工段、成品运输工段组成。原料制备工段主要为回收的大块耐火材料破碎至粒度合格的耐火材料作为耐火骨料使用。配料工段主要是生产碳素沟料及碳素泥料所需的原料焦粉、黏土、沥青、等原料通过各自料仓下的闸门的控制及配料秤,按一定的配比,计量后给至配料1#带式输送机。碾泥工段主要是当所有物料被放入碾泥机内进行碾泥作业,碾泥约10min 均匀后,制成合格的碳素沟料或碳素泥料。成品运输工段主要是碾泥机制成的合格碳素沟料或碳素泥料,通过碾泥厂房内设置的10t 桥式起重机吊装至成品堆放区进行堆存。

2.7 工艺流程(图1)

图1 工艺流程简图

2.8 总图布置

还建罐库区位于七号高炉东侧,厂区18#路以北,新21#路以东,8 万立煤气柜以西,原有炼铁泡渣池区域,周边为现有运输部炼铁站铁路运输线,东南侧为5、6号高炉水渣池,区域现状为闲置泡渣池。建设基地南北长399.0m,东西宽45.0m,用地呈长条形,总用地面积约1.7 公顷。场地自然地形标高在1634.30 ~1636.90m之间,东西向自然坡度约0.3%,南北向自然坡度约为1.0%,场地内地形特征为北高南低。碾泥生产线紧邻物资储存库北侧建设,主要由1#转运站、2#转运站、1#带式输送机、2#带式输送机、破碎室、碾泥生产厂房及配料室组成,占地南北长97.5m,东西宽42.0m,建筑面积为1634.97 m2,室内外高差为0.15m。结合场地周边现状道路及地形,在场地东侧(铁水罐修理库东侧)设置宽度为7.0m,转弯半径15.0m 的物料运输通道,北端设置20×20m 的尽头式回车场,自北向南先沿铁路铺设,然后,沿四总降北侧围墙自西向东铺设,最后汇至厂区27#路,主要道路全长590m。

2.9 除尘系统

碾泥生产线内胶带机在物料倒运过程中会产生大量粉尘,针对上述产尘点,在新建铁水罐修理库北侧设置1 套长袋低压脉冲袋式除尘器进行机械抽风,同时,在各产尘点处设置吸尘罩,使得罩内形成负压防止粉尘外溢。除尘器后粉尘排放浓度小于10mg/Nm³。

长袋低压脉冲袋式除尘器收集下的粉尘通过螺旋输送机、双轴加湿机加湿后汽车外运。

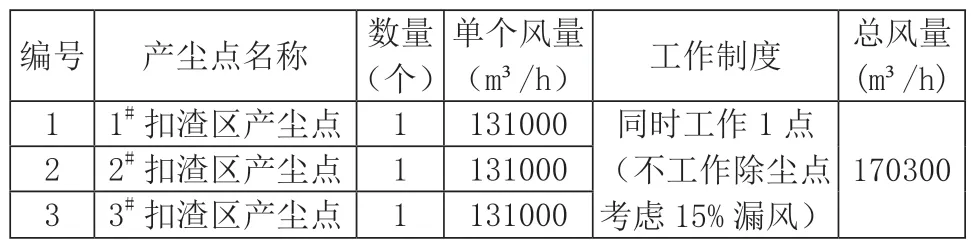

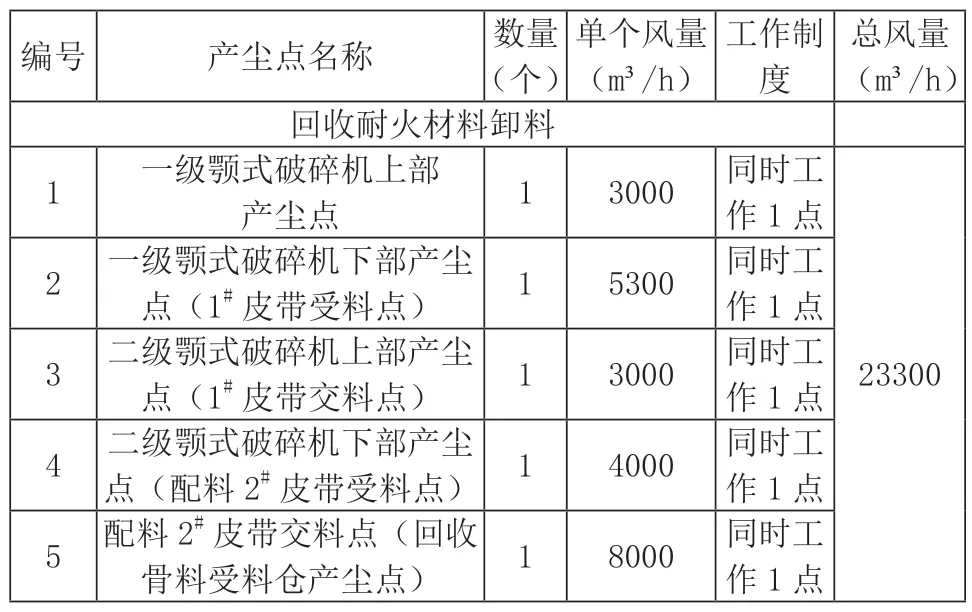

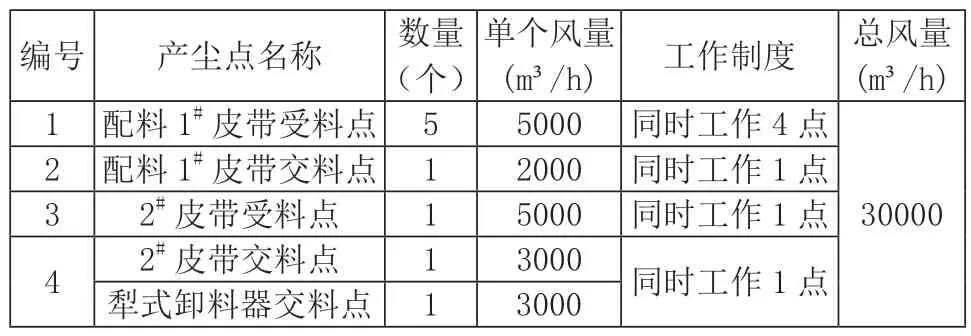

(1)产尘点及风量(表6 ~8)。

表6 产尘点及风量表(铁水罐修理库)

表7 产尘点及风量表(碾泥生产线工况一)

表8 产尘点及风量表(碾泥生产线工况二)

(2)除尘系统。根据上述风量表统计,铁水罐修理库扣渣区作业时除尘风量最大,最大除尘风量为170300m³/h。

根据生产实际情况,碾泥生产线与铁水罐修理库内除尘系统不同时作业,故本项目碾泥生产厂房内除尘系统与铁水罐修理库内除尘系统共用1 台脉冲布袋除尘器,除尘器处理能力按以上三种工况中最大除尘风量确定,并考虑碾泥生产厂房各除尘点漏风量,确定本工程除尘风量为178295m³/h。

本项目在物资储存库南侧设计1 台脉冲布袋除尘器,净化后的含尘空气经引风机送入排气筒排至大气。考虑除尘器及管道漏风附加率5%,因此,除尘器处理风量187210m³/h,过滤风速按照0.70m/min,过滤面积为4500 m2,除尘器阻力损失不大于1500Pa。除尘系统选用4-73-NO.20D 型离心引风机,Q=211466 ~233067m³/h,H=5752 ~5601Pa,N=630kW。

3 结语

本项目利用工业废旧耐火砖作为碾泥生产线的原料(骨料)符合国家及地方政府政策导向,符合企业所遵循的“坚持节能、节水、节土,保护环境,充分利用再生资源”的发展战略,给企业节约了生产成本。