TPM 在精密涂布设备管理中的应用分析

2023-10-07万野沈文伟李朋

万野,沈文伟,李朋

(常州山由帝杉防护材料制造有限公司,江苏 常州 213149)

涂布工艺是改变和完善材料表面特性的重要手段,随着科技的不断发展,传统的涂布工艺已无法满足现代制造加工工艺的要求,精密涂布技术应运而生,在IC、PCB、光电、民生、医疗等多种产业中发挥着举足轻重的作用。

精密涂布具有以下特点:精密涂布及生产配套设备的投资金额在固定资产总额中占比高,精密涂布生产过程需要各类配套设备长期不间断运行,公司运营成本高;精密涂布线生产运行效率高、连续性强,故障停机导致生产中断会带来巨大的经济损失;精密涂布生产工艺过程一般涉及张力、速度、温度等参数的精确控制,涂布厚度最小不到1μm,参数细微的变化就会对产品质量造成不良影响;生产流程环环相扣,配套设备种类繁多,零部件的小问题都可能会导致全局性影响,对生产设备的可靠性、稳定性提出较高要求,设备维护和管理具有相当大的难度。

全面生产维护(Total Productive Maintenance,TPM)是一种被广泛运用的管理模式,其总体目标是通过全员性保全活动,达到设备的最高效益。本公司即采用TPM 设备管理模式,根据基础理论制定符合本公司实际情况的管理措施,有效提高设备管理水平,极大程度上降低了设备故障率,提高了设备的运行效率。

1 精密涂布设备管理现状及不足

1.1 设备老化故障率高

公司成立时间较长,部分设备已使用10 余年,存在电气设备老化、机械精度下降、故障率逐渐增高等问题,甚至出现顽固性设备故障,数次大修才得以彻底解决。涂布线设备综合效率(Overall Equipment Efficiency,OEE)维持在70%,对产品合格率、公司效益造成了不良影响。

1.2 缺乏全员设备管理意识

公司设备管理体系层级较多,管理分散,缺乏对论证、采购、安装、使用、维修等设备全生命周期的全面统筹管理;操作人员在设备管理工作中缺乏自主意识,认为设备管理应由检修人员或部门领导负责,不能有效结合设备运行工况计划、实施定期保养,各级保养也不能完全落实;设备维修人员重维修、轻管理,无法在维修工作完成之后实时记录维修信息并归档备案,缺少设备维修后的统计分析工作,难以开展规范性的管理工作,增加设备管理难度。

2 TPM 活动主要内容

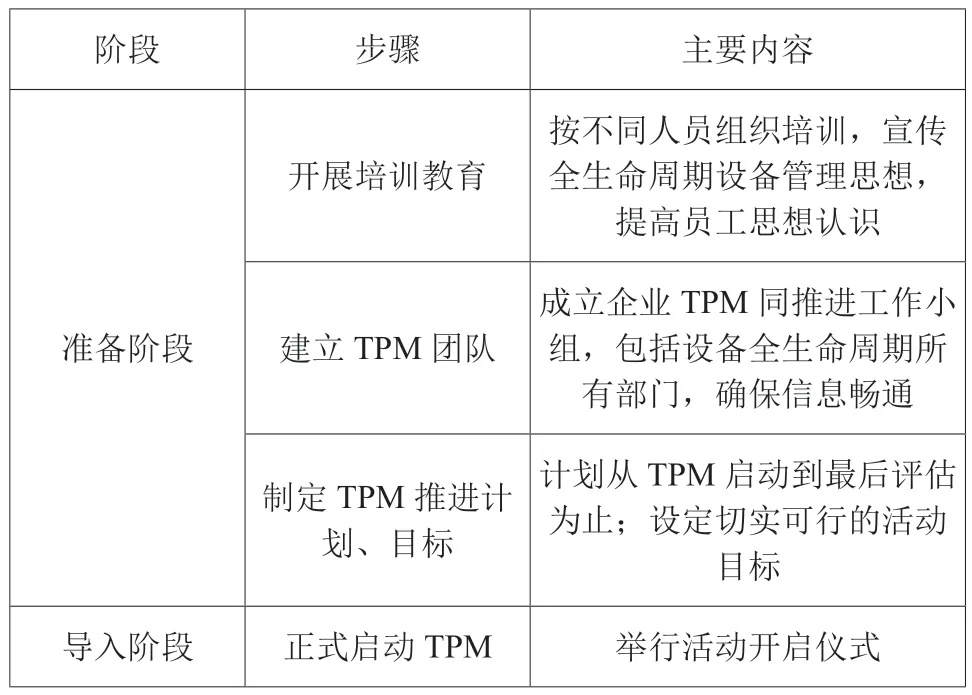

为摆脱设备管理的被动局面,公司于2021 年开展TPM 活动改进设备管理体系。如图1 所示,TPM 活动包括八大支柱、三大基石。公司分准备、导入、实施推进、巩固4 个阶段实施,具体操作步骤及主要工作内容如表1所示。

表1 公司主要TPM 活动

图1 TPM 的活动体系

经过1 年的实施,公司设备管理状况明显改善,针对TPM 活动推进过程中出现的问题,结合精密涂布设备自身特点,本文总结以下关键点,在实施过程中需加以重视,对于精密涂布设备全生命周期管理大有裨益。

3 TPM 关键要素分析

3.1 注重技能提升

进入实施推进阶段,由于精密涂布对于机械安装精度、电气系统稳定性要求较高,逐渐出现员工技能不足的情况。主要表现为设备操作人员不熟悉设备故障,不了解设备基本保养要求;维修人员凭经验操作,维修后的验收工作缺乏必要的仪器检测,安装精度不高,不能综合看待设备故障,忽略隐患。为解决这些问题,公司联合学校、技术团队举办多层次培训,包括张力控制原理与调节、设备润滑知识、精密轴承免敲击更换、微凹涂布辊清理、辊轴平行度测量、涂布辊震动检测、电气设备常见故障判定等。为彻底改变经验化的操作习惯,公司完善了各岗位操作规程,编制培训教材并持续组织学习、考核,有效提升了操作标准化,达到“维修人员会开机、操作人员懂设备”的效果,为设备管理奠定基础。

3.2 TPM 团队扁平化

TPM 团队成员包括车间机台长、车间班长、车间主任、生产工艺员、维修人员、安全管理人员、公司设备管理员、公司主管领导等。传统的按部门、多层级的信息传递出现效率低、信息丢失、维修计划与生产冲突等情况。公司在TPM 活动中实行扁平化管理,按工作项目成立小团队,包含所有相关人员,确保设备保养、故障、维修等信息完全共享,确保设备问题能够精准、及时、快速解决。

3.3 积极推进设备大修

如图2 所示,设备老化与企业生产经营之间存在恶性循环关系。设备老化导致的加工精度下降,微小的偏差直接反映涂布质量的降低。

图2 设备老化导致的恶性循环

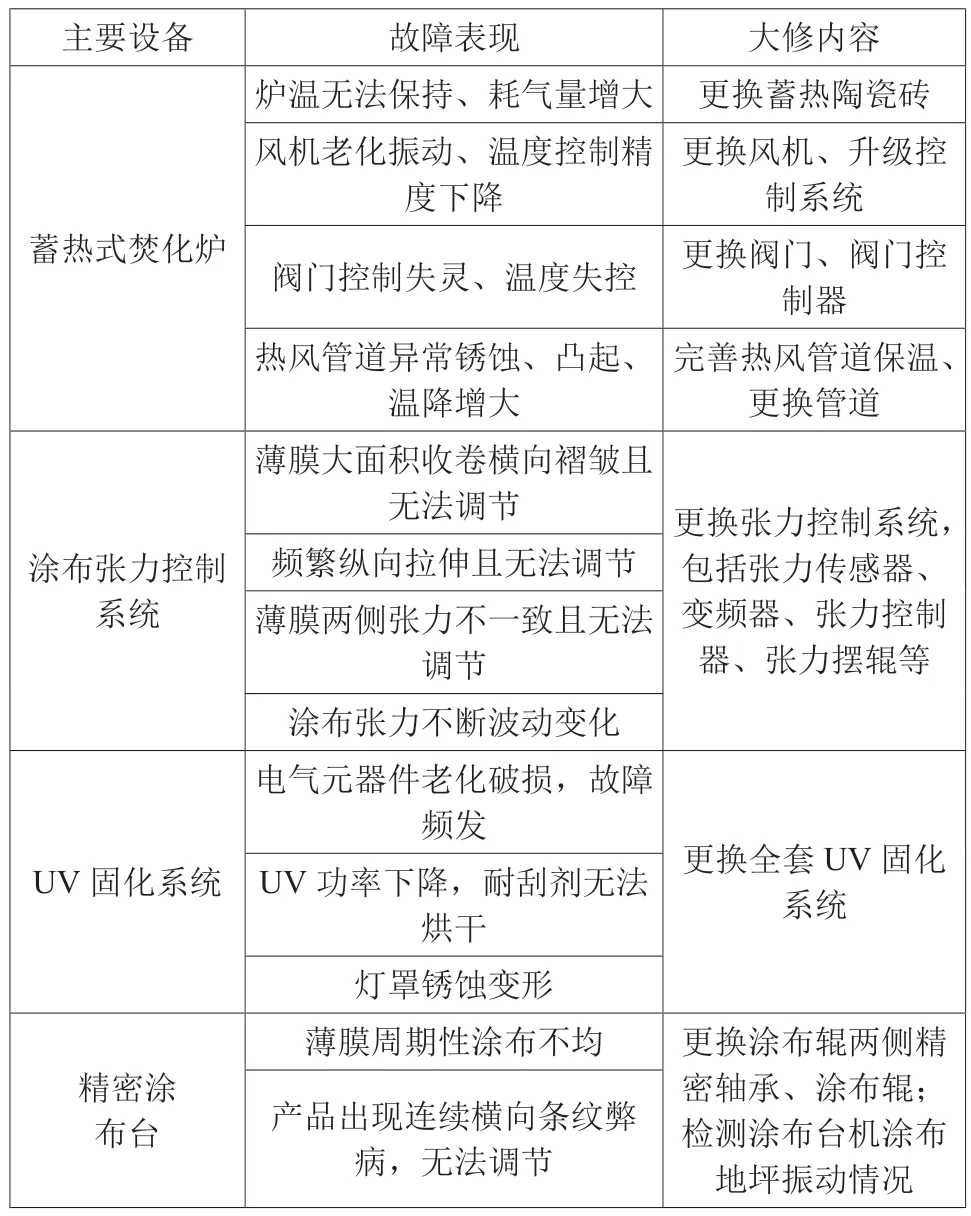

单纯的点检润滑、维护保养只能延迟,但不能彻底改善设备老化带来的影响。为打破恶性循环,需从设备老化的源头发力,根据产品生产情况积极推进设备大修,维持产品质量的稳定,降低不合格品造成的损耗,不能为了节约成本而放弃或推迟大修。根据对产品生产质量、设备故障率、资源损耗的统计分析,TPM 小组分别对公司主要设备提出改造大修计划,并得以实施,设备故障次数大幅下降,生产效率及产量具有提升。具体大修内容如表2 所示。

表2 设备大修项目

3.4 设备点检与备件管理

点检计划的制定应充分考虑设备的重要程度,精密涂布的关键设备主要包括:涂布线、空压机、蓄热式焚化炉、中央空调,若发生故障停机会造成全部生产停滞,要求每个班次务必按设备技术要求完成点检。

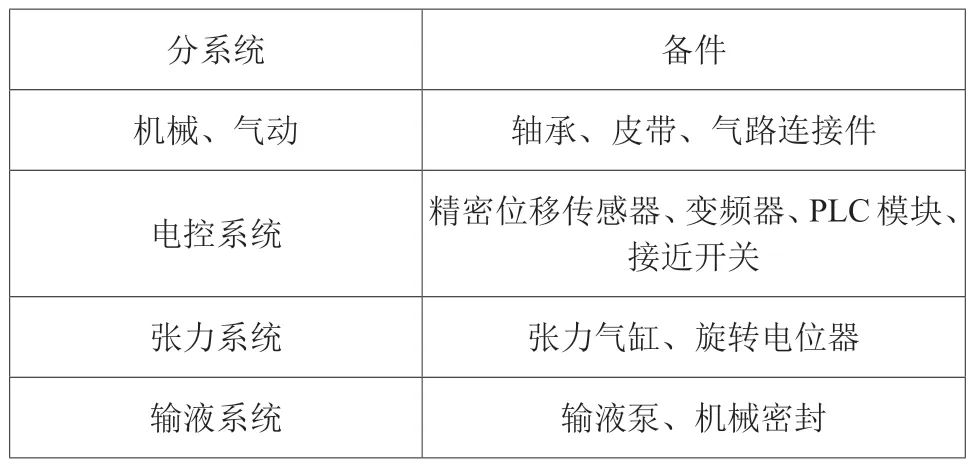

由于涂布设备备件种类规格多,还有大量非标件如机械密封、皮带,一旦准备不足、不能满足维修需求可能会导致整条生产线的长时间停机。为了缩短维修周期,科学、有效开展关键备件管理非常必要。经过对故障周期、更换数量的分析,确定精密涂布设备主要备件如表3 所示。

表3 精密涂布线主要备件

3.5 建立设备档案。

精密涂布设备零件多、构造复杂、安装精度高,为确保设备的历史状态清晰明确,对设备情况能全面把控,应建立精密涂布机及其附属设备档案。档案主要包括设备信息档案和设备运行维护履历2 部分。设备信息档案应包括设备采购合同、技术协议、安装调试记录等采购资料,机械电气原理图、作业指导书、维修保养指导书等技术资料。设备运行维护履历应记录包括全其生命周期内的转固、下发、调剂、维保、故障、大修等信息。

3.6 建立故障统计分析制度

TPM 团队对设备突发性、重复性故障进行严密监控和分析,编写故障分析报告,并建立故障维修数据库,有利于及时掌握设备状态,为设备改进、预制维护保养大修计划提供依据,保持设备运行状态稳定,促进设备综合效率的提升。

TPM 团队应按月对关键设备的运行指标(平均故障间隔时间MTBF、平均故障修复时间MTTR 等)进行统计分析,形成分析报告,及时掌握人员、设备状态,为后续进一步提升改进提供支撑。

3.7 注重团队激励

员工激励是保持团队生命力和战斗力的重要保证,公司在进行TPM 管理活动期间,以实事求是、公平合理、适时适度和差异化原则,制定设备管理全生命周期奖惩细则,以设备故障停机时间、维修响应时间、故障次数、设备综合效率、改进活动为主要考核目标。给予能够按标准完成任务、提出创造性建议、积极主动的先进员工及故障率达标的团队物质与精神奖励,对不能按规定执行的团队和个人给予一定处罚,有效调动了全体员工参与TPM 管理活动的积极性。

4 实施效果

对精密涂布设备开展TPM 管理工作后,工作人员思想发生了改变,团队人员分工合理、合作高效,提出管理改进项目近百项;预防性维护得以贯彻落实,故障维修响应及时。生产效率和设备的管理指标也得到了显著改善,设备年故障次数、停机次数相比开展活动前降低60%、月度设备综合效率提升至88%、涂布产品A 级品收率提升5%,公司效益得以增加。

5 结语

TPM 设备管理计划涉及采购、使用、维修等所有部门,将TPM 管理方法引入精密涂布设备管理工作中,有效提高设备管理水平,满足企业对设备管理的需求。在精密涂布设备中推行TPM 活动,应充分考虑设备精度高、产品对故障极为敏感的特点,创新完善管理体制,制定合适的维修保养、点检润滑作业规范,做好故障统计分析,最终能够显著减少设备故障,增加企业效益。