210 t转炉非均匀底吹供气模式的水模拟研究

2023-09-28姚柳洁杨建平江腾飞赵晓东于会香李海波郭玉明

姚柳洁,杨建平,高 攀,江腾飞,赵晓东,于会香,李海波,郭玉明

(1.首钢集团有限公司技术研究院,北京 100043;2.北京首钢股份有限公司 炼钢作业部,河北 唐山 064404;3.北京科技大学 冶金与生态工程学院,北京 100083)

目前,顶底复吹转炉是世界上应用最为广泛的炼钢方式,复吹转炉实际生产过程中,通常会通过数个底吹元件向熔池内提供惰性气体,一般为氮气或氩气,以达到对高温金属熔体的充分搅拌,从而有利于改善熔池内动力学条件,进而有利于加速熔池内的传质与传热过程[1-3]。

在探究底吹流股对熔池的搅拌效果方面,国内外学者利用水力学模拟实验进行了大量的实验,在底吹流量对熔池混匀效果影响方面取得了较为一致的结论,即,提高提吹流量有利于底吹流股对熔池的搅拌[4-8],在此类研究过程中,转炉均为新砌筑状态,换言之,底吹元件均为完全畅通的,但是,根据转炉实际生产经验,随着转炉炉龄的增长以及溅渣护炉工艺的应用,某些底吹元件通常会面临部分堵塞状态,这势必会影响底吹流股对熔池的搅拌,因此,针对此进行相应研究具有巨大的实际价值[9-13]。

综上所述,本文采用水力学模拟实验对210 t转炉展开非均匀底吹供气模式相关研究,探究非均匀供气底吹流股对熔池搅拌的影响规律,为提高底吹流股对熔池的搅拌提供有力依据。

1 实验方法

1.1 实验相似原理

根据相似原理,本文以几何相似与动力学相似为研究基础,建立210 t转炉水模拟实验平台;为保证几何相似,需确定模型合理的特征尺寸,本文选择转炉炉膛直径作为原型与模型的特征尺寸,几何相似比表达式见式(1):

(1)

本文在水力学模拟实验过程中,转炉模型与原型的几何相似比为1∶6。

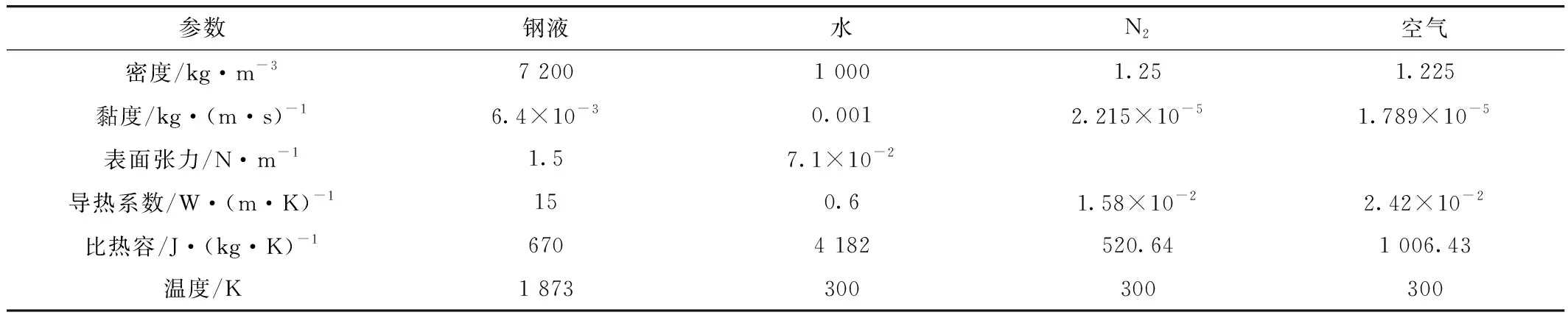

本文在保证模型几何相似的基础上,选择修正弗鲁德准数为相似准数,这不仅能保证模型与原型几何相似,亦可保证所研究过程满足动力学相似[14];利用水与压缩空气分别模拟钢液与底吹N2,其物理性质具体见表1。

表1 实验介质物理参数

(2)

Fr′w=Fr′p

(3)

(4)

(5)

(6)

(7)

式中:下标g、l分别为气体和液体;ρ为流体密度,kg/m3;u为流体的速度,m/s;下标w、p分别表示模型和原型;L为模型或原型的特征尺寸,mm;Q为气体体积流量,m3/h;n为底吹元件个数。

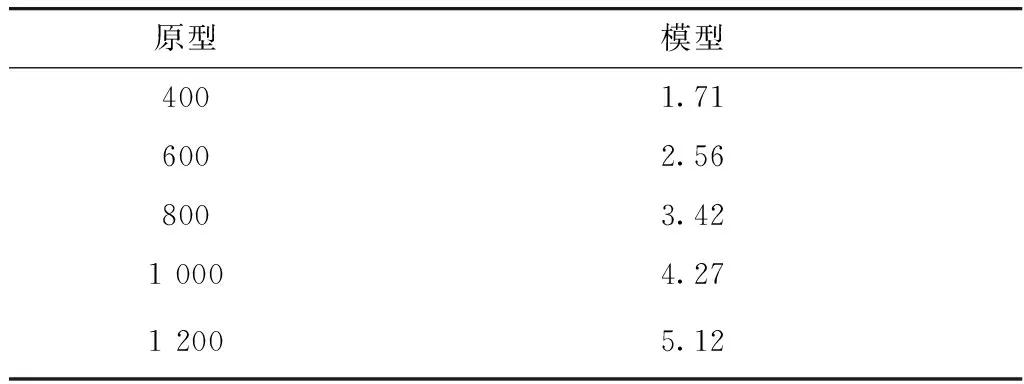

由于氮气与空气的密度远小于钢液与水的密度[15],因此,在模型流量计算过程中,忽略气体密度的影响,即利用式(7)计算本次实验所需气体流量;本文在进行水模拟实验过程中,共对5个底吹流量条件下非均匀底吹供气模式进行研究,原型总底吹流量分别为400、600、800、1 000与1 200 m3/h(标准),具体见表2。

表2 原型与模型总底吹流量 m3/h(标准)

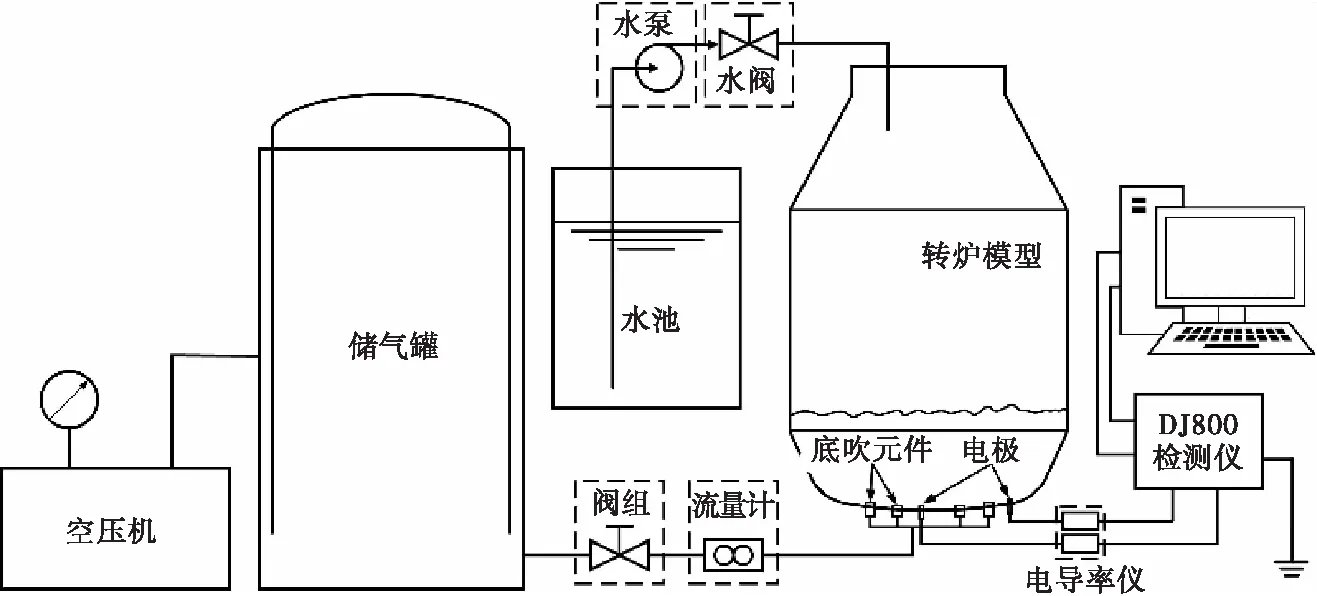

1.2 实验装置

本文利用水力学模拟实验研究方式,探究非均匀底吹供气模式对210 t转炉混匀效果的影响规律,实验装置具体见图1所示,实验装置主要由四部分组成,分别为转炉模型、供气系统、供水系统与检测系统;本实验所使用的转炉模型由有机玻璃制成,底吹元件由有机玻璃与铜管构成;供气系统包括空压机、储气罐、阀组与流量计等,其中每个底吹元件单独供气;供水系统包括水池、水泵与水阀等;监测系统包括电脑、DJ800多功能检测仪与电导率仪等。

图1 210 t转炉水力学模拟实验装置图

1.3 实验方案

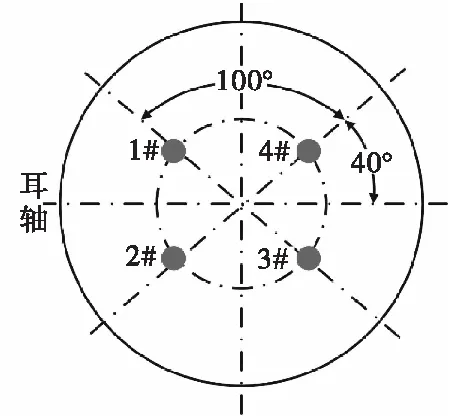

水模拟实验过程中,本文所选用底吹元件布置模式与210 t转炉实际生产中底吹布置模式一致,具体底吹布置模式见图2,四个底吹元件位于0.4炉膛直径上。

图2 底吹元件布置模式示意图

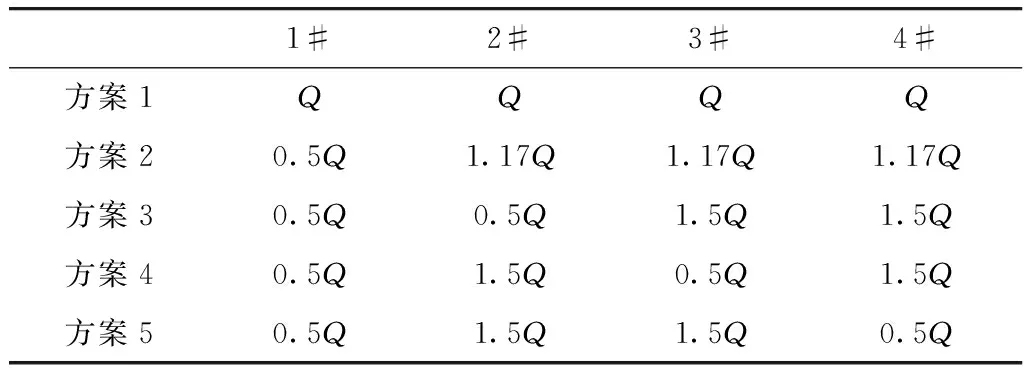

由图2观察可知,四个底吹元件呈现长方形布置;本文在实验过程中,通过调整某一个或某两个底吹元件气体流量,来模拟非均匀底吹供气模式,具体实验方案见表3。

表3 水力学模拟实验方案

表3中Q为单只底吹元件供气流量,0.5、1、1.17与1.5分别为单只底吹流量的倍数。

本文按照实验方案表中流量分配模型展开水模拟实验,并通过监测熔池内电导率的变化,确定对应方案混匀时间,并且每个方案重复三次,以减小误差,最后,取其算术平均值进行后续分析。

2 结果分析

2.1 混匀时间分析

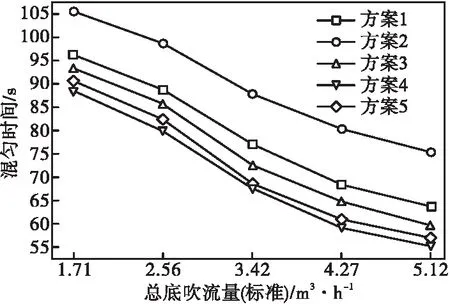

在水力学模拟实验研究中,通常利用熔池混匀时间的长短来表征流股对熔池搅拌能力的强弱,因此,本文首先对混匀时间进行分析,具体见图3与图4。

图3 混匀时间随底吹流量变化

图3是各实验方案熔池混匀时间随总底吹流量的变化,由图3可以看出,随着总底吹流量的增大,各方案混匀时间呈现出相同的变化规律,即,混匀时间随底吹流量增大而减小,并且,并且混匀时间减小幅度逐渐减小,这一结论与现有研究结果一致;由图3观察发现,当调整1个底吹元件流量时,熔池的混匀时间较其他方案大,这与实际生产过程中当1个底吹元件堵塞时,生产指标往往变差相印证;图4中5个折线在每一总底吹流量条件下,并未出现交叉,这说明在每一底吹流量条件下,熔池混匀时间随底吹位置呈现出一致的规律,具体见图4。

图4 混匀时间随底吹元件位置变化

水模拟实验过程中,在方案1的基础上,通过调整一个、相邻两个与对角线两个底吹元件流量的方式,得到其他实验方案。由图4观察发现,当调整1个底吹元件流量时,即方案2,熔池混匀时间较方案1有明显增大的趋势,当调整相邻两个与对角线两个底吹元件流量时,熔池的混匀时间相对方案2缩短,并且,方案1>方案3>方案5>方案4,其中方案3与方案5为调整两个相邻底吹元件流量,方案4为调整对角线两个底吹元件流量,出现以上现象的原因主要为:当调整两个底吹元件流量时,熔池内由原来的小环流形成大环流,所以,方案3、方案4与方案5熔池混匀时间较方案1小,当调整两个相邻底吹元件流量时,另外两个相邻的底吹元件流量增大,这使得底吹流股上升过程中流股与流股之间的能量损失增大,因此,出现方案3与方案5混匀时间较方案4大的现象;方案3混匀时间较方案5长,主要原因为:方案3中调整的两个底吹元件之间的距离较方案5小,因此,在方案3中另外两个底吹流股之间能量损失较方案5大,最终使得方案3混匀时间长于方案5。

综上所述,当调整1个底吹元件流量时,底吹流股对熔池的搅拌能力变差,当调整2个底吹元件流量时,底吹流股对熔池的搅拌能力增强,并且调整对角线两个底吹元件流量更有利于底吹流股对熔池的搅拌,鉴于此,本文将以上研究规律,应用于210 t转炉实际生产过程中,并对相应冶金指标进行分析。

2.2 冶金指标分析

2.2.1 脱碳反应

本文在210 t转炉生产汽车板过程中,应用非均匀供气模式,根据实际生产经验以及水模拟研究结果,当1个底吹元件流量变化时,底吹流股对熔池的搅拌变差,因此,在非均匀底吹供气模式工业试验阶段,不再对方案2进行试验,其他方案均开展10炉次的试验,并控制总底吹流量为1 000 m3/h(标准)。

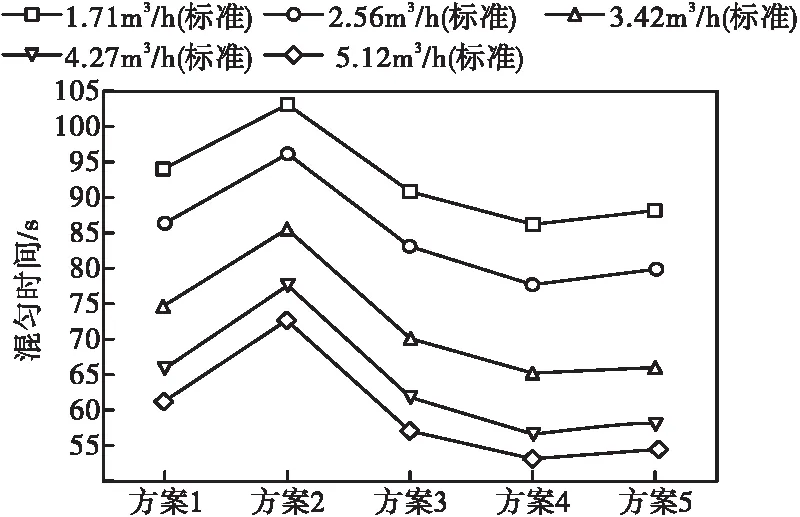

实际转炉炼钢生产过程中,碳氧浓度积是衡量底吹流股对熔池搅拌能力强弱的一个重要指标,因此,本文首先对此进行分析,具体见图5。

图5 脱碳效率与碳氧浓度积变化

图5为各方案在实际生产中对应的脱碳效率与碳氧浓度积,其中脱碳效率计算公式具体见式(8),其中,下标0与e分别为起始与结束时刻;w([C])为熔体中碳的质量分数,%;t为总供养时间,min。

(8)

由图5观察发现,当采用非均匀底吹供气模式时,脱碳效率与碳氧浓度积均优于常规供气模式(四个底吹元件流量相等),方案3、方案4与方案5脱碳效率分别为方案1的1.02倍、1.07倍与1.02倍,方案3、方案4与方案5碳氧浓度积相对方案1减小6.22%、10.54%与9.17%,这说明当采用非均匀底吹供气模式时,有利于底吹流股对熔池的搅拌,因此,加快熔池内脱碳反应的进行;根据图6可知,方案4的脱碳效率与碳氧浓度积均优于方案3与方案5,即,调整对角线上两个底吹元件的流量可进一步优化底吹流股对熔池的搅拌。

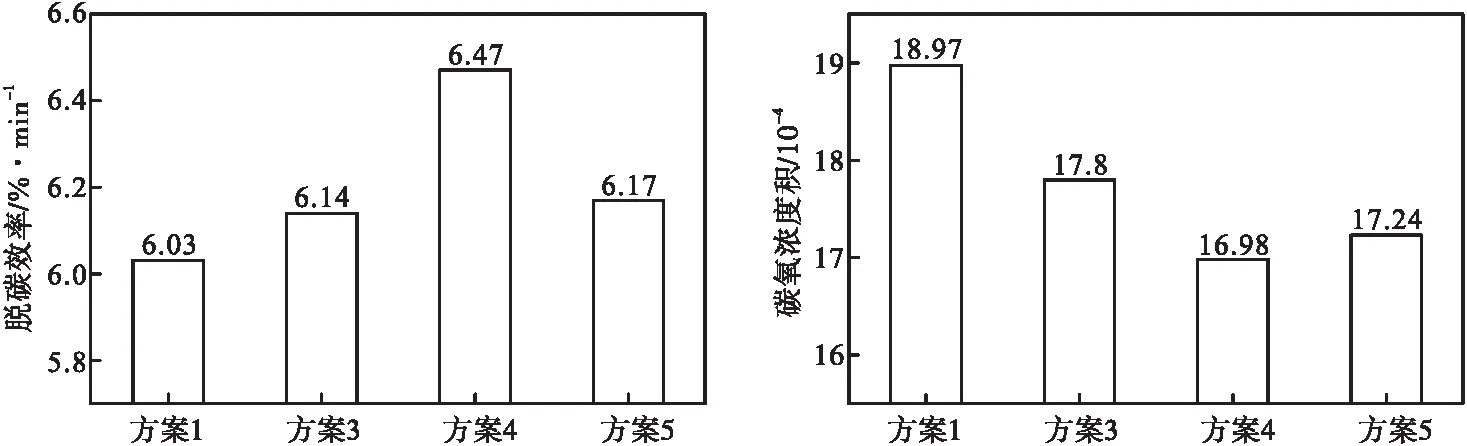

2.2.2 脱磷反应

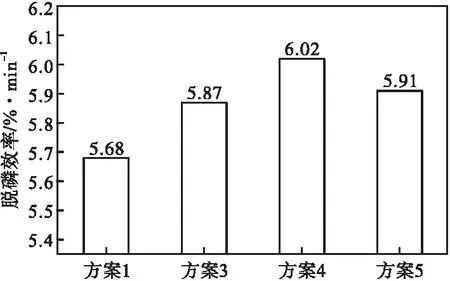

转炉冶炼过程中,脱磷反应属于典型的渣钢界面反应,熔池良好的动力学条件将有利于脱磷反应的进行[9],因此,本文选择不同方案条件下脱磷效率进行对比,具体见图6,脱磷效率的计算方式与脱碳效率相同,不再进行赘述。

图6 脱磷效率变化

由图6观察发现,当采用非均匀底吹供气模式进行实际冶炼时,转炉的脱磷效率相对常规底吹供气模式有所提高,方案3、方案4与方案5脱磷效率相对方案1增大3.35%、5.99%与4.05%,这说明非均匀底吹供气模式有利于炉内脱磷反应的进行。

3 结 论

本文首先建立以一套210 t转炉水力学模拟实验平台,并就非均匀底吹供气模式对熔池混匀的影响展开实验室研究,继而将实验室研究结果应用于实际生产中,得到的结论主要为:

(1)水模拟实验发现,调整两个底吹元件对应的非均匀底吹供气模式,有利于底吹流股对熔池的搅拌;

(2)当调整对角线方向两个底吹元件流量时,其对应方案混匀时间较相邻两个底吹元件混匀时间短,即有利于熔池的搅拌;

(3)当采用非均匀底吹供气模式时,脱碳效率与脱磷效率均较常规工艺有所增大,碳氧浓度积有所降低,其中调整对角线两个底吹元件对应方案变化最为明显,其脱碳效率与脱磷效率分别为常规工艺的1.07倍与1.06倍,碳氧浓度积较常规工艺减小10.54%。