复合式常规旋翼高速直升机机身气动布局风洞试验研究

2023-09-27何龙杨仕鹏张卫国赵宇王亮权

何龙,杨仕鹏,张卫国,赵宇,王亮权

1.北京航空航天大学,北京 100191

2.中国空气动力研究与发展中心,四川 绵阳 621000

直升机自诞生以来,以其突出的悬停、低空低速性能和良好的机动性能,在军民使用上都发挥了巨大作用。但是常规直升机由于受旋翼局部激波、气流分离及桨盘前倾三个方面因素的限制,前飞速度难以进一步突破。而高速性能对于直升机执行战场支援、搜救、运输等任务却非常重要。构型创新是直升机突破速度限制实现高速飞行的主要途径,纵观国外研究发展的高速直升机构型,大致分为倾转旋翼机、共轴刚性旋翼高速直升机,以及复合式常规旋翼高速直升机等[1-5]。对比三种构型,复合式常规旋翼高速直升机飞行速度较快、运载能力较强、研制周期短、研制成本较低,且保留了常规构型直升机的绝大部分优点,在性能和经济性上有着巨大的优势[6]。

目前,国外研究中比较成功的复合式常规旋翼高速直升机以X3、Racer为代表[7-9],而国内针对复合式常规旋翼直升机的研究还停留在概念设计及数值模拟研究阶段[10-13]。在直升机研制过程中,通常在风洞中会对机身进行测力试验,得到一定迎角和侧滑角范围内的气动特性数据。空客公司完成了X3构型直升机全机组合干扰风洞试验,观察到螺旋桨及机翼组合尾流对尾翼产生的气动干扰影响[14]。E.Brouwers 等[15]对AH-64 改进型直升机机身进行了风洞试验,对单独机身与机身带平尾等部件的气动特性进行了对比分析。P.O.Bowles 等[16]完成了S-97 高速直升机机身风洞试验,获得了机身纵向气动特性,并与计算流体力学(CFD)计算结果进行了对比分析。龙海斌等[17]针对三种不同类型直升机的机身气动特性进行了计算分析,完成了风洞试验,并开展了相关性分析。

复合式常规旋翼高速直升机是国内外高速直升机重点发展的方向之一,而国内通过风洞试验对该构型直升机气动特性的研究尚属空白。本文针对某300kg复合式常规旋翼高速直升机,设计加工了机身试验模型,通过风洞试验测量了不同部件组合的气动数据,获得各部件气动性能和对全机气动特性的影响,并建立了全机飞行力学模型,对不同飞行速度下的静稳定性进行了分析。

1 机身气动布局

某复合式常规旋翼高速直升机设计总质量300kg,设计巡航速度180km/h,最大飞行速度240km/h,相较于同量级直升机飞行速度160km/h 明显提升,理论外推至5t 级同构型直升机最大飞行速度超过450km/h。该机采用单旋翼作为升力面和俯仰、滚转操纵面,机翼作为辅助升力面;两侧螺旋桨作为前飞推力面及旋翼反扭矩、航向操纵面;安装平垂尾,增加航向、俯仰静稳定性;安装方向舵,增加冗余的航向操纵面。

1.1 机身外形

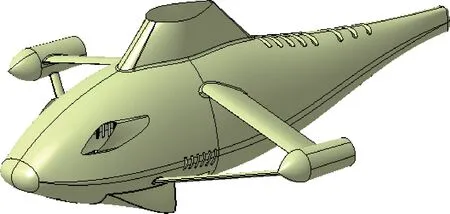

直升机机身阻力是飞行阻力的主要来源之一,降低机身阻力,有利于降低功率消耗,提高直升机前飞速度。在考虑机身结构框架、发动机、减速器、飞控硬件等部件布置情况下,机身外形采用流线型设计,尽可能减少迎风面积,降低机身阻力。机身上方设计整流罩,避免旋翼轴、自动倾斜器等部件暴露在气流中增大阻力;机身下方设计流线型过渡,在保证发动机进气和散热的同时减少气动阻力。机身外形如图1所示。

图1 机身外形Fig.1 Fuselage shape

1.2 机翼

某复合式常规旋翼高速直升机机身两侧机翼作为该构型直升机的辅助升力面,在直升机巡航飞行时,可以提供超过20%的升力,降低旋翼负载。在此基础上,旋翼可以降低转速,由机翼提供额外升力,突破前行桨叶桨尖马赫数限制和避免后行桨叶气流分离,实现高速飞行。为保证机翼在巡航速度下产生20%的升力,某复合式高速直升机的机翼安装角为8°。考虑到推力螺旋桨布置在机翼翼尖短舱后部,为避免由于旋翼挥舞及机翼受风载产生扰度,导致旋翼打到螺旋桨,设计机翼下反角为13°。机翼翼尖有短舱,用于包裹侧减速器等结构件,降低气动阻力。机翼下方的翼型斜撑杆为机翼提供结构刚度,避免在高飞行速度下机翼产生较大变形,采用翼型包裹可有效降低阻力。

1.3 H形平垂尾

平尾的主要作用是改善直升机的迎角静稳定性,优良的尾翼设计可以使直升机具有良好的纵向通道稳定性,而平尾的气动特性与位置的共同作用会影响直升机的力矩。平尾翼型采用NACA4412,反向安装。

本文研究的复合式高速直升机,悬停状态下由左右两个螺旋桨平衡反扭矩,随着飞行速度逐渐增大,垂尾产生一定的侧向力,可以平衡部分反扭矩。为了使该型机减少螺旋桨平衡反扭矩产生的功率消耗,从而获得更大的前飞速度,设计要求巡航速度下垂尾产生的偏航力矩能够平衡旋翼反扭矩。此外,垂尾还能改善直升机的航向稳定性。该机垂尾分为垂直安定面和方向舵两部分,垂尾位于水平尾面端部,左右各一个。垂尾翼型选择NACA4412,安装角为0°。H形平垂尾设计如图2所示。

图2 H形平垂尾Fig.2 H-shaped flat tail and vertical tail

2 风洞试验方案

2.1 试验模型

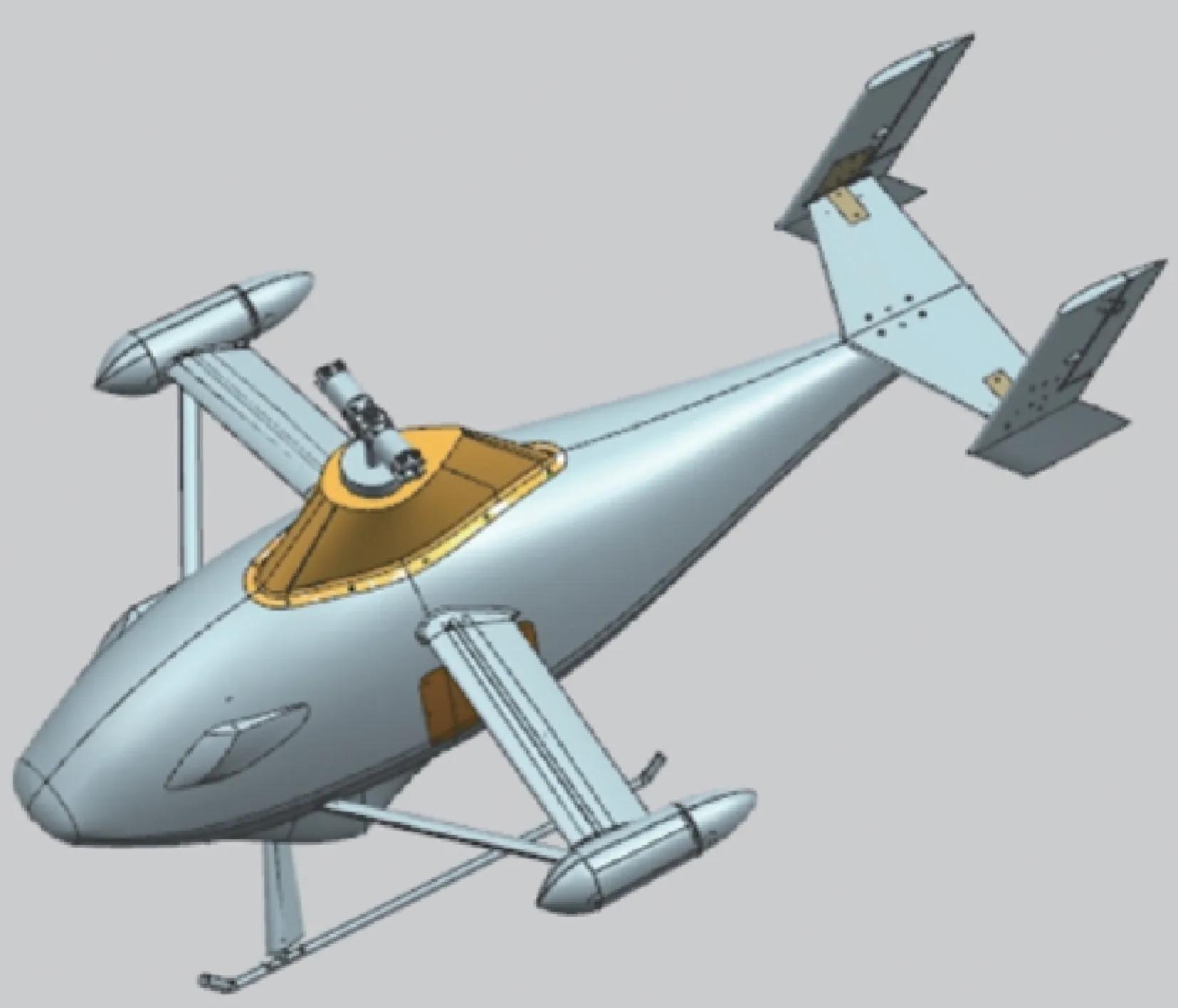

复合式高速直升机机身气动布局风洞试验模型采用复合材料缩比模型,模型比例为1∶1.5,机身总长2m,机身模型最大横截面积为0.36m2。机身模型由光机身、旋翼桨毂、机翼(含短舱)、起落架、平尾、垂尾等可拆卸部件组成。机翼及下撑杆通过根部螺栓与机身连接,并通过配打销孔进行定位。桨毂底部采用法兰结构进行固定,桨毂与整流罩可一同拆卸,方便开展支架扣除试验。起落架采用一体成形,通过螺钉与机身骨架固定,机腹处设计有拆装盖板,方便起落架拆装。平尾通过定位销及螺钉与机身尾梁骨架平面相连,垂尾则采用L 形支架与平尾连接。机身试验模型设计图如图3所示。

2.2 试验装置

图3 机身试验模型设计Fig.3 Fuselage test model design

试验风洞为中国空气动力研究与发展中心的4m×3m风洞,试验段长8m、宽4m、高3m,横截面为切角矩形,试验段中心截面有效面积为10.72m2,空风洞最大稳定风速为106m/s,最小稳定风速为10m/s,气流湍流度为0.12%。

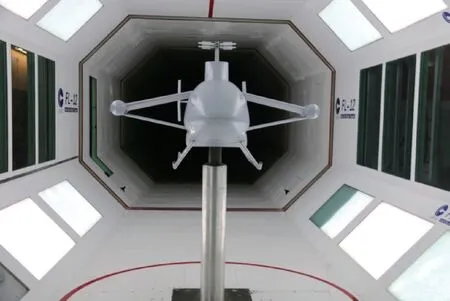

模型支撑装置为单点式腹撑支撑装置,与六分量机械应变天平连接。单点式腹撑支撑装置的迎角变化方式为:驱动电机带动迎角机构的蜗轮蜗杆机构,从而带动叉形支杆的迎角摇臂转动,实现模型迎角变化;侧滑角变化方式为:驱动电机带动天平β机构,从而带动固定于天平龙门架上的支撑装置转动,实现模型的侧滑角变化。试验采用六分量机械应变天平测量模型气动载荷,使用LSRP90迎角传感器实时测量模型迎角。风洞试验照片如图4所示。

图4 风洞试验照片Fig.4 Wind tunnel test photo

2.3 试验内容

风洞试验的主要内容是测量全机模型在不同迎角、侧滑角条件下的气动力、力矩特性及纵、横向静导数,通过移除桨毂、机翼、平尾、垂尾等气动部件进行风洞试验,测量不同机身组合状态的气动数据,获得单独气动部件的气动特性,纵向试验迎角范围为-20°~20°,横向试验侧滑角范围为-30°~30°,试验风速为60m/s。为了扣除支架干扰,除进行模型试验外,还要进行两步辅助试验,即模型反装试验及模型反装镜像支架试验。

2.4 数据处理

试验时,采用机械天平测量机身模型的升力、阻力、侧向力、俯仰力矩、偏航力矩和滚转力矩,同时采集α角、β角以及动压值。机身模型的气动力和气动力矩经量纲一化、扣支架干扰、阻塞修正、参考重心转换等过程处理成6个气动力系数。其中量纲一计算时采用试验模型最大横截面积作为参考面积,试验模型总长作为参考长度。为方便进行机身气动力分析,本文试验中升力系数CL、阻力系数CD、俯仰力矩系数CMa为风轴系数据,侧向力系数CY、偏航力矩系数Cn、滚转力矩系数Cl为体轴系数据。

3 试验结果及分析

3.1 全机气动特性试验结果

全机纵向气动特性试验结果(β=0°)和横向气动特性试验结果(α=0°)如图5和图6所示,图中圆点为试验点结果,实线为拟合曲线。全机升力系数CL随迎角逐渐增大,线性段内=0.098、α>2°时升力系数曲线斜率明显降低,这是由于机翼安装角为8°,随着迎角增大,机翼迎角超过临界迎角逐渐失速。α=0°、β=0°时,全机阻力最小CDmin= 0.256。由于机身布局(除垂尾外)为对称结构,侧滑角β对称时,其阻力系数近似相等。横向试验结果显示,侧向力导数=-0.037,偏航力矩导数=0.006。β=0°时,CY=0.039,Cn=-0.034,这是由于垂尾翼型为非对称翼型,垂尾安装角为0°时仍会产生一定侧向力。

3.2 部件气动性能试验结果

全机、去平垂尾、去机翼、去桨毂、去起落架横向试验结果(α=0°)如图7 所示,通过对比获得了平垂尾、机翼、桨毂、起落架的阻力特性,如图8所示,图中点标记为试验点结果,实线为拟合曲线。β=0°时,全机阻力系数为0.259;平垂尾阻力系数为0.007,占全机阻力的2.8%;机翼阻力系数为0.072,占全机阻力的27.8%;桨毂阻力系数为0.068,占全机阻力的26.3%;起落架阻力系数为0.034,占全机阻力的13%。

图5 全机纵向气动特性试验结果Fig.5 The test results of longitudinal aerodynamic characteristics of the whole fuselage

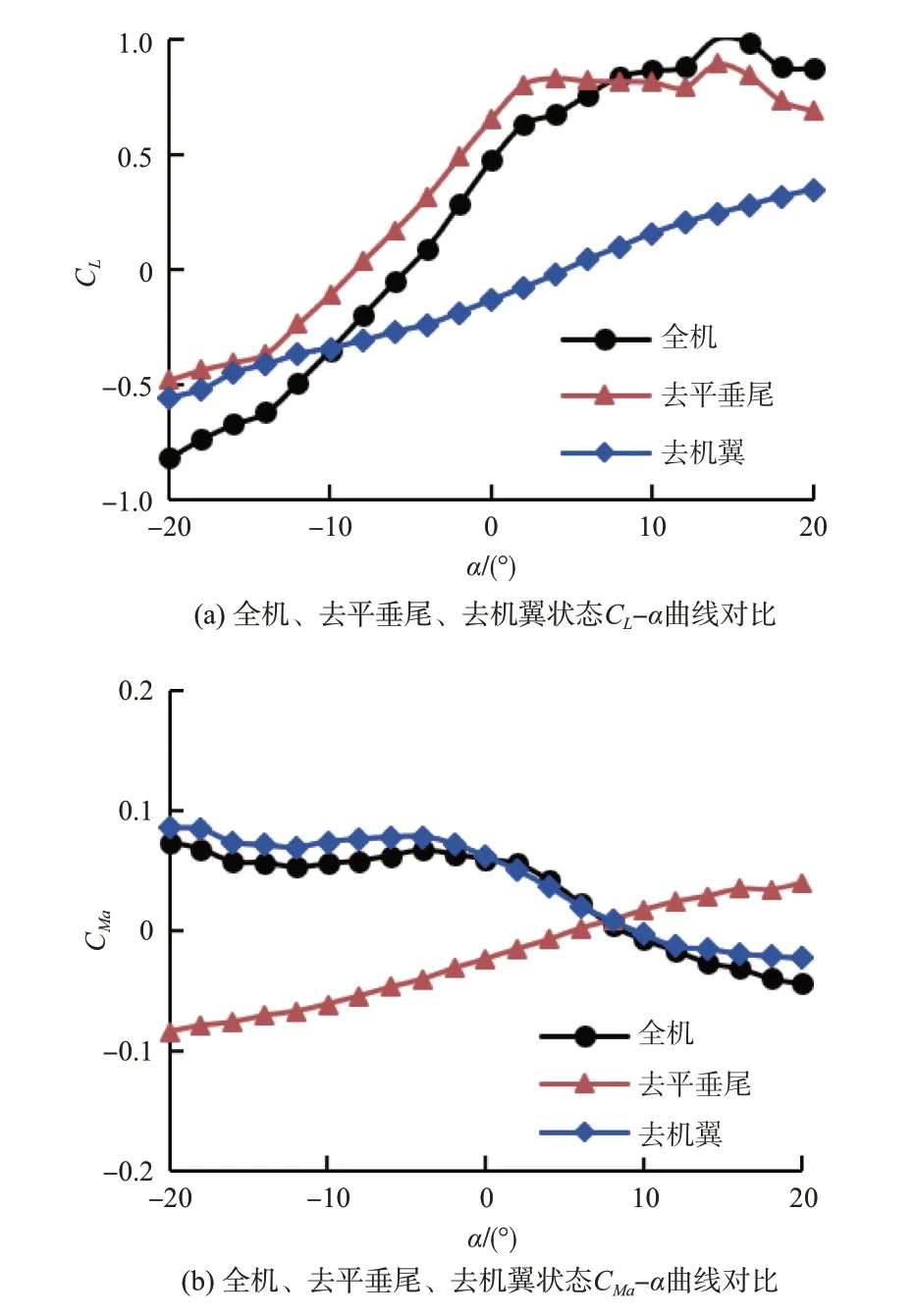

全机、去平垂尾、去机翼纵向试验结果对比如图9 所示,图中点标记为试验点结果,实线为拟合曲线。可以看出,相较于全机(平尾反装),去平垂尾状态α<8°前CL增大,线性段降低为0.081;a=0.004,符号与全机状态相反,说明平尾保证了机身迎角稳定性。去机翼后,机身升力大幅降低,CaL降低为0.026,说明机翼是机身的主要升力面。通过对比,获得了机翼及平尾的气动特性,如图10 所示。可以发现,α=0°时,机翼升力系数为0.61,复合式高速直升机水平飞行巡航速度下(180km/h)可产生约77kgf(770N)的升力,占该机总重力300kgf(3000N)的25.7%,满足设计要求。

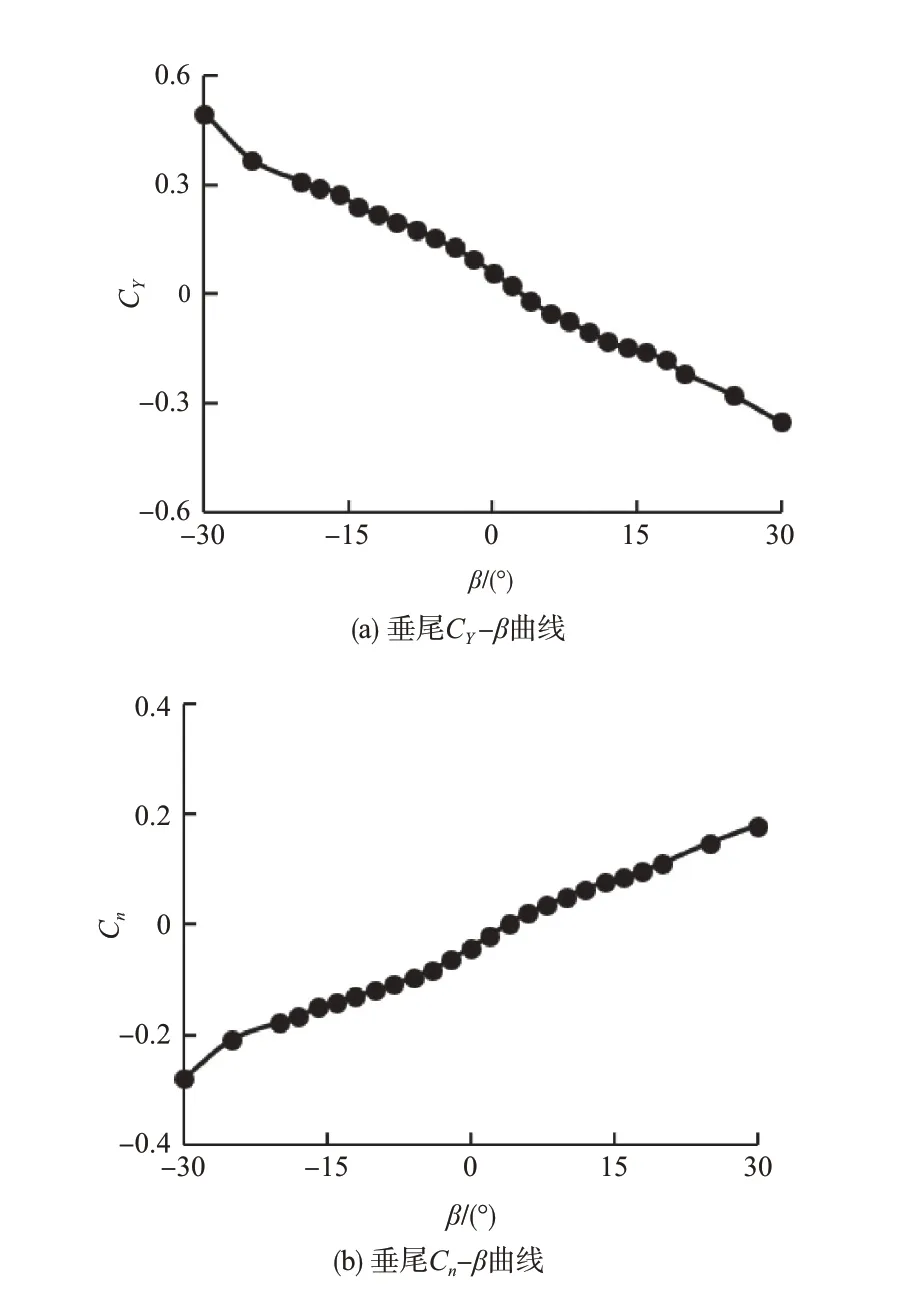

全机、去垂尾横向试验结果对比如图11所示,图中点标记为试验点结果,实线为拟合曲线。可以看出,相较于全机状态,去垂尾后CβY降低为-0.188,Cβn= -0.004符号与全机状态相反,说明垂尾为机身提供了一定的航向稳定性。通过对比,获得了垂尾的气动性能,如图12 所示。β=0°时,CY=0.059,Cn= -0.042,垂尾产生正的侧向力和左偏偏航力矩,随着风速增大,可逐渐用于平衡右旋旋翼产生的反扭矩,从而减小左右螺旋桨差动螺距。

图6 全机横向气动特性试验结果Fig.6 The test results of lateral aerodynamic characteristics of the whole fuselage

图7 全机、去平垂尾、去机翼、去桨毂、去起落架状态试验结果对比Fig.7 Comparison of test results between the whole fuselage,removing flat tail and vertical tail, removing wing,removing hub and removing landing gear

3.3 全机静稳定性分析

图8 各部件气动阻力Fig.8 Drag of flat tail and vertical tail, wing, hub and landing gear

图9 全机、去平垂尾、去机翼状态纵向试验结果对比Fig.9 Comparison of longitudinal test results between the whole fuselage, removing flat tail and vertical tail, and removing wing

本文采用基于翼型C81数据标的叶素理论建立旋翼气动力模型,采用Pitt-Peters 动态入流模型建立旋翼入流模型,针对某300kg复合式高速直升机旋翼选用无铰式旋翼,采用等效挥舞铰挥舞约束刚度的方法建立桨叶刚性挥舞运动模型。螺旋桨桨叶气动力、诱导入流速度建模方法与旋翼一致,但螺旋桨桨叶相对刚硬,不存在周期变距,因此不考虑桨叶挥舞运动。

图10 机翼、平尾纵向气动特性Fig.10 Longitudinal aerodynamic characteristics of wing and flat tail

图11 全机、去垂尾状态横向试验结果对比Fig.11 Comparison of lateral test results betweem the whole fuse lage, removing flat tail and vertical tail, removing wing

图12 垂尾气动特性Fig.12 Aerodynamic characteristics of vertical tail

根据风洞试验得到的机身气动数据,结合旋翼气动力模型和螺旋桨气动力模型,建立了全机飞行力学模型,对不同飞行速度下全机静稳定性进行分析,结果如图13 所示,图中圆点为计算值,实线为拟合曲线。可以发现,在不同飞行速度下直升机速度静稳定性导数ΔMz/ΔV>0,迎角静稳定导数ΔMz/Δα<0,航向静稳定导数ΔMy/Δβ>0,横向静稳定导数ΔMx/Δβ<0,说明该机速度静稳定、迎角静稳定、航向静稳定、横向静稳定。

4 结论

本文开展了某300kg复合式常规旋翼高速直升机机身气动布局风洞试验,经分析可得到以下结论:

(1)机身具有良好的流线型外形,阻力系数较小,有利于实现该构型直升机高速前飞。

(2)直升机水平飞行时,巡航速度下机翼可提供约27%的升力,实现为旋翼卸载的目的;巡航速度下双侧垂尾可基本平衡旋翼反扭矩,可有效降低螺旋桨功率消耗。

(3)全机在不同速度下静稳定性良好,平尾和垂尾能改善直升机前飞时的迎角稳定性和航向稳定性。

图13 全机静稳定性导数Fig.13 Static stability derivative of whole helicopter