运梁车荷载作用下粗粒土填料的回弹与累积塑性应变特性研究

2023-09-25聂如松肖玲谭永长黄茂桐周徐海饶有权

聂如松 ,肖玲,谭永长,黄茂桐,周徐海,饶有权

(1.中南大学 土木工程学院,湖南 长沙 410075;2.中南大学 重载铁路工程结构教育部重点实验室,湖南 长沙 410075;3.湖南中大设计院有限公司,湖南 长沙 410075)

高速铁路修建时,运梁车将箱梁驮运至架梁工地的途中必然经过路基,而运梁车和箱梁的总质量可达上千吨,远远大于线路运营时的列车荷载。为保证路基面几何状态不受影响,施工单位一般先填筑基床底层和部分基床表层,待架梁完毕运梁车不再通过后,再进行基床表层的平整和压实施工。我国南方新建铁路规划较多,同时南方地区雨季时间长,在长时间降雨和运梁车反复荷载作用下,新建路基车辙和沉陷明显,路基面平整度差。如图1所示南方某高速铁路在运梁车反复作用之后路基出现明显车辙。路基变形过大会直接影响路基稳定性。同时,明确运梁车荷载对路基变形和力学特性的影响也可为后续修整时确定路基的深度提供指导和依据。因此,有必要对运梁车和降雨共同作用下的路基变形特性开展深入研究。路基能有效地吸收和消散动力荷载,是承受交通动力荷载的关键结构。因此,准确掌握路基填料的强度及变形特性是铁路路基设计和施工的先决条件。新建高速铁路路基基床主要为粗粒土填料,其在承受重复交通荷载时通常表现出可恢复(弹性)变形和永久(塑性)变形。如果动荷载较大,则诱发的塑性变形在每个荷载循环内不断累积,可能导致路基沉降过大。动三轴试验可模拟路基填料的实际服役环境,是研究路基填料在交通荷载作用下动力特性和累积变形的重要方法。基于动三轴试验,国内外学者针对粗粒土的变形特性和动力特性已开展较多研究。其中,BOULANGER 等[1]利用动三轴试验研究围压对粗粒土累积应变的影响。冷伍明等[2-5]探讨围压、含水率、动应力对粗粒土动强度及变形的影响,提出粗粒土填料累积变形稳定界限状态和判别准则。龙尧等[6]分析粗粒土填料在列车荷载下产生的累积变形,并建立考虑循环应力比和围压的粗粒土路基累积变形模型。马少坤等[7]以南宁地铁区域饱和圆砾土为研究对象,分别探讨相对密实度、动应力对累积应变、滞回圈和孔压的影响。王康宇等[8]引入塑性应变率和安定理论,依据塑性应变发展规律将粗粒土试样划分成塑性安定、塑性蠕变和增量破坏3种类型,确定塑性安定和塑性蠕变状态的临界动应力水平。上述研究聚焦于铁路线路运营状态下路基填料的变形特性,而铁路路基在承受列车动荷载长期作用前,需经历运梁车的压密作用。时兴隆等[9-10]对运梁车通过期间的路基沉降进行了观测,指出运梁车通过新建路基时,沉降速率快速增加,路基产生明显工后沉降和不均匀沉降。但现有关于运梁车荷载对路基影响的研究局限于静态沉降观测。相比于高铁列车动荷载作用,总质量达上千吨的运梁车对路基的动荷载作用更显著,易致使路基服役性能发生劣化,甚至发生失稳破坏。因而,有必要进一步研究运梁车荷载下路基填料的变形和动力特性。鉴于运梁车往复荷载作用下路基动力特性研究鲜有报道的情况,本文针对新建高铁路基,开展连续加载的大型动三轴试验,探讨围压、动应力及含水率对粗粒土填料的动力特性和变形特性的影响,建立考虑动应力和围压的塑性应变预测模型。研究结果可为正确认识运梁车荷载作用下路基土的变形和动力特性提供依据。

图1 运梁车车辙图Fig.1 Rutting diagram of subgrade surface

1 运梁车荷载测试

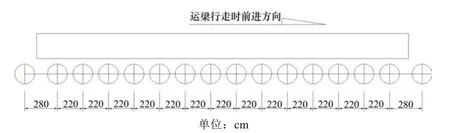

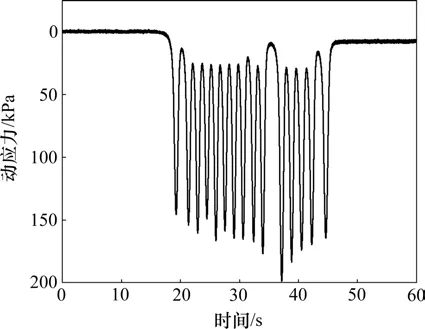

为获得新建高速铁路路基面动应力,选取典型新建高铁路基断面,在基床底层表面埋设BX-7型电阻应变式土压力盒,进行现场实车测试。试验车辆为DCY900t运梁车,车辆自身重量为318 t。车辆共有16 对轮组,轮距分别为2 200 mm 和2 800 mm,如图2。测试过程中,DCY900t运梁车驮运自重为793 t 的32 m 简支箱梁,以5 km/h 的速度通过路基。测得的动应力时程曲线如图3。

图2 DCY900t运梁车轮胎分布图Fig.2 Tire diagram of transporting girder vehicle

图3 埋深0.2 m测点典型动应力时程曲线Fig.3 Typical dynamic stress time history curve of measuring point with buried depth of 0.2 m

由图3 可知,测点的动应力具有明显的周期性,动应力峰值与每排车轮位置对应,说明运梁车对基床的加卸荷过程由一对轮载完成。从图3还可看出,前排车轮和后排车轮引起的动力响应较弱,动应力时程曲线呈“驼峰型”,这是因为车轮间距很小,使得每排车轮引起的动力响应表现出叠加效应。测点元件上方有厚度为0.2 m 的保护层,可忽略不计,将测点动应力视作基床顶面动应力,则运梁车荷载下路基顶面的动应力幅值集中于160~175 kPa 范围内,动应力幅值均值约167 kPa,对动应力时程曲线进行快速傅里叶变化,获得主频为0.617 Hz,与根据运梁车轮对的间距以及速度确定的主频0.63 Hz 相近,证明了现场动力测试的合理性。

运营期间传递到道床的高铁列车荷载通过扩散作用散布于路基面。现有文献中现场试验和模型试验测得的高铁列车荷载下路基表面动应力一般为10~30 kPa,动应力频率为3~5 Hz[11-13]。而运梁车荷载和高铁列车荷载间有着很大的不同。轮胎式运梁车轴重大,轮组多,行车速度较低,且运梁车荷载直接作用于路基面,引起新建高铁路基的荷载效应强。

2 大型动三轴试验

2.1 试验仪器及材料

试样仪器及材料如图4 所示。试验仪器采用DJSZ-150 型大型静动三轴试验机,具有静、动轴向力加载、围压和孔隙水压力稳定控制功能。试验采用的粗粒土填料取自常益长高铁某标段路基基床底层,磨圆度较好,颜色呈浅黄色或者浅红褐色。

图4 试验仪器及土样Fig.4 Testing apparatus and soil materials

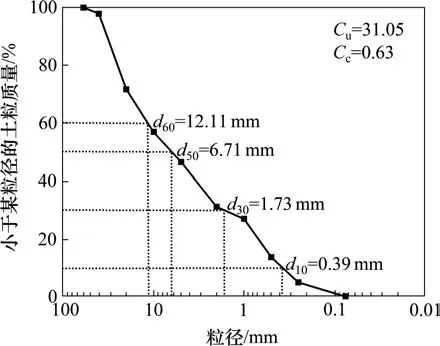

为确定试验用土的物理力学性质指标,开展颗粒分析试验与击实试验。土样的颗粒级配曲线见图5,根据颗粒分析试验结果确定土样为级配不良的间断级配中圆砾B1 填料。物理性质参数如下:不均匀系数Cu=31.05;曲率系数Cc=0.63;最大干密度ρdmax=2.31g/cm3;最优含水率ωopt=6.35%。此外,开展静三轴试验得到粗粒土最优和饱和含水率下黏聚力c分别为63.7 kPa 和43.6 kPa,内摩擦角φ分别为36.2°和30.8°。

图5 粗粒土颗粒级配曲线Fig.5 Grain-size distribution curves of the coarse-grained soil

图6 轴向应力时程示意图Fig.6 Schematic diagram of axial stress time history

2.2 试验参数及方案

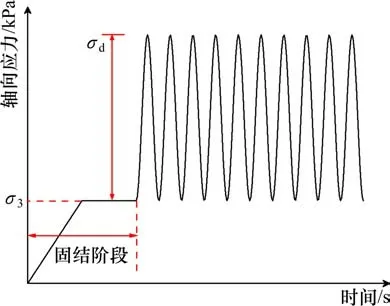

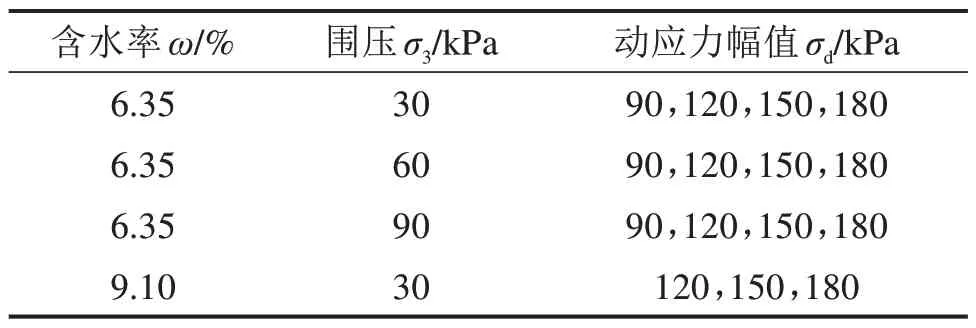

依据《高速铁路设计规范》(TB 10621—2014),当基床底层选择粗粒土作为填料时,压实系数不小于0.95。故选择0.95 作为试样的压实系数K。铁路路基土体在进行回填时在最优含水率附近压实,考虑到路基土体含水率易受到环境变化而发生改变,甚至达到饱和状态,选取最优含水率(6.35%)和饱和含水率(9.10%)2种状态。高铁路基处于浅埋深、低围压的应力状态,故试样的围压σ3取30,60 和90 kPa,以模拟不同深度处路基填料的侧压。采用频率为0.5 Hz 的正弦波荷载模拟运梁车荷载,设置动应力幅值σd分别为90,120,150 和180 kPa。试验采用固结不排水剪,动三轴试验方案见表1。

表1 动三轴试验方案Table 1 Test scheme of dynamic triaxial test

试样严格按照《土工试验方法标准》(GB/T 50123—2019)的要求制作。为保证试样压实度均匀,分6 层击实制样,制备直径为300 mm,高度为600 mm 的试样。饱和试样采取真空和水头饱和方法使其达到饱和状态。先对试样抽真空在压力室内饱和,之后再进行水头饱和,利用水头差使得水流从试样底部流向试样顶部,最后进入体变管,以饱和试样。施加围压,计算孔隙压力系数B值,饱和度控制在95%以上。等压固结,当孔压逐渐消散,小于1 kPa 时,则认为固结结束。随后,关闭排水阀门,施加正弦动荷载,振动次数设定为10 000 次。在动应力波谷处,轴向偏应力的最小值为0 kPa(新建高铁路基尚未铺轨,不考虑上部结构对路基的静偏应力作用),在动应力波峰处,轴向偏应力的最大值为σd。试样破坏标准为轴向应变达到5%。

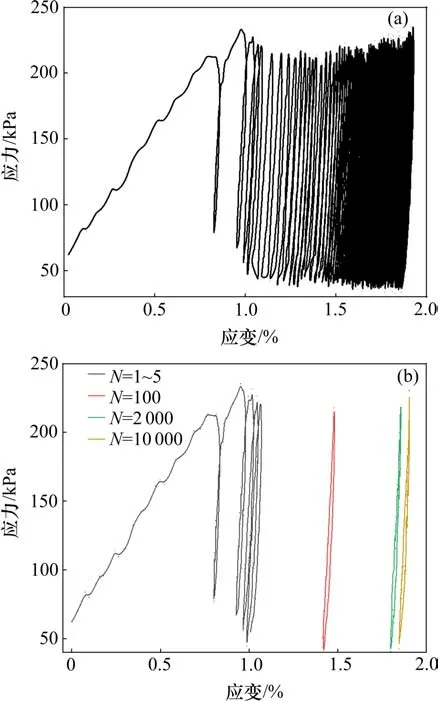

3 动应力-应变滞回圈分析

滞回圈为一个荷载周期内试样受到的动应力和所产生的动应变之间的关系曲线。为分析滞回圈演化规律,绘制典型稳定型试样(ω=6.35%;σ3=30 kPa;σd=180 kPa)的应力-应变关系曲线。值得注意的是,为节约储存空间,本文只选取部分振次数据进行绘制,如图7所示。滞回圈间距随荷载循环次数的增加而逐渐变小,滞回圈逐渐趋于紧密,不再向轴向应变发展方向移动或移动微小,土体处于弹性稳定状态。且滞回曲线斜率逐渐增大,说明轴向应变虽不断发展,但在轴向压缩的同时也使土颗粒更加紧密,粗粒土试样刚度有所增加。

图7 稳定型试样滞回曲线Fig.7 Dynamic stress-strain curves of stable specimen

分析滞回圈形态可知,压实粗粒土在循环荷载作用下动应力-应变关系曲线表现出明显的变形积累性、滞后性和非线性。刚开始加载时滞回圈的不闭合程度和面积都较大,但随着振次增加,滞回圈从比较“宽胖”的不封闭椭圆形逐渐变成狭长的柳叶形,轴向塑性应变和能量耗散逐渐减小,但轴向塑性应变不断累积;加载初期滞回曲线的加载段和卸载段都表现出较为明显的非线性特征,同时加载段最大应力相位对应的动应变并不是最大的,最大应变而是出现在卸载段,说明出现应变滞后于应力现象。

4 回弹模量分析

土体回弹模量可反映其抵抗弹性变形能力,是评价变形和稳定性的一个重要指标,其定义为土体在动荷载作用下循环动偏应力与可恢复应变的比值,即:

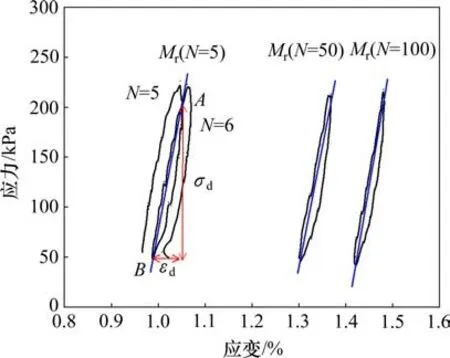

式中,σdmax和σdmin分别表示某一滞回圈内的最大动应力和最小动应力;εdmax和εdmin分别表示某一滞回圈内的最大动应变和最小动应变。SEED 等[14]提出的计算方法适用于滞回圈闭合的情况,而加载初期试样轴向塑性应变增加迅速,滞回圈不闭合。基于此,本文采用根据2个相邻滞回圈确定回弹模量的方法[15],图8 为根据应力-应变关系曲线确定回弹模量的示意图。振次N=5,6 的滞回圈没有闭合,但是2 个滞回圈相交于点A,形成一个新的闭合滞回圈,端点为A和B(第5 个循环时滞回圈的底端点),则振次N=5 的回弹模量值为A和B两端点连线的斜率值。

图8 回弹模量确定方法Fig.8 Determination method of resilience modulus

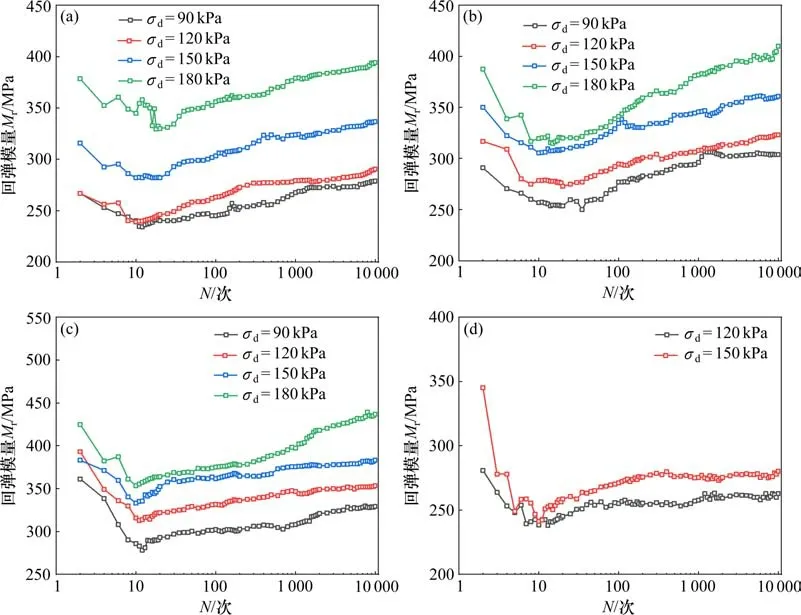

图9 为围压分别为30,60 和90 kPa 时,不同动应力下回弹模量与循环次数的关系。可以看出,粗粒土的回弹模量初期波动较大,其在加载初期的前10 个振次迅速减小,但这种减小趋势很快结束。这是因为重塑试样在初始剪切阶段经压实形成的结构受到一定程度的扰动,土体强度发生一定的衰减[16]。在循环荷载作用下,试样中的颗粒会重新排列形成新的结构,试样逐渐密实,表现出回弹模量缓慢增加。经历加载初期的波动后,非饱和试样的回弹模量呈现增加趋势,即试样的刚度随循环次数的增加而逐渐硬化,和前文滞回圈向竖直方向发展的趋势相对应。

图9 回弹模量Mr随振次N的关系曲线Fig.9 Relationship between resilient modulus and cycle number

从图9 可以看出,在相同的围压和含水率下,动应力越大,回弹模量越大,因为增大动应力,试样压密程度增加。为进一步分析回弹模量,计算最后1 000 振次回弹模量平均值,并将其作为回弹模量代表值。回弹模量代表值和动应力幅值的关系见图10。由图10 可知,围压和含水率的增加都对试样回弹模量有着显著影响。与非饱和试样相比,饱和试样中自由水含量增多,水分具有润滑作用,形成的水膜可减小颗粒间摩擦力,因此无黏性粗颗粒更易滑动,使得试样回弹模量衰减明显。

图10 回弹模量代表值和动应力的关系Fig.10 Relationship between representative value of resilient modulus and dynamic stress

5 累积塑性应变分析

5.1 累积塑性应变随振次的变化规律

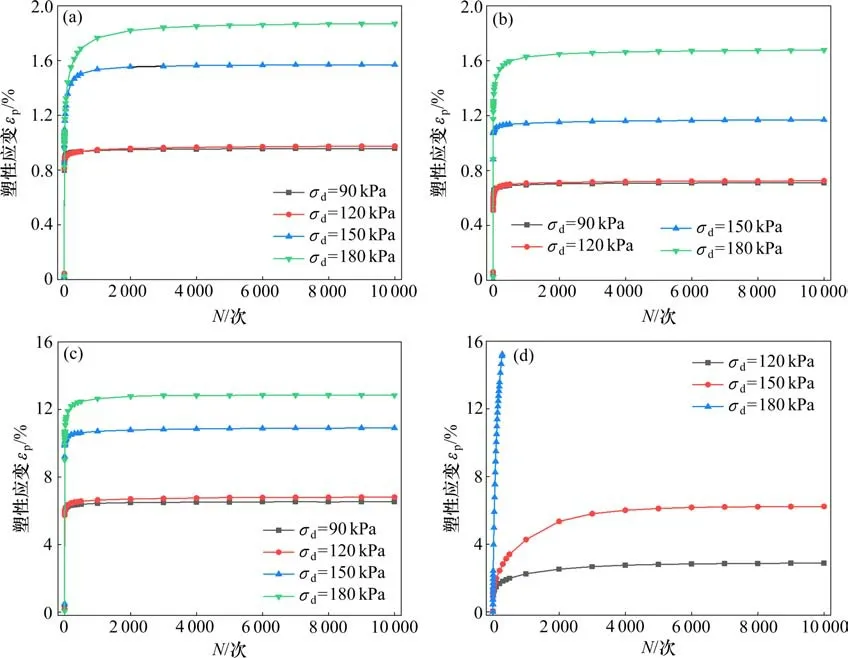

图11 为试样累积塑性应变εp与振动次数N的关系曲线。

图11 累积塑性应与振次的关系曲线Fig.11 Plastic strain accumulating with the number of load applications

由图11 可知,非饱和试样的动应力幅值较小时,试样迅速压密,动应力的增长对塑性应变的影响不显著,而动应力增大到一定程度时,对塑性应变的影响会更明显。循环荷载下颗粒材料的永久变形特性可采用安定理论描述[17-18]。非饱和试样的塑性应变只在加载初期发展,随着振次增加,塑性应变不再增加,试样达到稳定状态,且εp≤2%,轴向累积塑性应变值较小,基于安定理论将其划分为塑性安定类型。动应力为120 kPa 和150 kPa 的饱和试样塑性应变在加载后较快增加,随后应变增加速率逐渐减小,到达稳定值,但其最终的累积塑性应变值较高,划分为塑性蠕变类型;动应力为180 kPa 的饱和试样塑性应变迅速发展,在振次N≤500范围内εp达到破坏标准,划分为增量破坏类型。动荷载作用下试样内部颗粒发生滑移,重新排列,试样迅速密实,且试样所承受荷载的频率比较低,一个振动循环所需时间长,试样变形开展充分,造成前10 个振次内试样累积塑性应变较大,李丽华等[19]采用相同的三轴仪器也得到类似的试验结果。

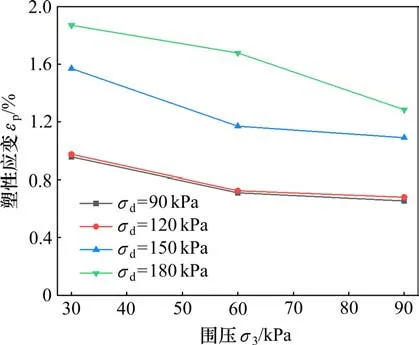

5.2 围压的影响

为直观分析围压和塑性应变间的关系,绘制图12 的εp-σ3关系曲线。由图12 可知,增大围压,试样稳定性增加,塑性应变降低,且塑性应变与围压的关系曲线近似线性发展。粗粒土的累积变形产生机理和黏性土[20]完全不同。循环荷载下,颗粒不断发生滑动、摩擦和转动,且沿着最小做功面重排列,减小颗粒间摩擦力和嵌固的咬合力,导致土体产生剪胀变形。而围压增加,会增大试样内部颗粒之间的咬合力和有效应力,从而增强试样的抗剪强度,减小变形。

图12 εp-σ3关系曲线Fig.12 Relationships between εp and σ3

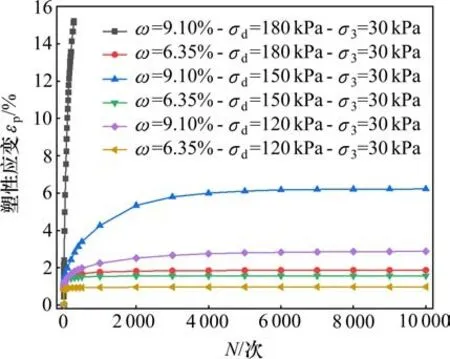

5.3 含水率的影响

从图13 可以看出,含水率对试样塑性应变有明显影响。当σd为120 kPa和150 kPa时,相比于非饱和试样,饱和试样的塑性应变分别增大了86.4%和160.9%;当σd为180 kPa 时,非饱和试样塑性应变也很小,而饱和试样迅速发生破坏,主要是因为循环荷载下饱和土体孔隙水压力迅速上升,导致颗粒间有效应力降低。试验结果说明含水率对塑性变形存在明显影响,且动应力越大,影响程度越大。因此,在工程实践中应及时排水,避免粗粒土填料的动力变形稳定性受到雨水影响而降低。

图13 不同含水率下εp-N关系曲线Fig.13 Plastic strain accumulating with the number of load applications under different moisture content

5.4 塑性应变预测模型

车辆荷载的循环作用会引起路基的变形和不均匀沉降,而高速铁路路基在一定轴次荷载作用下变形应趋于稳定,因此有必要对实际情况下承受运梁车荷载的路基填料塑性应变规律进行预测。目前,预测方程主要是建立在经验和弹塑性模型基础上。而弹塑性模型十分复杂,不适于实际工程分析。相比之下,经验模型能反映塑性应变发展规律,常被学者用于工程实践中。很多学者采用经典的指数模型[21]预测填料塑性应变规律。当振次不断增大时,塑性应变也不断增加,而室内试验中试样塑性应变最终趋于稳定值,因此,指数模型发展趋势与实际情况不吻合,存在一定的缺陷[22]。

根据图11 的曲线形态,本文采用双曲线函数来描述最优含水率粗粒土试样塑性应变εp与振次N的关系,拟合公式为:

式中:εp为塑性应变;N为荷载循环次数;α和β为双曲线模型参数,当N趋于∞时,α为εp-N曲线渐近线,即最大塑性应变。

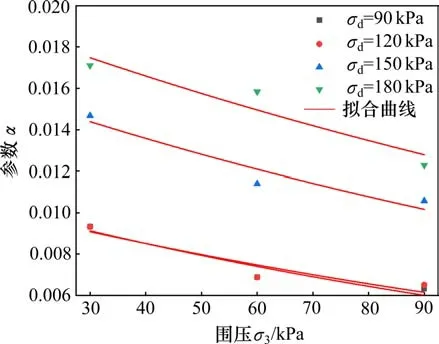

需要说明的是本文饱和试样数量较少,拟合结果具有误差,因此只对非饱和试样结果进行拟合。式(2)对试验数据的拟合效果较好,拟合相关系数R2基本大于0.90。根据前文分析,塑性应变值受围压σ3和动应力幅值σd影响显著,因此参数α与以上因素密切相关。参数α在不同动应力下随围压的变化曲线如图14所示。

图14 参数α与围压的关系曲线Fig.14 Relationships between α and confining pressure

由图14 可知,指数函数可描述参数α与围压的关系,即

式中:a和b为拟合参数。利用式(3)拟合,分析发现参数a和b都与动应力呈现正相关关系。假定参数a与σd呈指数函数关系,b与σd呈线性函数关系,得到的关系式如下:

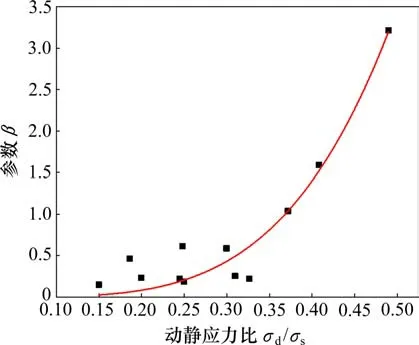

模型参数β可反映循环加载时塑性应变的变化规律,通常和土的类别、物理状态相关,而静三轴试验的土体强度可间接代表土体物理状态的影响[23]。因此,引入动静应力比δ,即动偏应力σd和静强度σs的比值。基于摩尔-库伦破坏准则(式(6)),可推导出最优含水率试样在围压为30,60,90 kPa时的静强度值分别为337.67,424.23和510.79 kPa。

由图15 可知,参数β随动静应力比的变化可以采用幂函数描述,即:

图15 参数β与动静应力比δ的关系曲线Fig.15 Relationships between β and δ

综上可得:

基于式(8),获得了可综合考虑围压、动应力以及荷载循环次数影响的累积塑性应变预测模型。

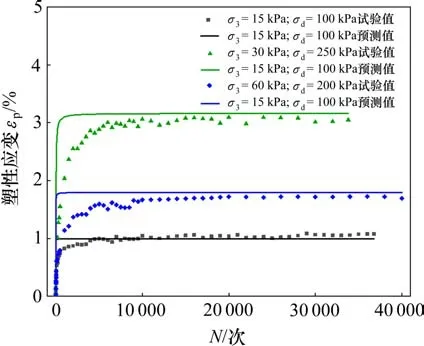

5.5 模型的验证

为验证塑性应变预测模型的合理性和适用性,利用文献[5]中含水率为6%,加载频率为1 Hz的试验条件下粗粒土试样的试验结果进行验证。采用式(8)计算文献中应力状态下粗粒土填料的塑性应变,并与试验结果对比,如图16 所示。随振次的增加,预测值逐渐接近试验值,说明累积塑性应变预测模型具有较高的准确度。当振次较小时,由于试样级配、荷载频率和试验仪器的不同,预测值与试验值存在一定差距,预测值发展较快,而试样最终到达稳定状态时,预测值稍大于试验值,说明预测模型具有一定的准确性。

图16 粗粒土填料累积应变结果对比Fig.16 Comparison of accumulative strain results of coarse-grained soil filler

6 结论

1) 加载初期粗粒土填料的回弹模量迅速减小,波动较大。随着循环次数增加,饱和试样回弹模量约在1 000 振次后趋于稳定,变化较小,非饱和试样回弹模量仍不断增加。

2) 粗粒土填料塑性应变受动应力水平、围压和含水率的影响明显。动应力越大,塑性应变越大;围压越大,填料越稳定;非饱和试样塑性应变值εp≤2%,都为塑性安定型,而饱和试样塑性应变明显增加,甚至发生破坏。因此,在路基工程中,应及时排水,避免粗粒土基床动力稳定性降低而导致运梁车荷载作用下路基发生失稳破坏。

3) 基于大型动三轴试验结果,建立最优含水率下路基粗粒土填料塑性应变预测模型,预测结果可为后续路基的修整提供依据和参考。