光固化果蔬采摘气动软体抓手设计与试验

2023-09-23王海涛王金峰沈柳杨王震涛

庄 煜 王海涛 王金峰 沈柳杨 王震涛

(东北农业大学工程学院,哈尔滨 150030)

0 引言

近年来,采用柔性材料加工,具有高柔顺性和人机交互安全性的软体抓手受到国内外学者的广泛关注[1-2]。与刚性机械手不同,软体抓手自身可连续变形,在易损、不规则果蔬抓取和复杂非结构化环境作业等方面具有极大的应用前景[3-5]。由于气动软体抓手具有重量轻、效率高、无污染等特点,使其在软体机器人领域占据了重要地位[6-8]。但受限于制造技术,软体抓手面临许多困难和挑战:复杂的软体结构和柔性材料对制造工艺有更高的要求,如何快速高效加工出符合特定需求的本体结构成为急需解决的难题。

为了解决复杂软体结构的成型问题,众多学者借鉴了传统铸造方法,通过失蜡铸造[9]、单轴离心浇筑[10]或多步浇筑成型等方法[11],将复杂的模具结构拆分成多个简单模具,以此降低模具设计制作难度[12-13]。但这些方法工序繁琐,过于复杂的外壁或内腔还会使脱模过程极其困难,粘结的接缝处还会出现易撕裂等问题[14-15]。

随着3D打印技术及材料的发展,已有许多3D打印工艺(如喷墨打印[16]、选区激光烧结[17]和熔融沉积(Fused deposition modeling,FDM)[18]等)可加工柔性材料,并用于软体抓手的制造中,如HONG等[19]利用熔融沉积技术和有限元软件模拟软体驱动器的打印过程,成功研制出双通道软体驱动器,并用于可穿戴设备上;PEELE等[20]利用数字光处理技术(Digital light processing,DLP) 高分辨率的优势,直接打印出空心结构的硅橡胶驱动器,节省了后处理工艺;哈佛大学VALENTINE等[21]利用直写式3D打印将聚氨酯基体、导电墨水一次性打印,并将触觉传感器摆放其中,制成具有感知功能的软体驱动器。虽然上述成型方法制备的软体驱动器具有良好的力学性能,但每一种制造方法都有其自身的局限性,FDM需要支撑结构,而且受到送丝机构和热塑性材料的限制,只能打印邵式硬度在80A以上的材料,故只能在高压下进行驱动[22];DLP设备比较昂贵,而且同样受到可打印材料的限制。

光固化技术(Stereo lithography apparatus,SLA)是目前比较成熟的一种3D打印技术,其以UV光为能量源,利用树脂对不同波段光源的选择性吸收特性进行成型,具有快速、高效、材料适应性广等优点[23-24]。但同样SLA也面临一些问题,如在设计软体抓手结构时,为使其弯曲变形运动准确、减少底层径向膨胀,结构参数仍需进一步优化。而目前大多成果只对SLA工艺进行研究,以提高成型精度和表面质量,对其变形理论和结构优化的研究成果较少。

基于以上分析,本文基于SLA工艺特点,拟设计一种无需支撑结构的SLA软体采摘抓手结构,利用Abaqus软件对软体驱动器的弯曲特性进行仿真分析,确定最佳结构参数组合。最终,利用试验量化软体驱动器的弯曲能力,并通过果蔬抓取试验验证软体抓手的抓取性能。

1 软体采摘抓手整体结构

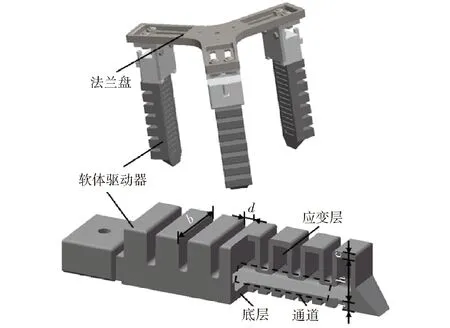

本研究中软体采摘抓手由3个软体驱动器通过法兰盘组装而成。每个驱动器包括应变层、通道和底层3部分,其具体结构如图1所示。主要参数包括:腔体宽度b、壁厚c、腔体间隙d、底层厚度t、腔体个数k以及腔室高度h。

图1 软体驱动器结构示意图

2 软体驱动器变形理论分析

软体抓手主要由腔体、通道和驱动器底层3部分组成。本文将软体驱动器弯曲变形前后的状态进行分析,以得到软体驱动器变形所需的驱动气压。由于驱动器底层形状较为规则,故选取单个腔体,其弯曲变形状态如图2所示,其主要尺寸参数如下:底层原长为L,宽度为W,厚度为t,变形后底层长度为L′,变形后曲率半径和角度分别为R和θ。

图2 腔体变形前后与底层弯曲示意图

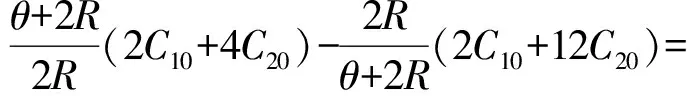

考虑到硅橡胶树脂高弹性非线性的力学特性,故采用Yeoh模型描述软体驱动器运动变形时的非线性力学行为。假设硅橡胶树脂各向同性且不可压缩,则基于应力-应变理论建立硅橡胶树脂的本构关系,其相应的二阶应变能密度函数U可表示为

U=U(I1,I2,I3)

(1)

其中

式中I1、I2、I3——应变张量不变量系数

λ1、λ2、λ3——空间3个方向的主伸长比

根据硅橡胶树脂的不可压缩性,得I3=1。此时,对于应变能函数U,则采用Yeoh模型的二项参数形式

U=C10(I1-3)+C20(I2-3)2

(2)

式中C10、C20——系数

C10、C20由Abaqus软件对硅橡胶树脂拉伸件的应力-应变曲线拟合得到,C10=0.98,C20=0.37。

软体驱动器在弯曲变形时,底层在长度方向上变形较为明显,其主拉伸比设为λ1,宽度方向拉伸比变化微小,假设厚度方向拉伸比不变(故λ3=1),由式(1)可得

(3)

(4)

故软体驱动器底层应力σ1与应变能函数U的关系式为

(5)

化简后可得到软体驱动器底层应力与应变的关系为

(6)

忽略二阶及二阶以上微小量,可得

(7)

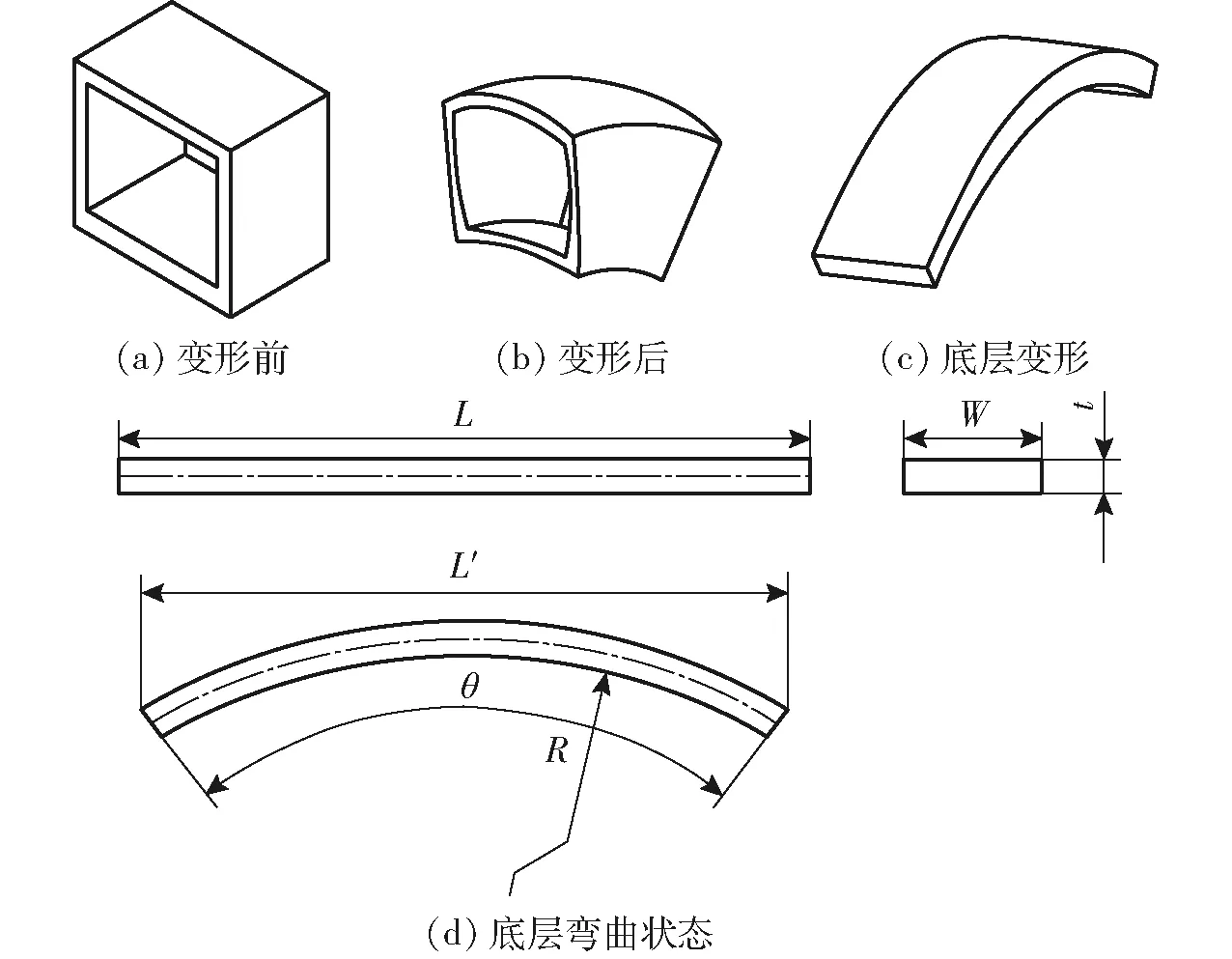

如图3所示,在单个腔体充气时,腔体内为密闭空间,假设腔体各个部分所受应力相等,腔体内部的压强为pi,单个腔体的底层截面应力为σ1,由力矩平衡可得

图3 单个腔体受力分析示意图

(8)

联立式(7)、(8)可得

(9)

由图2可知,单个腔体的主伸长比为

(10)

联立式(9)和式(10)可得

(11)

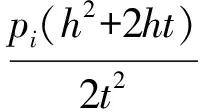

通过式(11)可得出单个腔体弯曲角度随气压变化曲线(图4)。

图4 单个腔体弯曲角度随气压变化曲线

3 仿真优化

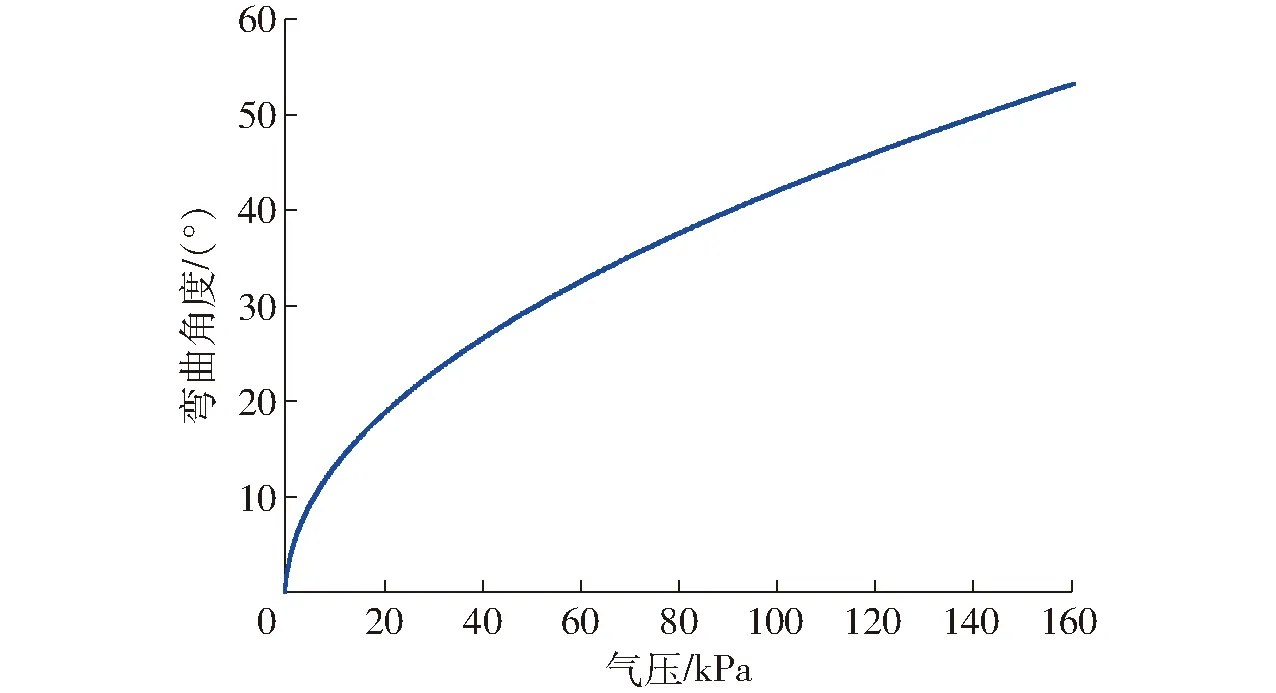

在软体驱动器结构设计时,腔体和通道的高度、腔体个数k、腔体壁厚c、腔体间隙d以及底层厚度t均会对其弯曲角度产生不同程度的影响。为了获得高性能的软体驱动器,利用Abaqus软件对软体驱动器主要结构参数进行单因素仿真分析,以弯曲总角度θ为主要性能指标,具体测量方法如图5所示:软体驱动器根部到端部的连线与水平线的夹角为w,则π-θ=2(π/2-w),故θ=2w;所以只需要测量夹角w,即可确定其弯曲总角度θ。

图5 弯曲角度测量方法示意图

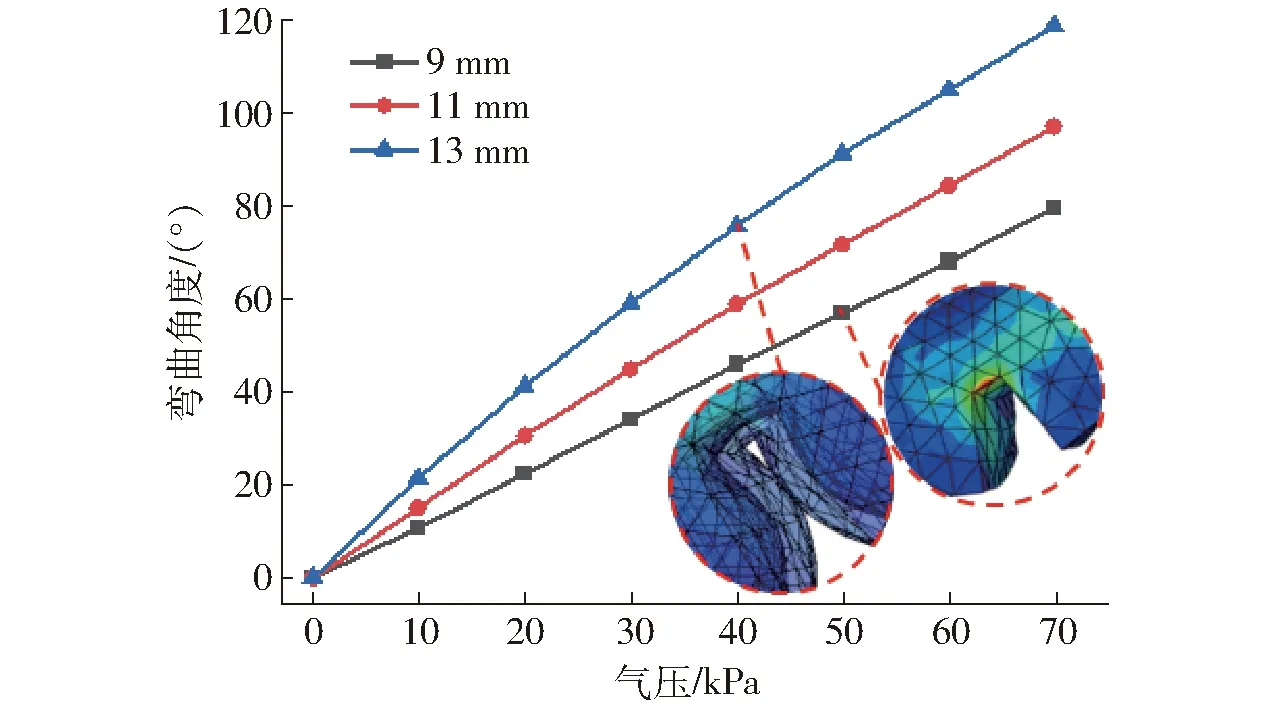

由于受到材料和料池高度(20 mm)的限制,打印软体驱动器时应尽量浸泡在料池的硅橡胶树脂中,以便得到成型质量更高的软体驱动器。故本文所设计的软体驱动器总高为20 mm,并针对不同腔体和通道高度的驱动器进行预试验,此时将腔体个数设为6、腔体壁厚为2 mm、腔体间隙为2.5 mm以及底层厚度为3 mm,去除腔体壁厚和底层厚度,腔体和通道高度总和为15 mm,首先选取腔体高度分别为9、11、13 mm,对应通道高度为6、4、2 mm,并通过Abaqus软件对各结构参数的软体驱动器进行模拟,得到的弯曲角度随驱动气压变化曲线如图6所示。

图6 不同腔体高度的弯曲角度变化曲线

从图6中可以看出,腔体高度越大,软体驱动器弯曲角度增长趋势越明显。当腔体高度为13 mm,气压增长到40 kPa时,相邻两腔体膨胀并发生干涉,会对软体驱动器结构产生破坏,且驱动器弯曲角度增长速度过快,也不利于对驱动器弯曲角度的控制;当腔体高度为9 mm时,软体驱动器弯曲角度增长趋势不明显,通道高度过大使驱动器不易弯曲,腔体之间还会出现应力集中。当腔体高度为11 mm,软体驱动器弯曲角度随气压变化比较合适,且不会出现径向膨胀和结构容易破坏等情况,因此选择腔体高度为11 mm、通道高度为4 mm进行后续试验。

3.1 单因素试验

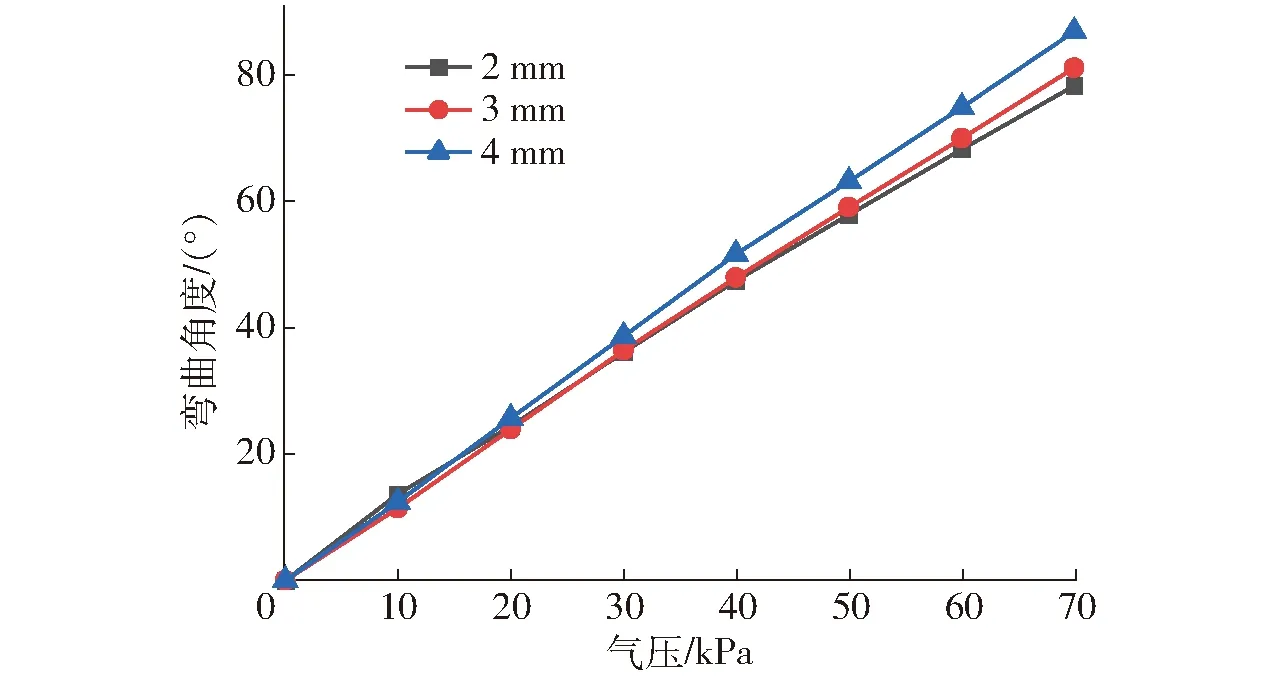

3.1.1壁厚

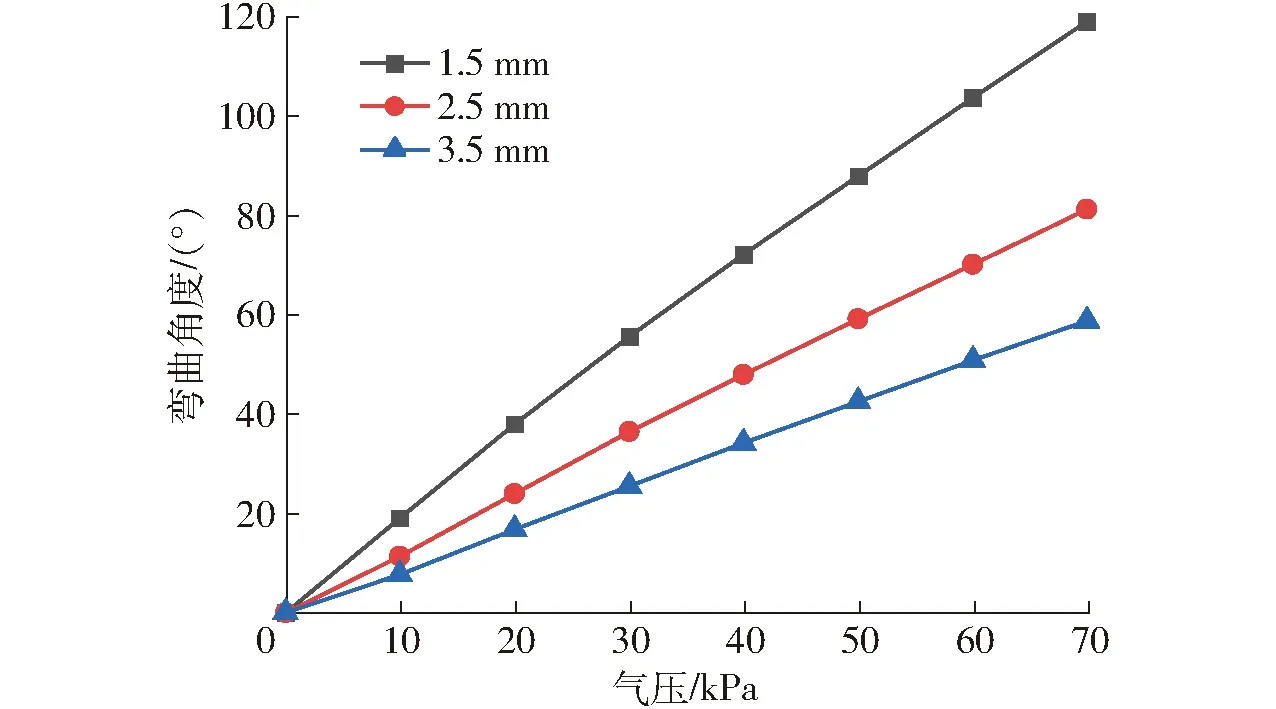

首先,利用Abaqus有限元软件对腔体壁厚为1.5、2.5、3.5 mm的软体驱动器进行仿真,此时腔体间隙为2.5 mm,腔体个数为6,底层厚度为 3 mm。

由图7可知,腔体壁厚对软体驱动器的弯曲角度影响较为明显。在相同气压下,腔体壁厚增加,软体驱动器的弯曲角度减小;但当壁厚过小(1.5 mm时),驱动器底层径向膨胀,导致应变层和底层连接处出现应力集中(图8),容易被破坏;当壁厚为3.5 mm时,由于硅橡胶树脂自身应力限制了驱动器弯曲变形,使其弯曲角度增长过慢,故预选腔体壁厚为1.6~2.8 mm。

图7 不同腔体壁厚的弯曲角度变化曲线

图8 软体驱动器应力集中仿真结果

3.1.2腔体个数

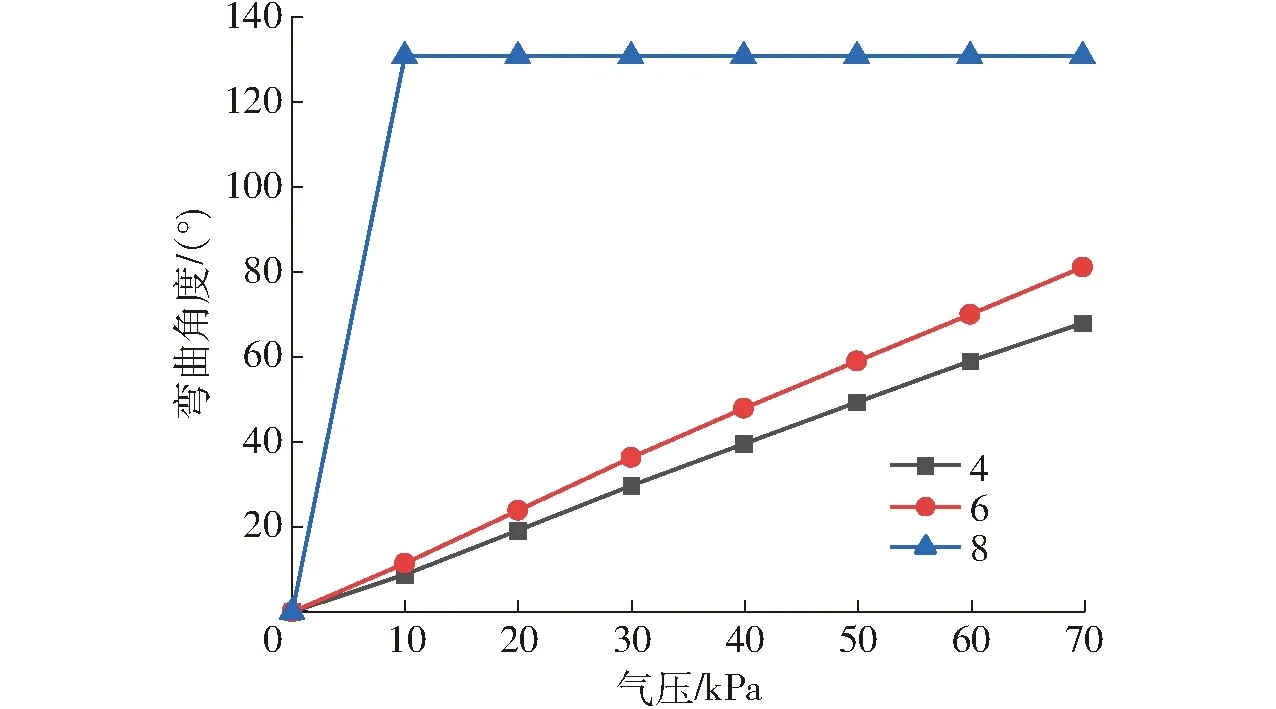

利用Abaqus有限元软件对腔体个数为4、6、8的软体驱动器进行仿真,此时腔体壁厚为2.5 mm,间隙为2.5 mm,底层厚度为3 mm。

由图9可知,在相同气压下,随着腔体个数增多,软体驱动器的弯曲角度变大。但当腔体个数为8时,通道预先膨胀,导致软体驱动器无法弯曲(图10);究其原因,由于驱动器长度、腔体壁厚和间隙均不变的情况下,腔体个数增多,单个腔体内所承受气压面积减小,使腔体难以膨胀,导致弯曲变形失效,仿真结果无法收敛,故预选腔体个数为4~7。

图9 不同腔体个数的弯曲角度变化曲线

图10 通道预先膨胀仿真结果

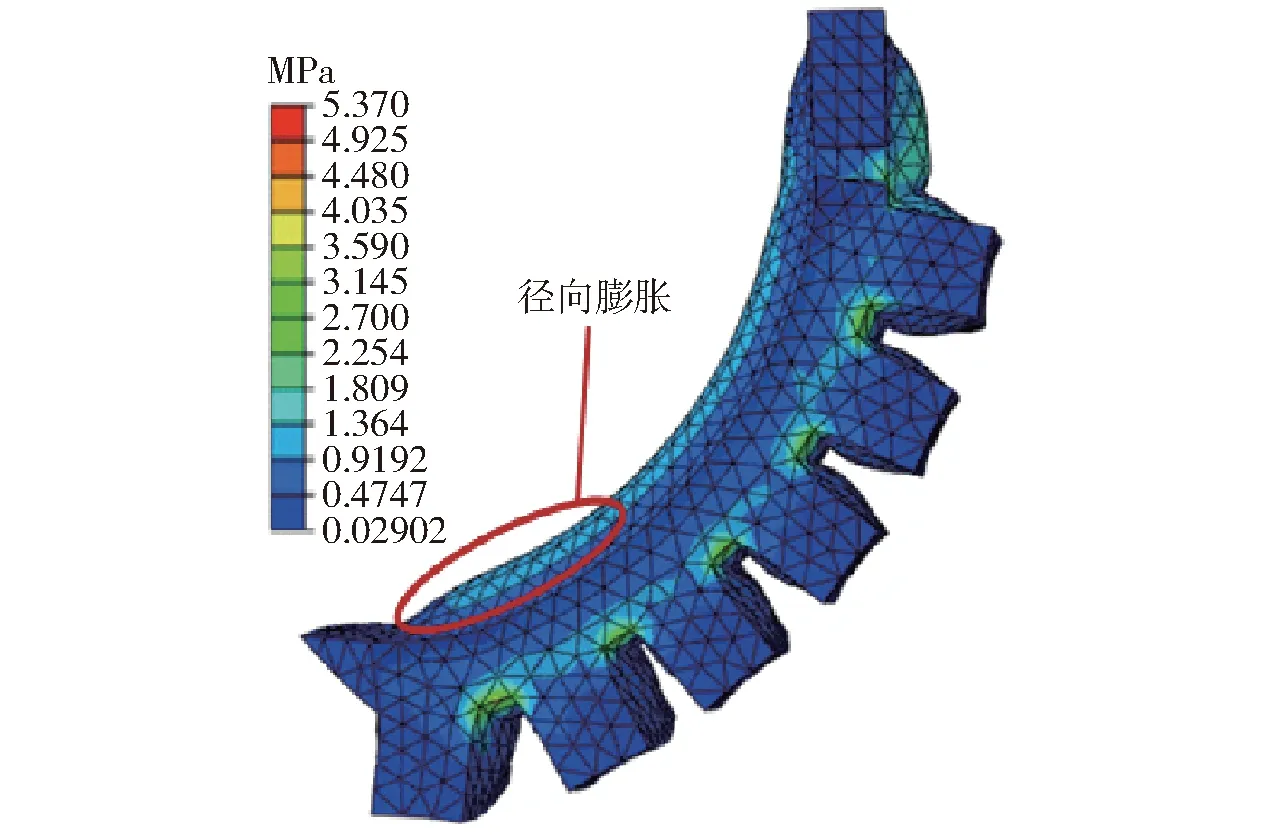

3.1.3底层厚度

利用Abaqus有限元软件对底层厚度为2、3、4 mm的软体驱动器进行仿真,此时腔体壁厚为2.5 mm,腔体个数为6,间隙为2.5 mm。

底层厚度对弯曲角度的影响如图11所示。在同一气压下,弯曲角度变化趋势较为接近。但当底层厚度为2 mm时,底层表面出现径向膨胀(图12),在抓取果蔬时会对果蔬表面产生挤压变形,影响软体驱动器弯曲变形精度和果蔬品质;随着壁厚的增加,驱动器内侧径向膨胀程度减少,当底层厚度为3~4 mm时,底层厚度对弯曲角度的增长趋势影响不明显,故考虑材料成本和光固化成型工艺特点,将底层厚度选为3 mm。

图11 不同底层厚度的弯曲角度变化曲线

图12 底层径向膨胀仿真结果

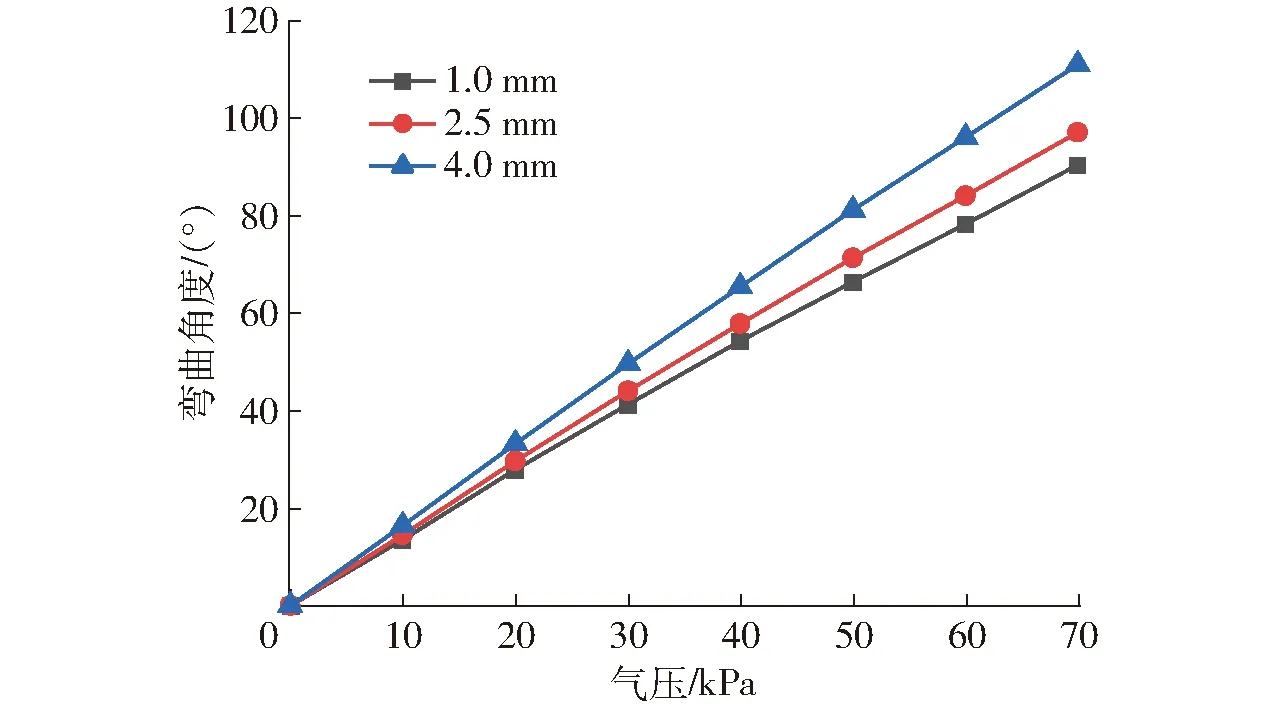

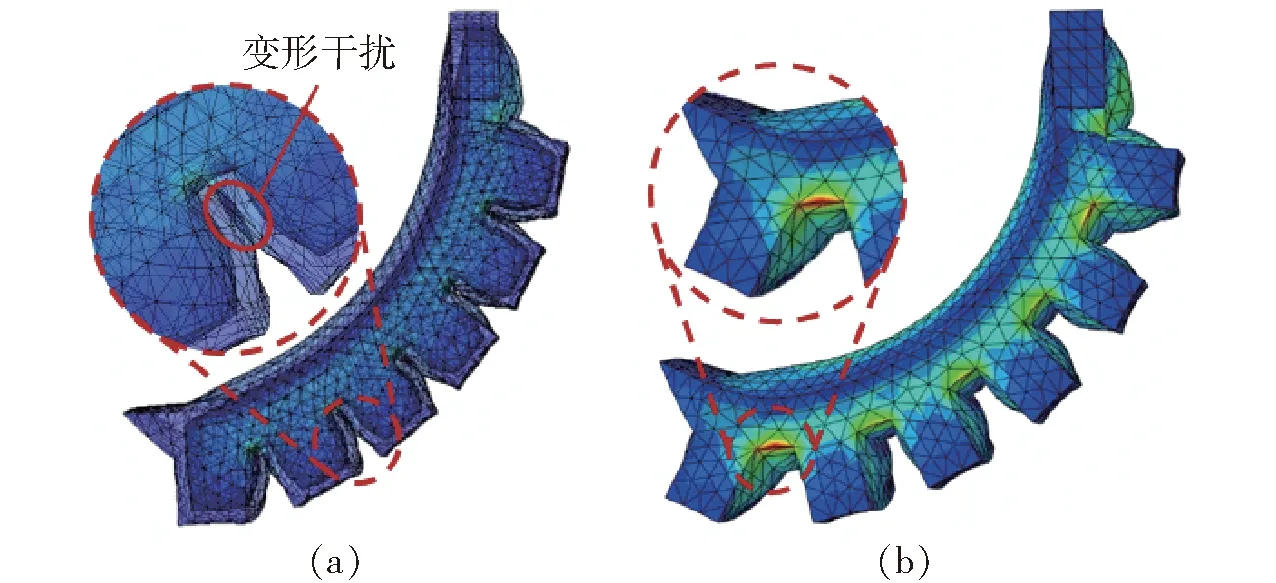

3.1.4腔体间隙

最后利用Abaqus有限元软件对腔体间隙为1.0、2.5、4.0 mm的软体驱动器进行仿真,此时腔体壁厚为2 mm,腔体个数为6,底层厚度为3 mm。

由图13可知,随着腔体间隙增大,软体驱动器的弯曲角度变大;当气压超过40 kPa,腔体间隙过小(1 mm)时,相邻腔体变形会发生干扰(图14a);当腔体间隙为4.0 mm,气压超过60 kPa时,由于腔体间隙过大,应变层无法限制其径向膨胀,导致驱动器发生破坏(图14b),故预选腔体间隙为1.5~3.0 mm。

图13 不同腔体间隙的弯曲角度变化曲线

图14 软体驱动器仿真失效

通过单因素试验表明,上述因素中影响软体驱动器弯曲的主要结构参数为:腔体壁厚、腔体个数和腔体间隙。故确定驱动器各结构参数范围如表1所示。

表1 软体驱动器结构参数水平

3.2 正交试验

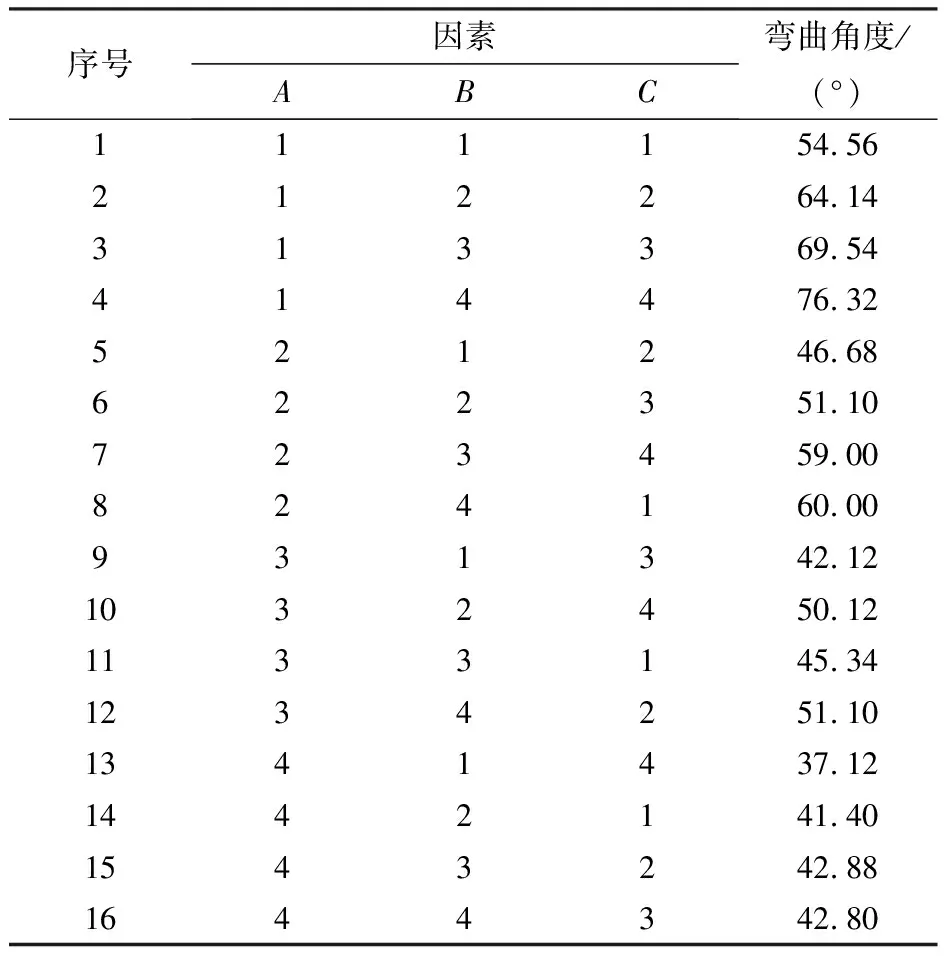

前期试验表明,在气压70 kPa时,软体驱动器已达到最大弯曲角度;在气压40 kPa下,驱动器的弯曲角度即可初步满足抓取物体的要求,同时考虑硅橡胶树脂循环载荷下的稳定承载力,故以气压40 kPa时的弯曲角度为主要性能指标,研究上述3项参数对软体驱动器弯曲角度的影响,采用极差分析法,得出最佳的结构参数。选用三因素四水平正交表L16(43),正交试验方案与结果如表2所示,A、B、C为因素水平。

表2 正交试验方案与结果

各因素极差由大到小排序为:A、B、C。对于本研究而言,各因素的重要次序为:腔体壁厚、腔体个数、腔体间隙。在同种水平下,通过极差分析可知,A1B4C4时弯曲角度最大。与此同时,为避免由于应力集中、径向膨胀等原因所导致软体驱动器的失效,最终选定一组最优结构参数:腔体壁厚1.6 mm,腔体个数7、腔体间隙3 mm、底层厚度3 mm。

3.3 试验验证

根据最优结构参数组合设计出软体驱动器三维结构,并采用光固化的方式对软体驱动器进行一体打印成型,其制备过程如下:

(1)通过ChiTuBox软件对软体驱动器三维模型切片,设置成型工艺参数:分层厚度为0.035 mm、底层数为8,底层曝光时间为30 s,其余每层曝光时间为10 s。然后,导出软体驱动器的切片文件。

(2)将导出的切片文件传输到光固化3D打印机中,并将RESIONE公司生产的硅橡胶树脂倒入光固化打印机料池中,开始打印。

(3)将打印好的软体驱动器用酒精清洗,并放入固化机中进行二次固化。固化完成后,即可得到软体驱动器实体模型,成型后的软体驱动器如图15所示。

图15 软体驱动器实物图

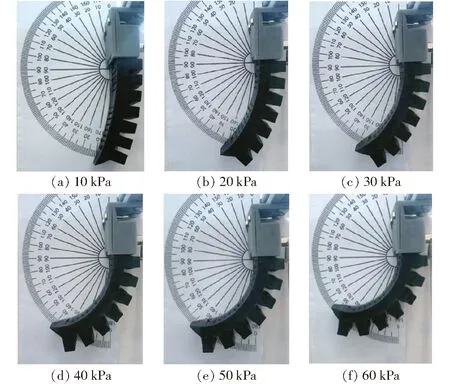

从图15可以看出,打印后的软体驱动器具有良好的成型精度。但在未通入气压时,软体驱动器具有一定的初始弯曲角度(约为2.3°),分析其主要原因:硅橡胶树脂具有一定的收缩性,在光固化成型后,软体驱动器内部结构中空且底层较厚,层厚越大,收缩量就越大,故驱动器会向底层发生弯曲,使其出现了一定的初始弯曲角度。然后,将打印后的软体驱动器固定在测试平台上进行弯曲试验,弯曲试验结果如图16所示。

图16 单个驱动器实际弯曲角度

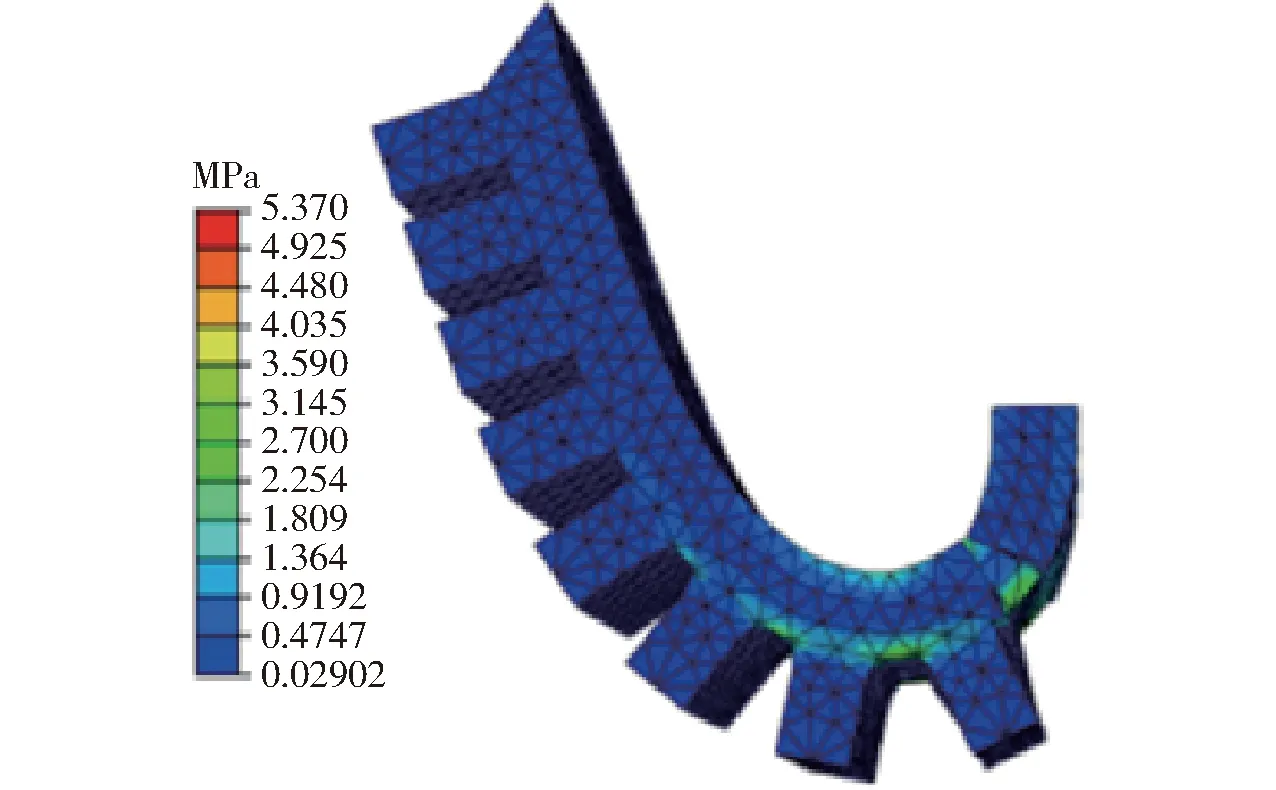

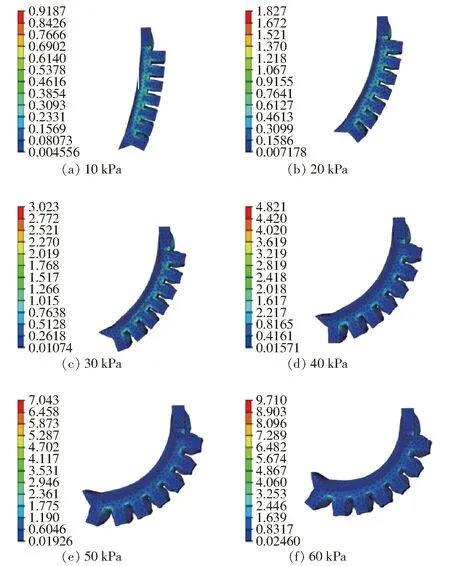

并采用Abaqus软件对最优结构参数的软体驱动器进行仿真试验,试验结果如图17所示。

图17 软体驱动器仿真试验结果

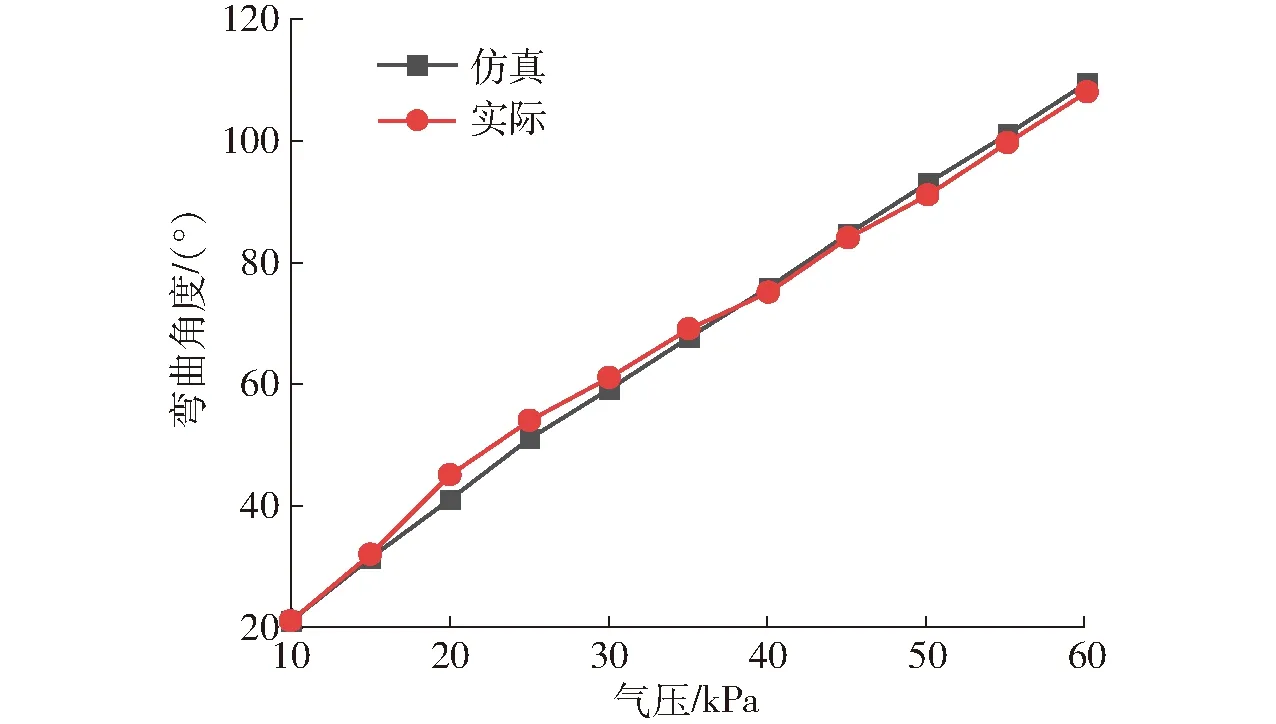

软体驱动器的仿真结果与实际弯曲试验结果如图18所示,可以看出仿真曲线和实际弯曲试验结果拟合较好,最大误差不超过8.88%,故所建立的有限元模型可以准确反映软体驱动器的弯曲特性。

图18 弯曲角度验证试验曲线

4 软体驱动器末端输出力试验

软体驱动器的末端输出力直接影响果蔬抓持能力,故本文采用推拉力计(东莞三量量具有限公司)对不同气压和弯曲角度下的软体驱动器末端输出力进行测量。试验方案如图19所示,首先利用夹具将软体驱动器根部固定,由于软体驱动器的末端输出力与抓取物体表面垂直,故在测量不同弯曲角度输出力时,保持推拉力计与软体驱动器端部底面垂直。然后,通入压缩空气,记录不同压力下的推拉力计示数。

图19 末端输出力试验

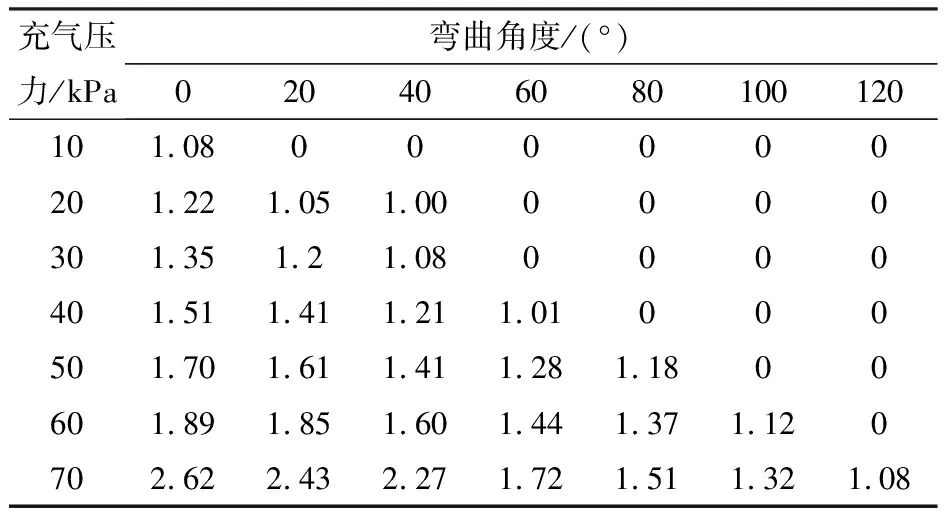

根据上述试验步骤,得到不同气压和弯曲角度下的软体驱动器末端输出力,试验结果如表3所示。从表中可知,在同一弯曲角度下,充气压力越大,软体驱动器的末端输出力越大,且增长趋势越明显;此外,在同一充气压力条件下,软体驱动器的末端输出力随着弯曲角度的增大而减小,当弯曲到最大角度时,末端输出力为0 N。

表3 软体驱动器末端输出力

5 果蔬抓取试验

为了进一步验证光固化软体抓手用于果蔬采摘的可行性,选择不同形状、质量和尺寸的果蔬进行抓取试验。首先,将光固化打印成型后的软体驱动器与前期搭建好的气动回路相连,并按圆周等距的方式安装在法兰盘上,形成软体采摘抓手,然后将其固定在机械臂上,搭建后的果蔬抓取试验移动测试平台如图20a所示。在抓取试验前,先对各类果蔬的驱动气压进行预估,此时驱动气压为软体抓手将果蔬抓起时的压力,其抓取果蔬的驱动气压、果实质量和尺寸如表4所示。

表4 不同果蔬的质量与尺寸

图20 果蔬抓取试验

果蔬抓取具体过程如图20b所示:首先,控制气压负压,软体抓手张开,并将软体抓手移至目标果蔬正上方;然后,靠近果蔬,并控制气压正压,软体抓手闭合,夹紧果蔬;最后,抬起机械臂,带动软体抓手和果蔬移动至目标位置,软体抓手张开,果蔬落入目标位置。

各果蔬的抓取情况如图20c所示,图中展示了软体抓手抓取黄桃、番茄、苹果和丑桔4种不同品种的果蔬。从图中可以看出,对于尺寸较小的黄桃和番茄,软体抓手只能通过指尖与其接触,存在抓取稳定性不足的缺点,容易造成果实脱落。为了提高软体抓手的稳定性,将黄桃与番茄的驱动气压分别提高至30 kPa和36 kPa,以提高软体抓手的刚度,此时在果蔬抓取测试平台移动过程中,果实未脱落且表面未出现损伤。而对于尺寸较大的苹果与丑桔,软体抓手与果蔬接触面积大且表面贴合较好,通过弯矩可产生较大的抓取力。通过抓取试验发现,将苹果与丑桔的驱动气压分别提高至32 kPa和30 kPa,即可抵抗测试平台移动过程中所产生的扰动,且果实表面无损坏。

果蔬抓取试验结果表明,光固化软体抓手动作灵活,对抓取物体的适应性较强,易于控制,可通过适当提高驱动气压,实现不同质量和尺寸果蔬的抓取。

6 结束语

根据光固化成型技术特点,设计并制造了一种果蔬采摘软体抓手。并基于Yeoh模型对软体驱动器运动变形时的非线性力学行为进行分析,推导出软体驱动器弯曲变形角度与其内部气压之间的非线性关系模型。通过Abaqus有限元软件对软体驱动器的主要结构参数进行单因素仿真分析,并采用正交试验法优化了软体驱动器的结构参数,获得了最佳结构参数组合:腔体壁厚1.6 mm、腔体个数7,腔体间隙3 mm、底层厚度3 mm;然后,利用SLA将软体驱动器一体成型,将其安装在试验平台上,通过弯曲特性试验验证了有限元模型的合理性和准确性,量化软体驱动器的弯曲性能;最后,将成型后的软体驱动器与法兰盘组装,并安装在机械臂上,完成了果蔬自适应抓取试验。结果表明建立的软体驱动器弯曲模型能够反映该驱动器的基本特性,研制的光固化软体抓手能够用于果蔬的采摘作业。