基于电容频率扫描法的机翼结冰实时探测系统

2023-09-23李泽军杜振宇李子寅

李泽军,杜振宇,李子寅,辛 雍,张 琳,邓 霄

(1.太原理工大学光电工程学院,山西太原 030024;2.航空工业太原航空仪表有限公司,山西太原 030006;3.太原理工大学建筑学院,山西太原 030024;4.太原理工大学物理学院,山西太原 030024)

0 引言

在影响飞行安全的因素中,飞机结冰问题一直以来受到国内外航空界的广泛关注。结冰通常发生在飞机穿越含有过冷水滴云雨层的情况下,当机翼表面结冰时,会导致飞机操控性和稳定性下降,对飞行安全造成严重威胁[1]。结冰对于通用航空领域的小型飞机影响更明显,对于其结冰状况的预警要求也更严苛。因此,设计一种能够检测薄冰厚度并带有相应除冰装置的机翼结冰实时探测系统是小型飞机飞行安全的必要保障。

目前应用于飞机的结冰探测器多以接触式探测为主,接触式探测包括基于超声导波[2-4]、光纤[5-8]、谐振[9-10]、阻抗[11]、电容[12]等参量的方法。经过多年不断发展和完善,基于谐振方法的磁致伸缩传感器已在大型飞机中广泛应用。近年来,随着小型飞机数量的快速增加,结冰探测应用更加关注探测器在薄冰厚度检测方面的精确测量,而基于平面电极的探测方法在该方面逐渐表现出显著的优势[13]。平面电极探测方法是将介质作为传感器耦合电容的一部分,通过介电常数等参数变化,对传感器表面介质变化情况进行反映的一种方法[14-16]。目前,基于平面电极的探测方法多以阻抗和电容参数对结冰状况进行表征,如Flatscher等使用阻抗谱测量冰的复介电材料特性实现了对冰积聚现象的检测[17],Y.Shen等通过电容传感方法实现了对霜冻生长过程中孔隙率的实时检测[18]。更复杂的探测方法通过结合2种参数的测量方法来实现对薄冰的探测,如Felsberger利用电容和阻抗谱设计了能够区分水和冰的低功耗无线传感器[19],D.Zheng等依据双参量特性结合神经网络算法实现了对冰型的分类和冰厚的预测[20]。

在此类测量方法中,阻抗常通过对其频谱特性的分析用于水到冰相变过程的检测,而电容用来弥补阻抗谱在冰厚测量上分辨率不足的问题,这使得所测电容只是对特定频率下某种结冰状态的反映,对于由温度引起的介电常数变化容易在冰厚检测上造成误判,不同参数的采集也增加了探测系统实现的复杂性。相关研究对不同结冰探测方法的潜在能力进行了评估,结果表明了电容式探测方法相比于阻抗式探测方法在系统响应时间、测量范围和硬件复杂度方面的优势[21]。因此,在较宽频谱范围内对薄冰电容特性进行测量,不仅能够实现在较高分辨率情况下对冰厚的预测,而且能够更全面反映不同介电特性下的薄冰状态。目前电容式结冰探测方法除探测频率固定外,其厚度回归过程滞后,并不能依据采集数据实时输出结冰厚度,且探测器本身由于不具备除冰功能,在持续结冰环境下不能保持重复性探测能力。

针对上述问题,本文设计一种基于电容频率扫描法的薄冰实时检测系统,通过构建探-除冰一体的平面电极传感器对薄冰电容特性进行频率扫描,搭建数据采集电路并通过全连接神经网络对薄冰厚度进行实时预测输出。选取高导热氧化铝材料作为传感器基板材质,对达到厚度阈值的薄冰开启电热除冰功能,实现系统对新一轮结冰状态的重新探测。

1 检测原理与传感单元设计

冰晶中质子排列的特殊性使得冰分子在外加电场的作用下可以发生重定向[22],从而产生极化现象,相应表现为冰的介电特性发生变化。对于水和冰的介电常数频谱研究表明,随激励频率的变化,两者的相对介电常数会出现显著差异,这种变化特性可宏观反映为介质本身的电容变化,通过检测该变化可实现对水和冰的检测与区分[19]。相比于传统平行板电容器,平面电极是将发射极与接收极打开至共面状态,两极之间的电场线也随之形成边缘电场。当电极表面有薄冰生成时,两极之间的电场线会穿透被测介质,由于冰的介电特性,发射极与接收极之间的极间电容会随之改变。

极间电容与被测介质之间关系如式(1)所示[23]:

(1)

式中:ε(s)为平面电极传感器探测端面上介质的相对介电常数;V为极间电势差,V;φ(s)为空间电势分布,V/m;Γ为极板表面积,m2。

在传感器结构确定的情况下,极间电容与ε(s)有密切关系。随着冰层的不断增长,在传感器穿透深度以内的冰与空气比例将会不断变大,由于冰的介电常数大于空气的介电常数,因此电场中的复合介电常数ε(s)是呈增加趋势的,通过检测电场中对应薄冰的电容变化可表征当前冰层厚度变化。

在复杂大气环境下,结冰过程中冰层内混入不同比例的空气会导致生成不同孔隙率结构的薄冰。根据Maxwell-Garnett理论,多组分混合物的介电常数与其每个组分的介电常数和所占体积比例有关[24]。孔隙率的差异使得不同厚度下的薄冰可能具有相同的介电常数,而介电常数的温度依赖性又使得同一激励频率下厚度不同的薄冰在温度变化过程中的电容测量值有可能相同,从而在厚度测量上发生误判[17]。因此,使用频率扫描的方法对薄冰在不同频率下的电容值进行测量,以便从更大频率尺度上对薄冰特征进行反映,从而实现冰层厚度的有效区分。

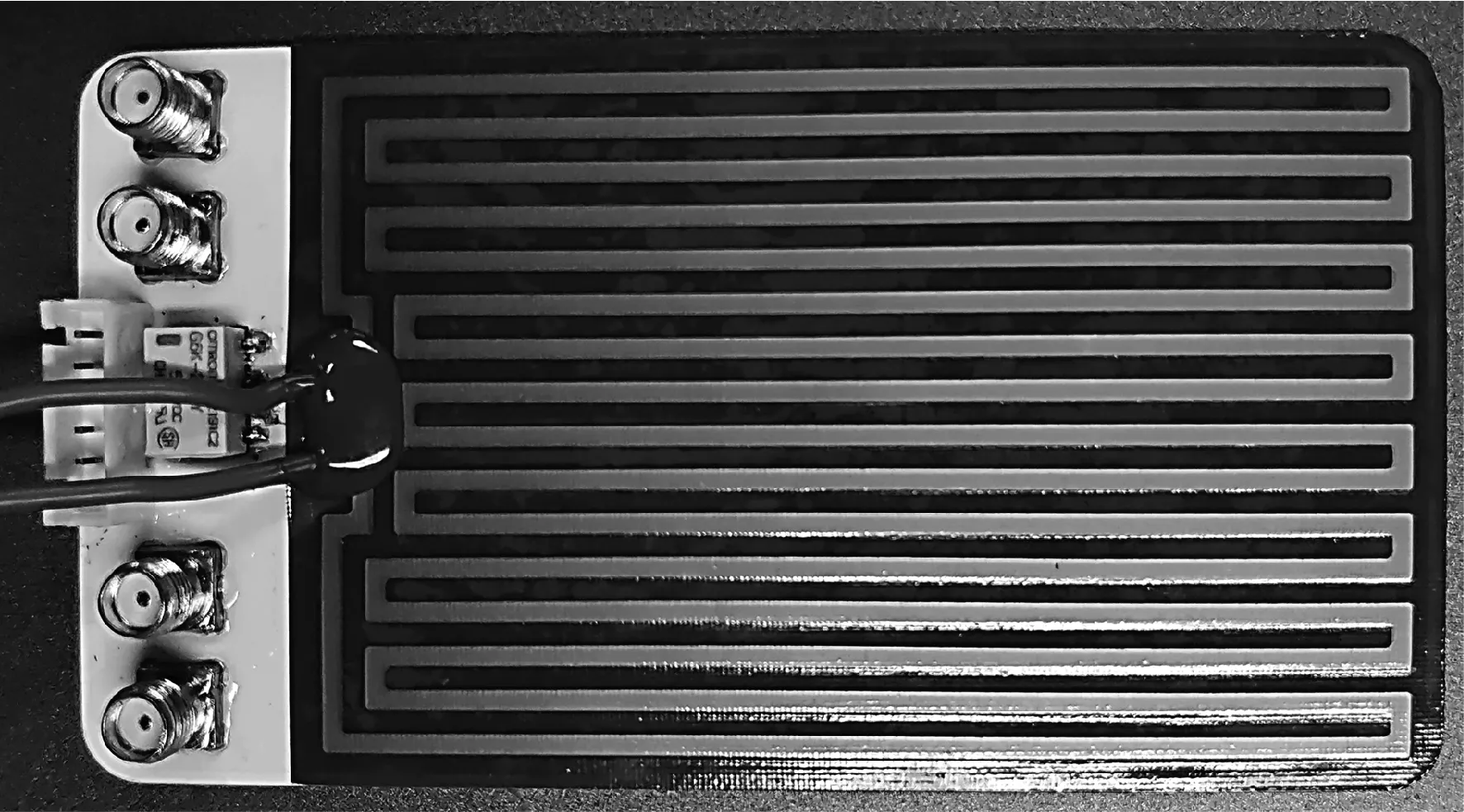

由于传感器在结冰后需及时除冰以便进行新一轮次的检测,最终设计传感器结构如图1(a)所示。传感器大小为110 mm×60 mm×1.6 mm,下层为聚酰亚胺(Polyimide,PI)加热膜,通过高导热硅胶与传感器背板粘连,上层为平面电极基板,以氧化铝材质作为主要成分,机械强度满足实际使用需求,能够更快速传递来自传感器背板加热装置的热量,极板表面布设多对传感电极进行薄冰探测,中心处放置高精度测温铂电阻进行实时冰温测量。实际飞行条件下传感器的部署位置如图1(b)所示,极板齐平安装于机翼表面,不会对流过机身的高速气流产生扰动。

(a)传感器结构

(b)传感器实际部署位置

2 系统搭建与实验方案

探测系统由传感器、电热除冰装置、数据采集控制电路和神经网络运算单元组成。使用低温交变试验箱模拟传感器结冰时的外部环境,搭建探测系统如图2所示。传感器数据采集电缆和加热除冰电缆通过箱体侧壁接线孔引出至外部数据采集控制电路,使用STM32作为主控芯片,通过SPI协议与电容测量芯片AD5941和温度测量芯片MAX31865进行通信,将采集数据通过RS485接口以串行数据格式发送至下一代计算设备(next unit of computing,NUC)中进行厚度计算。预测厚度由I2C协议发送至外接屏幕进行冰厚显示,加热电源用于传感器除冰时为加热膜提供恒定加热功率。

系统工作流程如图3所示。当传感器表面结冰,铂电阻将检测到明显的温度变化,在温度达到设定的检测区间后,微控制器会启动电容频扫单元对传感器表面薄冰特性进行测量,将采集的频率、电容和温度数据作为全连接神经网络的特征输入,经过隐藏层对数据的抽象和划分后,最终输出对应特征的冰厚并回传至微控制器进行实时显示。

图2 实验平台连接示意图

图3 系统工作流程示意图

当微控制器检测到厚度达到薄冰阈值,会及时打开加热装置的MOS管开关电路,此时加热电源与PI加热膜将导通并将热量传导至表面薄冰进行持续升温,铂电阻在加热过程中实时反馈薄冰温度,微控制器在判断出温度达到冰层相变点时会自动关闭加热装置,在实际高空飞行时,融化的薄冰将在高速气流的带动下脱离传感器表面。

3 实验数据分析

3.1 测量方法准确性验证

为了验证传感器所测量薄冰的电容准确性,依据实际采集的电容数值区间,选取不同量级下的6组标准独石电容,容值分别为10、20、30、100、200、300 pF,使用KEYSIGHT E49B0A LCR表在100 kHz下分别测量不同标准电容的实际容值,每组标准电容均多次测量取平均值。

使用采集电路的电容测量芯片AD5941在同样条件下对各组电容进行测量并与LCR表所测数值进行比较,测量结果如图4所示。可见,由AD5941采集的电容值与通过LCR表采集的电容值基本一致,测量结果有较好的线性度。2种测量方法下的误差如表1所示,可以看到,在10 pF时的测量误差最小(0.05 pF),在整个测量范围中的占比为0.01%,在300 pF时的测量误差最大(5.84 pF),在整个测量范围中的占比为1.7%。

图4 AD5941测量准确性验证

表1 AD5941与LCR表电容测量误差 pF

3.2 薄冰电容频扫分析

选取1~100 kHz的频率范围作为电容频率扫描区间,以2 mm冰厚作为薄冰增长阈值,通过涂覆低温水层的方式实现薄冰的增长。温度测量区间为-16~-25 ℃,测量区间内积冰温度每变化1 ℃,对其进行一次电容频率扫描并记录对应的冰温和厚度。测量结果如图5(a)所示,在传感器表面未结冰时(厚度0 mm),不同温度下的电容频率扫描结果基本不变,电容约为13 pF。当传感器检测面第1次结冰时(厚度0.237 mm),频率扫描所得到的电容相比未结冰时的数据发生了大幅度变化,在1 kHz频率下的变化幅度约为100 pF,扫描结果整体呈指数下降趋势。随着厚度不断增加,感应电场中复合介电常数增大,电容值逐渐增大,频率扫描曲线也逐渐上移,不同厚度下的曲线之间有较明显的区分。图5(b)为厚度在2 mm下的电容频率扫描曲线,可见在厚度不变时,不同温度下的频率扫描结果整体趋势一致,由于冰的介电常数温度特性,随着温度降低,电容测量结果小幅度衰减,曲线整体下移,偏移量随频率增加略有增大。

(a)0~2 mm冰厚电容频率扫描结果

(b)2 mm冰厚下不同温度电容频率特性

上述分析表明,在0~2 mm冰厚增长过程中,电容测量值随冰厚增长逐步增大,而不同厚度的频率扫描结果在23.357 kHz下的区分度最大,故以该频率下薄冰厚度增长过程中的电容响应为例对测量结果进行说明。如图6所示,不同温度下电容随厚度增长的响应曲线整体呈对数上升趋势,增长速率在厚度逼近2 mm过程中逐渐变缓,表明薄冰厚度在逐渐逼近传感器的穿透深度[25]。传感器在达到结冰阈值2 mm时电容从13 pF变化到最大251 pF,动态范围约为240 pF,相比于传统FR4材质传感器采用FDC2214芯片所读取到约10 pF的电容变化,其动态范围提升了约24倍,对于薄冰厚度的微小变化表现出更高的灵敏度[20]。

图6 23.357 kHz下的薄冰增长过程中的电容变化

图7为频率23.357 kHz下不同厚度的电容温度特性曲线。在传感器未结冰时,测量结果不受温度特性影响,空板电容值基本不变。其余厚度下的电容值随温度下降均有着较好的线性度,低温条件下的电容响应整体低于温度较高时的电容响应。同一厚度下,在-16~-20 ℃区间内,电容温度特性变化率约为2 pF/℃,在-20~-25 ℃区间内,电容温度特性变化率约为1 pF/℃。不同厚度下的电容曲线有明显的区分,传感器的分辨率可达到0.1 mm。由于同一厚度在频率扫描下对应多组不同的电容与温度组合,对所有厚度下的电容回归模型使用同一个温度校正函数将会产生非常大的误差,而实践中对每个厚度使用单独的温度校正复杂,因此选用全连接神经网络实现对薄冰厚度的实时预测。

图7 23.357 kHz下不同厚度薄冰电容温度特性

4 冰厚模型回归

4.1 神经网络建模

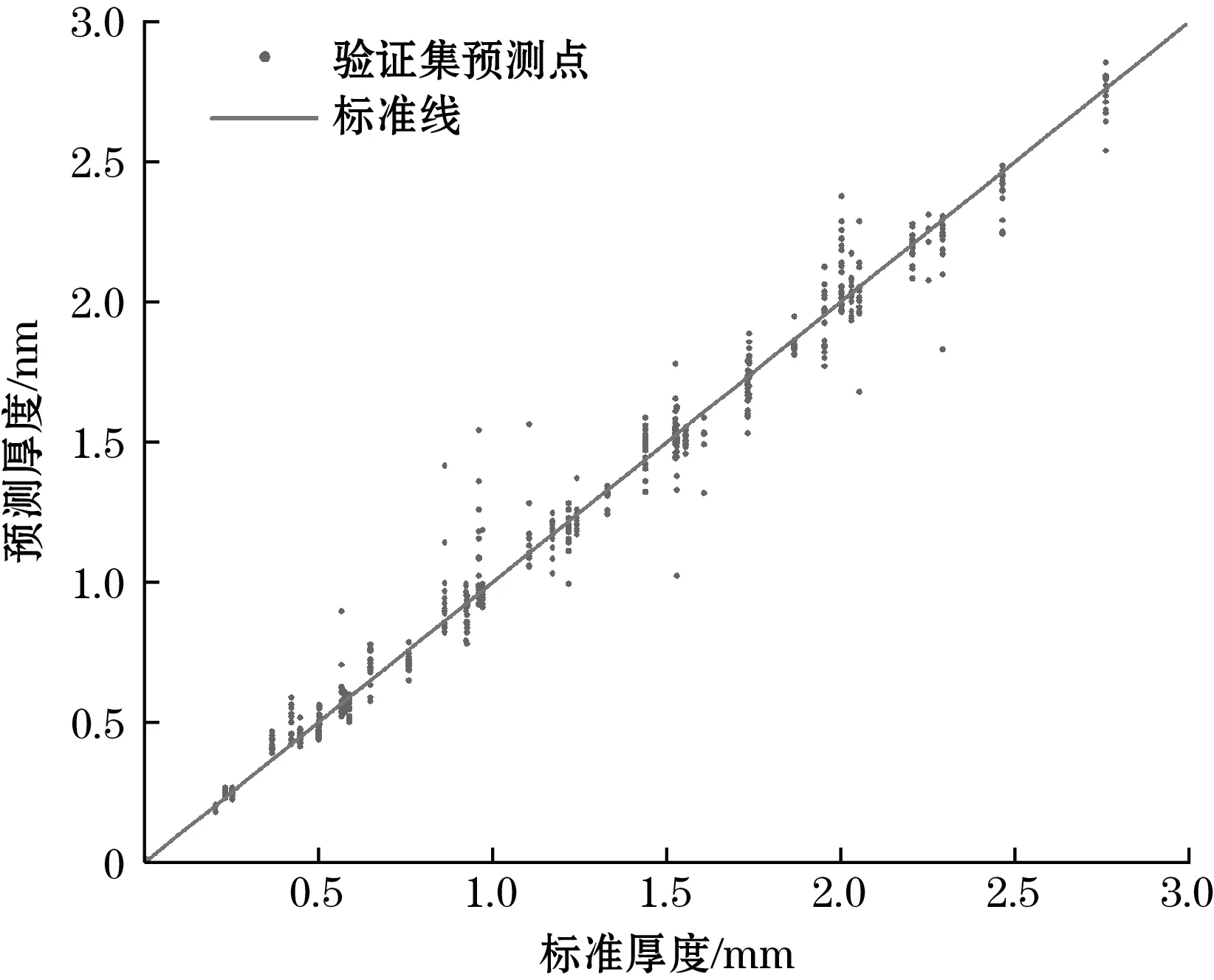

由于飞机高空飞行过程中外界环境差异较大,所结薄冰微观特征在时刻发生变化,在不同频率下有不同的电容测量结果,以频率作为模型特征参数可以更充分反映当前结冰情况。因此将扫描频率、电容和温度作为神经网络模型的输入特征,相应的冰厚作为模型输出标签。实验共收集8 800组数据,由于中高频段数据的区分度大于低频段数据,因此选用频率从23.357~100 kHz之间的电容扫描数据(共3 471组)作为神经网络的数据集。随机划分出80%的数据作为模型的训练集,剩余20%数据作为模型验证集。经过20 000轮次的迭代训练后,训练集的均方误差和平均绝对误差基本趋于平稳,达到0.009 3 mm2和0.052 2 mm,验证集分别为0.009 7 mm2和0.052 1 mm,训练结果达到较理想的预期。

4.2 回归结果分析

图8(a)和图8(b)分别为模型迭代结束后在训练集和验证集数据上的真实厚度与预测厚度,图8(c)和图8(d)代表了对应数据集上的厚度误差分布及其概率统计。依据3σ准则确定误差区间为[-0.2 mm,+0.2 mm][26]。可以看到,训练集预测误差在[-0.2 mm,+0.2 mm]之间的概率为97.7%,验证集预测误差在[-0.2 mm,+0.2 mm]之间的概率为96.3%,训练集超过0.2 mm的误差占比2.3%,验证集超过0.2 mm的误差占比3.7%。可见高于0.2 mm误差的预测点占少数,模型预测精度达到约0.2 mm,其预测准确度能够满足要求。

为了评估模型的环境适应性,使用训练好的模型在测试集上进行最终的测试。模拟前述薄冰增长过程,将模型实时预测结果与实际测量冰厚进行对照,其预测结果与最终误差分布如图9所示。可以看到,测试集中的预测误差分布相对于训练集与验证集有所下降,在[-0.2 mm,+0.2 mm]区间内概率为70.5%。这是由于测试集数据并未参与模型构建过程,属于完全陌生的数据,部分厚度在训练集数据中并没有相对应的特征数据,因此相比于训练集和验证集,预测结果精度有所下降,但总体结果分布仍然证明了预测方法的可行性。可以通过更多有效数据的训练和更精细化的厚度数据划分提高模型的预测精度和适应能力。

(a)训练集预测结果

(b)验证集预测结果

(c)训练集误差分布

(d)验证集误差分布

(a)测试集预测结果

(b)测试集误差分布

5 循环探测下的加热性能研究

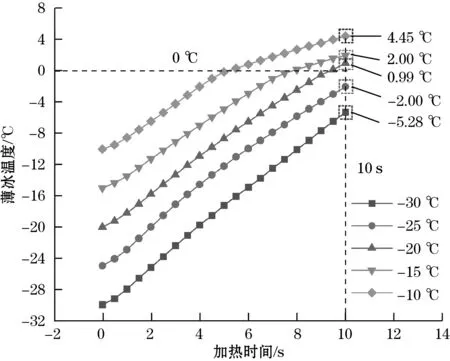

探测系统在实际工况下需要能够重复检测薄冰生成,即需要在冰厚达到机体报警阈值情况下对传感器表面进行除冰。由于实验条件不能模拟飞行中的高速气流环境,而以往风洞试验中,飞机表面薄冰在加热状态下呈现出以块状形式被高速气流带走的特性,因此以传感器表面薄冰温度达到0 ℃时的融化相变条件作为薄冰在实际飞行条件下的脱落标志。加热电压设置为28 V,除冰时限设置为10 s,以5 ℃的降温间隔研究薄冰从-10~-30 ℃下的受热温变过程。图10(a)为低温交变试验箱营造的除冰实验环境,图10(b)为冰厚测量实验平台,冰厚实时预测值会通过显示端口连接至外部显示器,实际条件下飞行员可参考仪表显示器中的结冰数值决定手动或自动除冰。当系统探测到当前薄冰达到2 mm结冰阈值时,MCU将启动加热装置进行除冰。图10(c)为聚酰亚胺加热膜结构,表面加热丝以镍铬合金作为主要成分。图10(d)为初始温度为-10 ℃的薄冰在加热10 s后的积冰状态,可以看到此时的薄冰在受热10 s后冰层底部已经大部分融化,融化过程中薄冰底部发生松动,空气逐渐进入冰底,显现出大量气泡,达到薄冰的脱落标志。

(a)除冰实验环境

(b)冰厚测量平台

(c)传感器背板加热结构

(d)除冰结果

加热过程中传感器表面薄冰温度变化如图11所示,在加热除冰装置开启10 s后,初始温度为-30 ℃和-25 ℃的薄冰最终升温至-5.28 ℃和-2.00 ℃,2组薄冰温度均未达到相变的零点。初始温度为-20 ℃的薄冰在受热10 s后温度为0.99 ℃,越过了相变状态的零点,此时可以视作实际飞行过程中的结冰脱落标志。初始温度为-15 ℃和-10 ℃的薄冰在受热10 s后的温度分别达到了2.00 ℃和4.45 ℃,达到脱落标志的3种薄冰在温度趋于0 ℃的相变点时升温速率逐渐减小,这是由于冰水相变的潜热造成的。薄冰受热后的温度越高,相应转变为水态的比例也就越大,在实际飞行中也更容易从传感器表面脱落,在表面薄冰脱落后传感器可继续对外界结冰状态进行实时探测,形成新一轮的结冰预测信息。

图11 不同初始温度薄冰受热温变结果

6 结论

本文设计了一种机翼薄冰探测系统,基于冰水介电常数差异原理,以具有良好导热性能的氧化铝材料为基板,构建了探-除冰一体的平面电极传感器,提出使用频率扫描法对传感器表面的薄冰电容特性进行测量,并利用运行于NUC平台中的全连接神经网络模型实现对冰厚的实时预测。实验结果表明,该传感器能够实现对于0~2 mm厚度内的薄冰探测,所建立冰厚回归模型的训练集与验证集在[-0.2 mm,+0.2 mm]误差区间内的预测概率分别为97.7%和96.3%。在新一轮结冰环境适应性测试中,模型测试集误差在相同区间上的预测概率为70.5%。当冰厚达到设定阈值,系统可在10 s内完成对传感器表面的除冰,以保证在不同结冰环境下的实时重复探测。本研究为通航小型飞机在恶劣环境下的飞行安全提供了一种新的监测方法。