基于塑性应变增量法的路基压实效果检测评价

2023-09-22徐大众王俊刚肖斌超

黄 涛,徐大众,姚 鑫,王俊刚,肖斌超

(1.青岛理工大学 土木工程学院 青岛市 266033;2.山东省路桥集团有限公司 济南市 250014;3.五冶集团上海有限公司 上海市 201900)

0 引言

道路工程中,路基压实效果是保证道路质量和使用寿命的关键因素[1]。路基在施工期和使用期将受到面层结构重量、车辆荷载等作用,这就要求路基具有足够的强度以承受上部结构所传递的荷载。通常情况下,各土层的压实效果越好,路基的强度越高、工后压缩沉降量越小。因此,路基的压实效果评价是路基土方施工过程中唯一的评价项目。

在一般道路工程中,压实检测运用较多的为灌砂(水)法[2],填石路基可采用沉降差法[3],但两种方法都有一定缺陷。灌砂法存在检测时间长和操作中准确性问题。严格按照烘干法确定土样的干容重或按规范规定频次全额检测压实度都将耗用大量时间,甚至与摊铺、碾压的作业时间相当。此外,主客观原因形成的用于最大干容重标定的土样与现场填土不匹配,导致不达标的压实土方被判定为合格。沉降差法是以水准仪测定的地表沉降评估新铺土层压缩量,存在如下技术问题:(1)水准仪的读数误差与沉降差法控制指标同量级,容易形成误判;(2)地表沉降既包括新铺层沉降,也包括已铺层和土基沉降,碾压时已铺层的压缩沉降和土基的沉降或上升(地下水活动引起)都可能影响实测结果,从而对压实效果形成误判;(3)地表沉降为总沉降,土层碾压时有上密下疏的特点,沉降差法的总沉降合格不能保证新铺土层底部的压实效果;(4)沉降差法的评定过程较为耗时。

基于上述压实检测方法中存在的不足,文章采用自研路基土层厚度实时检测装置进行了现场验证试验。通过与压实度法、沉降差法对比分析,验证了基于土层厚度实时检测装置的土层塑性应变增量法评价压实效果的可行性和优越性,为道路施工提供了一种新型实时检测评价压实效果的方法。

1 试验装置与方案

1.1 装置介绍及原理

自研装置[4-5]是一种埋置在荷载作用处正下方土层中,可以实时检测土层厚度变化情况的装置,构造见图1。装置板间厚度通过套管3和5保护的位移传感器6测定。初始状态止动螺栓4压紧,套管3和5支撑上下板。受荷后螺栓4滑动,套管3和5脱离,上下板改由板间土支撑,于是板间土厚被位移传感器实时测得。装置布设时宜将底板放置到新铺层底面,顶板埋在土层中,以确保新铺层最疏松部分达到技术要求。当对新铺层进行碾压时,装置中位移传感器采集数据通过无线发射装置传到物联网平台,使用者在物联网平台下载数据,通过数学模型对下载数据处理后实时对测点技术状态做出评价。

图1中:1为下夹土板定位孔、2为定位螺栓、3为支撑套管、4为止动螺栓、5为带导轨变径挡土套管、6为位移传感器、7为下夹土板、8为上夹土板、9为上夹土板定位孔、10为锚固栓孔。图1 自研装置构造图

装置的评价参数采用的是应变增量,其计算方法是通过装置测出前一次碾压后的显示高度Sn-1与本次碾压后的显示高度Sn,两者相减即为装置两板间土层的变形量,见式1。后由变形量与本次碾压前的板间土层厚dn-1的比值计算出真实应变,即土层本次碾压后新增的塑性应变,见式2。应变增量与本次碾压前的土层厚度hn(包括板间土厚、板厚和板外土层厚度)的乘积即为本次碾压后该压实层的沉降量,见式3。

ΔS=Sn-1-Sn

(1)

(2)

Δzn=εT×hn

(3)

1.2 工程概况与测点布设

验证试验选在临淄至临沂高速公路第四标段Ak1+200~Ak1+300施工段内,路基宽34.5m。由于该路段填料含石量高,设计确定该路段以沉降差为压实效果评价标准,设计压路机碾压模式下相邻两遍的地表沉降差小于2mm视为合格。松铺层整平后,将装置依次逐层埋在测试段的土层中,埋设位置见表1和图2。为验证装置的稳定性,在路基的纵向和竖向布设多个测点,且在装置测点附近处设置压实度检测点(仅用于本项目对比研究,不作为压实评价依据)、增设沉降差法测点。测点布设完毕并检查无误后,压路机开始碾压。各测点在首次碾压前的初始板间厚度和松铺厚度见表1。

表1 测点位置和初始厚度表

图2 道路纵断面测点相对位置示意图

2 试验结果与分析

2.1 各方法的检测评价结果

(1)压实度法

采用灌砂法对测段路基进行压实度检测,检测结果见表2。从表2中可知,各测点处的压实度均在规范要求[6]以上,证明该测段满足路基设计施工要求。

表2 灌砂法压实度检测结果

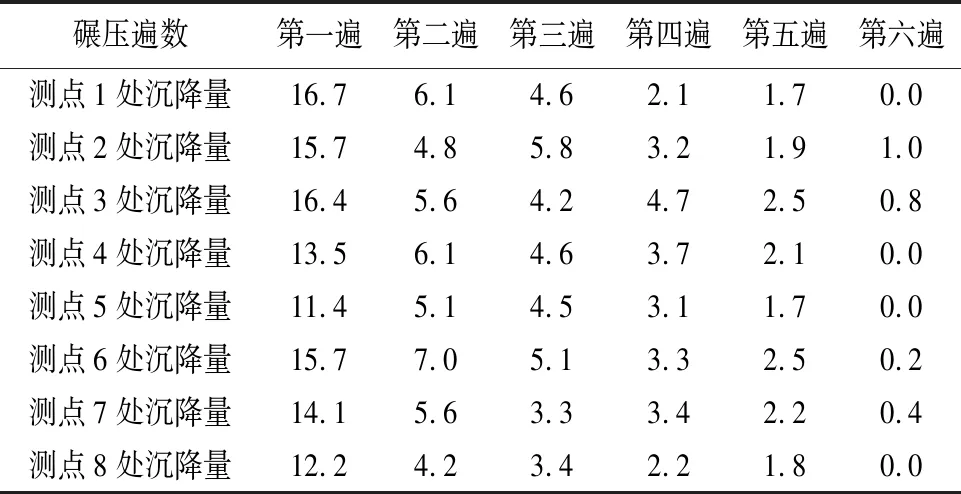

(2)沉降差法

沉降差法检测中,每当压路机碾压一遍后,用水准仪测量各测点处的表面高程,并与碾压前表面高程相减,得出碾压后的沉降量,检测结果见表3。随着碾压的进行,分级沉降量逐渐减小至零,累计沉降量逐渐增大。各测点在碾压六遍后的沉降量均满足设计小于2mm的要求。

表3 沉降差法检测表 单位:mm

(3)塑性应变增量法

利用自研装置所进行的塑性应变增量法压实检测评价,原理如前文所述。测量结果见表4,并绘制同一竖向位置测点的塑性应变与碾压遍数的关系图(图3)。根据表4和图3可知,整体上新增的塑性应变随着碾压遍数的增加逐渐减小,变化规律与工程实际相符。并且同一碾压遍数下,不同测点处的塑性应变大小接近,表明松铺厚度对塑性应变影响较小,采用塑性应变增量法可消除层厚对评价压实效果的影响。

表4 塑性应变增量法检测表

图3 同一竖向测点塑性应变与碾压遍数关系图

2.2 塑性应变增量法与其他方法对比

(1)塑性应变增量法与压实度法对比

理论上压实度法试验段需采集8个压实度样本。按2组人员采集样本考虑,现场取样约需要2h,烘干需要6~8h,则每层检测需要8~10h,严重影响施工进度。而塑性应变增量法可提供土层中实时的压实状态,不需要耗时即可获取压实评价。同时受主观和客观因素影响较小,所测数据稳定准确。

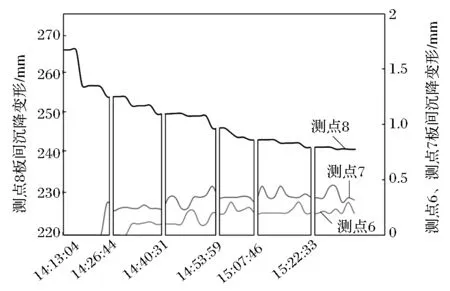

(2)塑性应变增量法与沉降差法对比

地表沉降为各土层压缩沉降之和,故测点8处的地表沉降为8、7、6测点所对应的各土层及6测点以下所有新填土层压缩沉降之和(假定土基沉降为0)。图4为自研装置所测得的测点8的板间土层厚度(左侧纵坐标)和测点6、7的板间土层厚度变形量(右侧纵坐标)。由监测数据分析可知,在对测点8进行碾压时,位于同一纵断坐标不同层的测点6、7也会产生沉降。在碾压过程中,测点8处板间沉降分别为11.61mm、4.27mm、3.55mm、2.89mm、1.83mm、0.56mm。测点6、测点7新增板间厚度变形量之和分别为0.24mm、0.18mm、0.16mm、0.09mm、0.01mm、0,仅为测点8处的2.07%、4.22%、4.51%、3.11%、0.55%、0。第五遍后测点8处仍有板间沉降,但测点6、7处已几乎不再新增变形量,新铺层以下的土层压缩量呈0→峰值→递减→0的变化趋势。每次碾压后下部土层的新增沉降相对于新铺层的沉降很小,尤其是新铺层接近碾压5次后,已无底层沉降量,此时新铺层沉降即为地表沉降。

图4 不同测点的板间沉降变形时程图

用塑性应变增量法推算沉降差法在精度上是可靠的,可以说在接近压实指标时两者是一致的。塑性应变增量法可对不同厚度的土层做同一性评价,比沉降差法的评价更进一步。道路工程中,压实评价检测应以当前新铺层的压实效果为准,塑性应变增量法可以准确反映每一新铺层的沉降。但沉降差法检测的是整个路基的沉降,而非对应新铺层的沉降。由于地下水位变化、冻融等因素的影响,路基土层会产生升降。沉降差法可能会出现对当前新铺层的压实评价过低或过高情况。

为判定两种方法的一致性,将塑性应变增量法实测结果推算沉降差与水准仪测量的沉降差对比。图5为测点1、2处的分级沉降量对比图,从图5中可见,两种方法变化趋势一致,各节点数据的相对差值很小,在水准仪的测量误差范围内。按实际压实土层厚和2mm的沉降差标准,推算当沉降差法采用水准仪测量时,各测点土层允许的最大塑性应变增量为7.6×10-3。因此可用土层厚度实时检测装置代替水准仪作为沉降差法测量设备,消除沉降差法的技术问题。

图5 测点1、2处塑性应变法与沉降差法分级沉降量对比图

3 结论与展望

文章提出了塑性应变增量法用于检测评价路基压实效果。通过与压实度法和沉降差法对比,验证了本方法用于检测评价压实效果的可行性和有效性。塑性应变增量法可实现对土层碾压状态的实时评价,受外界因素干扰小,数据更加精准可靠,避免了评价不准确现象,确保工程质量。并且能够满足快速施工要求,缩短工期,降低造价。

由于样本数量有限,尚不能确定塑性应变增量法的规范性技术指标,本方法的推进还需要深入的理论支持和针对不同道路等级和工况的试验研究。但在评价指标确定之前,以土层厚度实时检测装置代替水准仪,以塑性应变增量法推算出新铺层沉降差,按沉降差法对机场跑道等高标准道路进行评价,可有助于提高效率和质量标准。