某斜跨拱桥维修设计与施工控制研究

2023-09-22唐学庆

唐学庆

(大连理工大学土木建筑设计研究院有限公司 大连市 116024)

1 工程概况

该桥于2008年12月建成通车,实景照片如图1所示,采用的道路等级为双向六车道城市快速路。拱肋斜跨主梁,其水平投影与主梁跨中轴线切向夹角为19.5°。钢拱肋最大矢高62.12m,拱脚间距180.00m,矢跨比0.35。主梁为跨径190.00m的扁平钢箱弯梁,弯曲半径600.00m,主梁与拱肋之间由28根吊索相连。整个大桥由斜拱、弯梁以及网状的斜向交叉吊索构成,形成了独特的空间结构形式,桥型平面布置如图2所示。

图1 大桥实景照片

图2 桥型平面布置图(单位:m)

拱肋为单箱单室截面,宽7.04m,高3.80m。主梁为单箱五室截面,梁宽33.30m,中心梁高3.00m。桥墩横向为四个花瓶墩,墩顶设盖梁并在中间处分缝,盖梁外轮廓尺寸为25m×3.5m×1.5m,承台相互连接,下设支承桩基础。伸缩缝采用模数式伸缩装置,东侧型号为GQF-MZL400,西侧型号为GQF-MZL80。支座采用球型支座,主梁每端布置2个,全桥共计4个。主梁两端设有限位装置,并有混凝土配重块。

2 病害分析

2.1 病害现状

运营5年,该桥出现了支座脱空、墩顶盖梁斜裂缝、限位挡块压碎等病害,经维修重新投入使用后,2017年该桥又出现了一些新病害,尤其梁端发生了较大的横向偏移,导致桥面上出现较大的主、引桥间车道线错位。为确保安全,主管部门获批后对大桥做了立即断交处置,并委托检测单位对该桥进行了一次全面检测,依据检测报告,大桥存在以下主要病害。

(1)支座

通过量测梁底钢垫板与支座间的相对位置关系,发现主梁两端相对于支座均发生了较大的横向位移,其中东侧支点处主梁向上游(偏北方向)偏移25cm,西侧支点处主梁向上游(偏北方向)偏移12cm,且四个支座的上座板均与梁底钢垫板无可靠连接,东侧两个支座锈蚀严重。

(2)桥墩及限位装置

墩顶盖梁出现大量裂缝,大部分经过灌胶修补,但仍有小部分裂缝没有经过处理,且修补过的裂缝有继续扩展的趋势。梁端底限位销失效,盖梁顶限位块开裂。

(3)伸缩缝

东侧伸缩缝横向错动变形较大,型钢弯曲、锈蚀严重;西侧伸缩缝型钢变形严重、局部断裂;两侧伸缩缝橡胶止水带几乎全部脱落。

2.2 综合分析

(1)根据现场实测数据,东侧主梁与支座的相对位置较原设计图纸向上游偏移了25cm,桥面伸缩缝的变形、车道线的错位及限位装置的失效情况,也可印证主梁发生了较大的横向位移,且大部分的偏移是在运营阶段发生的。

(2)根据现场实测数据,西侧主梁与支座的相对位置较原设计图纸向上游偏移了12cm,但在桥面检测时,并未发现伸缩缝有横桥向的相对错动,主、引桥间的防撞护栏和车道线位置也能彼此对应,说明西侧主梁的横向位移不是在运营阶段发生的,而是在成桥前就已经发生了。

(3)由于东、西侧主梁均发生了较大的横向偏位,因此支座并未支撑在主梁结构支撑构造最合理的位置,这将导致主梁结构受力不利,同时主梁限位装置失效,也将给结构带来很大的安全隐患。

(4)计算分析表明,温度作用下支承约束体系水平力过大是产生病害的主要原因,过大的水平力使桥梁限位装置失效,进而引发梁体侧移、梁端伸缩缝破坏等次生病害。

3 维修设计

3.1 总体思路

本次维修设计旨在通过主梁复位后建立新的竖向支撑和水平限位体系,来改变结构的约束形式,从而减小温度作用对结构受力和变形的影响,以达到从根本上调整并改善整个结构的受力性能。并通过更换能更好适应该桥变形特点的伸缩缝,以及对桥墩盖梁安装钢结构加固装置,消除盖梁现存的主要病害,同时提高其承载力和耐久性。

3.2 主要内容

(1)盖梁加固

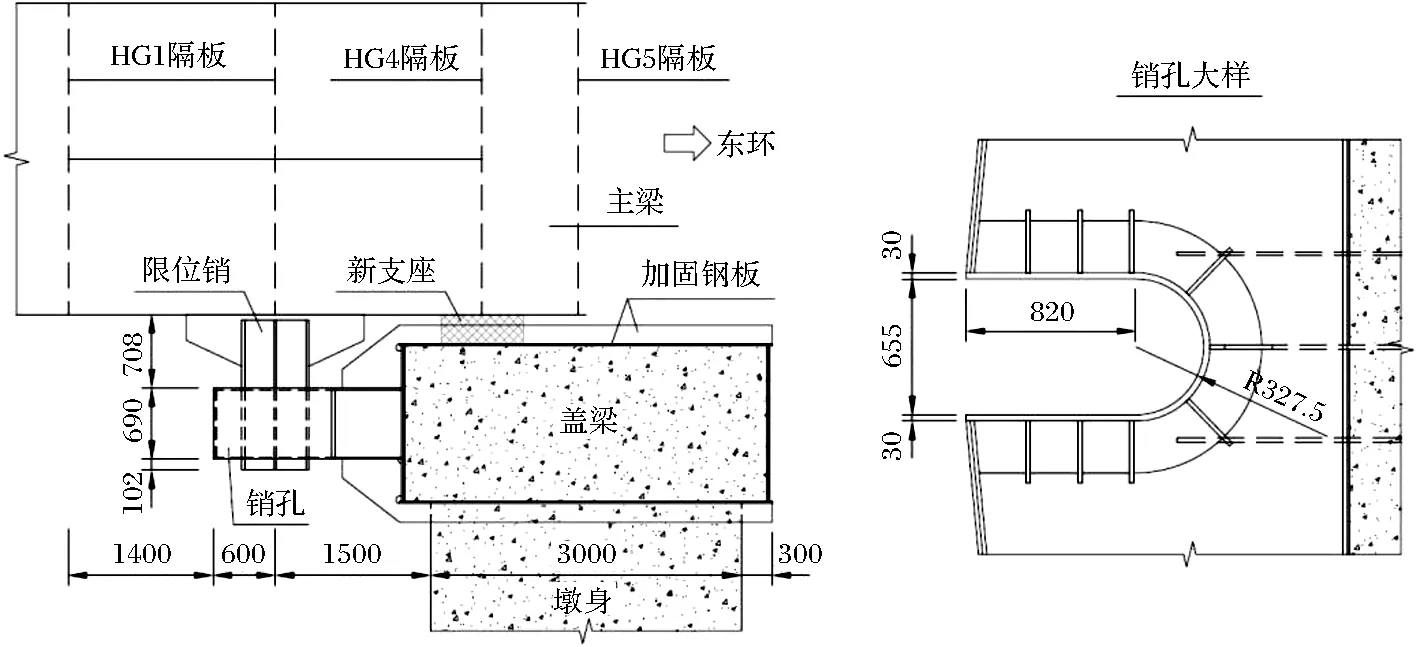

首先拆除盖梁上原有的混凝土挡块并对新增的裂缝灌浆修复,然后对盖梁采用外包钢板的方式进行加固。即在盖梁的四周安装加固钢板和钢梁,并在钢混结合面的缝隙中灌注结构胶,此举旨在提高现状盖梁的承载力和耐久性,同时用于固定主梁水平约束的销孔装置,与其形成一体共同工作。

(2)水平约束设置

弯梁由温度作用引起的变形属于弧段膨胀或收缩性质的变形,不仅产生切向位移,还产生径向位移[1-3],根据弯梁这一变形特点,采用销轴式水平约束装置取代原限位装置。销轴式约束装置由限位销和销孔装置两部分组成,其中限位销与主梁连接,销孔与盖梁的钢结构加固装置连接。通过东西两侧销孔不同形状的设定,实现东侧主梁径向位移约束、切向位移释放(切向活动端),西侧主梁径向和切向位移均约束的效果(可转动固定端)。东西两侧销轴式约束装置示意图见图3和图4。

图3 东侧销轴式约束装置示意图(单位:mm)

图4 西侧销轴式约束装置示意图(单位:mm)

(3)主梁张拉复位

主梁张拉复位装置为临时结构,安装在大桥的东南角,主要由锚固装置和钢绞线索构成,待主梁复位、东侧约束装置安装后拆除。锚固装置由焊接于梁底的固定端装置和焊接于盖梁加固钢结构的张拉端装置组成,其间穿入两根8ΦS15.2钢绞线索。通过张拉钢绞线拖拽主梁实现东端径向复位,张拉端锚具下安装穿心式压力传感器,用于精确控制复位过程中的张拉力。

(4)支座更换

将原有的球型支座全部拆除,更换为带测压功能的四氟滑板橡胶支座。桥梁东侧支座均采用GYZF4φ850型,要求纵桥向容许位移量不小于±200mm,横桥向不小于±25mm;桥梁西侧支座均采用GYZF4φ750型,要求纵桥向容许位移量不小于±50mm,横桥向不小于±25mm。每个支座下设4个压力传感器,用于读取支反力,一方面为调索工作提供依据,同时也可监测大桥的受力状态。

(5)伸缩缝更换

将原有的模数式伸缩缝拆除,更换为单元式多向变位梳型板伸缩缝,后者可适应梁端转角变形,容许梁端发生较小平面内旋转,其中东侧采用RBKF400型,西侧采用RBKF120型。

3.3 施工流程

施工准备、拆除盖梁上原有混凝土挡块、裂缝修补、清理盖梁→东西两侧盖梁安装钢结构加固装置→安装西侧主梁限位装置、西侧盖梁钢混结合面缝隙中灌注结构胶、安装东侧主梁径向复位张拉装置→拆除东西两侧原有限位装置和伸缩缝→东侧主梁张拉复位→安装东侧主梁限位装置→拆除张拉装置→东侧盖梁钢混结合面缝隙中灌注结构胶→梁端顶升、支座更换→调整索力和支反力→安装新伸缩缝→进行荷载试验→根据加载结果判断是否需要进一步调整索力。

4 施工控制

4.1 目标与内容

该桥施工控制的目标有两个,一是保证结构在施工过程中的安全,二是实现设计文件所规定的成桥状态。要实现这两个目标,在进行理论计算的基础上,还需根据现场的实际情况及时做出误差修正和预告[4-5]。

该桥施工控制的主要内容包括:(1)确定主梁张拉复位过程中的张拉力及各构件内力变化,确保整个结构受力安全;(2)确定支座更换时所需的顶升力及顶升过程主体结构的受力状态,确保结构受力安全;(3)确定主梁复位和支座更换后的吊杆力,并与目标值进行对比分析,制定调索方案,使最终索力满足设计要求;(4)将现场实测数据(应力、变位、索力等)输入施工监控分析软件进行误差分析和参数拟合,对下一阶段的施工参数进行修正;(5)在施工结束后总结整个施工控制过程,给出成桥状态参数,为今后运营管理及健康监测提供依据。

4.2 计算模型

采用Midas Civil软件,建立如图5所示的大桥空间有限元模型,进行结构变形、应力、索力及支反力的分析和控制。模型共739个节点、733个单元,其中梁单元705个,桁架单元28个,包含主梁、拱肋、吊杆、桥墩、盖梁、承台、桩基等。支座采用弹性连接模拟,桩周采用土弹簧约束,弹簧刚度通过m法计算确定。

图5 大桥空间有限元计算模型

4.3 主梁张拉复位

张拉复位前,对主梁东侧梁端的偏移量及全桥的吊杆力进行了复测,其中梁端实测的偏移量为21cm。通过模拟计算,主梁复位过程中吊杆力变化较大,尤其是靠近东侧梁端的吊杆,其中B1吊杆(编号见图2)索力增大54%,拱肋等其他构件受力均处于安全状态。

为减小东侧短吊杆B1~B3对复位过程的不利影响,在张拉施工前对上述吊杆的索力分别释放1000kN、800kN、600kN,经计算,理论复位张拉力为2305kN。通过实测,张拉力达到3100kN时主梁开始滑动,之后保持在2400~2800kN之间,较理论值偏大,主要原因是滑动接触面间灰尘较多,导致摩擦系数变大。东侧梁端向下游方向移动20cm时,与东侧引桥连接较为平顺,满足行车要求,主梁复位完成。

4.4 支座更换

为满足支座更换及便于施工的要求,两侧梁端需顶升30mm。通过模拟计算,梁端分别顶升后,邻近吊杆索力影响较大,其中西侧顶升后,B14吊杆索力减小13%;东侧顶升后,B1吊杆索力减小17%;拱肋等其他构件受力均处于安全状态。

支座更换按照先西侧后东侧、相同的方案进行,梁体顶升采用4套500t液压千斤顶。为确保结构受力安全,千斤顶横桥向分别布置在盖梁顶四个墩柱对应的位置上,顺桥向均布置在梁端第二道横隔板(即支点处横隔板)对应的位置上。为满足梁体顶升后临时支撑的需要,分别在4套千斤顶旁设置钢垫板临时支撑。为方便控制梁体顶升高度,在梁体顶面距梁端1m位置处设置4个标高测点。

支座更换完成后(新支座见图6)即可拆除临时支撑,使主梁回落到原位置,整个升降过程,标高测点的高程变化如表1所示。

表1 标高测点高程变化 单位:mm

图6 新支座安装后照片

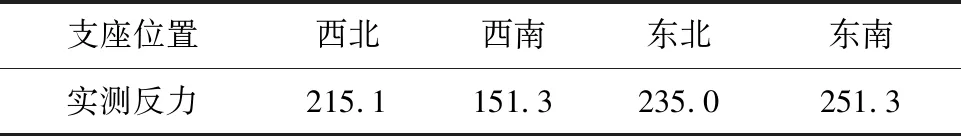

主梁回落就位后,通过支座下的压力传感器可测读支反力,具体数值如表2所示,可见各支座均有一定的压力储备。

表2 主梁就位后各支座反力 单位:t

4.5 索力调整

在调索前对全桥索力进行了通测,以获得当前状态下的索力,为后续工作提供依据。经测量,目前索力与目标索力相差较大,偏差在0~5%的吊杆有12根,占比42.9%;偏差在5%~10%的吊杆有7根,占比25.0%;偏差大于10%的吊杆有9根,占比32.1%;其中B1~B3吊杆由于在主梁张拉复位前进行了索力释放,最大偏差达53.4%。

为保证调索过程结构具有足够的安全储备、减小吊杆力之间的相互影响,采用分批张拉、逐次逼近的方法进行。经三轮调整,最终索力与目标索力相差较小,偏差在0~2%的吊杆有15根,占比53.6%;偏差在2%~3%的吊杆有10根,占比35.7%;偏差在3%~4%的吊杆有3根,占比10.7%;同时实测支反力如表3所示。

表3 调索结束后各支座反力 单位:t

伸缩缝安装完成后进行了荷载试验,经测量,在最不利的布载工况下,支座仍有较大的压力储备,无需进一步调索。

5 结论与建议

(1)基于弯梁在温度等作用下的变形特点,采用销轴式约束装置取代传统的限位装置,较好地解决了主梁一系列的侧移病害。

(2)销轴提供水平约束,多向活动支座提供竖向支承,该体系受力简单明确,从根本上调整并改善了整个桥梁结构的受力性能。

(3)钢结构加固装置的安装极大的提高了原盖梁的承载力和耐久性,新支座下压力传感器的布设提供了跟踪监测支反力的手段。

(4)通过模拟计算与现场控制,保证了整个结构在主梁复位、支座更换和索力调整过程中的受力安全,同时实现了设计意图。

(5)2017年11月1日,大桥维修完成顺利通车,目前运营状况良好,鉴于该桥结构复杂,后期需加强养护管理、日常巡检。