支撑物参数对全钢化真空玻璃等效应力和变形量的影响

2023-09-22袁朝阳胡东方李彦兵

袁朝阳,胡东方,李彦兵

(1.河南科技大学机电工程学院,洛阳 471003;2.洛阳兰迪玻璃机械股份有限公司,洛阳 471000)

0 引 言

随着现代城市化进程不断加快,建筑领域对高品质、节能、环保建筑材料的需求也愈发迫切[1]。全钢化真空玻璃是利用钢化玻璃制成的真空玻璃,作为一种新兴的高端建筑玻璃材料,其具有极佳的隔热、隔音、安全性等优点,在真空玻璃领域具有极大的发展潜力[2]。

支撑物对全钢化真空玻璃的制造和使用非常重要。选择合适的支撑物形状、布放间距和排列方式能够最大程度地减少支撑物对玻璃性能的不利影响。葛茂辉[3]研究发现钢化真空玻璃支撑物为球形时,玻璃表面会有严重的集中应力;蔡东等[4]基于有限元软件数值分析,在支撑物缺位的情况下研究其对弧面钢化真空玻璃应力的影响,发现支撑物缺位会使周围玻璃的支撑应力变大;李彦兵等[5]研究发现,采用球形支撑物的钢化真空玻璃变形量和最大Mises应力随着支撑点间距的增大而增大,当玻璃厚度为5 mm时,最大布放间距为70 mm;Xi等[6]研究表明,采用圆柱形支撑物的钢化真空玻璃中,支撑物高度对玻璃的支撑应力影响较小,但支撑物直径增大会降低玻璃的支撑应力和变形量。

目前,针对支撑物对全钢化真空玻璃影响的研究大多关注不同情况下单一形状的支撑物对其等效应力和变形量的影响,缺少支撑物在不同形状、布放间距、排列方式情况下的对比研究。在实际应用中,全钢化真空玻璃的等效应力和变形量需要在一定范围内进行控制。过高的等效应力可能导致玻璃失效,而过大的变形量可能影响玻璃的外观和性能。作为全钢化真空玻璃的重要组成部分之一,支撑物的形状、布放间距和排列方式均影响其等效应力和变形量,因此,对其研究很有必要。

本文利用ANSYS Workbench软件对支撑物在不同形状、布放间距和排列方式情况下的全钢化真空玻璃模型进行数值模拟计算,研究钢化玻璃基片在不同条件下所承受的应力和变形情况,并分析不同形状的支撑物在不同排列方式下合适地布放间距。

1 全钢化真空玻璃的结构

全钢化真空玻璃是在两块钢化玻璃基片之间放置排列规律的微小支撑物,四周采用低温技术封接材料密封,并通过抽气孔将气体抽走,以实现真空状态的一种玻璃制品。同时,在全钢化真空玻璃内部放置专用的吸气剂,以维持其优异的真空效果[7]。全钢化真空玻璃结构如图1所示。

图1 全钢化真空玻璃结构

支撑物的形状有很多种,常用的形状为圆球形、圆柱形和圆环形,它们与钢化玻璃基片接触方式分别为点接触、面接触和线接触[8]。不同的接触方式会影响全钢化真空玻璃的等效应力和变形量。支撑物需要具备足够强度,以避免在大气压作用下被钢化玻璃基片挤压变形,失去支撑作用。常用的支撑物材料主要有陶瓷、金属和玻璃等。支撑物不同形状如图2所示。

图2 支撑物不同形状

为了使钢化玻璃基片受力均衡,放置支撑物时需要按照一定的排列方式。支撑物在全钢化真空玻璃中存在多种排列方式,常见的包括正方形、正三角形和正六边形[9]。支撑物不同排列方式如图3所示。

图3 支撑物不同排列方式

2 大气压作用下全钢化真空玻璃应力与变形

在大气压和支撑物的作用下,全钢化真空玻璃会产生不可避免的应力,比如支撑物支撑应力、支撑物弯曲应力、接触应力、边缘应力[10]。全钢化真空玻璃应力分布示意图如图4所示。

图4 全钢化真空玻璃应力分布示意图

计算全钢化真空玻璃在大气作用下的等效应力和变形量可以采用以下方法:以任一支撑物为中心,选取其相邻支撑物距离的一半为边界,取一个边长为a且远大于基片厚度的正方形单元进行薄板问题计算。考虑到单元具有对称性,相邻单元边界处的转角和剪力为零,但存在弯矩,故需将边界处看作固支端来处理力学模型[11]。全钢化真空玻璃单元模型受力示意图如图5所示。

图5 全钢化真空玻璃单元模型受力示意图

当大气压的均布压力q0和支撑物对钢化玻璃基片的支撑力F同时作用于钢化玻璃基片表面时,支撑物与钢化玻璃基片接触表面将呈现最大叠加应力σmax。最大叠加应力σmax计算公式如式(1)所示[12]。

(1)

式中:v为钢化玻璃的泊松比;r为支撑物半径,mm;h为钢化玻璃基片的厚度,mm。

大气压会引起钢化玻璃基片的弯曲变形,而最大的弯曲变形ωmax则会在两对角支撑物的中心区域发生。最大的弯曲变形ωmax计算公式如式(2)所示[13]。

(2)

式中:E为钢化玻璃的弹性模量。

根据《建筑用安全玻璃》(GB 15763.2—2005)[14]规定,钢化玻璃表面应力不能小于90 MPa,即钢化玻璃表面受到的最大应力σmax<90 MPa。由于真空层的存在,钢化玻璃基片会因大气压力和支撑力而产生弯曲变形。钢化玻璃基片最大弯曲变形ωmax不能超过真空层厚度的一半,否则会使两块钢化玻璃基片接触在一起,导致真空层失效。

3 全钢化真空玻璃力学性能有限元分析

3.1 基本假设

作出基本假设:

1)边界无位移假设。全钢化真空玻璃边界采取固定支撑,可认为边界无位移。

2)刚性支撑假设。支撑物的强度和弹性模量远大于钢化玻璃基片,因此可认为支撑物具有刚性支撑的特性。

3)弹性体假设。当钢化玻璃基片受到的应力和自身的变形量不超出规定的最大值时,表现出理想弹性的性质。

3.2 参数设定

钢化玻璃基片的长宽均为500 mm,厚度为5 mm,密度为2 500 kg/m3,弹性模量为72 GPa,泊松比为0.24;真空层厚度为0.3 mm;封接材料宽度为7 mm;支撑物材料为304不锈钢;圆球形支撑物直径为0.3 mm;圆柱形支撑物底面直径为0.3 mm,高为0.3 mm;圆环形支撑物外圆直径为0.6 mm,内圆直径为0.3 mm,高为0.3 mm;玻璃外侧受力为一个大气压;网格尺寸为3 mm;边界采用固定支撑,位移为0。

实际应用中,全钢化真空玻璃通常垂直固定在窗框内,并在受到水平方向的大气压力和支撑物作用力时会发生变形。由于其自身重力向下,无须考虑自重对其变形的影响。

3.3 数值模拟结果与分析

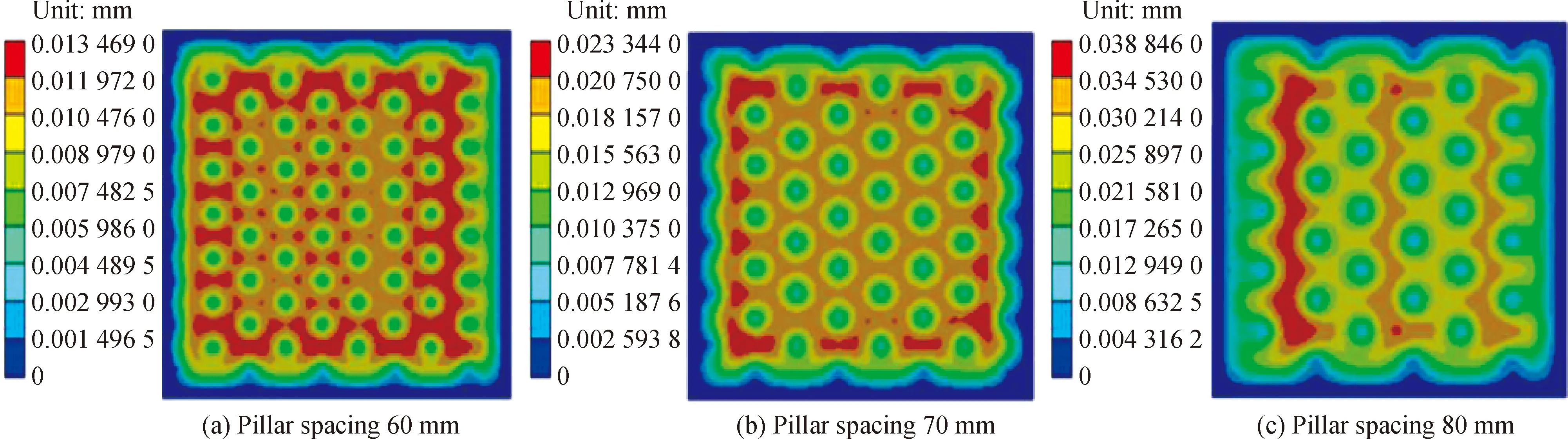

利用ANSYS Workbench软件数值分析了不同支撑物形状的全钢化真空玻璃在大气压作用下的等效应力和变形量,分析其在不同布放间距和排列方式下的影响。以支撑物为圆球形,排列方式为正三角形的全钢化真空玻璃为例,支撑物不同布放间距钢化玻璃基片等效应力和总变形如图6和图7所示。

图6 支撑物不同布放间距钢化玻璃基片等效应力

图7 支撑物不同布放间距钢化玻璃基片总变形

由图6和图7可知,在大气压和支撑物的作用下,支撑物布放间距的增加会导致钢化玻璃基片等效应力和变形量的增加。最大等效应力出现在支撑物与钢化玻璃基片接触的位置,而最大变形量出现在支撑物排列图形的中心和最外围支撑物与钢化玻璃基片边缘之间的区域。

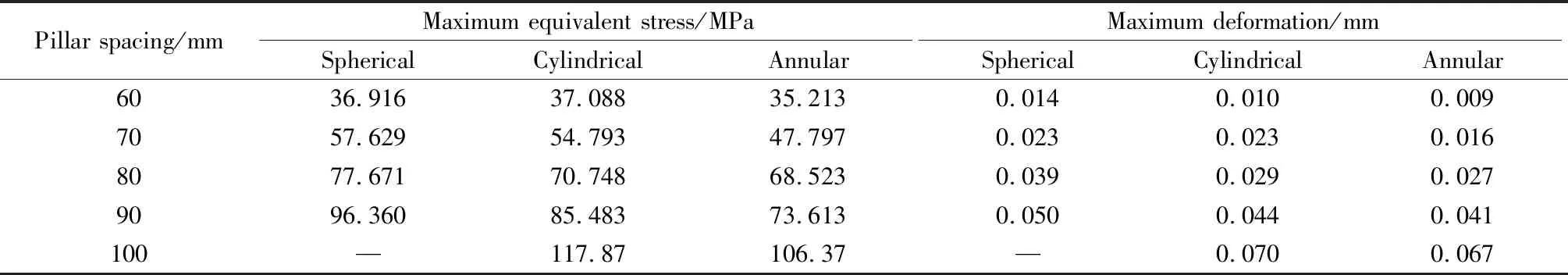

同样,对其他形状支撑物的全钢化真空玻璃在支撑物不同排列方式和布放间距的情况下进行仿真计算。通过仿真结果可以得到,无论哪种情况,最大等效应力和变形量都与布放间距呈正相关,且分布规律相似。不同支撑物形状(正方形、正三角形、正六边形)排列时全钢化真空玻璃的最大等效应力和变形量如表1~3所示。

表1 不同支撑物形状正方形排列时全钢化真空玻璃的最大等效应力和变形量

在保证最大等效应力不超过90 MPa、最大变形量不超过0.15 mm时,由表1可知,支撑物形状为圆球形、圆柱形、圆环形的全钢化真空玻璃正方形排列时,最大布放间距分别为70、80、90 mm;由表2可知,支撑物正三角形排列时,最大布放间距分别为80、90、90 mm;由表3可知,支撑物正六边形排列时,最大布放间距分别为70、70、80 mm。

表2 不同支撑物形状正三角形排列时全钢化真空玻璃的最大等效应力和变形量

表3 不同支撑物形状正六边形排列时全钢化真空玻璃的最大等效应力和变形量

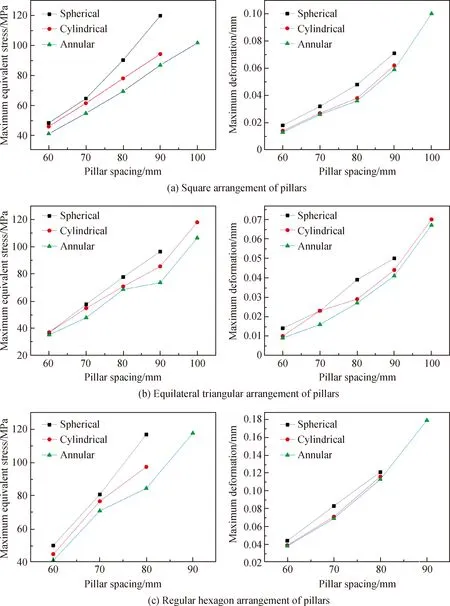

支撑物形状不同的全钢化真空玻璃在不同排列方式和布放间距下最大等效应力和变形量变化规律如图8所示。由图8可知,支撑物形状不同的全钢化真空玻璃在布放间距、排列方式相同的情况下,其最大等效应力的关系为σmax圆环形<σmax圆柱形<σmax圆球形,最大变形量的关系为ωmax圆环形<ωmax圆柱形<ωmax圆球形。

图8 支撑物形状不同的全钢化真空玻璃在不同排列方式和布放间距下最大等效应力和变形量变化规律

通过对比可知,在同样布放间距和排列方式的条件下,全钢化真空玻璃支撑物形状为圆环形时等效应力和变形量最小,其次圆柱形,最后是圆球形。在支撑物相同布放间距,不同排列方式中,玻璃性能最好的是正三角形排列,其次是正方形排列,最后是正六边形排列。

4 结 论

1)通过ANSYS软件进行数值分析,研究了支撑物不同形状、排列方式及不同布放间距对全钢化真空玻璃等效应力和变形量的影响。结果表明,不论哪种形状的支撑物或排列方式,其最大等效应力和变形量都与布放间距呈正相关,且其分布规律基本一致,最大等效应力出现在支撑物与钢化玻璃基片接触位置,最大变形量出现在支撑物排列图形中心位置和支撑物与封接材料之间的区域。

2)在支撑物布放间距、排列方式相同的情况下,全钢化真空玻璃等效应力和变形量最小的是采用圆环形支撑物,其次是采用圆柱形支撑物,最后是采用圆球形支撑物;在支撑物形状、布放间距相同的情况下,采用正三角形排列时等效应力和变形量最小,其次是采用正方形排列,采用正六边形排列时最大。

3)全钢化真空玻璃在实际生产使用中,支撑物过多不仅会增加生产成本,而且还会降低其通透性。因此,支撑物形状为圆球形、圆柱形、圆环形的全钢化真空玻璃在排列方式为正方形时,适宜的支撑物布放间距分别为70、80、90 mm;在排列方式为正三角形时,适宜的支撑物布放间距分别为80、90、90 mm;在排列方式为正六边形时,适宜的支撑物布放间距分别为70、70、80 mm。