煤焦油深加工技术分离提取高值化学品研究进展

2023-09-21常秋连何国锋陈明波孙海勇刘烨伟柳金秋

常秋连,何国锋,陈明波,孙海勇,刘烨伟,柳金秋,严 建

(中煤科工清洁能源股份有限公司,北京 100013)

0 引 言

我国是世界焦炭生产大国,截至2022年我国焦炭产能已达6.3亿t,全球焦炭产量仅为6.83亿t,我国焦炭产量约占全球产量的70%[1]。虽在碳达峰、碳中和的背景下,国家出台一系列焦化去产能政策,使焦炭业务扩张空间受限,但碳中和仅属对传统高耗能产业自上而下的供给侧改革,随着我国乃至全球钢铁工业的持续迅猛发展,焦炭的需求仍处于急剧增长中,作为支撑中国钢铁生产的炼焦工业还将长期存在[2]。可以预测在未来20~30 a内,中国仍将是钢铁、焦炭生产和消费大国,焦炭行业将在深加工领域逐步实现发展转型。

煤焦油作为炼焦工业的主要副产品,占炼焦干煤质量的3%~4%;其产能和产量与焦炭密切相关。据不完全统计,截至2019年我国煤焦油总产量高达2 510万t,其中高温煤焦油产量约为1 920万t,中温煤焦油约580万t,中低温煤焦油约100万t[1-4]。煤焦油作为不可替代的化工原料,仍将在相当长一段时间内占据重要地位。

煤焦油深加工对我国的经济发展具有深远影响,随着新材料及钢铁工业的快速发展,对煤焦油资源利用的重视程度日益加深。《煤炭工业发展十四五规划》指出“进一步推进煤炭清洁高效利用,打通煤油气-化工-新材料产业链,拓展煤炭全产业链发展空间”,因而尽快实现煤化工企业的转型升级是今后相当长一段时间的发展重点。目前部分煤炭企业已开始应对转型,在煤化工领域继续向精细化工产业链延伸。煤化工行业的可持续发展需着眼于高端化工产品的制造,通过差异化、个性化、高端化的生产方式深度加工以不断提升产品的附加价值,从而找到新的出路和希望。[4-5]。然而,目前我国煤焦油深加工仍处于初级阶段,只能生产普通工业级粗品,以低价销售给欧美日国际巨头,由其精制成高端产品后再以高价回购,我国在高端煤基化学品方面仍受制于人[6],因而有必要从煤基高值化学品现状与发展机遇、煤焦油洗油馏分提取高值化学品研究意义、煤焦油与洗油深加工技术现状等方面汇总煤焦油深加工技术提取高值化学品研究进展,以期为煤焦油深加工技术发展和相关技术落地提供支撑。

1 煤基高值化学品现状与发展机遇

1.1 煤基高值化学品市场现状

煤焦油中沸点低于萘的馏分跟石化产品重叠,替代性较强。然而萘以上馏分中的许多化工产品是煤衍生油所独有的,无法通过石化或化工合成得到。对于煤焦油下游产品在化工原料中的需求比重,如苯、萘、蒽、芘、苊、喹啉、咔唑、苯酚、其他酚类、炭黑、木材防腐剂、工业用炭的需求比重分别为15%、95%、>96%、>90%、>90%、100%、100%、3%、40%、25%、75%、~100%[6],其中的萘、蒽、芘、芴、苊等90%以上来自煤焦油。

煤焦油在世界化工原料中占据极其重要的地位,来自煤焦油的多环芳烃在合成医药、农药、燃料、涂料及工程塑料等领域有着广泛应用。近年来,随着电子信息技术、新材料的飞速发展,多环芳烃类单体经深加工精制成电子级化学品后,又在芯片、发光二极管(LED)、有机电致发光器件(OLED)等电子信息行业、高端智能制造行业开发出新用途。如酸酐类产品的原料2-溴-9-芴酮、空穴传输层材料聚乙烯咔唑(PVK)、有机小分子材料8-羟基喹啉铝(Alq3)等均为OLED的基础材料,此类中间体材料的单体原料分别为芴、咔唑、喹啉等,该单体原料主要来自煤焦油[6-9]。随着焦炭工业和煤化工行业的快速发展,目前以煤焦油为核心的煤焦化工产品的市场正在趋于完善。

1.2 煤焦油原料供需现状及行业发展机遇

受碳达峰、碳中和目标的影响,从短期观察,由于我国2020年焦化行业大量淘汰落后产能,致使煤焦油产量断崖式下滑,2021年煤焦油整体库存量大幅减少,导致煤焦油价格一直处于高位[3-5];从长期展望,目前国内已规划的焦炭产能合计约1.3亿t,内蒙古发改委2020年底出台《关于确保“十四五”能耗双控目标若干保障措施》明确提出,“原则上100万t/a以下焦化项目于2022年底前全部退出,新增能耗对应的焦炭产能仅约200万t”,即内蒙古的焦炭产能已彻底封顶;同时,以内蒙古、山西两省为例,2025 年两地碳排放量相较2020 年分别增约2 700万t与1 900万t。双控目标正促使我国焦炭生产逐步向中西部转移。

近年来,除中国、俄罗斯、东欧外,世界其他主要焦炭生产国受环保法规限制,焦炭产量明显萎缩,煤焦油产量也大幅下降。

在全球煤焦油原料供应持续偏紧的形势下,目前国内加工企业布局分散、加工能力小、技术水平低、能耗高、污染大的加工模式势必被改变,煤焦油深加工将向集中化、细致化、深加工、新型材料方向整合发展,由此可为我国煤焦油深加工带来发展新挑战和新机遇,也为煤基化学品市场带来行业洗牌的机会。煤焦油深加工生产高附加值化学品,将成为当前煤化工企业实现升级转型的重要路径之一[5]。

2 煤焦油洗油馏分提取高值化学品研究

2.1 煤焦油各馏分油加工利用现状

目前,我国煤焦油深加工技术领域仍以粗加工为主。我国具有代表性的煤焦油深加工产业链如图1所示。

图1 煤焦油深加工产业链Fig.1 Chain of coal tar deep processing industry

分析图1可知,煤焦油经蒸馏切割后可被分为轻油、酚油、萘油、洗油、蒽油和沥青6种馏分。我国煤焦油深加工的利润点以沥青制备针状焦、碳纤维、碳微球等碳材料为主,轻质苯、酚油与萘油馏分等其他40%~50%馏分均有不同程度的利用。

国内酚油馏分的加工技术已较先进,可得到纯度≥99%的间甲酚和对甲酚,市场售价较高。目前国内煤焦油深加工企业均已意识到酚油馏分的宝贵价值,相继引入酚油深加工技术。国内市场上的酚油原料采取网上竞价销售的模式,原料供应紧俏。

萘油馏分除含有酸性、碱性及中性组分外,还含有部分与萘沸点相近的物质,在制备工业萘时通常会进行碱洗和酸洗处理(已洗萘洗二混馏分或已洗酚萘洗三混馏分),之后再进入精馏工序。目前国内焦化厂通常生产不酸洗95%工业萘,只有回收喹啉类的厂家才生产稀酸洗95%工业萘。在萘油组分分离方面,国内外学者已相继研究精馏法、结晶法、加氢精制法及膜分离、超临界流体萃取等多种分离新技术,将传统工艺与先进的分离技术进行有机结合,已形成相对成熟且先进的工艺技术路线。

蒽油馏分沸点范围为300~360 ℃,目前我国蒽油馏分主要用于加氢精制生产轻质燃料油,还有部分蒽油直接生产精蒽、咔唑等产品,精蒽是生产蒽醌的主要原料。鉴于蒽醌的需求量逐年上涨,目前国内外学者投入大量的时间、精力研究开发精蒽生产技术,即精蒽生产技术是当前研究热点之一。

洗油馏分沸点范围为230~300 ℃。我国洗油原料来源充沛,按2020年煤焦油产量1 600万t、洗油馏分占比5%计,目前我国洗油产量约为80万t/a。目前洗油除部分用做洗苯剂外,剩余部分主要用作热源利用。但洗油中含有的苊、氧芴、芴等多环芳烃具有独特性,通过石油或其他化学方法难以获得,因而国外研究者已意识到洗油原料的宝贵和不可替代性,投入大量的精力研究洗油深加工技术并取得一定的成果,但技术水平仍有待提升。因此,选取煤焦油的洗油馏分为原料并开展洗油馏分提取高附加值化学品技术研究工作,此举具有深远意义。

2.2 煤焦油洗油馏分提取高值化学品市场需求

近年来,由洗油馏分深加工后提取β-甲基萘、苊、氧芴、芴等多环芳烃类单体,再经深加工精制后可得到高值产品,该产品在芯片、OLED、LED等领域的需求量逐年上涨。例如由芴单体可制得双醚芴、9-芴酮和双酚芴[10],其中双醚芴可用于制备精密光学镜头,9-芴酮是高端手机摄像头的原料,双酚芴可用于制备环氧树脂,环氧树脂是光刻胶的主要成分。光刻胶在我国的研究始于20世纪70年代,几乎和日本同时起步,但差距愈来愈大,如发展至今,我国中低端光刻胶产品已经在全球占有一席之地,但高端光刻胶基本全部依赖进口。截至2020年,国内面板显示及半导体光刻胶在全球市场中占比不足40%,然而国内市场对光刻胶的需求却持续保持强劲增长势头,2019年中国光刻胶销售额达81.4亿元,市场规模几乎占全球总量的15%;2020市场规模继续上涨至85亿元[8]。

β-甲基萘和2,6-二甲基萘均为制备聚2,6-萘二甲酸乙二醇酯(PEN)的原料。PEN是近10 a开发应用最快的高分子材料之一,可用作OLED面板、柔性显示器等柔性材料的衬底,还可将其用于包装材料、电子电器、声光载体等。目前,日本PEN售价为18万元/t,而我国还处于实验室研发阶段,尚未实现工业化生产。由喹啉可制得烟酸类、八羟基喹啉类药物、感光材料、橡胶促进剂、抑菌剂等,在医药、染料、橡胶、农业等方面均有广泛应用。

OLED产品的供应链如图2所示。以图2中的供应链为例,目前我国是全球最大的电子产品生产国、消费国和出口国,2019年中国手机、计算机和电视产量分别占全球总产量的90%、90%和70%以上,均稳居全球首位,下游终端应用需求旺盛,但OLED面板供应主要集中在韩国,国内OLED面板仍处于供不应求的状态。据预测,随着国内OLED产能的释放,到2025年中国OLED面板总产能占比将接近45%,届时中国将有望取代韩国成为全球最大的OLED面板供应商[9]。

图2 OLED传输层和发光层产品的供应链Fig.2 Chain of OLED transport layer and luminescent layer products

据图2可知,OLED生产、制造过程所需要的升华前材料,如中间体或单体粗品、化工原料等,主要来自中国。其中,多环芳烃作为中间体或单体粗品的基础原料,是OLED产业链中基础性的一环,其品质优劣将对后续生产会产生重要的影响。

对国内外煤焦油提取的多环芳烃化学品纯度和价格进行对比,结果见表1。据表1可知,目前国内煤焦油原料的价格在3 000~5 000元/t。国内企业从煤焦油提取的多环芳烃产品的纯度多集中在90%~96%的水平,售价为1万~8万元/t。而国外则能够生产试剂级产品,纯度大多高达99%以上,售价是国内产品价格的几十甚至上百倍不等。目前我国煤焦油深加工产品仍然以中低端产品为主,高端产品基本全部依赖进口。

表1 国内外煤基多环芳烃化学品纯度和价格对比Table 1 Comparison of purity and price of coal-based PAHs chemicals at home and abroad

2.3 煤焦油洗油馏分提取高值化学品技术需求

目前我国煤焦油深加工技术相对落后,将国内外煤焦油深加工产品种类进行对比,结果如图3所示。

图3 国内外煤焦油深加工产品对比Fig.3 Comparison of coal tar deep processing products at home and abroad

结合图2、3,目前我国煤焦油仍处于粗犷加工阶段[11-13],小型企业再加工也只能生产大概十几种工业级粗品。与国内相比,国外煤焦油深加工技术则更加先进,比如德国、日本、俄罗斯等均可生产上百甚至几百种化学品。

多年来,我国一直不断尝试同日本新日铁、德国吕特格、美国考伯斯等大型煤焦油深加工企业洽谈,试图引进先进的煤焦油深加工技术,但国外企业对中国实行技术封锁,拒绝高端技术转让,而国内精加工企业又通常倾向于追求短线利润,极少投入资金开发高端新技术,导致煤焦油深加工企业由于缺乏先进技术而致使停产、转行等现象严重。例如国内某大型焦化企业的煤焦油深加工规模位居前列,企业已建成八炉八塔洗油深加工和芴深加工装置,但只能生产工业级粗品,而近年来煤焦油价格却大幅上涨,装置盈利困难,目前处于间歇开车状态。宝钢是国内最早从事煤焦油深加工的企业,有喹啉生产经验,但企业仅可生产工业级(96%)喹啉,盈利水平有限。国内其他焦化企业如潍焦等,虽建有洗油、蒽油加氢装置,但受石油价格影响,装置被迫停产,目前该企业产生的大量洗油、蒽油只能作为燃料或炭黑原料低价出售,有待进一步拓展洗油与蒽油深加工价值。

综上所述,先进能源与电子材料行业的快速发展,使得芳香族化合物在光刻胶、封装材料、电子发光材料等领域得到广泛应用。煤焦油富含芳香族化合物,其中有些化合物如α-甲基萘、β-甲基萘、喹啉、吲哚、苊、氧芴、芴等不能或不可能经济地从石油化工原料中获得[16]。孟明扬等[17]分别对化学合成法、石油提取法及煤焦油提取法制取2,6-二甲基萘技术进行综合对比分析,结果表明煤焦油提取2,6-二甲基萘的方法具有总成本最低、工艺流程最短、原料廉价易得等优点,是最具经济性的方法。

然而,电子级化学品(尤其超净高纯化学品)是为电子信息行业配套的精细化工产品,若对电子化学品的标准要求越高则对原料的纯度和清洁度的要求就越高,因而对芳香族化合物的高品质制备提出了更高的要求。目前,高品质单体原料的制备技术仍被日本、韩国、德国等国家掌握,我国主要生产中低端产品,虽国内专业院校在学科集成上具有先天优势,但在技术产业化上还存在若干技术壁垒[18]。如贾春燕[19]以煤焦油洗油为原料,采用溶剂结晶法可得到纯度≥99%的精芴;周小野[20]利用吸附分离法制备得到纯度高达98.9%的β-甲基萘产品。但现有研究仅限于实验室阶段,尚未见产业化的相关报道。因此,以煤焦油为原料制取高品质α/β-甲基萘、喹啉、吲哚、苊、氧芴、芴等单体原料,将其用作电子化学品行业光刻胶、封装材料、电子发光材料等的单体原料,目前已成为电子信息行业亟需开发的关键技术之一。另外,随着国家对技术自主研发的重视度越来越高,国内企业、研究院开发高品质单体原料制取技术的需求也持续增加。

开发煤焦油洗油馏分制取电子级化学品,作为光刻胶、LED/OLED显示器发光材料、密封胶固化剂、柔性显示器基底材料等衍生物中间体的原料,突破我国在煤基电子级化学品方面的“卡脖子”难题,将极大地促进我国电子信息、高端智能制造行业的进步,也将推进高端染料、医药等高科技产业领域的发展。

3 煤焦油与洗油深加工技术现状

3.1 煤焦油深加工技术现状

目前国外煤焦化工已基本淘汰粗加工模式,大量焦化厂关闭,煤焦油产量日趋减少,企业焦点转向加大煤焦油深加工技术开发力度及向精细化方向发展。国外企业通过从发展中国家进口煤焦油初级产品并生产成高端精细化工产品后,再以高价销售至发展中国家,从中获取巨额利润。比如德国已开发先进的煤化工储备技术;日本新日铁从中国进口粗吡啶以生产精吡啶,再制成高效农药“敌草快”,以高达10万美元/t的市场价格销售回中国[14]。

而国内煤焦油深加工企业多年来一直聚焦于追求短线利润,极少投入资金开发高端新技术,现有煤焦油深加工装备和设计理念仍然延续使用20世纪五六十年代的技术水平。经过几十年的发展,虽大部分深加工企业已初具规模,但加工工艺过于简单、设备严重滞后于时代发展,比如煤焦油蒸馏仍采用国外已淘汰的一塔式常压蒸馏工艺,蒸馏设备仍采用泡罩塔板、穿流珊板等石化行业已淘汰的塔内件。煤焦油深加工行业普遍存在产品品种单一、分离精度低、能耗高、收率低、环境污染严重等共性问题[12-15]。

例如国内大型煤焦油深加工企业一般均建有洗油深加工装置,但受限于技术成本高、产品品质低、能耗高等问题,产品纯度以93%~96%为主,市场竞争力差,大多处于微利或负利状态;甲基萘和苊是洗油深加工的另一利润点,但甲基萘和苊的季节性强、无法同步盈利,又限于装置的适用性窄、无法交替生产等局限,导致整套洗油深加工装置盈利水平有限,目前国内大部分洗油深加工装置处于间歇性生产状态。

3.2 洗油深加工技术现状

鉴于目前我国洗油深加工技术的现状和洗油深加工产品的市场需求,国内部分科研院校开始意识到洗油深加工技术所面临的挑战和机遇,开始投入大量的物力、精力开展洗油深加工粗产品的分离精制研究,以期得到高品质产品。

3.2.1甲基萘精制技术

卫宏远[21]课题组采用熔融结晶技术将β-甲基萘的纯度提升至99%以上,但该技术工艺流程复杂、能耗大。滕占才等[22]以乙二醇为共沸剂,采用减压精馏-冷冻结晶相结合的技术,最终可得到纯度≥98%的高纯β-甲基萘产品,产品收率可达55%。

专利CN 103992199 A公开了1种连续预蒸馏与高效间歇蒸馏相结合从煤焦油中提取β-甲基萘的方法。该方法首先采用常压连续预蒸馏得到β-甲基萘粗品,再将β-甲基萘粗品在高效间歇蒸馏塔中进行间歇减压精馏,最终可得到97.5%以上的β-甲基萘产品。该技术不使用共沸剂和酸碱洗涤,避免了因废液带来的污染问题。该技术对原料要求较高,适用于原料中β-甲基萘含量大于25%的洗油馏分。

专利CN103212214A提供了1种共沸精馏提取甲基萘的工艺技术,利用该技术最终可以得到纯度≥95%的α-甲基萘和β-甲基萘产品。该技术自动化水平高,易于控制和调节,但更适合于大型洗油加工装置。

可采用结晶分离法制备β-甲基萘[23],先将粗甲基萘富集蒸馏,提高β-甲基萘的含量至70%以上,然后采用结晶分离法分离α-甲基萘和β-甲基萘,生产的β-甲基萘的结晶点可达28 ℃,但产品中含有1%~2%的吲哚,且采用该技术得到的β-甲基萘生产的维生素K带有臭味,需盐酸先行脱除吲哚等碱性物质,生产工艺落后,产品纯度不高。

3.2.2吲哚分离技术

煤焦油中吲哚的脱除方法通常包括萃取法、吸附法及离子液体萃取法。陈小平等[24]通过硫酸萃取-甲苯洗涤-氨水中和-油水分离等工艺步骤后得到吲哚酸聚物,吲哚酸聚物再经热分解,利用该工艺处理后,洗油中吲哚的脱除率超过98%。纪柚安等[25]采用由1-乙基-3-甲基咪唑L-乳酸盐和1-乙基-3-甲基咪唑三氟甲磺酸盐组成的离子液体为萃取剂,将洗油中的吲哚萃取至离子液体中,再采用丙酮进行反萃取,洗油中吲哚的萃取率可达到≥99%。高家俊等[26]以聚乙烯吡咯烷酮为吸附剂,脱除洗油中的吲哚;洗油经固液吸附和固液分离操作后可提取出洗油中的吲哚,吲哚脱除率达≥93%;该洗油脱除方法工艺流程简单、条件温和、绿色环保,易于实现大规模生产。李春山等[27]采用咪唑基离子液体为萃取剂,对洗油馏分进行萃取分离,将吲哚富集至离子液体层,再采用醚类化合物对萃取剂进行反萃取回收,最终吲哚的萃取率达90%以上;该技术全流程不需要强酸强碱和水,避免产生酸碱废液,绿色环保。

但目前国内煤焦油洗油提取吲哚技术均存在收率、纯度偏低的问题。陈小平课题组采用酸聚法从煤焦油洗油中分离提纯吲哚,该技术以洗油为原料,通过喹啉萃取、吲哚酸聚、过滤、洗涤、中和及热分解等步骤,最终可得到纯度≥73%的吲哚,吲哚收率可达≥77%。

总之,目前国内吲哚的分离方法尚处于实验室研究阶段,尚未见工业化的相关报道,且存在分离纯度低、工艺技术复杂等共性问题。而在国外,如日本、德国等国家的高纯分离研究成果作为技术秘密,不对我国公开,因此开展高纯吲哚分离提纯技术的研究具有极其重要的意义。

3.2.3苊的分离精制技术

目前国内仅有鞍钢化工总厂、北京焦化厂等几家企业利用苊制取1,8-萘酐,产量不足2 000 t/a,资源利用率仅为10%。国内仅上海焦化有限公司生产精苊,其熔点为93 ℃、纯度高达99%左右,其他大部分产品熔点约为91 ℃、纯度94%左右。国外联邦德国工业苊纯度稳定在97%~98%。

国内外从洗油中提取工业苊的方法主要为“双炉双塔”或“三炉三塔”工艺。先将洗油中苊富集至50%~60%的粗苊产品,将粗苊馏分装入结晶机,通过结晶、过滤后得到纯度为94%~96%的工业苊,再采用逐步升温乳化结晶,制备纯度≥99%的精苊。

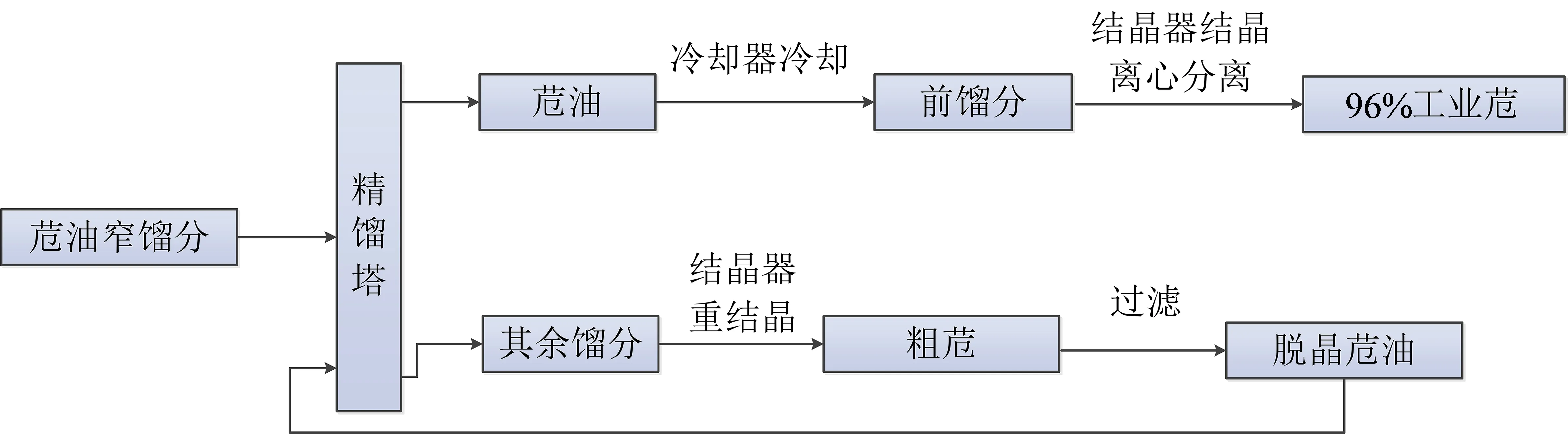

苏联采用精馏+过饱和结晶法得到纯度≥98%的精苊,其工艺流程如图4所示。

图4 苏联苊精制工艺Fig.4 Acenaphthene refining process of former Soviet Union

日本新日铁化学研究所采用精馏+塔内结晶相结合的方法(BMC)制取精苊,其工艺流程如图5所示。

图5 日本新日铁化学研究所BMC苊精制工艺Fig.5 Purification of Acenaphthene by BMC from Nippon Iron Chemical Institute,Japan

据图5可知,该工艺将含有苊16.8%、萘18.3%、甲基萘6.3%、氧芴21%、芴10.4%的原料洗油在32块理论板、回流比12~15的精馏塔内进行精馏分离,得到最高浓度不超过63%的苊馏分。随后此苊馏分进入设有3个搅拌器和3个区段(冷却、净化和熔融)的立式塔内,采用结晶法净化,最后经分离得到纯度不低于99%的精苊和含苊35%~43%、氧芴15%~24%、其他39%~49%的油。

我国苊的分离精制工艺一般首先采用精馏方法进行馏分富集,将苊馏分富集至≥70%的纯度后,再采用结晶、重结晶等方法制得高纯产品。

李婷等[28]对熔融结晶技术在分离煤焦油高附加值产品的应用情况进行研究,日本新日铁化学所首先采用熔融结晶工艺对煤焦油中苊的分离精制进行研究。煤焦油中的苊馏分经富集后进入立式熔融结晶塔(BMC结晶器),液相原料在塔内受热上升,在冷却段冷剂的作用下结晶洗出晶体,晶体与上升母液逆流接触,并在重力作用下沿塔内下降至熔融段,从而实现分离纯化和再结晶,并在塔底熔融段熔为高纯液体。

张振华[29]对精馏—共沸精馏—重结晶工艺分离精制洗油中苊的方法进行研究,该分离精制方法首先对中性洗油进行精馏,得到富苊馏分;再以二甘醇做共沸剂,将富苊馏分同二甘醇进行共沸精馏,将富苊馏分中苊的含量从60.7%提高至87.4%,收率为89.8%,得到富集苊馏分;富集的苊馏分再利用乙醇重结晶,最终得到纯度为99.6%的高纯苊产品。

魏贤勇等[30]采用溶剂萃取结晶法对苊馏分进行分离精制,其工艺流程如图6所示。

图6 溶剂萃取结晶工艺Fig.6 Solvent extraction crystallization process

溶剂萃取结晶工艺首先将煤焦油中的苊馏分采用减压精馏方法富集至≥70%,以无水乙醇作溶剂进行溶剂萃取重结晶,最终可得到纯度≥96%的工业苊产品。

3.2.4芴和氧芴的分离精制技术

芴主要集中于煤焦油洗油馏分290~310 ℃的馏分段。目前国内外芴的分离精制主要通过重质洗油二次精馏、切取290~310 ℃的窄馏分(氧芴是重质洗油切取280~286 ℃的馏分)后再经精馏、多次重结晶、离心分离和干燥等步骤实现,区别在于所采用的溶剂不同。

日本采用二甲苯和水做萃取剂,对粗芴进行萃取分离后再进行三相重结晶,最后可得到纯度99.4%的精芴,产品收率高达75%。

张家滔等[31]以乙醇做萃取剂,对煤焦油230~300 ℃的洗油馏分进行二次精馏,将二次精馏产物在超临界条件下(245~280 ℃、6~11 MPa)进行超临界萃取,系统经反应、冷却降温后可得到纯度≥98%的芴、纯度≥95%的氧芴以及高浓度的苊产品,收率可达≥90%。再经提纯、结晶、过滤可得高纯度产品。

韩钊武[32]以甲醇做萃取剂,在超临界条件(240 ℃、7.95 MPa)下对粗氧芴油进行超临界萃取,萃取液经减压精馏后最终可得到含量≥99%的精氧芴产品,收率≥25%。该技术以甲醇做溶剂,回收简单,溶剂可实现多次循环利用,产物损失小、污染低。但在超临界条件下,其温度、压力条件苛刻,对设备材质要求高。

邹瞻[33]对芴结晶动力学中成核和生长速率对产品粒度分布的影响进行研究,并以此为基础得到芴结晶分离的最佳工艺操作条件。赵华等[34]采用甲苯做重结晶溶剂、乙醇做洗涤剂并进行芴的分离精制,进而以α-甲基萘馏分重结晶溶剂、乙醇洗涤剂进行氧芴的分离精制。

再将洗油一次精馏的芴/氧芴馏分分成高含量馏分和低含量馏分2个部分。对高含量馏分采取“二次精馏—重结晶—洗涤”等工艺处理。对低含量馏分进行溶剂结晶-重结晶试验,若重结晶后产品纯度不达标,则再进行洗涤或二次重结晶,进而得到更高纯度的产品。重结晶溶剂和洗涤溶剂则可通过蒸馏实现循环使用,残渣经过组成分析后回配至相应馏分中。

总之,目前我国煤焦油深加工技术的典型研究路线为“煤焦油原料蒸馏—小部分馏分油粗加工—工业级产品”,大部分馏分油作为热源低价销售,未对其进行深度加工。而工业级产品的分离精制技术研究一般集中于共沸精馏、重结晶、萃取精馏等方面,但产品纯度大多为95%左右,产品作为工业原料出口至美、日、韩等发达国家进行下游深加工。

3 结论与展望

(1)煤焦油深加工提取高纯贵重化学品是目前煤焦油加工利用的重要途径。然而目前我国煤焦油深加工企业技术积累薄弱,无核心专利产品,分离精制设备低端,难以生产高附加值化学品,主要以技术含量较低的中间体和单体粗品为主,供应给韩国、日本、美国、德国厂商作为高端产品的原料。对低端电子级产品进行升华得到高端电子级产品的专利,成为国外公司限制新进企业的主要门槛。而国内企业的煤焦油深加工装置大多处于间歇性生产状态,盈利水平有限。

(2)近年随着电子信息行业的快速发展,使煤焦油洗油馏分中提取的芴、β-甲基萘等产品的市场需求呈现线性上升趋势,开展洗油馏分深加工制取高附加值化学品研究是提高煤焦油附加值的重要技术路线之一。

(3)以国内现有的洗油深加工技术为基础,进行创新升级,开展洗油馏分制取高附加值化学品技术的研究开发,得到低成本、低能耗、高附加值的煤基化学品,并实现产业化、规模化,既能满足电子信息材料行业客户所需要的能持续稳定提供高纯度、低杂质、价格合理的高端电子级化学品的技术需求,又能够满足焦油深加工客户需要的低成本、低能耗、高纯度的煤焦油制取电子级化学品的成套技术,具有广阔的发展前景。