箱外体内预应力加固施工控制研究

2023-09-21黄艺庭

黄艺庭

(漳州市公路事业发展中心直属分中心,福建 漳州)

1 工程概况

某大桥于2013 年通车,主桥采用(38+3×60+38)m 预应力砼变截面连续箱梁,半幅桥宽15 m。设计荷载为公路-I 级(JTGD60-2004)。该桥左幅多跨箱梁底板跨中存在横向裂缝,第2 跨、第3 跨跨中竖向刚度与交工验收时存在明显下降。为保证桥梁结构安全,通过箱外腹板加厚,同时新增体内预应力的方式对左幅第一联第1~5 跨进行整体预应力加固。加固预应力布置方式如下:左幅第一联箱外腹板采用C50 无收缩自密实砼外包加厚25~50 cm,预应力钢束采用4 根高强度低松弛15Φs15.2 体内钢束加固,每侧腹板布置2 根。

2 预应力张拉参数

2.1 预应力材料

预应力钢绞线采用高强低松弛钢绞线,直径为Φs15.24 mm,截面面积Ag=140 mm2,设计弹模Eg=1.95×105Mpa(实测弹模Eg=1.89x105Mpa),标准抗拉强度fpk=1 860 Mpa。预应力管道采用金属波纹管成孔。

2.2 张拉参数

钢束锚下控制应力σcon=0.75fpk=1 395 Mpa,单根钢绞线张拉力为Nk=195.3 kN;钢绞线规格为15Φs15.2 mm,15 束合计锚下张拉控制力Pk=σconA=2 929.5 kN。预应力张拉同时记录张拉力与伸长量,施工以张拉力控制为主,伸长量控制为辅,钢束由于连接器限制均采用单端张拉。张拉程序采用0→10%σcon→20%σcon→50%σcon→σcon[1]。

3 预应力损失计算

3.1 预应力损失计算内容

针对本项目后张法体内预应力束,张拉过程中产生的预应力损失组合主要为预应力构件需考虑各类预应力损失统计如下[2]:

(1) 预应力筋与管道壁之间的摩擦σl1;

(2) 锚具变形、钢筋回缩和接缝压缩σl2;

(3) 混凝土的弹性压缩σl4。

通过试验监测数据,计算σl1、σl2、σl4实测损失值,并与设计预应力损失值进行比对,设计预应力损失值依据《混规》6.2 节的规定计算。

3.2 测试方法与主要监测仪器

本文通过压力传感器监测张拉过程中箱梁第三跨左、右腹板T1、T2 束锚下张拉控制应力,计算实际预应力损失[3]。主要监测设备为:

(1) 压力传感器,采用量程3 000 kN、灵敏度1kN 的振弦式传感器;

(2) 应变计,采用基康表面式振弦式应变计。

3.3 预应力筋与管道壁之间的摩擦损失σl1

后张法预应力结构中,管道线形位置与设计偏差、钢束和管道内壁接触都会导致预应力损失与设计值不符。根据规范,管道摩阻引起的预应力损失设计值按下式计算:

设主动端压力传感器测试值为P1,被动端为P2,管道长度为x,θ 为管道全长的曲线包角,考虑式(1)两边同乘预应力钢绞线的有效面积,并对两边同时取对数,则可得下式:

令y=-ln(P2/P1),对不同的管道进行测量,则可得下式:

由于测试必然存在系统误差,等号右边必不为0,假设该系统误差为△Fi,可令式(3)为:

测试的第三跨首批张拉预应力管道数目为2 根,代入实测测试值主动端P1、被动端P2以及xi、θi,解式(6)与式(7)联立的方程组,即可求得实测的偏差影响系数k 值及管道摩擦系数μ 值。

管道摩阻测试采用分级加载,根据实际施工张拉控制程序进行,从0→10%σcon→20%σcon→50%σcon→σcon,分4 级读取测试值,T1 管道、T2 管道分左、右腹板各测试2 次。

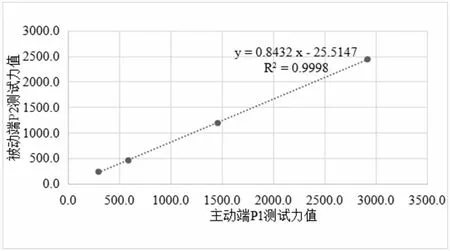

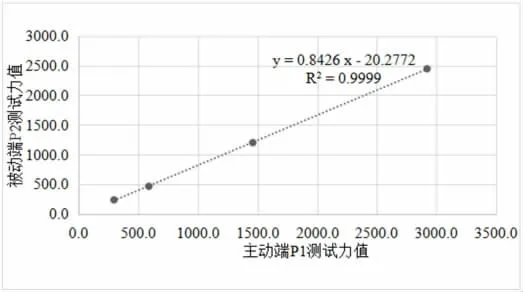

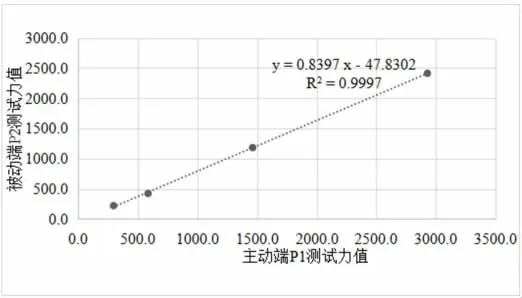

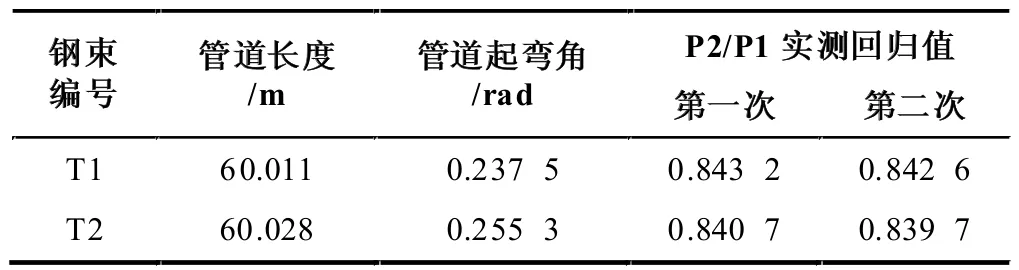

经分级测试后,第三跨T1、T2 束张拉过程10%σcon、20%σcon、50%σcon、100%σcon四个张拉阶段主、被动端荷载值进行统计,每个管道分别测试两次,相应二元线性回归方程函数见图1~图4[4]。

图1 T1 管道第一次分级张拉回归方程

图2 T1 管道第二次分级张拉回归方程

图3 T2 管道第一次分级张拉回归方程

图4 T2 管道第一次分级张拉回归方程

二元线性回归方程实测回归系数统计见表1。代入式(6)及式(7)进行联立求解,可得偏差影响系数k 值及管道摩擦系数μ 值实测值,解方程组得k=0.002 1,μ=0.18。

表1 管道摩阻测试计算参数统计

分析T1、T2 管道两次张拉测试结果及μ、k 实测值,实测摩擦影响系数μ=0.18 相比原设计μ=0.25较小,偏差影响系数k=0.021 相比原设计k=0.001 5较大。主要是由于本次测试的预应力筋管道曲线包角较小,管道总体较顺直,管道弯曲造成的摩阻预应力损失值较小。但由于预应力管道长度60 m 相对较长,管道线形控制难度大,偏差影响系数略大于规范值。预应力摩阻损失总体控制较好,基本与设计值相吻合。

《混规》(JTG 3362-2018)6.2.2 条可根据μ、k 实测值计算实际管道摩阻预应力损失,计算式为:

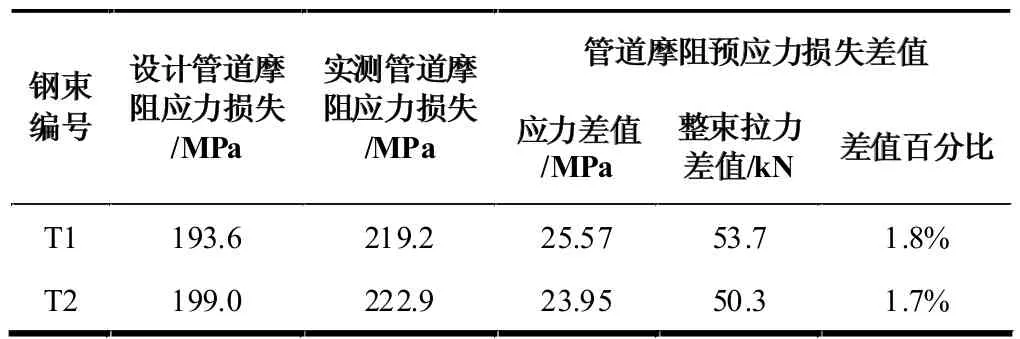

经计算,T1 及T2 管道摩阻引起的应力损失以及整束拉力值损失见表2,损失值分别为张拉控制应力σcon的1.8%和1.7%。

表2 管道摩阻预应力损失σl1 实测值与设计值比对

3.4 锚具回缩、变形预应力损失σl2

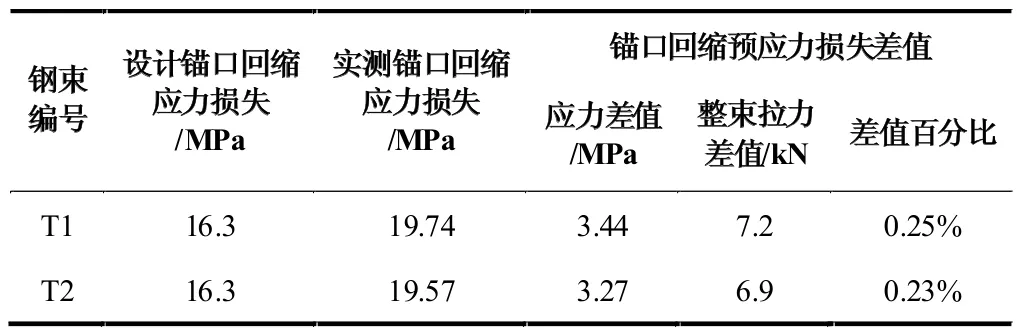

锚口回缩、变形造成的摩阻力损失通过制作顺直光滑PVC 管道试件消除管道摩阻损失的影响后,对该试件采用设计张拉应力进行张拉,张拉过程中采用与管道摩阻损失相同方法进行应力损失的测试。本项目采用15 孔锚具型号为GQ15-15Y,锚板尺寸为φ175×65 mm,配套限位板的限位高度为11.0 mm。锚口回缩预应力损失实测值(单端张拉)及与设计值比对见表3。

表3 锚口预应力损失σl2 实测值与设计值比对

3.5 混凝土弹性压缩预应力损失σl4

混凝土弹性压缩引起的预应力损失,按下式计算:

式中:△σpc——在预应力钢筋重心计算截面处,由后张拉预应力束T2 对先张拉T1 束产生的混凝土法向应力,实测法向应力增加0.62 MPa;

αEP——预应力钢筋弹性模量(1.95×105MPa),与混凝土弹性模量(C50:3.45×104MPa)的比值。

经计算,混凝土弹性压缩引起的预应力损失值见表4。

表4 混凝土弹性收缩预应力损失σl4 实测值

4 预应力张拉控制结果验证

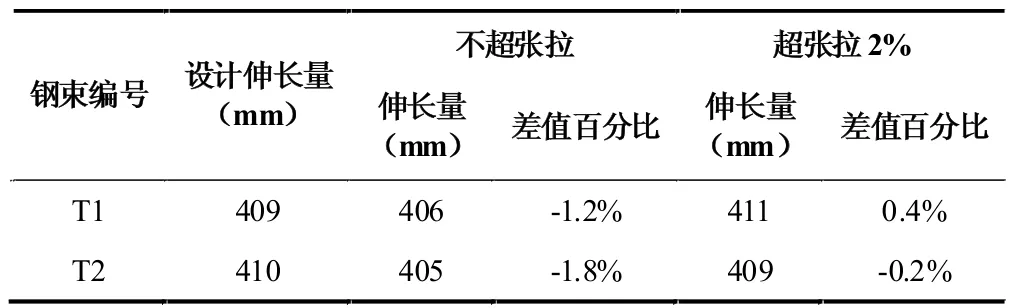

根据上述实测数据进行预应力损失计算[5],可得出T1 束累计预应力损失σl1+σl2+σl4占总张拉控制应力1.8%+0.25%+0.28%=2.3%,T2 束累计预应力损失σl1+σl2占总张拉控制应力1.7%+0.23%=1.9%。为补偿预应力张拉过程损失,同时便于施工过程控制,统一对T1、T2 束进行2%的超张拉,扣除实测锚具回缩量5 mm,并考虑设计弹模Eg=1.95×105Mpa 与实测弹模Eg=1.89x105Mpa 的影响,进行实际伸长量的修正[6],最终实测伸长量数据如表5。

表5 实际伸长量与设计伸长量比对

5 结论

(1) 本文根据预应力损失实测值σl1、σl2、σl4与设计值之间的偏差,得出结论:T1 束张拉预应力相比设计值多损失2.3%,T2 束张拉预应力相比设计值多损失1.9%。根据比对结果,对T1 束、T2 束进行2%超张拉,T1 束、T2 束伸长量在超张拉后与设计值更吻合,证明本文试验方法能合理且有效的减少张拉施工预应力损失。

(2) 后张法预应力施加前,有试验条件的应参考现场试验结果,重新计算张拉过程预应力损失实测值σl1、σl2、σl4,并根据实测结果调整各预应力束张拉控制力。

(3) 根据理论计算,箱外体内预应力束施工后将增加梁底压应力储备0.9 MPa,根据施工后实测新增压应力值,新增梁底压应力均值0.92 MPa,本次箱外体内预应力束施工基本达到了设计要求。第三跨跨中梁底新增压应力统计见表6。

表6 第三跨跨中梁底新增压应力统计