螺旋桨叶轮自由曲面五轴高速数控加工技术

2023-09-21王林峰

王林峰

(辽宁地质工程职业学院,辽宁 丹东)

自由曲面的加工难度大、精度要求高,对加工技术提出了严格要求。螺旋桨叶轮是一种常见的自由曲面零件,将五轴高速数控加工技术应用到叶轮加工中,能够显著提高曲面加工效率,并且使曲面加工精度得到提升。在应用五轴高速数控加工技术时,前期需要根据螺旋桨叶轮的实体零件制作CAD 模型,根据模型的几何工艺信息,使用数控编程系统进行刀位和加工路径的规划,经仿真优化后利用伺服控制系统,控制刀具按照既定路径完成加工,得到零件成品。目前,五轴高速数控加工技术已经在螺旋桨叶轮、飞机机翼、汽车外壳等多种自由曲面零件的加工中得到广泛应用。

1 螺旋桨叶轮的几何结构

1.1 整体构造

螺旋桨由桨叶和桨毂构成,桨叶的靠前的一边为导边,靠后的一边为随边,桨叶与桨毂连接的部位为叶根,远离桨毂的一端为叶梢。桨毂呈锥形,用于固定桨叶和桨轴。在桨毂外侧设有整流罩,可以降低水的阻力,用毂帽固定整流罩。螺旋桨的整体构造见图1。

图1 螺旋桨整体结构示意

1.2 桨叶形成

螺旋桨叶的压力面是由母线ab 绕桨毂的轴线OO1旋转,并且匀速沿OO1向上移动形成的。在母线上,任意一点运动形成的轨迹线成为螺旋桨线。从平行于轴线的方向看,该线为圆弧;从垂直于轴线的方向看,该线为正弦曲线,见图2。

图2 螺旋桨面的形成

螺旋桨叶受到来自螺旋桨的一定推力,为了防止螺旋桨叶出现弯曲、变形,在产品设计时要科学确定螺旋桨叶的厚度。既要保证强度达标,又要减轻自重降低能耗。用一个半径为R 并且圆形与桨轴中心重合的圆柱面与桨叶相切,所得截面即为桨叶切面[1]。根据切面形式的不同,又可分为弓型和机翼型。

1.3 造型参数

结合螺旋桨的运行特点,能够影响其推进性能的因素有直径、螺距比、盘面比、桨叶数、桨叶后倾角等。这里以盘面比为例,介绍该参数的计算方法。螺旋桨梢圆的面积成为盘面积,其计算公式为:

式中:A 表示盘面积;D 表示螺旋桨直径。将桨叶不同半径处的切面拉直,并放在相应半径的位置上,用一条曲线把各个切面的端点串联,即可得到伸张轮廓。该轮廓所占面积成为伸张面积,记为S。则盘面积A与伸张面积S 的比值记为盘面比(η),计算公式为:

盘面积能够客观反映桨叶面积在以D 为直径的圆面积里的充实程度。η 值越大,说明充实程度越强,相应的制造难度也会增加;反之,η 值越小,说明充实程度越差,容易出现空泡,导致桨叶强度不够。在设计螺旋桨时,通常以桨叶不产生空泡为前提,最大程度上降低盘面比,达到节约成本、降低制作难度的目的。

1.4 坐标计算

螺旋桨的各项设计数据是基于螺旋桨叶面展开图得出的;在螺旋桨的数控加工时,则需要使用到三维空间坐标,这就需要将设计数据转化成具体坐标,处理方式如下:将工件坐标系{O-XYZ},以桨叶辐射参考线和螺旋桨轴线的交叉点作为该坐标系的原点O;以螺旋桨的轴线为Z 轴,以辐射参考线过O 点垂直于Z 轴的平面投影为Y 轴;在Y 轴和Z 轴的基础上,根据“右手规则”确定X 轴[2]。按照上述方法确定螺旋桨坐标系,见图3。

图3 螺旋桨的工件坐标系

图3 中,r 表示切面半径;R 为螺旋桨半径;α 表示螺距角;λ 表示切面曲线上任意一点在XOY 面上投影与Y 轴的夹角;p 表示切面上任意一点在切面展开图上的横坐标。将螺旋桨叶面设计数据的切面坐标转化成三维坐标系{O-XYZ}中的坐标,表示如下:

2 自由曲面五轴高速数控加工技术

使用五轴数控机床进行自由曲面的加工,避免了传统多坐标数控机床使用点接触成型加工自由曲面存在的自适应能力差、路径重复导致加工效率不高等问题。此外,五轴数控机床的编程更加简单,不容易出现干涉现象,尤其适用于加工螺旋桨叶轮这种厚度不均的超薄工件。在应用五轴高速数控加工技术时,选择合适的刀具、科学规划走刀路径,以及保证切削深度、走刀步长等参数的精确,对提高自由曲面的成型质量有积极帮助。

2.1 五轴数控加工技术

2.1.1 刀轴控制和驱动方式

五轴高速数控加工中使用到的刀轴,根据控制方式的不同可以分为点和线刀轴,法向刀轴,直纹面驱动刀轴、插补刀轴等若干类型。点和线刀轴是采取聚焦一个点或一条线的方式进行刀轴控制,除非加工方案有特殊要求,一般很少使用这类刀轴控制方式。法向刀轴是保持刀轴在自由曲面上的每个接触点,总是垂直于被加工零件,然后通过刀轴控制驱动零件转动。在加工自由曲面时,根据自由曲面的形状和加工要求选择合适的刀轴控制方式,有助于提高加工精度[3]。

自由曲面轮廓铣的驱动方式有点驱动、曲线驱动、边界驱动、螺旋驱动、曲面区域驱动等若干种方法。从加工实践来看,曲面区域驱动和螺旋驱动的应用效果较好。前者是在自由曲面上创建阵列分布的若干个驱动点,将被加工零件转化成驱动集合体,利用这些驱动点为刀具的切削运动提供路径引导,从而完成对自由曲面的高精度加工;后者是在自由曲面上任意指定一个点作为中心点,由该点向外做螺旋移动得到驱动点,利用得到的驱动点引导刀具完成连续切削,实现高速加工。

2.1.2 刀位轨迹规划方法

使用五轴数控机床加工自由曲面时,不同的刀具和曲面对刀位轨迹的规划过程没有太大影响,规划流程可以概述为:通过建立三维模型等方式,得到一张或多张被加工零件的曲面。根据导动规则在曲面表面生成接触点曲线。以该曲线为参照,结合刀具偏置计算方法生成刀具轨迹曲线[4]。在多坐标五轴高速数控加工中,生成刀位轨迹是后期数控编程的前提条件和重要依据,目前常用的刀位轨迹规划方法有参数线法、截平面法、回转截面法、投影法等若干种。

2.1.3 走刀步长和行距的计算

在同一条刀位轨迹上,任意两个相邻刀位点之间的距离即为“走刀步长”。精确走刀步长,有助于缩小自由曲面的加工误差,对提升零件的表面加工质量和减轻后续处理工作量有显著效果。考虑到直线插补误差是引起数控加工误差的主要原因,本研究采取“直线逼近误差法”计算走刀步长,见图4。

图4 直线逼近误差法计算走刀步长

直线逼近误差S 的计算公式为:

式中:ΔL 表示加工表面在插补段内的弧长;k 表示加工表面在插补段内沿进给方向的法曲率。假设给定的直线逼近误差极限为W,如果存在S<W,则用弦长m代替弧长ΔL,这种情况下走刀步长(F)可以通过下式求得:

两条相邻的轨迹线上,对应刀位点之间的距离即为“走刀行距”。行距太小,需要花费更多的加工时间;行距太大,表面质量下降,需要花费更多时间进行后续处理[5]。合理确定走刀行距能够提升自由曲面的加工精度和加工效率。对于被加工零件上的不同面,走刀行距计算方法也存在差异,这里以平面为例,走刀行距计算示意见图5。

图5 平面行距的计算

图5 中,L 为行距;H 为残留高度;R 为刀具的有效切削半径。则行距L 的计算公式为:

式中:O 表示切触点的曲率;n 表示曲面在切触点的法矢量。

2.2 叶轮数控加工技术

2.2.1 刀具的选择与夹具的设计

在使用五轴高速数控机床加工自由曲面时,刚性、直径、形状等选择合适刀具是必须要考虑的因素。在满足流道尺寸的前提下,优先考虑大直径刀具,有助于提升五轴数控加工效率;在半精加工和精加工中,可以使用带有一定锥度(通常在3°~5°)的球头刀。相比于普通刀具,这种刀具的端部刚性更强,在切削工件时能获得更好的表面质量。在刀具的切削方式上,使刀具和曲面形成一定角度,即“侧铣法”加工。除了挑选合适的刀具外,还应根据自由曲面的特点和加工要求,设计专用的夹具。分体式夹具比较适合固定自由曲面工件,具有安装方便、固定牢靠的优势。同时,在设计夹具时还要适当增加夹具的高度,避免切削加工过程时出现主轴与工作台碰撞的情况。

2.2.2 加工参数的选择

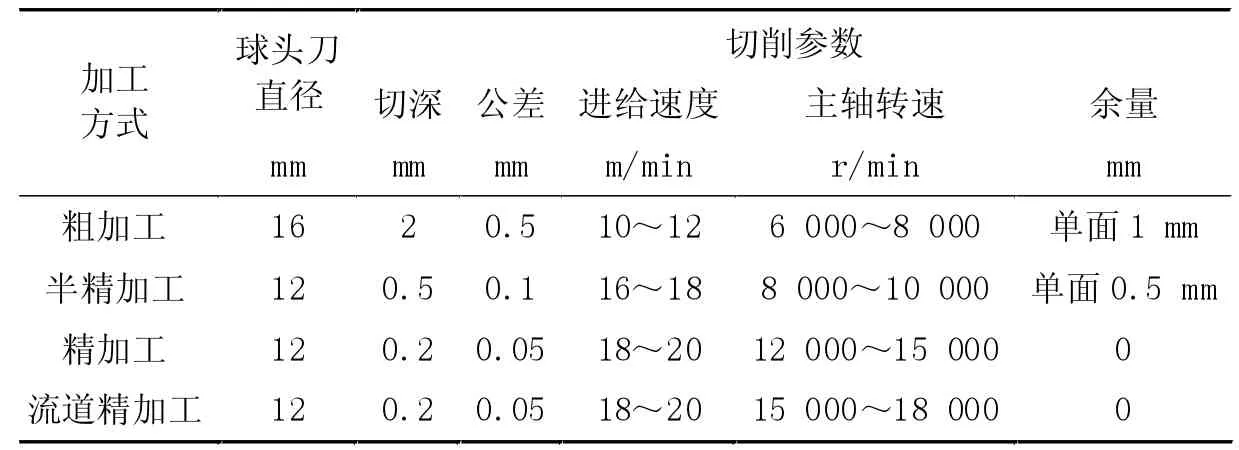

类似于螺旋桨叶轮这种超薄的自由曲面工件,使用五轴高速数控加工时必须要正确设计加工参数,包括切深、转速、进给速度等。以转速为例,由于螺旋桨叶片的悬伸较长,边缘部位较薄,如果切削速度太快、吃刀量太大,有较大概率在加工期间出现叶片变形甚至是断裂的现象;相反,如果切削速度太慢,则会在零件表面出现挤压变形,或者是存在颤纹。本研究经过多次实验,得到了符合螺旋桨叶轮加工要求的参数,见表1。

表1 加工参数

结束语

五轴数控加工是现阶段最先进的数控加工技术,在传统机床三个直线坐标的基础上又增加了两个旋转坐标,并在工控计算机数控系统的控制下让刀具按照既定指令完成自由曲面的快速加工,在提高加工效率的同时还能改善螺旋桨叶片表面质量。在应用五轴数控高速数控加工技术时,应根据螺旋桨叶片的曲面形式、加工要求,科学规划刀位轨迹,选择合适的刀轴控制方式和驱动方法,同时合理设置切深、转速等基本参数,实现自由曲面加工效率、加工质量和加工精度的全面提升。