道路工程施工中的二灰碎石基层技术

2023-09-21曹洪梅

曹洪梅

四川建筑职业技术学院 四川 德阳 618000

道路工程施工中,二灰碎石基层是一种非常重要的基层材料,它的应用可以有效地提高道路工程的质量,降低工程成本。二灰碎石路基层为一种半刚性结构,是公路的主体承载层,其特点分别为:力学性能好、整体性强、水稳性好以及抗冻性能好。

1 项目概况

该项公路建设项目工程,起点为K32+430-K46+750,线路总长度为14.32km。随着道路交通车流量的增加,该段道路已不能满足人们对交通的需求。经过分析,确定了道路的整体性加宽方案,即将两个方向的4车道拓宽至6车道。在车道加宽工程中,路基采用二灰碎石铺设,为了保证道路基层的总体质量达到要求,必须掌握有关的施工工艺。

2 二灰碎石路面的施工工艺

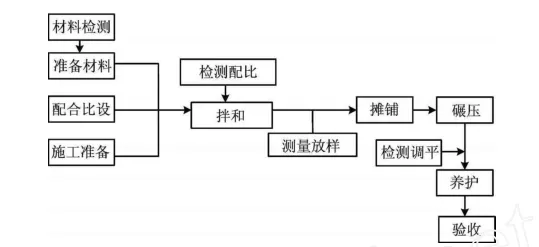

在搅拌场施工现场内,二灰碎石采取集中搅拌、车辆运送、按车辆过秤、分层摊铺,并且控制每幅路面总量的方式。道路铺面基层分为两层铺筑,基层厚30cm,虚铺层厚<25cm。其中,第一层铺12cm厚,第二层铺18cm厚;上下两层纵缝的重叠宽度为5~10cm,上下两层纵缝的位置应该间隔50~ 60cm。除此之外,下层铺筑只有通过技术人员对各种技术指标的检测,才能对上层进行铺筑施工。图1为施工工艺流程图。

图1 二灰拌合法的施工程序图

2.1 施工前准备工作

2.1.1 基层底板处理

为了保证二灰碎石基层施工的顺利进行,需要对下承层进行适当的处理,并按照有关规范的规定,对底基层进行检验和验收,确保其表面平坦,有合适的路拱。下承层标高、平整度、压实度等指标都要符合设计和规范的要求,对出现问题的部分要采取行之有效的方法进行解决,以免对二灰碎石基层的施工产生不良影响,延误后续施工。

2.1.2 配制基本原料

采用石灰、粉煤灰、碎石和水作为二灰碎石基层施工的基本原料,相关技术指标要求如下:

(1)石灰要选择Ⅱ级以上,且质量合格的生石灰。运输到施工现场后,采用插管的方式消化,消化时间大约持续7-10天,将其消化为粉末后,将石灰石粉末要及时盖好以及做好隔湿措施,以免引起扬尘,造成周围环境污染。粉状生石灰最多能存放30天,必须在保质期内全部用掉,而且过期的生石灰不能用于施工。

(2)粉煤灰以SiO2、Al2O3、Fe304和FeO2的质量分数和烧失率为主要控制指标,在粉煤灰的施工之前,必须对其进行采样测试,并将吸湿结块的粉煤灰粉碎。

(3)石料的选用需要符合设计和规范要求,并对石料的各项性能进行测试,按照级配的要求,选择合适的碎石尺寸,以此来决定材料的来源,提交监理工程师审批,得到同意后才能进场[1]。

(4)搅拌水的质量应该达到有关规范标准的规定要求,不能使用受污染的水源,一般情况下采用自来水。

2.1.3 配合比的设计

二灰碎石的配比设计需要合理和符合规范要求,一般包括以下三点:

(1)二灰碎石是由石灰、粉煤灰、碎石和水按照一定的配比制成的一种混合物质。经过多次碾压后,该材料可以获得一定的强度,大致可以把二灰碎石的强度划分为粘性和抗剪性两种,这两种物质在共同作用力下,构成了道路基层的总体强度。因此,石灰、粉煤灰、碎石的品质及其配比对二灰碎石路面的强度有关键影响。

二灰碎石配比中,石灰对粉煤灰的作用最大,产生的胶结强度较高,但配比不能过量,配比在1.2-1.4范围内较为合适。而二灰与石块的配比,则是将石块包裹在二灰之中,让石块发挥出最大骨架效应,通常两者的比率是15:85-20:80。碎石具有较好的粒度,保证了骨料和二灰颗粒的充分填充,使粗骨料占主导地位。

(2)要根据现场条件和施工要求,在满足强度需求的条件下,进行二灰碎石配合比设计。石灰、粉煤灰与碎石的比例为6:14:80。7天的无侧限抗压强度是1.1 MPa,平均偏移系数是13.7%,最优的含水率是8.3%,最大的干燥体积是2.03 g/cm3。利用粉煤灰自身燃烧损失大的特点,在二灰碎石中加入10%的石灰,可以增加二灰碎石的抗压强度,从而可以将二灰碎石的强度提升至1.65 MPa。

(3)在确定最后的生产配合比时,可以根据试验段施工,通过现场试验,将其调整到最佳比例,保证配制出的二灰碎石混合料的各项指标符合设计要求,并经现场监理工程师审批,生产配合比适当的二灰碎石混合料。

2.1.4 沥青路面试验段

二灰碎石路面在未正式施工之前,先选择一段道路进行试验性施工,根据试验性施工情况,确定其骨料配比、松散系数、施工方法等。在该项目中,测试断面长300m。

2.2 施工工艺关键点

2.2.1 搅拌混合料

(1)把各类原料运到施工搅和区后,依次放入搅和塔中,进行集中搅拌。采用一种新型的二灰石混合料搅拌篓,其搅拌层设有5个料斗,可容纳各种原料,并可通过调节料斗的速度,来实现原料用量的控制。

(2)在正式混合搅拌之前,必须进行级配试验,并在试验结果的基础上进行优化。在搅拌时,必须对原料的水分进行严格的控制,这直接关系到水泥混合材料的品质及性质,特别是生石灰的水分含量。如果比试验值高,就会在搅拌过程中产生大颗粒或凝结成团块状,从而影响出料。

(3)为了保证混合料拌和的质量,要考虑到以下几个方面:①要选择具有优良性能的搅和设备,要具有电子计量功能,要根据施工情况,来确定拌和设备的数量。②要对级配碎石的品质进行严格的控制,在搅拌之前,要对这些碎石进行多次的检测,直到它们的级配符合规定的标准。③在每一个工作日开始搅拌之前,都要进行过筛分试验,并对出现的问题进行有效的解决,并根据规定的频率进行检验。④要对含水量进行严格的控制,特别是在夏天高温的时候,在混合料的拌和、运输以及摊铺等过程中,会有水分的蒸发,所以要将含水量控制在比最佳含水量高1%~2%的范围内。

2.2.2 摊铺施工

二灰碎石拌和料的均匀性不仅对路面的工作性能有重要影响,而且也间接地影响路面的耐久性能。在这种情况下,必须对铺面工艺进行严格的控制,才能保证铺面质量的合格。摊铺二灰碎石混合料过程需要注意以下几点:

(1)在摊铺时,应注意控制摊铺机的运行速度,不要太快,以避免混合料被熨烫板牵引,在惯性的影响下,导致料层上下厚度不均匀。如果摊铺机开得太快,也很可能会将粗骨料分成两半,造成离析。当出现此现象时,要及时组织人员将路面两边的碎石铲掉,以免影响路面的均匀度。

(2)在铺路过程中,应注意路面的平整。由于二灰碎石基层的平整程度与道路的平整程度有着很大的关系,如果平整程度不好,将会影响到道路行驶的平整度,从而引起道路的安全隐患。在搅拌篓的生产能力与摊铺机的工作能力不相适应时,摊铺可能会出现停机待料的情形,在此状况下重新启动摊铺机时,纵平面上将会产生较小的波浪。鉴于此,在摊铺机工作的时候,不能随便改变速度,必须保持均匀的推进,并且尽量不让摊铺被打断,导致对平整度产生不利影响。

(3)在摊铺的时候,要把接缝处理好,纵缝的重叠宽度控制在5.0~10cm之间,同时在一个工作段摊铺完毕后,要留出50cm位置不压摊,且与下一个工作段一起进行碾压。当摊铺机运转时,应派人随车,对接头和缝部位的粗骨料进行清理,必要时进行松耙、平整操作,使整个宽度都达到一次压紧。在当日摊铺完成后,在横缝的两端预留出2.0m不压实,在第二天开始施工之前,将这一段的混合料耙松,与新料一起拌和、整平后,进行挤压平实即可[2]。

2.2.3 基层碾压原则

(1)在二灰碎石的碾压作业中,为了获得理想的压实效果,必须选用合适的压实机,其中优先选用的两种设备为振动压路机、光轮压轮机。选择压实设备之后,要对碾压过程进行合理的布置,不要过早地使用大型或重型压路机,因为这样会造成中、粗骨料的破碎,从而影响到基层的整体性能。碾压作业时,应按照“先轻后重、先慢后快、先静后动”的原则,确保基层的结构稳定性、密实度和平整度等达到规范的要求。

(2)采用分层碾压法进行二灰碎石路面碾压,每一层的压实厚度<20cm,否则会造成下层的拌和物不能完全压实,对路面的结构稳定造成不利的影响。在交通事故中,路基表面形成了一层松散的细骨料,为雨水的渗透创造了通道,并在行车荷载下引起了诸如“唧浆”等病害。采用强振碾压法,虽能达到对厚实路面进行压实的目的,但由于振捣过程中粗骨料的大量碎裂,导致了路面基层强度的下降。因此,在厚度高的路面的基础上,要遵循分层铺设,层层压实。

在高速公路的改扩建中,原有的路面都会有不同程度的缺陷,并且其平整度也不高,如果只是摊铺一层,尽管摊铺后的顶面比较平坦,但是在碾压后就会产生表面不平坦的情况。所以“分层铺设,层层压实”遵循的原则在碾压作业中很有必要。

(3)按照已有的施工经验,若将二灰碎石基层的碾压时间延后,可增加混合料中的碱液浓度,从而加速二灰的反应速率,增加基层的初期强度。在进行碾压的时候,要对粗骨料太集中的部位进行适当的碾压,之后再洒布细骨料,还可以将粗骨料集中的部位挖出,然后再进行摊铺,再进行多次碾压。

2.2.4 养护措施

养护措施对水泥稳定碎石基层的强度、品质有很大的影响作用,如果养护措施不当,将造成水泥稳定碎石基层的强度不足,从而对水泥稳定碎石路面的使用性能产生一定的影响。因此,务必要做好二灰碎石基层的养护工作。在此期间,养护一周左右较合适,可以采用洒水车洒水的方式,浇水量要适当,不能太多或太少,以保证基层表面湿润。在路基养护期间,应对道路进行交通管制,养护结束后,应当及时开通道路,以免影响正常的交通[3]。

2.3 技术管控方法

2.3.1 物料品质的管理

(1)石灰中含有的 CaO、 MgO对二灰碎石基层的强度有较大的影响,其含量越高,二灰碎石基层的强度也越高。这两种材料在搅拌过程中,会与其它材料产生化学作用,添加石灰可以改善路面的强度,但是会增加施工成本,这会降低路面的抗裂性,但不符合经济性施工原则。

所以,应选用活性和含量高的生石灰,但 CaO和 MgO的比例不得小于80%。石灰消解是拌和的一个关键步骤,要对其进行有效地控制,从实质上来说,消解是一个水化放热的化学反应,因此要对添加水量进行控制,防止消解后的石灰过干或过湿,石灰的含水量要<35%。在工程实际施工中,采用预先消减的方式,可达到工程施工要求。

(2)原本没有粘性的粉煤灰,加入了消灰剂后,就会形成一种新的化合物,即带有粘性的粉煤灰。掺加二灰碎石的粉煤灰,其有效掺量必须>70%,烧失重<20%。试验发现,粉煤灰的粒径与其强度相关,粒径愈小,其强度愈高。但如果粉煤灰的颗粒粒径过大,则会使其用水量大大增加,且易产生干燥收缩。因此,用于混合材料的粉煤灰的比表面积应该达到高于2500cm2/g。粉煤灰入厂后应妥善保管,可以采取遮盖的方法进行保护,以防止被风吹雨打。

(3)二灰碎石混合搅拌料时,大颗粒骨料起到了骨架效应,小颗粒骨料起到了填充孔洞、孔隙的作用,二灰碎石对孔洞的形成起到了很好的凝结和填充效果,所以必须对骨料的品质进行控制。可以着重研究骨料的压缩比、级配及含泥量,以保证所用骨料的品质达到标准。

2.3.2 搅拌质量的控制

(1)在搅拌混合料时,应严格控制石灰的含量,采用取样法,并定期检测,而且派专人到料仓的出口处进行排班巡查,保证出料正常运作。对检测过程中出现的问题,需要及时提出了相应的解决办法,每周至少进行3次灰量滴定法测试。

(2)二灰碎石基层收缩裂缝可分为温收缩和干收缩两种类型。结果表明,水份是影响混凝土温收缩的重要影响因素,在10℃附近时,混凝土收缩系数达到最大值的含水量。干缩指的是由于水分蒸发而造成的体积改变,所以在对混合料的含水量进行控制的时候,可以在拌和之前,将粉煤灰的含水量控制在不高于35%。除此之外,根据气候、运输距离等不可控因素,对加水量进行调节,在确保含水量适度的情况下,可以避免由于太干而导致混合料离析。

(3)在掺加二灰碎石的过程中,必须严格控制原料的投加量,使其级配符合规范要求。投料时,要进行筛选试验,以保证物料的质量符合设计,并要粉碎凝结成块或团状的粉煤灰,用石灰消化后,把其中粒径较大的大颗粒除去。在调整搅拌机门的开启时,要注意物料的颗粒尺寸,并且要保证马达在中、高转速范围内运转,以确保机器转速能稳定运行。

3 结语

公路二灰碎石基层的施工是一件比较复杂和系统性的工作,涉及到的环节很多,任何一个环节出了问题都会影响到基层的整体质量。为了防止这种现象的出现,必须在施工中把握好关键的施工技术,加强对其质量的监控,确保其强度满足规范的施工规定,从而保证路面的平整,保障人们的安全出行。