镁合金焊接凝固裂纹敏感性评价及晶间液相回填规律分析

2023-09-20刘坤李洁王浩简思捷

刘坤,李洁,王浩,简思捷

(江苏科技大学,镇江,212100)

0 序言

镁合金作为轻质结构材料,具有密度小、比强度高、减震性能好和储量丰富等优点,在减轻结构重量、降低油耗和碳排放等方面具有重要作用[1-3].随着先进焊接技术的发展,镁合金在航空航天、汽车、医疗器械和军事装备等领域的应用需求不断增长,镁合金的焊接冶金研究也日益受到研究学者的关注[4].镁合金熔化焊相对于固相焊具有成本低、应用范围广等优势,但镁合金凝固过程共晶温度较低(如Mg-Al 合金共晶温度约437 ℃,Mg-Zn 合金共晶温度约340 ℃),且凝固温度区间较大,导致了镁合金的熔化焊接时凝固裂纹问题突出,凝固裂纹已成为镁合金高质量焊接亟待解决的关键问题[5].

凝固裂纹一般位于焊缝金属中并具有沿晶开裂特征,凝固裂纹发生在熔池后方糊状区(固液两相区)的凝固末期,即fS接近于1(fS为固相分数),糊状区内部柱状树枝晶被液态金属隔开,是焊接过程中的一个薄弱区域[6].基于凝固末期晶界行为规律,Kou[7]提出了凝固裂纹的新理论模型及判据准则,在糊状区的中心线处,柱状晶基本沿着焊接方向生长,主要考虑了晶界行为的3 个方面:①拉应力作用下枝晶间的分离速率;②枝晶横向生长速率;③晶间的液相回填速率.其中①为致裂因素,而②和③为抗裂因素,当①的致裂作用大于②和③的抗裂作用之和时,也就产生了凝固裂纹.基于上述凝固裂纹理论模型和判据准则,Kou 建立了凝固裂纹敏感性预测途径,提出了在(fS)1/2接近于1 时(即凝固末期),│dT/d(fS)1/2│max可作为凝固裂纹敏感性指数,│dT/d(fS)1/2│max值越大,则凝固裂纹敏感性越高.

较多的学者指出在固相体积分数(fS)为0.98 时,才发生柱状晶横向之间的大量有效结合.Clyne 等人[8]也假设了当(fS)1/2超过0.995 时,柱状晶会发生大量的有效结合,也就难以形成凝固裂纹.因此,Kou 等人[9]提出以(fS)1/2=0.99 之前的│dT/d(fS)1/2│max作为凝固裂纹敏感性指数,该指数的有效性已在铝合金的焊接凝固裂纹研究中得到了验证[9-12],该指数也已用于铝合金焊丝的抗裂性计算预测并得到试验验证[13].

横向移动裂纹敏感性试验(transverse motion weldability,TMW)作为新型的凝固裂纹敏感性评估方法[14-15],与传统可调拘束裂纹敏感性试验方法(Varestraint)[16]相比,在测试中并不是给工件施加突然的弯曲载荷,而是形成上板与下板搭接形式,上板保持静止,下板垂直于焊接方向做横向移动,施加的载荷精确作用于糊状区(凝固裂纹萌生区域),并非作用于整个工件.下板横向移动主要有单速模式和双速模式,此方法已应用于铝合金、镁合金、不锈钢[17]等材料中的焊接凝固裂纹敏感性研究,并可用于焊材的抗裂性研究.

镁合金的凝固裂纹及其敏感性的研究已有较多报道[18-30],文中主要分析横向移动裂纹敏感性试验方法的双速模式用于评估镁合金焊接凝固裂纹敏感性的有效性,提出用临界横向移动速度来评估镁合金凝固裂纹敏感性,并与单速模式下的结果及基于│dT/d(fS)1/2│max为凝固裂纹敏感指数的计算预测结果进行对比验证,从晶间残余液相形态特征以及晶间液相回填通道的角度解释了镁合金凝固裂纹敏感性规律.

1 试验方法

试验选用ZK61,AZ31,AZ61 和AZ91 镁合金试板进行凝固裂纹敏感性试验,其化学成分见表1.上板尺寸为203 mm × 50.8 mm ×3.2 mm,下板尺寸为152.4 mm × 127 mm × 3.2 mm.在进行焊接试验前,将上、下板搭接处进行清理打磨,去除氧化膜.采用钨极氩弧焊进行焊接,对工艺参数进行优化后,在保证焊缝良好成形的条件下,选用的焊接参数如下:焊接电流115 A,极性为直流反接,焊接速度为1.69 mm/s,氩气流量为28 L/min,钨极直径为ϕ3.2 mm.

表1 镁合金化学成分(质量分数,%)Table 1 Chemical compositions of Mg alloys

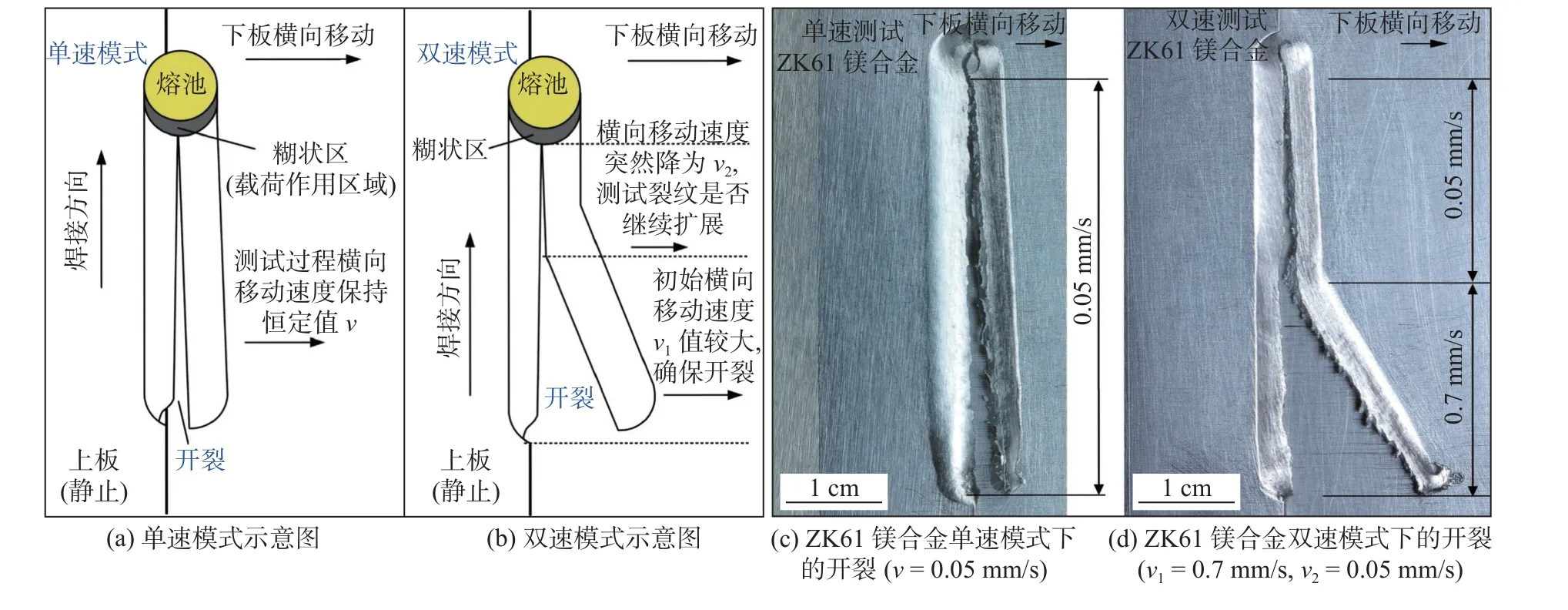

横向移动裂纹敏感性试验上下板以搭接形式进行焊接,上板保持静止,下板垂直于焊接方向进行移动,下板的移动分为单速模式和双速模式,如图1 所示.单速模式是指下板的横向移动速度保持不变,从裂纹萌生的角度来评估凝固裂纹敏感性;双速模式是从裂纹扩展的角度来评估凝固裂纹敏感性,首先下板以较大的速度v1进行横向移动,来保证开裂,然后将v1突然降为较低的速度v2来观察裂纹是否扩展.不论是单速模式还是双速模式,裂纹萌生及扩展过程中的横向移动载荷始终是作用于糊状区(凝固裂纹萌生区),高温液态熔池对于上、下两板的连接作用可忽略,起到有效连接作用的区域只有糊状区.

图1 横向移动裂纹敏感性试验Fig.1 Transverse motion weldability (TMW) test.(a) schematic diagram of one-speed test;(b) schematic diagram of two-speed test;(c) one-speed test of ZK61 Mg alloy (v=0.05 mm/s);(d) two-speed test of ZK61 Mg alloy (v1=0.7 mm/s,v2=0.05 mm/s)

论文重点关注双速模式下的镁合金凝固裂纹敏感性规律,双速模式中起始阶段的下板横向v1设定为0.7 mm/s,在焊枪行走18 s 时v1降为v2,通过每次试验调整v2找到镁合金凝固裂纹扩展的临界情况.

为验证双速模式下镁合金焊接凝固裂纹敏感性试验结果的可靠性,采用Pandat 软件对镁合金的凝固路径进行了计算,并以Kou 模型中的│dT/d(fS)1/2│max为敏感性指数,与双速模式下的试验结果进行对比分析.对凝固裂纹断口形貌进行了扫描电镜分析,并对凝固裂纹周围的显微组织及液相回填通道特征进行了分析.

2 试验结果及讨论

2.1 裂纹断口表面形貌

横向移动裂纹敏感性试验得到的ZK61 镁合金裂纹断口表面形貌如图2 所示,呈现出典型的柱状树枝晶形貌,证实了试验得到的裂纹为凝固裂纹,在柱状树枝晶的表面以及枝晶之间有明显的白色片层状组织,如图2b 所示,主要是由于凝固末期晶间多为共晶成分液相,树枝晶的横向生长并未形成可靠连接,在下板横向移动形成的拉应力作用下,在糊状区优先沿着凝固终了的晶界开裂,也就形成了典型的凝固裂纹断口表面柱状枝晶形貌及晶间共晶组织形态.

图2 镁合金凝固裂纹断口表面形貌Fig.2 Fracture surface of Mg alloys.(a) dendritic fracture surface;(b) α-Mg dendrites and liquid film

2.2 镁合金凝固裂纹敏感性

焊缝开裂形态及裂纹位置如图3 所示,焊缝开裂后呈现“人”字形.裂纹位于焊缝中心,也充分说明得到的凝固裂纹结果中没有液化裂纹的干扰.焊接热裂纹主要包括凝固裂纹、液化裂纹、多边化裂纹及高温失塑裂纹,在较多的热裂纹敏感性试验中,并没有将上述4 种裂纹区分来评估裂纹敏感性.传统可调拘束裂纹敏感性试验中得到的裂纹,既有凝固裂纹也有热影响区液化裂纹,在分析凝固裂纹敏感性时,往往会有液化裂纹的干扰.

图3 横向移动裂纹敏感性试验的裂纹长度归一化裂纹长度Fig.3 Normalized crack length after TMW test (ZK61 at two-speed test).(a) overview;(b) close-up view

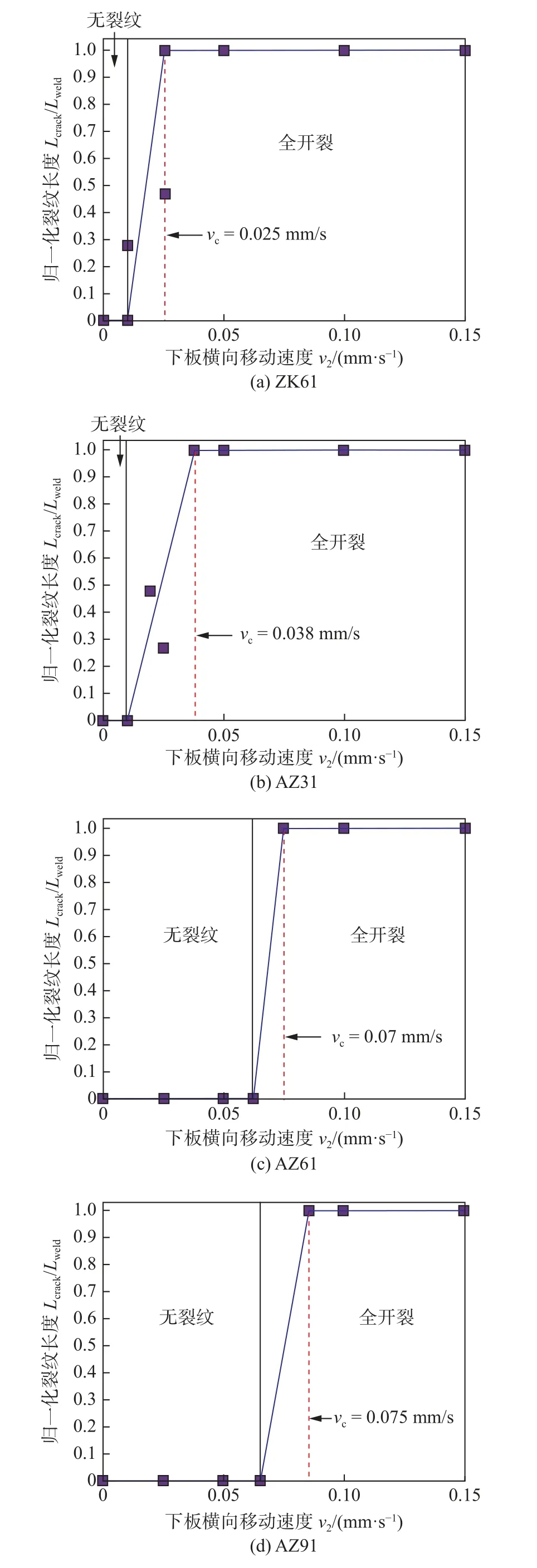

为表征不同横向移动速度下的镁合金开裂程度,避免焊缝长度对裂纹长度测量值的影响,对裂纹长度(Lcrack)进行了归一化处理如图3 所示,归一化裂纹长度为Lcrack/Lweld.双速模式下的试验结果如图4 所示,图中每个小方框均为镁合金试板焊接凝固裂纹的开裂结果,下板横向移动速度v2由0 mm/s 增大到0.15 mm/s,归一化裂纹长度由0~1 之间存在一个过渡区间,归一化裂纹长度为0 时表明无裂纹扩展,归一化裂纹长度为1 时表明焊缝全开裂.

图4 镁合金焊接凝固裂纹敏感性测试结果(双速模式)Fig.4 Two-speed testing results of Mg alloys.(a) ZK61;(b) AZ31;(c) AZ61;(d) AZ91

所测的4 种镁合金归一化裂纹长度的过渡区间 为(ZK61:0.01~ 0.025 mm/s,AZ31:0.01~0.038 mm/s,AZ61:0.063~ 0.07 mm/s,AZ91:0.063~0.075 mm/s.过渡区间的位置在一定程度上反映了合金的凝固裂纹敏感性,但考虑到过渡区间宽度的波动容易对结果造成干扰,故将过渡区间的上限值(临界横向移动速度vc)作为凝固裂纹敏感性指数,不同镁合金的vc不同,材料的vc越低,表明引发凝固裂纹开裂所需的横向移动速度越小,裂纹敏感性越高.

将图4 中4 种镁合金的临界横向移动速度vc进行分析,如图5 所示,随着vc的增大,凝固裂纹敏感性降低.将双速模式下的结果与单速模式结果以及计算预测结果进行对比,单速模式下凝固裂纹敏感性为ZK61 >AZ31 >AZ61 >AZ91(图5a),双速模式下凝固裂纹敏感性为ZK61 >AZ31 >AZ61 >AZ91(图5b),以Kou 模型中的(fS)1/2接近于1时的│dT/d(fS)1/2│max为敏感性指数进行预测(图5c),敏感性预测结果为ZK61 >AZ31 >AZ61 >AZ91(图5d).单速模式、双速模式以及预测结果得到的4 种镁合金的凝固裂纹敏感性趋势一致,上述结果充分说明了试验中双速模式用于评估镁合金凝固裂纹敏感性的有效性.

图5 基于临界横向移动速度镁合金裂纹敏感性与预测结果Fig.5 Ranking of solidification cracking susceptibility based on critical transverse motion speed consistent with predicted results.(a) one-speed test results;(b) two-speed test results;(c) T~(fs)1/2 curve;(d) predicted results

2.3 晶间液相回填规律

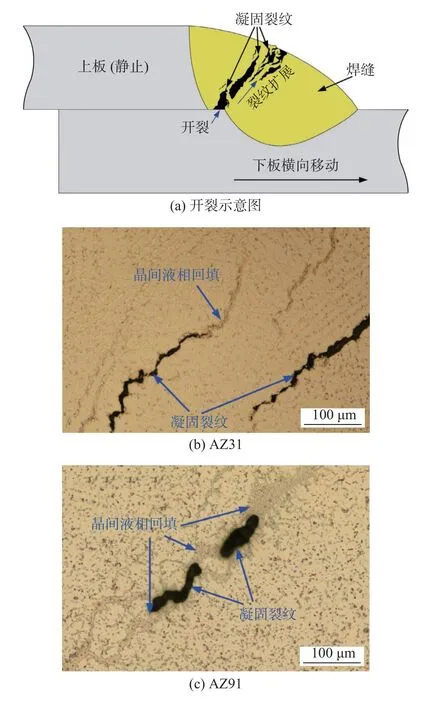

下板的横向移动对镁合金焊接过程中的糊状区产生拉伸应变载荷,根据Kou 模型,当拉伸应变载荷的致裂效果大于枝晶横向生长与液相回填二者的抗裂效果之和时,产生了凝固裂纹.镁合金焊缝横截面凝固裂纹特征及微观组织如图6 所示,镁合金焊缝横截面上凝固裂纹的开裂路径如图6a 所示,下板横向移动引起的横向拉伸载荷首先作用于上板、下板以及焊缝3 者的交界处,凝固裂纹在此开裂,不仅受到外界横向拉伸载荷作用,正在凝固的焊缝金属本身也受到凝固收缩和热收缩作用,产生收缩的趋势,凝固收缩主要是由于固态金属的密度大于液态金属,如镁的凝固收缩率为4.2%[31].随着下板的持续横向移动,凝固裂纹的扩展主要沿着晶界向焊缝表面进行,且与柱状晶的生长方向平行.凝固裂纹周围的显微组织特征如图6b,6c所示,在裂纹尖端及周边存在液相回填特征,主要为晶间共晶组织.相对于AZ91,AZ31 焊缝中柱状晶较为粗大且方向性较强,也导致了AZ31 镁合金具有较高的凝固裂纹敏感性.

图6 镁合金焊缝横截面凝固裂纹特征及微观组织Fig.6 Solidification cracking and microstructure on cross-section of Mg alloys weld.(a) schematic diagram of crack opening;(b) AZ31;(c) AZ91

为进一步分析凝固裂纹周围的液相回填规律特征,将4 种镁合金凝固裂纹周围的微观组织进行对比分析如图7 所示,ZK61 镁合金的晶间液相呈现非连续状(图7a),表明ZK61 镁合金在凝固末期晶间残余液相不足,难以起到液相回填和愈合裂纹的效果,增大了凝固裂纹敏感性.

图7 镁合金凝固裂纹的液相回填及晶间共晶组织Fig.7 Backfilled liquid and intergranular eutectic microstructure near solidification cracking.(a) ZK61;(b) AZ31;(c) AZ61;(d) AZ91

AZ 系列镁合金的晶间液相呈现连续状,但液相回填通道的宽度变化较为明显.4 种镁合金的液相回填通道宽度变化趋势为:ZK61 (1)以双速模式的横向移动裂纹敏感性试验,测得了4 种镁合金的临界横向移动速度分别为:vc(ZK61)=0.025 mm/s,vc(AZ31)=0.038 mm/s,vc(AZ61)=0.07 mm/s,vc(AZ91)=0.075 mm/s. (2)提出以临界横向移动速度vc为敏感性指数来评估4 种镁合金的凝固裂纹敏感性:ZK61 >AZ31 >AZ61 >AZ91,与单速模式试验结果及计算预测结果一致,验证了双速模式的横向移动裂纹敏感性试验用于评估镁合金凝固裂纹敏感性的有效性. (3)液相回填通道宽度由小到大为:ZK61 3 结论