环己醇精制系统节能措施的应用

2023-09-15申全胜李俊超于新功代士凯刘炳鑫

申全胜 , 李俊超 , 于新功 , 代士凯 , 刘炳鑫*

(1.河南首恒新材料有限公司 , 河南 许昌 461000 ; 2.河南平煤神马尼龙工程技术有限公司 , 河南 平顶山 467000)

我国环己醇产业伴随着己内酰胺的产业发展,近年来发展尤为迅速,产能及产量快速增长,市场竞争较大,如何降低环己醇的生产成本,提高产品综合竞争力,是环己醇生产企业首要面对的问题。本技术方案主要针对环己醇精制系统进行优化技改,通过回收环己醇精馏塔中环己醇蒸汽的富余热量用于其他产品的热来源,从而降低产品蒸汽消耗量大的问题。同时对环己醇精制系统中产生的废水进行了回收利用,降低了环保处理成本。本技术方案对环己醇生产企业的节能降耗具有重要意义。

1 环己醇精制系统工艺

水合反应后的物料由压差送至环己醇分离塔,使用蒸汽喷射泵抽负压至53.33 kPa进行蒸馏操作。蒸汽使用量1.2 t/h,含有低沸物的环己烯由塔顶抽出,通过冷凝器冷凝后进入环己醇分离塔回流罐的水层侧,在环己醇分离塔回流罐水层侧通过静置分离,由界面计控制界面30%~40%,水量约1.8 t/h,通过位差排至废水收集系统。物料溢流过内部的堰进入油层侧,大部分作为回流返回到环己醇分离塔,剩余部分送到200#工序。从环己烯分离塔中间段抽出精制后的环己烯送至水合反应器,作为水合反应器反应物料使用。从塔底抽出约70%浓度的环己醇,经泵送至环己醇精制塔进料第一/二蒸发器,除去水合触媒等固体物,气相状态供给环己醇精制塔。环己醇精制塔由蒸汽喷射泵控制压力77.06 kPa进行减压蒸馏,蒸汽使用量0.5 t/h。塔顶分离出低沸物经环己醇精制塔冷凝器冷凝后,进入环己醇精制塔回流罐,一部分作为回流返回环己醇精制塔,剩下部分送至环己醇分离塔。塔釜积聚的高沸物,经泵送往脱氢装置燃烧器使用。产品环己醇从环己醇精制塔中间段抽出,经环己醇出料冷凝器冷凝后,送至环己醇成品储罐。

2 存在问题

目前环己醇精制系统节能优化措施可以从以下几方面考虑:①环己醇精制塔第一/二蒸发器环己醇蒸汽约有45 t/h,温度为165 ℃,此处环己醇蒸汽量大,热量高,直接出料至环己醇精制塔。环己醇精制塔为控制塔顶各组分指标,采用回流操作,导致环己醇精制热负荷增加,造成能量白白浪费。②环己醇精制系统两台塔器原设计采用蒸汽喷射泵进行抽真空,不仅消耗蒸汽量大,而且由于外界公用工程中压蒸汽不稳定,易导致各塔压力波动,影响精馏分离提纯效果,大量轻组分在系统中循环,造成能源消耗较大。③环己醇分离塔回流罐分离水通过位差直接排至废水处理系统,外排水COD高,对废水处理系统冲击大。因此,基于以上影响因素,需要对环己醇精制系统进行优化,达到减少蒸汽使用量、分离水回收利用、降低环己醇生产单耗的目的。

3 节能措施实施方案

3.1 增加环己醇分离塔换热器,环己醇精制塔气相出料

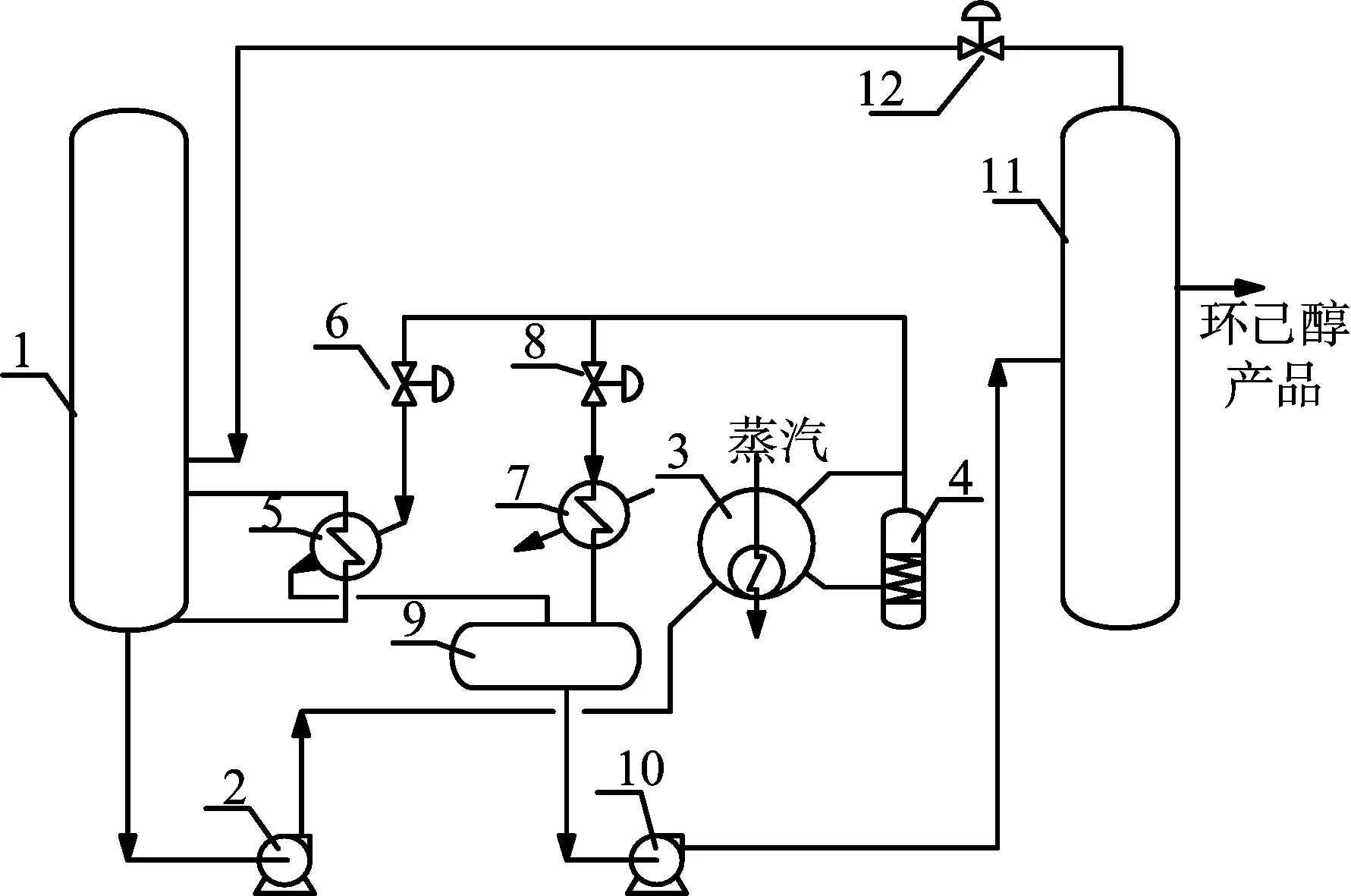

新增环己醇分离塔换热器、环己醇精制塔进料冷凝器各一台及相关附属设备。环己醇分离塔浓度约70%的釜液,经环己醇分离塔釜泵送至环己醇精制塔第一/二蒸发器,顶部出来的环己醇蒸气直接进入新增环己醇分离塔再沸器中进行换热,环己醇蒸气量通过调节阀控制流量,若环己醇蒸气量过多时,环己醇蒸气进入环己醇精制塔进料冷凝器中,用调节阀控制进入冷凝器中的环己醇蒸气,形成液相环己醇,液相环己醇存放在环己醇精制塔进料缓冲罐里,用进料泵供给环己醇精制塔进料。由于环己醇精制塔气相物料最终去向为环己醇分离塔,可通过调节阀控制塔顶压力稳定,塔顶气相直接出料至环己醇分离塔。这种操作,将环己醇精制塔第一/二蒸发器蒸发热量用于环己醇分离塔,避免了环己醇精制塔热负荷过高,操作不稳定,降低了环己醇分离塔运行负荷。同时,环己醇精制塔气相可直接出料至环己醇分离塔,从而降低环己醇精制塔蒸汽消耗,经核算,可节省蒸汽2.4 t/h。工艺过程见图1。

1.环己醇分离塔 2.环己醇分离塔釜泵 3.第一蒸发器 4.第二蒸发器 5.环己醇蒸气换热器 6.调节阀 7.环己醇精制塔进料冷凝器 8.调节阀 9.环己醇精制塔进料缓冲罐 10.进料泵 11.环己醇精制塔 12.调节阀

3.2 水环真空泵机组的应用

原设计两台塔器为蒸汽喷射泵抽真空,蒸汽消耗量1.7 t/h,蒸汽消耗大。同时,由于蒸汽频繁波动,导致蒸汽喷射泵做功异常,易导致塔压波动、组分分离差等问题。针对环己醇精制过程真空系统存在的问题,可以使用水环真空泵代替蒸汽喷射泵,同样能保证环己醇精制系统真空度要求。水环真空泵机组采用闭式循环,程序控制的自动运行方式,它具有运行工作可靠、结构紧凑、节能效果优良等特点。改造后,环己醇分离塔和环己醇精制塔共用一套真空系统,使用电能消耗代替蒸汽热能消耗,从源头上减少蒸汽消耗量,同时解决因蒸汽不稳定,导致塔压波动,影响分离效果的问题。

3.3 对环己醇分离塔回流罐分离水的回收

原设计将环己醇分离塔回流罐分离水直接排至废水处理系统,导致废水处理成本增加。由于该分离水为水合反应物料夹带,及部分饱和水分离而来,完全可回收至系统重复利用。通过实验证明,可在该分离水排放处增加两台屏蔽泵,扬程140 m,流量3.4 m3/h,将分离水经泵加压,由调节阀控制界面稳定后,回收至水合反应系统作为脱盐水再利用。环己醇分离塔回流罐分离水回收利用后,水合反应系统可节约脱盐水1.6 t/h。分离水的回收利用,不仅降低了环己醇装置废水汽提系统处理负荷,而且降低了环己醇装置的废水排放量。此分离水回收措施的实施,达到了节能降耗、环保的目标。

4 实施效果

4.1 经济效益

环己醇精制系统优化改造后,环己醇精制塔塔顶改气相出料,水环真空泵代替蒸汽喷射泵,可减少蒸汽用量约4.1 t/h,按装置年运行8 000 h计算,则两者每年可节约蒸汽32 800 t,蒸汽价格按180元/t计,全年蒸汽可节约费用590.4万元。技术改造水环真空泵为电能驱动,设计电机功率为37 kW·h,电价0.6元/(kW·h),全年电费19.2万元。

环己醇分离塔回流罐分离水可回收1.6 t/h,则每年可回收分离水12 800 t,分离水价格按照脱盐水价格17元/t计,全年可节约用水费用21.8万元。废水处理费用按照5元/t计,全年可节约费用6.4万元。分离水输送靠机泵输送,运行时消耗电量22 kW·h,全年电费11.4万元。经过技术改造,在环己醇精制系统运行过程中,全年共增加经济效益588万元,经济效益非常明显。

4.2 环境效益

环己醇精制系统优化调整后,节省了大量蒸汽,根据蒸汽折标系数(1 kg蒸汽=0.092 9 kg标煤),则每年可节约标煤约3 047 t,减少二氧化碳排放量约7 983 t,二氧化硫25.9 t,氮氧化物22.5 t。同时减少了废水的排放量,降低污水处理的成本,达到节能环保的目标。