PVC-C压力管道红外热成像检测技术研究

2023-09-05马中元陈焕荣

马中元,陈焕荣

(广东省特种设备检测研究院湛江检测院,广东 湛江 524022)

PVC-C(氯化聚氯乙烯)是当今世界颇为流行并且被广泛应用的一种高分子合成材料。作为PVC(聚氯乙烯)的改性产品,PVC-C是PVC氯化后的产物,其制品是目前公认的绿色环保产品,具有良好的黏结性、难燃性、耐化学腐蚀性、耐老化性、电绝缘性。

PVC-C制作的管道由于轻便、耐用、阻燃、安装简易及其优良的耐化学腐蚀性能,在石油化工领域得到广泛应用,大多用于输送酸、碱介质,并承载一定的压力,环境苛刻,一旦发生泄漏、爆裂事故,后果严重,损失巨大。目前,我国对于PVC-C管材的需求量在逐年增加,随之而来的安全问题尤为突出,因此,为确保PVC-C压力管道安全有效地运行,针对在役PVC-C压力管道的检验尤为重要。

1 PVC-C压力管道检验现状

PVC-C压力管道属于工业管道范畴,目前,对于工业管道的检验是按照《压力管道定期检验规则—工业管道》进行的,其方法规则更适用于金属管道检验,非金属管道在《定检规》中没有单独提及,由于非金属管道与金属管道组成及性能存在较大差异,金属管道中已较成熟的检测和质量评价方法并不适用非金属管道,受此限制,非金属管道的检验存在一定的难点。2018年6月,市场监管总局办公厅关于《压力管道定期检验规则—工业管道》(TSG D7005-2018)的实施意见及气瓶安全监察有关工作的通知(市监特〔2018〕26号文)中指出非金属工业管道的定期检验可以参照《压力管道定期检验规则-公用管道》(TSG D7004)中非金属管的相关检验要求实施。但公用管道定检规中关于非金属管道的检验内容主要是针对埋地聚乙烯燃气管道的检验,检验方法也是以宏观检验为主,并没有具体的针对性的探伤方法,存在一定的局限性。鉴于此,有必要来确立一种相应的针对性的无损检测方法用以指导PVC-C压力管道的检验。

红外热成像技术是一种重要的无损检测技术,它是利用红外辐射原理,测取目标物体表面的红外辐射能,并将其转换为表面的温度分布,通过直观形象的热像图呈现出来的一种可视技术[1]。通过分析温度场异常来确定管道缺陷信息。本文就是通过采用基于外部热激励方式的主动红外热成像检测技术对PVC-C管道胶接接头缺陷进行分析研究。

2 PVC-C压力管道连接结构特点

PVC-C压力管道的连接一般采用承插式粘接连接,其接头部位是承压管道相对薄弱的环节,胶接接头的外观结构形状如图1所示。

图1 PVC-C胶接接头示意图

管道在长期使用过程中,胶接接头处会发生脱胶、黏结缝隙等问题,造成管道发生泄漏。因此,在PVC-C压力管道检验过程中对其胶接接头处进行严格的质量检测显得尤为重要。

3 PVC-C压力管道红外热成像检测

3.1 热激励源的选用

对PVC-C压力管道检验我们采用主动式红外热成像检测技术。主动式红外检测需要外部激励使得被测物体产生或直接获得热量,使待测区域失去热平衡,在待测区域的内部温度场分布尚不均匀且处于导热过程时进行的红外检测方法。主动式红外热成像检测技术具有较好的稳定性。

通常主动式红外热成像无损检测主要分为热激励、红外热像仪和数据处理三个部分,这三个部分的实施效果都会影响最终的检测结果。红外热成像检测系统结构示意如图2所示。

图2 红外热成像检测系统

热激励是将外部能量输入被检物体,使得被检物体内部的热流动加剧,由于物体的异形结构会对热流造成干扰,引起了热流的分布不均匀,使缺陷处与周围正常区域产生温度差并反映到物体表面。被检物体的表面温差越大就越容易被红外热像仪识别,在温度场上的缺陷特征被检测识别出来的能力就越强。为此,根据被检对象的特点,如不同材料、形状和可能的缺陷形式等,可以采用不同的主动激励源[2]。目前常用的热激励方法有电磁激励、热空气激励、光激励、微波激励、超声波激励、激光激励等,针对在用PVC-C压力管道胶接接头可能产生缺陷的特点,本文主要采用热空气激励方式。

3.2 PVC-C管道胶接接头缺陷红外无损检测试验

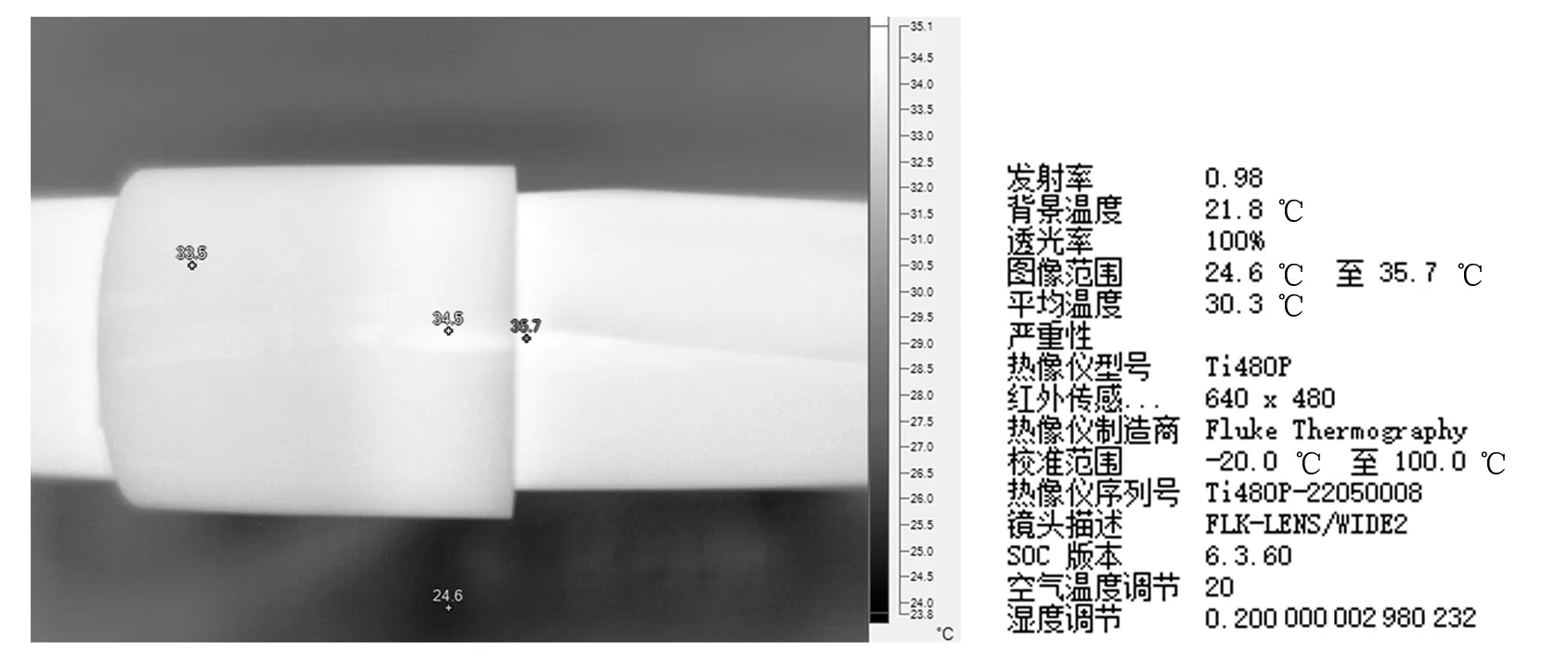

本试验选用福禄克(Fluke) Ti480 PRO型红外热像仪。表1是该热像仪的重要参数指标。

表1 Fluke Ti480 PRO参数指标

3.2.1 体积型缺陷

选取的人工试件为一段PVC-C管道(规格:DN50,外径63 mm,壁厚4.7 mm,PN16)及相应PVC-C管道的直通接头。在接头内表面加工深度为3 mm,直径分别为14,12,10,8,6,4 mm的圆孔来模拟管道体积型缺陷。接头内壁模拟缺陷展开平面图如图3所示。图4是带有缺陷的PVC-C管经热空气激励源加热100 s红外热像仪拍到的实验热像图。

图3 接头体积型缺陷展开图

图4 体积型缺陷PVC-C管道红外热像图

利用福禄克(Fluke)专门的SmartView红外热像图分析软件进行分析。全红外线温度场分布图中圆形黄亮区域为接头缺陷位置,缺陷处温度明显高于周围无缺陷处,显现出与无缺陷区域明显差别的高温区,温度色差明显清晰,在加热时间达到100 s时,试样表面温差对比度达到最大。对于深度相同而直径大小不同的缺陷,直径越大,PVC-C管道的表面温度越高。热能在向试件内部传播的过程中,由于缺陷处的导热系数低于PVC-C材料的导热系数,使热能在缺陷处积聚,在试件表面表现为该处温度偏高,其他无缺陷区域温度偏低,因此缺陷处与无缺陷处会产生温度差,两区域温差越大在热成像图片中区别越显著,颜色区别越明显,故红外热像图能将缺陷的位置与形状很直观地呈现出来。文献[3]针对几种常见热激励方式,系统地分析了带有缺陷的试件在施加不同热激励时红外检测表面的温度分布规律,发现在多个相邻边界面施加热激励时可获得较好的缺陷识别加热效果。

3.2.2 裂纹缺陷

用锯片在PVC-C管道直通接头内表面加工出长度为30 mm,深度分别为1,2,3 mm纵向裂纹,裂纹宽度1 mm。图5是模拟裂纹缺陷的CPV-C管道接头内壁展开图。图6是含裂纹缺陷的PVC-C管经热空气激励源加热60 s红外热像仪拍到的实验热像图。全红外线温度场分布图中PVC-C管道接头左侧上半部长条状黄亮区域为接头缺陷(裂纹)位置,该处温度明显高于其他区域(无缺陷处)温度。在同一时间点,裂纹宽度相同时,裂纹深度越深,说明温度开始传递的节点距离外表面的距离越近,传递热能所需的时间越短。因此,在达到最佳成像温度之前,随着时间的增加,温差也会加大,表现为缺陷区域表面温度也就越高,缺陷越深,越容易识别。

图5 接头裂纹缺陷展开图

图6 裂纹缺陷PVC-C管道红外热像图

3.2.3 分层缺陷

在PVC-C管道与接头之间(胶层)沿周向放置四分之一周长一定面积的聚四氟乙烯膜用以模拟分层与脱胶不连续缺陷。图7是含分层缺陷的PVC-C管经热空气激励源加热4分钟红外热像仪拍到的实验热像图。全红外线温度场分布图中接头右侧上半部白亮区域为接头缺陷位置(分层),该区域温度明显高于接头其他区域温度。PVC-C管道接头脱胶分层致使胶层产生空隙,加热过程中由于胶层空隙部位的导热性能等热学性质与胶接良好部位不同,使胶接接头表面显示出温度差异,相对于孔洞等体积型缺陷以及裂纹等缺陷,热能传递到接头表面的路程更长,热传导所需的时间也就相对较长。

图7 分层缺陷PVC-C管道红外热像图

3.3 试验结果分析

试验过程中红外热像仪很好地获取了试件加热与散热过程中热能传递产生的温度场变化的信息。但若热激励源加热温度不均匀,会对缺陷显现的结果造成干扰,文献[4]研究表明主成分分析法可以有效解决热激励导致的温度分布不均匀带来的噪声干扰,弥补锁相检测方法的不足,提升缺陷可检测深度。根据辐射定律可知任何物体辐射红外线的强度与其自身的温度高低有直接关系,温度越高,辐射能力就越强[5]。试件加热过程中,热能在试件内部传导会在试件表面呈现出温度场;然而当试件内部结构出现缺陷(裂纹、孔洞、分层等)时将会破坏其热传导过程,表征在物体表面就出现温度场差异。试件在加热过程中虽然整个试件整体温度会随着加热时间的增加而上升,但是要区分试件上的缺陷区域和非缺陷区域则是要比对两个区域的温差值(同一张热图像中温度最大值和温度最小值的差值),两区域温差越大在热成像图片中区别越显著,颜色区别越明显。加热到一定时间,温差增加趋势减缓,当达到一定时间时,温差基本不再变化。

4 结论

1)采用基于外部热激励方式的主动红外热成像检测技术对PVC-C管道胶接接头缺陷(体积型缺陷、裂纹、分层)进行分析研究。

2)从红外热成像试验结果可知,红外热成像检测技术可以很好地对PVC-C管道胶接接头内部缺陷进行检测和识别,可以应用于PVC-C管道无损检测和定量评价。

3)建立胶接接头温度分布与缺陷之间的关系,对于深度相同而直径大小不同的缺陷,直径越大,PVC-C管道的表面温度越高;裂纹宽度相同时,裂纹深度越深,热能传递到表面所需的时间越短,表现为缺陷区域表面温度也就越高,缺陷越深,越容易识别。