西安市城镇污水处理厂污泥干化焚烧工程实践分析

2023-08-31王攀

王 攀

(陕西省西咸新区开发建设管理委员会,陕西 西咸新区 712044)

实施污泥无害化处理,推进资源化利用,是深入打好污染防治攻坚战,实现减污降碳协同增效,建设美丽中国的重要举措。西安市主城区推荐焚烧+建材利用,辅以水泥窑协同处理+建材利用的污泥处置路线。污泥焚烧技术可破坏污泥中全部有机质,杀死一切病原体,并最大限度地减少污泥体积,迅速和较大程度地实现污泥减量化和无害化[1]。污泥焚烧本身就是直接利用污泥有机热值的方式,利用自身热值对自身进行处理,体现了能源的循环利用和可持续的发展理念,燃烧后放出的热量可以以尾气显热的形式被锅炉回收利用,在污泥的最终处置方法中占有比较大的优势[2]。

1 工程概况

为解决西安市污泥安全处置能力缺口而在城区东北方向建造的污泥处置项目,占地约为76 亩,处置能力为400 t/d(以含水率80%计,实际进泥含水率为60%~65%),采用污泥干化+焚烧工艺路线,工艺系统设置两条并行的处理线:两条干化处理线,单条处理能力120 t/d(含水率65%计);两条污泥焚烧处理线,单条处理规模40 tDS/d。

2 污泥特性

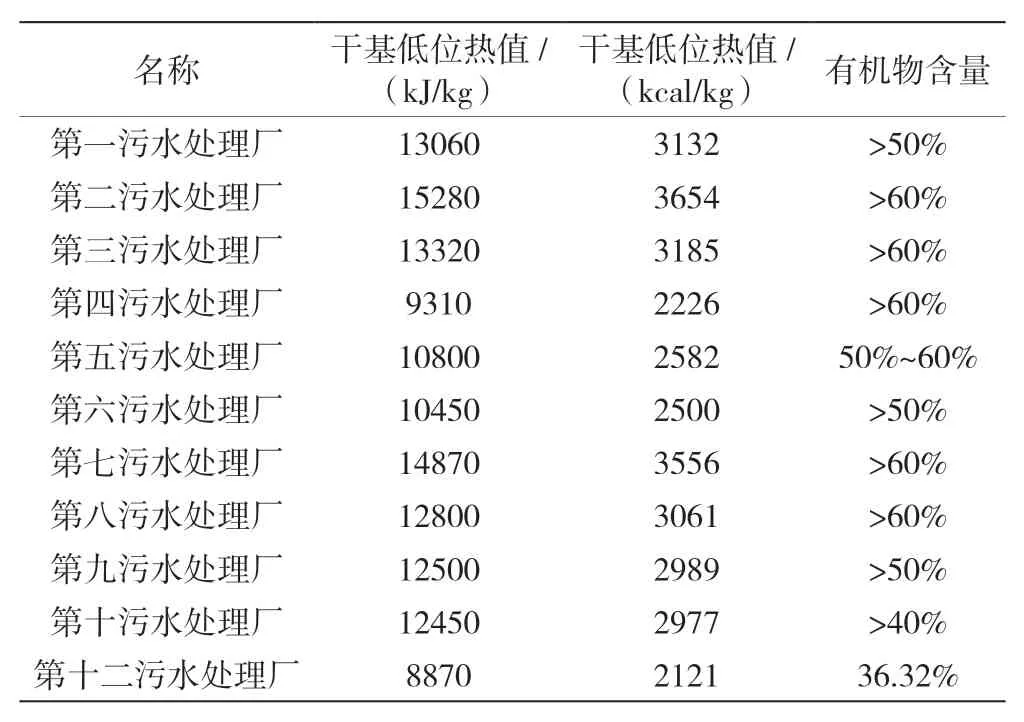

根据对西安市市域内十一座城市污水处理厂污泥组分数据分析结果:污泥有机质含量为56%~63%,且污泥矿物油含量较高,不宜直接填埋;另外污泥含砂量较高,在选用污泥处理设备时要重点考虑磨损带来的不利影响;污泥热值是焚烧处理重要的参数之一,调查范围内各厂污泥干基低位热值范围为2121 kcal/kgDS~3654 kcal/kgDS,加权平均后污泥平均干基低位热值为2859 kcal/kgDS,均满足单独焚烧用泥质标准热值。

表1 西安部分城市污水处理厂泥质数据表

3 工艺设计

3.1 工艺路线选择

本污泥处置工程总体方案采用热干化+焚烧方案,按处理单元各自特征将总体工艺流程分解为以下几个子系统:湿污泥接收系统、污泥干化系统、污泥焚烧系统、烟气净化系统、除臭系统及其他配套系统,工艺流程图见图1。

图1 工艺流程图

进场湿污泥由运泥车运至本项目,经地磅站计量后卸料进入负压封闭的储泥坑。本处理工程每天可处理含水率80%的湿污泥400 t,经圆盘式干化机干燥后含水率可降为20%~40%,污泥重量减少了约65%,提高了单位重量污泥的热值。干燥后的污泥被输送至鼓泡式流化床焚烧炉,在鼓入空气的作用下使物料处于流化状态,流化速度为0.6 m/s~2 m/s,在最低焚烧温度为850℃的工况下,停留时间不少于2 s。由床下点火燃烧器和床上助燃器的共同作用下,完成污泥焚烧。焚烧过程及烟气经余热回收系统产生的蒸汽被输送至干化机,以污泥焚烧产生的热量作为污泥干化的热源,满足湿污泥干燥所需蒸汽耗量,形成焚烧系统和干化系统的热力循环系统。污泥干化焚烧过程产生的臭气、烟气、固废、废水等污染物经烟气净化系统、除臭系统及其他配套系统处理后达标排放或综合利用。

3.2 工艺系统介绍

3.2.1 湿污泥接收系统

湿污泥接收间设计为双道快速密封门,待污泥车进入卸料间后,对外的大门关闭,卸料的内门开启,进行卸料。储料坑为一个封闭且负压的水泥大坑,总容积1000 m3,不小于4 天的污泥储量。

3.2.2 污泥干化系统

本项目选用圆盘式干化机属间接加热方式的干化设备,饱和蒸汽通入转子中轴和盘片,处于定子转子之间的湿污泥在转子上推进片的作用下从干化机的一端缓慢推进到另一端的过程中完成热干化。可将含水率60%~65%的原生污泥烘干至含水率不大于40%的半干污泥,作为燃料供污泥焚烧锅炉燃烧使用。其主要技术参数包括:公称传热面积426.6 m2;额定出口污泥量66.7 t/d(按40%含水率计);蒸汽进口温度175℃;冷凝水出口温度170℃;干化机本体蒸汽容积6.7 m3;干化机本体污泥容积26 m3。

圆盘式干化机具有以下优点:①出泥含水率可在20%~40%范围内灵活调节;②工艺流程较简单,附属设备数量较少,所需建设用地较小;③出泥颗粒度较好,有利于后续污泥的输送;④进泥含水率变化对设备的影响较小,对进泥含水率波动适应性较好。

3.2.3 污泥焚烧系统

污泥焚烧过程可以破坏全部有机质,杀死一切病原体,可最大限度地实现污泥无害化和减量化[3]。污泥的燃烧失重过程分为4 个阶段:50℃~150℃左右为水分析出阶段;150℃~400℃左右为挥发分析出阶段;400℃~530℃左右为挥发分燃尽阶段;530℃~670℃左右为固定碳燃尽阶段[4]。

污泥焚烧工艺的重点是如何回收利用热量,减少辅助燃料的添加量,降低运行成本,强化烟气净化处理,保证达标排放。污泥是均质物料,适合于采用焚烧效率较高的流化床焚烧炉。流化床床温控制在850℃~900℃之间,污泥呈颗粒状在流化床内燃烧,其所占床料重量比很小。污泥进入流化床内即被大量处于流化状态的高温惰性床料冲散,因此,污泥在流化床内焚烧时不会发生粘结[5]。

本工程选用低流化速度的流化床焚烧炉,即鼓泡流化床焚烧炉,其流化速度多在0.6 m/s~2 m/s 之间,因污泥含砂量较高,在相对较低的流化速度下可减少焚烧室内烟气对传热面的磨损程度,能耗也较低。炉本体由流化床密相区、过渡段和稀相区构成,采用石英砂/惰性物料作为床料,设计高度控制在0.6 m~1.5 m 之间,以保证炉内停留时间满足污泥充分燃烧及床料和流化介质在密相区内充分接触并稳定流化。其主要技术参数包括, 最低焚烧温度≥850℃;该温度下的最小停留时间≥2 s;焚烧炉设计额定处理量:(入炉)136.7 t/d(含水率40%);入炉污泥量波动范围:70%~110%设计工况;饱和蒸汽出口温度175℃;饱和蒸汽产量4.74 t/h;饱和蒸汽压力0.8 MPa。

3.2.4 烟气净化系统

烟气中主要污染物有:颗粒物、氮氧化物、二氧化硫、一氧化碳和重金属等。经余热回收系统进行热能回收利用后的烟气经以下处理工艺达到排放标准后排放,净化流程为:炉内脱硝+静电除尘+干法脱硫+布袋除尘+湿法脱硫+烟气再热+烟囱。烟气处理系统与焚烧系统配套,本工程共设置2 条烟气净化处理生产线,每条最大烟气处理量为25000 Nm3/h,处理达标后经2 根D=800 mm,H=60 m 的烟囱排放,排放标准中执行《生活垃圾焚烧污染控制标准》(GB 18485-2014)中相应标准。

3.2.5 除臭系统

臭气的处理分两部分:湿污泥输送、湿污泥料仓及污水处理站等低浓度臭气产生区域采用生物除臭系统处理,经水洗+生物过滤除臭设备处理后达标排放;干化车间及干污泥输送装置等高浓度臭气转送至焚烧炉进行焚烧除臭,当焚烧炉故障或检修情况下,利用化学除臭系统处理高浓度臭气。臭气排放厂界标准按《环境空气质量标准》(GB 3095-2012)二类区,执行《恶臭污染物排放标准》(GB 14554-93)的二级标准。

4 实施效果分析

以焚烧为核心的污泥处理方法是目前污泥处置最彻底、最快捷的方法,它能使有机物全部碳化,并能最大限度地减少污泥体积。本工程污泥经焚烧后主要固体产物有两种:灰和渣,其中渣量约为36.69 t/d,属一般固废,可为建材所利用;灰量3.74 t/d,属危险性固体废物,经鳌合固化系统处理后,固体总量约5.9 t/d。烟气和臭气均被集中收集并得到有效处理后达标排放。污泥处理工艺各个阶段产生的生产废水及厂区运维人员的生活污水被收集暂存在容积为1000 m3的污水暂存池内,后期接入临近正在实施的污水处理厂处理后达到再生水标准后用于厂区内道路浇撒、绿化灌溉、池体冲洗等。

污泥经本工程处理后可实现100%的稳定化、无害化,约90%的减量化,0.935%的资源化利用。

5 经营分析

年运行成本主要包括水电费、药剂费、燃气费、危废外运及处置费用、职工工资及福利费、维修费和固定资产折旧等费用。单位生产成本为442.00 元/t 湿泥,单位经营成本242.09 元/t 湿泥(以含水率80%污泥计)。对比全国其他区域类似工艺单位经营成本,本工程节约成本约14%~48%,主要原因如下:①工艺设计阶段不断对设计方案进行优化,设备选型注重降本增效;②厂区所产污水直接排入统一运维单位的污水处理厂;③利用焚烧锅炉产生的蒸汽保证厂区生活区供暖。

本工程运营过程中造成经营成本波动最大的影响因素是污泥热值。天然气助燃设备的开启程度直接取决于污泥热值是否能够维持燃烧过程,所以热值的波动直接影响经营成本。

6 结论

污泥独立干化焚烧工艺在城市污泥的处理处置方面具有现实可行性和良好的发展前景,能够实现100%的稳定化、无害化,最大程度的减量化以及部分资源化。通过工艺设计优化和设备选型,余热利用可实现经营成本较之全国其他区域略低,如考虑余热发电将进一步增加经营成本的竞争力。