定向钻杆接头螺纹胀扣失效分析

2023-08-29梅安平

梅安平

1中煤科工集团重庆研究院有限公司 重庆 400039

2瓦斯灾害监控与应急技术国家重点实验室 重庆 400037

我国煤矿井下定向钻进技术已经广泛用于煤层瓦斯抽采、探放水和地质勘探等钻孔施工。定向钻孔由于距离长,孔内情况复杂,使得定向钻杆断钻事故经常发生[1-2]。在钻孔过程中,为了将所施加的转矩传递给孔底的钻头,大量的钻杆由接头螺纹连接在一起形成钻柱,当钻柱承受大转矩时,定向钻杆内螺纹止口处出现胀扣现象[3],引起钻杆螺纹连接副应力集中,导致钻杆螺纹断裂并脱落,发生掉钻事故。由于定向钻具价值高,且丢失的钻柱中也包含无磁钻具、孔底马达等高价值钻具,发生一次掉钻事故经济损失巨大。定向钻杆胀扣导致的钻杆报废和断钻事故[4],也大大延长了施工时间。因此,有必要分析钻杆胀扣的失效原因。

近年来,学者们采用试验法和有限元仿真方法对钻杆钻具接头进行了大量的研究。试验法主要用于测量钻杆的疲劳寿命,如 Miscow 等人[5]使用共振试验台分析了钻杆接头的疲劳寿命;Bertini 等人[6]对钻杆 2 种类型的共振,采用了平面弯曲和旋转弯曲钻机,测试钻杆的疲劳寿命;Wittenberghe 等人[7]通过弯曲试验,确定了钻杆螺纹中的裂纹扩展,研究了弯曲裂纹的形成过程和对钻杆寿命的影响;于良健等人[8]通过循环应力加载,测定了 S135 钻杆的扭转疲劳寿命,并对断口电镜扫描,研究表明裂纹扩展区域与应力有关。有限元仿真方法近年来被很多学者用来研究钻杆受力情况,张幼振等人[9]采用三维有限元模型分析钻杆接头螺纹在各种载荷下的接触应力分布,并对螺纹接头提出相应的改进方案;赵建国等人[10]根据实际钻杆姿态和加载开展有限元分析,确定了造斜孔与保直孔端内、外接头最大应力区域;董亮亮等人[11]采用有限元方法研究钻杆弯曲应力分布规律,确定应力集中位置,提出了高抗弯钻杆结构;钱程远等人[12]通过有限元方法研究了钻杆接头螺纹各个齿的应力分布,并提出了改善方法。

综合国内外研究现状可以看出,试验法主要用于动态测量钻杆的疲劳寿命,有限元法主要用于钻杆接头的应力计算。现有的研究主要关注钻杆接头螺纹的应力分布和疲劳寿命,在钻杆螺纹胀扣方面的研究还没有相关文献报道,对钻杆接头螺纹的力学分析仍不完善,致使钻杆接头螺纹的研发存在一定的问题,对钻杆接头螺纹的研究有欠妥之处。研究钻杆胀扣失效,对现场合理使用钻杆接头螺纹具有较强的指导作用。

为了确定胀扣原因,笔者进行了钻杆接头螺纹胀扣试验,分析转矩和接头螺纹变形的关系,建立了三维钻杆螺纹有限元模型,探讨转矩对钻杆螺纹的应力分布影响,提出了一些适当的改进建议。

1 钻杆扭转受力分析

钻杆螺纹接头的轴向受力主要来自扭转和钻机推进,钻杆扭转螺纹的轴向分力最大,钻杆接头螺纹受力分析如图1 所示。

图1 钻杆螺纹受力分析Fig.1 Force analysis of drill pipe thread

当钻杆受到转矩T时,各个螺纹齿和台阶均有轴向分力。外螺纹和内螺纹上为一对平衡力,大小相同,方向相反。外螺纹接头台阶面未接触时,接头螺纹受力,螺纹接触力和螺纹摩擦阻力平衡,

式中:Fi为第i齿的螺纹接触力;n为啮合的齿数;Fm为螺纹摩擦阻力;α为牙型角;θ为螺纹锥度。

外螺纹接头与内螺纹接头的台阶面接触时,台阶面产生接触应力,因此式 (1) 变为

式中:Fz为外螺纹接头小端止口应力;Ft为外螺纹接头大端止口应力。

由图1 所示的力学分析可知,止口段在 2 个台阶接触后受到力矩,力矩会导致止口弯曲,当弯曲度超过止口弹性变形上限时,止口产生塑性变形即胀扣。

2 定向钻杆有限元模型

2.1 钻杆接头螺纹有限元计算理论模型

钻杆接头使用时,处于材料弹性变形阶段,在弹性变形过程中,局部区域存在塑性变形,钻杆的失效主要原因是塑性变形。在弹性阶段,x、y和z方向的应变为分别εx、εy和εz,正应力分量与正应变分量之间的关系为

式中:E为材料的弹性模量;σ为正应力;v为材料的泊松比。

在线弹性纯剪切应力状态下,剪应力τ分量与剪正应变γ分量之间的关系为

即在三维应力应变状态下,弹性应力应变存在如下关系

钻杆接头在弹塑性分析中,首先需要判断材料处于弹性状态还是已经处于塑性状态,这需要根据屈服准则进行判断。在单向受力中,屈服条件很好确定,当材料应力超过屈服强度则可判断材料进入塑性变形。钻杆接头螺纹的应力较为复杂,在复杂应力状态下,某一点应力状态由 6 个应力分量确定,因此需要采用应力空间的概念,它是以应力分量作为坐标的空间,在这个空间中每一点都代表应力状态。在应力空间中将各个屈服应力点连接起来,就形成了一个曲面,这个曲面就是区分弹性变形和塑性变形的屈服面,描述这个屈服面的数学表达式称为屈服函数。屈服函数是该点 6 个独立应力分量的函数

目前主要有 2 个准则比较符合金属材料的特性,Tresca 屈服准则和 Mises 屈服准则。在此选用 Mises 屈服准则判断钻杆接头应力,材料损伤模型采用Johnson-Cook 失效模型判断。

2.2 定向钻杆材料参数和网格划分

接头材料为 42CrMo,弹性模量为 208 GPa,屈服强度为 851 MPa,拉伸强度为 1 020 MPa,泊松比为 0.28,建立各向同性线性弹塑性材料模型。该模型使用 10 节点修改的二次四面体 (C3D10) 进行网格划分,在螺纹处进行网格细化处理,有限元仿真模型如图2 所示。

图2 钻杆有限元模型Fig.2 Finite element model of drill pipe

2.3 仿真过程

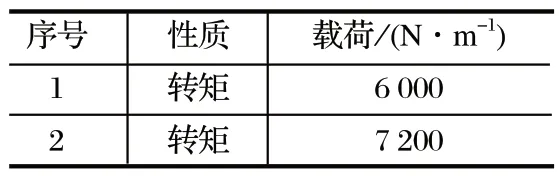

有限元初始状态为螺纹正确啮合,边界条件为平滑加载到模型。由于接触表面存在较大的变形,采用表面-表面接触方法对螺纹两侧啮合之间的接触进行建模,接触面采用库仑摩擦,摩擦因数为 0.15。由于接触现象的非线性性质,采用显式方法来求解该模型,在钻杆 2 个端面建立参考点,并且将端面耦合到参考点。对参考点施加载荷进行仿真分析,共进行了 2 次,施加的载荷如表1 所列。

表1 加载载荷Tab.1 Loading loads

3 有限元结果分析与讨论

钻杆接头应力分布云图如图3 所示,由图3 可知,外螺纹接头应力主要集中于止口螺纹前段和台阶面,台阶面较大的应力有助于密封,所有应力均小于屈服强度;内螺纹接头应力集中于止口螺纹前段,应力集中区域的应力值为 585~732 MPa,小于 42CrMo 的屈服强度 851 MPa。由于此类型钻杆现场使用时,钻机最大转矩小于 7 200 N·m,只承受转矩的情况下,钻杆接头不会产生胀扣失效。有限元仿真结果的应力集中区域与实际使用过程中的胀扣位置一致 (见图4),这也验证了有限元仿真结果的正确性。

图3 钻杆应力分布云图Fig.3 Contour of drill pipe stress distribution

图4 钻杆胀扣部位Fig.4 Expansion part of drill pipe

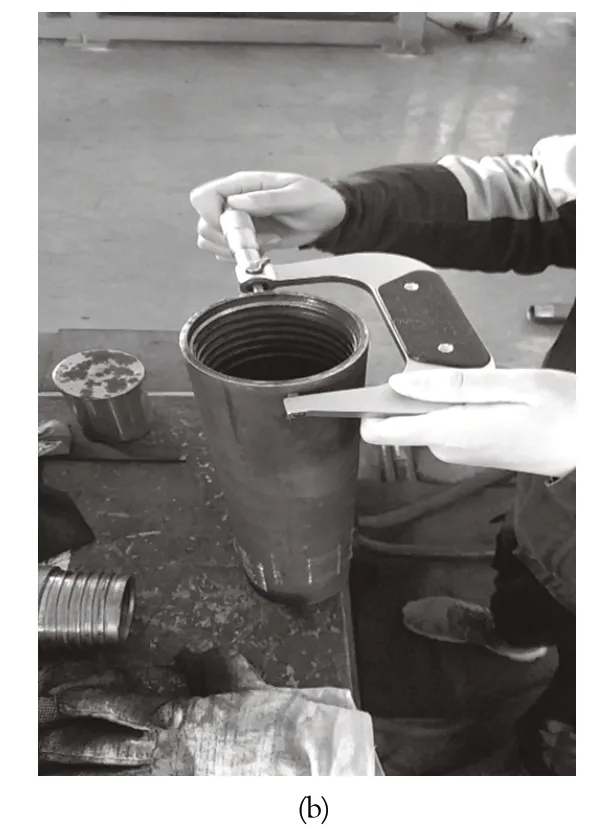

4 钻杆胀扣试验

随机选择 1 根钻杆,截取接头段,用转矩试验机加载接头副,检测内螺纹止口外径的尺寸变化,如图5 所示。试验进行了 2 次,试验数据如表2 所列。钻杆内螺纹接头止口外径的初始尺寸为 89.37 mm,钻杆加载 12 000 N·m 的转矩时,内螺纹接头止口外径增大了 0.28 mm,卸载后,内螺纹接头外径发生 0.08 mm 的回弹,内螺纹接头产生 0.20 mm 的塑性变形。加载转矩造成钻杆内螺纹接头止口处产生较小的塑性变形。在现场使用中,钻机提供的最大转矩为 7 200 N·m,远低于试验加载的 12 000 N·m 转矩。因此,钻杆在实际使用中发生胀扣的情况,是转矩和弯矩同时作用于钻杆导致的。试验结果与仿真结果一致,这表明笔者所建立的仿真模型是正确的。

表2 钻杆抗扭试验Tab.2 Anti-torsional test of drill pipe

图5 钻杆转矩试验Fig.5 Torque test of drill pipe

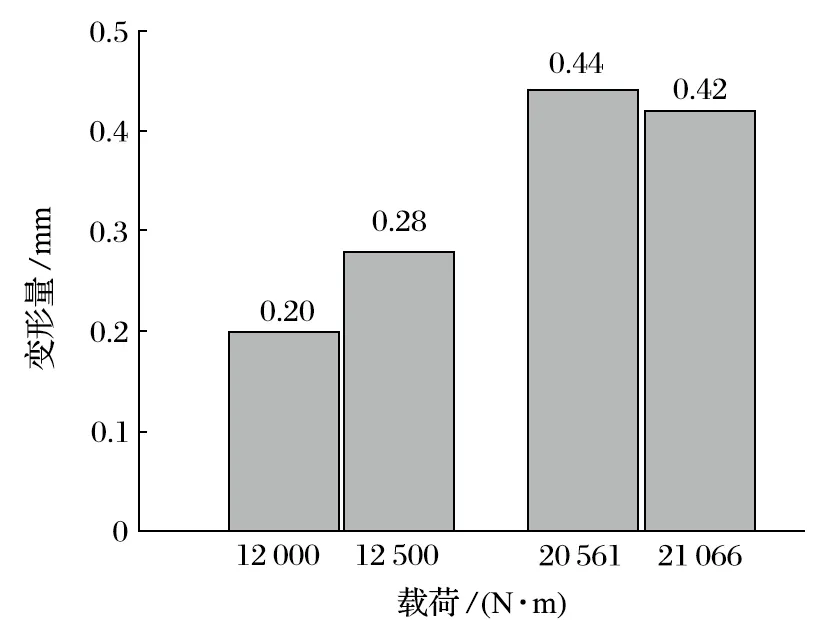

钻杆转矩破坏试验载荷情况如表3 所列。转矩加载到超过 20 000 N·m 时,内螺纹止口已明显胀扣,卸载后钻杆的变形量分别为 0.42 和 0.44 mm。继续增大转矩会导致螺纹脱落,因此钻杆连接的极限变形量约为 0.44 mm。钻杆卸载后的变形回弹量约为 0.30 mm,因此,钻杆的最大回弹量约为 0.30 mm。

表3 钻杆转矩破坏试验Tab.3 Destructive test of drill pipe torque

钻杆变形柱状图如图6 所示,在转矩为 12 000~12 500 N·m 区间,变形量为 0.08 mm;在转矩为 20 561~21 066 N·m 区间,变形量为 0.02 mm。这主要是由于当转矩为 12 000 N·m 时,钻杆处于塑性变形初期阶段,该阶段对转矩较为敏感;当转矩超过 20 000 N·m 后,钻杆已经完全变形,该阶段转矩增加对变形量影响不明显。钻杆回弹量柱状图如图7 所示,回弹量与变形量有相同的规律。在转矩为 0~12 000 N·m 区间,回弹量为 0.08 mm;在转矩为 12 000~12 500 N·m 区间,回弹量为 0.13 mm。当转矩超过 12 000 N·m 后,钻杆已经进入塑性变形;而当转矩超过 20 000 N·m 后,再增加 500 N·m,钻杆的回弹量变化也很小,该阶段钻杆以塑性变形为主。上述研究表明,钻杆在使用过程中径向变形量应小于 0.08 mm。

图6 钻杆变形量Fig.6 Deformation of drill pipe

图7 钻杆回弹量Fig.7 Rebound amount of drill pipe

5 结论

建立了定向钻杆接头的三维有限元模型,分析了转矩对接头应力分布的影响,对定向钻杆接头进行了胀扣试验。分析了转矩和内螺纹变形之间的关系,仿真结果和试验数据之间的一致性非常好,由此得出以下结论。

(1) 定向钻杆接头内螺纹设计强度满足单纯扭转钻孔要求,但是在弯矩和转矩的共同作用下有发生胀扣的风险,因此在施工多分支大曲率定向孔时,需强化内螺纹止口段的强度。

(2) 在大转矩施工过程中,定向钻杆内螺纹止口段是危险区域,因此需要经常检查内螺纹止口段的变形量,当变形大于 0.08 mm 时,需要卸载后再次检查钻杆内螺纹的变形量。