煤矿超长斜井敞开式全断面掘进机施工可行性分析

2023-08-29汪青仓刘全辉宋朝阳任怀伟

汪青仓 ,刘全辉 ,宋朝阳 ,李 强 ,任怀伟

(1.陕西延长石油榆林可可盖煤业有限公司, 陕西 榆林 719000;2.北京中煤矿山工程有限公司, 北京 100013;3.中煤科工开采研究院有限公司, 北京 100013)

0 引 言

矿井开拓是煤矿开采的首要任务,矿井建设是保障矿井安全生产和煤炭资源供给的关键技术[1]。随着煤矿智能化建设要求和发展趋势,矿井智能化建设是煤矿智能化建设蓝图必不可缺的重要环节[2],对矿井智能化安全开采、保障产能和企业高质量发展具有重要意义。

矿井建设需要根据矿井煤炭资源储量、地面地形条件、煤炭资源赋存的地质条件和矿井产能等,并考虑矿井建设工艺、关键技术、核心装备、建设周期、经济效益、安全高效、绿色健康等方面因素,确定合理可行的矿井开拓方案[3],主要包括井筒深度、直径、倾角、用途、掘进技术装备、围岩支护方法与技术、井内提运技术与装备选型等。随着我国煤炭资源开发重心向西部转移,内蒙古、陕西、宁夏、新疆等省份的大型煤矿地层以白垩系、侏罗系地层为主,在过去十几年的发展过程中,已经实践了采用主副风井全立井开拓、主斜副立+风井立井开拓、主副斜井+风井立井的开拓方式。近年来,随着矿井建设技术装备水平的提高,以及大型开采、掘进、运输等技术装备的快速发展,西部中深部煤炭资源开采的矿井采用缓坡斜井作为主运通道的开拓方式得到广泛应用。缓坡斜井开拓可实现矿井主运连续化,辅助运输不换装一次到位的无轨胶轮化,大型采−掘−运装备无需地面拆解和井下大硐室中组装的复杂工序,可采用无轨胶轮车直接下井[4],有助于提高西部矿井中深部煤炭资源的高效生产。我国西部煤矿斜井开拓主要采用钻爆法施工,因地层涌水量大、围岩稳定性差等问题,施工过程中富水地层涌水防治和软弱围岩稳定控制带来很大挑战;尽管采用斜井冻结特殊凿井方法在一定程度上解决了地层涌水难题[5-6],但因斜井冻结施工难度大、投资高、工期长等问题,目前斜井冻结凿井技术依然进展缓慢。随着机械破岩凿井技术装备的发展,部分矿井尝试了采用综掘机或悬臂掘进机施工斜井[7],但因地层岩石强度高,掘进效率低,后又改为采用钻爆法施工;采用全断面掘进机施工缓坡斜井方面,仅神东补连塔煤矿完成了5.5°连续下坡,开挖直径7.62 m,长度2 745 m 的斜井工程[8]。因此,适用西部煤矿复杂地质条件的长距离斜井建设技术和装备还需进行深入研究和探索。

可可盖煤矿位于陕北榆横矿区北部,矿区面积约176.68 km2,设计可采资源/储量1 196.12 Mt,矿井设计生产能力10.0 Mt/a,服务年限85.4 a。可可盖煤矿作为陕西延长石油矿业公司在“十四五”期间重点项目,是到2025 年矿业公司煤炭整体产能达到6 050.0 Mt/a,形成千万吨智能化煤矿集群的关键布局。因此,探索可可盖煤矿经济合理的矿井开拓模式,分析复杂地质条件井筒机械化与智能化建设技术和装备可行性,将为矿井安全建设、高效生产和企业高质量发展提供支撑,并为其他同类型矿井开拓方案的确定提供借鉴。

1 可可盖煤矿矿井开拓方案对比分析

1.1 矿井开拓方式的影响因素分析

根据煤炭成因模式、资源聚集与赋存规律、地质与水文地质条件等,现阶段地下煤炭资源开发依然主要采用井工开采的方式[9-10]。矿井开拓方式主要是指服务于地下煤炭资源开采,在地层内开凿的井筒、巷道和硐室等工程的总体布置方式。根据煤炭资源赋存条件、地质条件、经济条件、地理环境等因素,可分为立井开拓、斜井开拓、平硐开拓、综合开拓等方式。矿井开拓方式是煤炭井工开采的首要任务,一方面将直接影响建井技术装备和工艺的研发与选择,以及建井周期、工程总量、投资成本等;另一方面将影响矿井生产时采运、通风、排水、通信、供电等各系统长期安全稳定和高效运行。

矿井开拓又以井筒为主,井筒工程量一般不超过井巷工程总量的10%,但由于井筒穿越地层的复杂性、井筒结构的特殊性、建井工法的适应性等问题,建井过程中对突水、突泥和围岩失稳等工程风险的防治,导致建井工期约占井巷施工总工期的50%。因此,矿井开拓方式设计和矿井建设技术研究,必然要综合分析区域自然环境、矿区地形地貌、地面运输条件等外部条件,以及井田地质和水文地质、地层构造与岩性、煤层赋存特征、矿井生产能力、开采技术等因素[11-12],确定矿井开拓方式、矿井建设技术装备和工艺、安全服役保障技术等,从而为矿井安全建设、高效高产和企业稳定高质量发展提供根本保障。

1.2 可可盖井田工程地质与水文地质分析

可可盖井田地貌整体西北高、东南低,地表起伏度不大,一般相对高差5~10 m。根据地质钻孔勘查结果,地层自上而下主要为第四系全新统风积沙、上更新统萨拉乌苏组、第四系中下更新统黄土、白垩系下统洛河组、侏罗系中统安定组、侏罗系中统直罗组、侏罗系中统延安组地层;井田内未发现断裂和褶皱构造,地层倾角较小,井田地质构造简单,最大水平主应力范围10.95~19.37 MPa,最小水平主应力范围7.91~13.23 MPa;白垩系和侏罗系地层岩石单轴抗压强度均值为 23.1 MPa,抗压强度一般不超过50 MPa,岩石抗拉强度较低,平均值为2.68 MPa,岩石的耐磨性指数在1.05~2.88,属极低耐磨性等级。井田地质与水文地质剖面示意,如图1 所示。

图1 可可盖井田地质与水文地质剖面示意Fig.1 Geology and hydrogeology section of the mine

根据可可盖井田地下水赋存空间结构和含水介质可划分为5 个含水岩层(组)和2 个隔水岩层(组),其中白垩系洛河组为富水性中等至强的间接含水层,预计涌水量最高可达2 788 m3/d,其余4 个含水层涌水量低于100 m3/d,属于弱富水性。侏罗系中统安定组地层以泥岩为主,与粉砂岩含水层不等厚相间分布,泥岩类较厚,粉砂岩较薄且富水性弱,是井田内白垩系下统洛河组砂岩富含水与煤系地层之间相对较好的隔水层,对煤炭开采意义重大。

1.3 矿井开拓方案的提出与分析

通过从地质、技术、经济、安全、高效、绿色等方面,综合分析可可盖煤矿矿井开拓方式的影响因素,提出了4 版适用可可盖煤矿的矿井开拓方案。根据不同开拓方案提出的时间顺序,现对其优缺点进行对比分析。

1)第1 版:井田中部全立井开拓方案。根据以往陕北、蒙东等地区同类矿井的开拓方案以及矿井建设经验,可可盖矿井开拓最初设计在井田中部布置主立井、副立井和回风立井,均采用冻结特殊凿井法施工。对于西部富水弱胶结地层煤层埋深530 m的矿井,此方案为传统的保守设计,且现有的冻结法凿井工程实践,已证明此开拓方案的技术可行性,立井冻结法凿井技术成熟,工程造价和工期均相对可控,但是立井提升系统较缓坡斜井更为复杂。

2)第2 版:井田东南部主斜副立开拓方案。初期考虑到可可盖煤矿与东侧紧邻的小纪汗煤矿同为华电煤业,借鉴神东大柳塔煤矿生产能力30.0 Mt/a的“一矿两井”开拓方式,将可可盖煤矿工业广场布置在井田东南部,初步选定主斜副立的开拓方式,井下大巷沿京陕四期天然气管线布置,可避免煤炭损失近1 亿t,原煤运至小纪汗煤矿洗煤厂分选后,通过已建成的榆横铁路外运,可节约投资。

3)第3 版:井田中部主斜副立开拓方案。2018年可可盖煤矿归属陕西延长石油矿业有限责任公司后,第2 版中“一矿两井”开拓方式的可能性已不存在。因此,变更矿井设计将工业广场选择在井田中部,为缩短建设工期,简化生产系统,设计采用主斜副立开拓方式,即在副井场地内布置两条井筒,分别为副立井、中央回风立井,在主井场地布置有主斜井、地面选煤厂和铁路外运装车系统。其中,主斜井设计倾角14°,斜长2 162 m,但施工难度较大;副井采用立井形式,井筒工程量小,且副井大断面可作为进风井,无需开凿专用进风立井,但是立井提升系统较缓坡斜井复杂;在矿井移交时,该方案3 条井筒占用2 个场地,不便于管理;且需投资建设较长的进场公路、铁路专用线,占地面积大。

4)第4 版:井田西部主副斜井+中部进回风立井开拓方案。2019 年9 月可可盖井田西部的靖神铁路建成通车,为资源外运提供了有利条件。因此,再次调整矿井开拓方案,将工业广场布置在井田西部边界附近,采用西部主副斜井+中部进回风立井开拓方案,即在西部工业广场内布置主副斜井,2 条斜井均落底到井田中部的2 号煤层,在2 号煤层沿南北方向布置南翼和北翼大巷至井田南北边界,井下大巷呈“I”字形布置,工作面沿大巷双翼布置;为解决矿井通风问题,在井田中部布置进回风立井,井田北部布置北一风井,后期分别在距离南北井田边界约3.0 km 处各布置一个回风立井,即北二回风立井和南部回风立井,实现全矿井的分区通风。

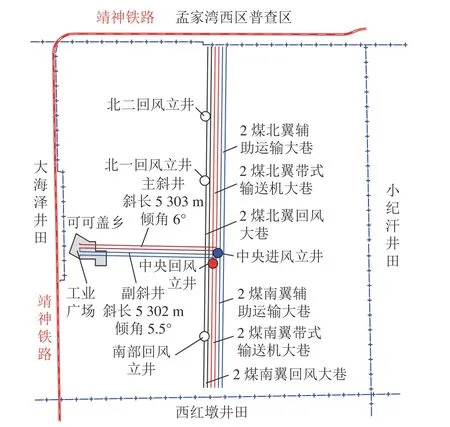

按照可可盖井田第4 版的矿井开拓方案,矿井移交时共布置5 个井筒,包括西部主副斜井、中央进回风立井和北一风井。为确定西部主副斜井布置倾角,根据可可盖井田综合条件、外部环境条件以及借鉴其他矿井的斜井工程实践,重点对斜井建设坡度6°和14°全下坡方案进行了对比分析(表1),并初步确定主斜井倾角6°全下坡,设计总长度5 303 m、直径7.13 m、落底深度554.3 m;副斜井倾角5.6°、设计总长度5 302 m、直径7.13 m、落底深度517.4 m,每隔1 000 m 设50 m 的平坡段缓冲,变坡处设置半径400 m 竖曲线过渡。可可盖井田西部主副斜井+中部进回风立井开拓方案示意,如图2 所示。

表1 斜井建设坡度方案比较Table 1 Comparison of slope schemes for inclined shaft construction

图2 西部主副斜井与中部进回风立井开拓方案示意Fig.2 Development scheme of west main and auxiliary inclined shaft and middle inlet and return air shaft

第4 版矿井开拓方案中主、副斜井均采用6°左右的缓坡斜井,井下主运输、辅助运输距离长,运行费用相对较高,以及矿井移交时2 条缓坡斜井开拓工程量大。但是,主副缓坡斜井均布置在西部场地内,可实现地面到井下工作面的直达运输,无需换装,便于管理和高效生产;同时,西部场地距离外运的靖神铁路大海则车站近,占地面积小、压煤少、外运投资节省、运营费用低。因此,在考虑外部运输条件便利、场地集中便于管理、缓坡斜井无轨胶轮化和无需换装等优势,初步确定了采用在井田西部布置主、副斜井+中部进回风立井的开拓方案。

2 煤矿斜井掘进技术现状分析与比选

基于矿井地质条件和煤层赋存条件分析,立足于井下开拓简单、首采区开采技术条件好、外部运输距离短、压煤少等原则,从技术性、经济性和安全性等方面考虑,以及智能化矿井建设的发展需求,进一步对煤矿井筒建设技术装备和工艺进行分析和比选。鉴于西部煤系地层中深立井钻爆法凿井技术相对比较成熟,重点梳理煤矿长距离斜井钻爆法与机械破岩施工技术的发展现状与趋势,剖析现有斜井建设技术面临的难题,提出超长斜井采用全断面掘进机施工的技术方案,为可可盖煤矿长距离斜井建设提供参考依据。

2.1 斜井钻爆法掘进技术现状

随着我国煤炭资源开发重心向西部转移,在过去十几年的矿井建设过程中,我国西部矿区缓坡斜井掘进主要以钻爆法为主,在软弱破碎地层段和地层涌水段,采用冻结法、注浆法等地层改性加固技术,保障钻爆凿井施工安全。核桃峪煤矿主斜井是国内开拓建设的最长的煤矿斜井[13],斜长5 875 m,倾角7°,采用钻爆法施工,在穿过400 m 巨厚富水的白垩系洛河组地层,斜井涌水量曾高达730.4 m3/h,采用工作面预注浆堵水加固技术安全通过;袁大滩煤矿主副斜井均采用冻结特殊凿井法施工[14],主斜井倾角14°,副斜井倾角5.5°,副斜井总长3 615.9 m,冻结段斜长达681 m,是目前国内斜井冻结长度最长的冻结法施工斜井;古城煤矿主斜井采用冻结特殊凿井法施工,倾角15°,斜井总长2 018.8 m,冻结段斜长503.91 m。钻爆法施工的典型煤矿斜井工程,见表2。

表2 钻爆法施工的典型煤矿斜井工程Table 2 Typical coal mine inclined shaft construction by drilling and blasting method

尽管钻爆法施工对斜井地质条件的适应好,技术工艺相对比较简单和经济,而且随着钻装锚机组作业线的技术进步和发展,在一定程度上显著减轻了工人劳动强度。但是破岩方式依然采用炸药爆破,存在环境污染、工序较多、掘进效率低、围岩扰动破坏等问题,与绿色、安全、智能化凿井发展趋势不匹配。此外,斜井穿过含水层地段时,井筒涌水可能导致斜井无法施工,而采用冻结法施工段的地层冻结时间长、工艺复杂、工效低、投资高。因此,近年来斜井冻结法施工数量虽有稳定增长,但技术发展进程较为缓慢。

2.2 斜井悬臂掘进机掘进技术现状

随着机械破岩技术和装备能力不断提升,机械破岩已成为煤矿井巷掘进技术装备发展的重要方向。机械破岩技术克服了钻爆法破岩的不可控因素,如可有效控制井筒断面形状,避免了超挖和欠挖,减小围岩扰动,充分利用围岩自稳能力、降低人工劳动强度、减少支护材料消耗;同时,非爆破破岩无需使用炸药,破岩掘进过程中无CO、NO、NO2、N2O 等有害气体产生[15],改善作业空气环境,减少碳排放。

以悬臂掘进机和综掘机为代表的煤矿煤/岩巷部分断面机械破岩掘进作业线,寄希望能够为煤矿全岩地层斜井掘进提供技术和装备支撑。典型工程案例如:英国多斯科公司生产的MK3 型重型悬臂式掘进机[16],在淮南顾北煤矿完成了掘进距离635.24 m、断面面积24.1 m2的岩巷,最高月进尺208 m,在岩石强度较低时相对钻爆法掘进效率有明显提高,但是遇到坚硬岩石时,悬臂掘进机破岩能力降低,要辅以爆破进行掘进;开滦东欢坨煤矿采用EBZ200 H 型悬臂式掘进机,适用岩石抗压强度达到70 MPa,掘进断面15.82 m2,月进尺达200.3 m,但存在刀具消耗量较大、经济成本较高等问题;中煤新集刘庄煤矿采用硬岩悬臂式掘进机掘进岩巷[17],但施工效率较低,后改用德国液压钻车作业线施工;可可盖井田东邻的小纪汗煤矿6°缓坡副斜井[18],斜长3 751 m,曾采用综掘机作业线进行施工,但是侏罗系安定组下部及以下地层岩石坚硬,综掘机已无法掘进,后改为钻爆法施工。

综上情况分析,国内采用部分断面掘进机在煤矿斜井和岩巷施工过程中,暴露出截割刀具消耗量大、经济成本高、硬岩掘进效率低、掘支工作不协调、粉尘量大等问题。国外奥地利、德国、波兰等国家研制悬臂式掘进机的厂商声称其产品能用于破碎坚硬岩石,但均附加“截割刀具消耗量大,不经济”的条件。因此,将悬臂式掘进机作业线应用到煤矿全岩地层斜井或岩巷掘进工程中,需要面对岩石强度较高时带来的截割刀具消耗量大、经济成本高、硬岩掘进效率低等问题[17]。此外,岩石综掘机施工断面35 m2以上的井巷工程,难以实现一次成巷,掘–支协同性较差,施工进度并不理想,难以克服地质构造、井筒涌水、围岩松软、泥化等特殊地质条件对施工带来的严重影响,必须配合辅助掘进技术工艺。

2.3 斜井全断面掘进机掘进技术现状

根据调研和资料检索,20 世纪80 年代,在我国“七五”“八五”规划中便开始设计研究矿用全断面岩石掘进机,先后开发出直径3.5 m 和5.0 m 的矿用全断面掘进机并在铜川矿务局试验应用[17],由于煤矿工程条件复杂,以及设备制造、材料和工艺等方面原因,最高月进尺仅为100 m,应用效果不理想,并于20 世纪90 年代停止了矿用全断面岩巷掘进机的研发。国外在煤矿采用全断面掘进机也仅进行了少量的井巷掘进工业性试验,掘进长度一般不超过2 000 m,掘进直径范围为3.6~4.1 m。近年来,随着全断面掘进机在交通隧道、引水调水隧道等地下工程的应用,全断面掘进机掘进技术水平和装备性能不断提高,全断面掘进机在煤矿岩巷工程建设的应用亦不断增长。

根据公开资料显示,煤矿用全断面掘进机逐渐应用十几座矿井的斜井、运输岩巷和瓦斯抽放巷等工程施工。在长距离斜井工程方面,仅神华能源神东补连塔煤矿开展了缓坡斜井单护盾全断面掘进机掘进工业性试验[8],掘进长度2 718.2 m,倾角5.5°连续下坡,开挖直径7.62 m,月最高进尺639 m,平均月进尺546 m,补连塔斜井埋深较浅,且采用管片支护提高了掘进速度,但是工程造价较高。在煤矿平硐和岩巷工程方面,塔山煤矿主平峒应用美国罗宾斯公司制造的双护盾全断面掘进机施工[18],掘进直径4.82 m,掘进长度2 911.6 m,最高月进尺662.5 m,应用中发现该机型具有体积大、不易转弯等缺点,对煤矿井下岩巷倾角多变的工程条件适应性差;神华新疆涝坝湾煤矿副平硐采用ZTE6460 复合式全断面掘进机施工[19],掘进长度6 200 m,掘进直径6.46 m,最高月进尺364.5 m;晋能控股王村煤矿采用煤矿用三护盾岩巷全断面掘进机施工通风岩巷,掘进长度3 778 m,掘进直径5.8 m,转弯半径70 m,在地层较为破碎的情况下最高月进尺依然达到了406 m;山东能源新巨龙煤矿岩巷采用全断面掘进机施工[20],掘进直径6.33 m,掘进总长度2 816.5 m,最高月进尺超400 m。

综上情况分析,从岩石地层全断面掘进机施工井巷工程的国内外发展水平及趋势来看,岩石全断面掘进机的开挖断面直径大部分小于7 m,掘进长度小于4 000 m,工程质量较好;月掘进速度可以达到400 m 以上,施工速度明显高于钻爆法掘进[21];但是应用过程中发现掘–支作业工序协同、穿越不良地层近工作面快速支护、全断面掘进机调向等技术依然需要针对煤矿地质条件和工程条件进行改进,以期能够进一步提高采用全断面掘进机施工煤矿井巷的施工速度。

2.4 可可盖煤矿长斜井掘进技术方案可行性分析

通过对煤矿长距离斜井掘进技术现状分析可知,目前的悬臂式掘进机或综掘机作业线很难在全岩地层斜井或岩巷掘进中取代钻爆法机械化作业线;而若采用钻爆法掘进施工,则斜井穿越萨拉乌苏组及洛河组强风化带等富含水地层时,需要采用地层冻结法辅助施工,井筒冻结段斜长预计将超过413 m,施工难度大、周期长、投资高。鉴于硬岩全断面掘进机在煤矿岩巷掘进速度高于钻爆法掘进速度,以及全断面掘进机施工在机械化、少人化和智能化方面的优势,初步确定了采用全断面掘进机施工可可盖煤矿6°全下坡主副斜井(掘进长度大于5 000 m,掘进断面39.9 m2)。以下根据可可盖煤矿主副斜井穿越地层条件,重点研讨采用全断面掘进机施工技术的可行性。

1)地表风积沙和萨拉乌苏组施工可行性分析。围绕6°缓坡主副斜井的开拓方案优化的主要任务,通过地面踏勘并结合卫星照片在靖神铁路东侧、井田西部的位置,发现其他生产活动取土挖坑而揭露洛河组砂岩地层,该处地面风积沙、萨拉乌苏组较薄,厚度不超过10 m,洛河组强风化厚度10 m 左右。因此,确定将主副斜井井口布置在该取土挖坑附近,因萨拉乌苏组厚度小,可采取提前降水并采用明槽开挖施工该段地层,不需要采用冻结法施工。明槽段采用顺作法施工,分级放坡、水平分段、垂直分层的开挖形式,明槽开挖长度270 m,深度28.2 m,开挖坡面喷射厚度80 mm 的C20 混凝土面层,底板厚度为300 mm,作为全断面掘进机步进通道。

2)斜井穿越含水地层施工的可行性分析。根据钻孔资料及邻近矿井揭露情况分析,可可盖矿斜井穿越的洛河组地层为富水性中等至强的间接含水层,预计涌水量不超过100 m3/h,洛河组以下岩层涌水不超过50 m3/h,可采取地层分段疏排水、工作面接续排水、喷浆封闭岩面与围岩注浆堵水等多种掘进环境防治水联合技术[22]。值得注意的是,根据对可可盖煤矿邻近的小纪汗煤矿、巴拉素煤矿调研情况,在揭露2 号煤层时地层涌水量较大、水压较高。因此,制定了揭煤遇水防治预案,一方面可在斜井揭煤前提前通过地面钻孔疏放2 号煤层水,另一方面中央进回风立井按计划将早于斜井完成施工,可利用立井井下巷道或硐室进行打孔抽水,以降低2 号煤层水压和控制涌水量,确保安全顺利揭煤。

3)斜井穿越破碎软弱地层施工的可行性分析。根据井田地质资料,斜井穿越地层存在软弱围岩、破碎带、交错层理和可能产生的断层等地质情况,为避免围岩坍塌、护盾挤压、掘进机卡机等风险,提出了协同调整刀盘转速、撑靴压力、刀盘扭矩、推进力、换步行程、调向幅度等参数,实现掘进机多动作协同控制技术;提出了地层扩挖、提高液压油缸推力快速通过、超前注浆加固围岩,形成“超前支护、短进尺、勤换步、早封闭、强支护、初期支护一次到位”的安全掘进工艺。

4)全断面掘进机施工多变坡度斜井的可行性分析。全断面掘进机在理论上可在所有坡度上进行掘进工作,同时全断面掘进机施工5.5°倾角的煤矿斜井在补连塔煤矿已经取得成功。经过与装备制造厂家沟通以及专家论证,提出了加强全断面掘进机的竖曲线调向能力的要求,在保证围岩可提供足够反力的情况下,全断面掘进机可通过相应的调向机构可实现强制调向;全断面掘进机的推进油缸采用双头固定设计,增大撑靴面积以提高撑靴稳定支撑能力;刀盘与护盾偏心设计,使全断面掘进机在掘进过程中有一定的抬头趋势,并采用主动铰接设计,铰接油缸可强制抬起支撑盾体,同时掘进过程可中采取少量多次的换步原则,调整刀盘俯仰姿态,可满足长距离缓坡副斜井多变坡度的施工要求。

根据可可盖煤矿工程地质与水文地质条件、环境条件、掘进长度、斜井断面及坡度、施工技术与装备等因素的综合分析,可可盖煤矿主副斜井采用全断面掘进机施工方案在技术上总体可行,具有机械化程度高、减人提效、安全可靠的优势。在此基础上,需进一步分析和论证全断面掘进机装备类型及其适用性,以及与地层围岩条件和掘进机功能相适应的斜井围岩快速支护形式与方法,确保实现快速安全掘进与稳定可靠支护协同的长距离斜井建设技术工艺。

3 全断面掘进机装备选型分析

3.1 全断面掘进机装备选型对比分析

目前,适用岩石地层的全断面掘进机类型主要分为敞开式和护盾式2 类,其中护盾式全断面掘进机根据地质条件和工程条件又分为单护盾式、双护盾式和三护盾式,此外对于岩巷穿越破碎地层掘进时,在护盾后可再安装格栅护盾以防顶板围岩大块岩石垮落而导致设备或人员损害。因此,根据可可盖煤矿斜井地质条件和工程条件,斜井必然需要穿越破碎、软弱、富含水等不良地质环境,需对全断面掘进机类型的优缺点进行对比分析,并提出适应可可盖煤矿斜井施工条件的掘进机改进和优化方案。

斜井穿越破碎地层时,敞开式和护盾式的全断面掘进机都面临被卡、被困的危险,且护盾式全断面掘进机比敞开式全断面掘进机被卡的几率更高,脱困相对难度更大。一方面敞开式全断面掘进机与护盾式全断面掘进机相比,盾壳较短,坡度适应性强,降低了卡机风险[23];敞开式全断面掘进机护盾为分体式,利用千斤顶伸缩功能可实现上护盾和侧护盾能分别主动支撑在井筒顶板和侧帮,可实现主动防护功能,减少空顶距离。另一方面,护盾式全断面掘进机的护盾为整体结构,由于刀盘的扩挖致使护盾范围内始终存在较大范围的空顶区域,对顶板防护效果差;而敞开式全断面掘进机自带钢拱架自动拼装和锚喷装置,有利于实现对不良地层的快速支护,可满足全断面掘进机掘与支之间的协同性要求。敞开式全断面掘进机装备示意,如图3 所示。

图3 敞开式全断面掘进机装备示意Fig.3 Schematic of open full section boring machine

斜井穿越软弱大变形地层时,对敞开式全断面掘进机施工有较大影响。敞开式全断面掘进机的破岩推进需要撑靴支撑在井帮上,若围岩过于软弱不足以提供撑靴支撑反力时,将导致全断面掘进机无法前行的技术难题。因此,敞开式全断面掘进机推进需增加底部辅助推进装置,可通过在斜井底铺设的仰拱块提供全断面掘进机推进反力来解决此问题,从而实现全断面掘进机顺利推进。此外可可盖煤矿斜井埋深达530 m 左右时,斜井围岩均为软弱岩层,将遭遇软岩大变形地段,护盾式全断面掘进机脱困处理难度较高。

穿越富含水地层时全断面掘进机装备要承受较大的水头压力,因此全断面掘进机掘进过程中不但应考虑因地层条件变化对全断面掘进机刀盘掘进参数进行随掘调整,同时要求围岩支护结构能够保证围岩稳定。考虑到可可盖煤矿斜井要穿越约2 200 m富水洛河组砂岩,初期提出了采用护盾式和敞开式的复合式全断面掘进机施工工艺,即洛河组地层采用双护盾式全断面掘进机掘进,并采用管片支护围岩,待进入安定组后转换成单护盾式或敞开式,并采用锚网喷进行围岩支护。此种模式不仅可解决承压水下密封寿命不足的问题,又可解决深部管片刚性支护难以适应围岩变形和承压的问题。

3.2 斜井敞开式全断面掘进机掘进方案的确定

斜井进入白垩系中等风化洛河组后,最初设计曾提出采用综掘机施工一段距离(长度约800 m),并在综掘机掘进过程中随时检测围岩强度,当围岩强度超过2.3 MPa 时,且满足全断面掘进机撑靴支撑强度要求时再改为全断面掘进机施工。然而由于已有岩巷或斜井工程采用综掘机施工效率不高、地层涌水等问题,继而提出并论证了采用护盾式和敞开式的复合式全断面掘进机施工工艺,即全断面掘进机采用双护盾模式通过洛河组地层后,再采用单护盾或敞开模模式继续掘进,虽然能够更好地适应可可盖煤矿地层条件,但是存在复合模式工序复杂,模式转换时间长、护盾式卡机风险高等问题。因此,继续探索和论证井口明槽段开挖后,可可盖煤矿斜井采用敞开式全断面掘进机直接进硐施工的可行性。

通过对邻近小纪汗煤矿洛河组段采用230 型综掘机施工井筒的现有状况调研,该段井筒十余年来支护状态良好,未发生围岩失稳坍塌现象。为了进一步论证敞开式全断面掘进机施工洛河组地层的可行性,在斜井场地试挖已经暴露多年的洛河组地层,并进行了现场围岩锚固效果、围岩强度和围岩支撑性能测试。结果表明,现场使用挖掘机挖掘洛河组砂岩,挖掘机挖痕深度只有2 cm 左右,很难挖掘洛河组岩石;锚杆拉拔试验测得锚杆拉拔力均能达到100 kN 以上,高于煤矿巷道支护锚杆锚固力要求的50 kN,且锚杆托盘与岩体贴合紧密,无松动现象;通过采用DWS25–250/110/90 双伸缩悬浮单体液压支柱水平支撑于洛河组围岩上,用以模拟掘进机撑靴与围岩之间的相互作用,试验得到单体油缸压力达到88 MPa,洛河组围岩受压达33 MPa 时,围岩仍未产生溃散、崩裂等破坏现象。

综合上述分析和现场测试结果判断,可可盖井田白垩系洛河组地层围岩具有一定的自稳性能,能够满足敞开式全断面掘进机撑靴稳定支撑的强度要求,同时为采用锚网喷支护工艺的选择奠定了基础,从而确定了过明槽段后采用敞开式全断面掘进机直接掘进洛河组地层的方案。

3.3 敞开式全断面掘进机掘进的支护方式分析

围岩支护类型的选择与全断面掘进机选型密切相关,斜井井筒穿越的地层除表层萨拉乌苏组砂层采用大开挖施工外,其余区段考虑采用敞开式全断面掘进机法施工,自上而下穿越的地层分别洛河组砂岩地层,安定组砂岩、泥岩互层地层,直罗组砂岩地层、延安组砂岩地层。基于斜井穿越地层条件,提出了浅部砌碹支护+深部锚喷支护、浅部管片支护+深部锚喷支护、全斜井管片支护、全锚喷支护4 种围岩支护方案。通过对比分析4 种围岩支护方案,得到以下3 点认识:①锚喷支护施工简单,较管片支护和砌碹支护成本低,在达到安全支护的前提下可降低工程造价;②采用管片支护属于刚性支护,可可盖煤矿斜井穿越地层岩性多变,且随着掘进深度的增加,地层压力不断提高,不同于一般地铁隧道埋藏较浅,地压较小,而锚喷支护属于柔性支护,允许井筒围岩有适当的变形,满足井筒支护安全要求即可;③采用管片支护时,管片重量大,井筒服役过程中若出现管片压裂破坏等情况时,管片支护结构拆装维护困难,而锚喷支护出现离层开裂等情况时,维护相对简单。

通过设备调研、技术论证、经济分析和施工速度等因素的综合分析,采用敞开式全断面掘进机施工,在技术工艺上可行;同时选择了斜井围岩采用锚网喷支护作为可可盖煤矿斜井围岩支护方式,在局部围岩较破碎区段增设近工作面钢拱架支护;为便于施工车辆通行和提高施工效率,底板采用预制仰拱块铺砌,以减少现浇混凝土底板对车辆通行的影响。

4 矿井建设工期与投资对比分析

1.3 节提出的4 版矿井开拓方案中,经调研和论证进回风立井已确定采用钻井法施工,其建设工期、经济和投资成本相差较小,不作为对比分析的重点对象。因此,本节重点对主副井筒的开拓方案建设工期、经济与投资成本进行分析。

4.1 矿井建设工期比较

矿井开拓方案1 中,主副立井均采用冻结特殊凿井法施工,经估算分析建井工期约为59.6 个月;矿井开拓方案2 和方案3 中均为主斜副立开拓方案,按照主斜井采用全断面掘进机施工,经估算分析建井工期约为48 个月,副立井采用冻结特殊凿井法施工,建井工期约为59.6 个月;开拓方案4 中主副斜井开拓方案,按照主副斜井均采用全断面掘进机施工,建井工期约为48 个月,相对于其他开拓方案,预计可缩短建井工期11.6 个月。

4.2 矿井建设经济分析

以副立井建设投资为例,若按照采用冻结特殊凿井法施工副立井的方案,投资估算35 712 万元;若按照采用冻结特殊凿井法施工副斜井的方案,投资估算17 492 万元;若按照采用全断面掘进机施工副斜井的方案,副斜井长度5 500 m,造价按6.33 万元/m计,总投资估算为34 815 万元。因此,全断面掘进机施工副斜井相对于冻结法施工副立井的方案,估算将减少投资897 万元;相对于冻结法施工副斜井的方案,估算将增加投资17 323 万元。

此外,开拓方案4 中将可可盖煤矿工业广场选择西部,位置靠近大海则装车站及进场公路,外部运输条件便利,进场公路、运煤铁路专用线、供电线路距离均较短,节省投资和运营费用,估算可节约铁路投资47 000 万元,节约进场公路投资8 000万元。同时西部主副斜井方案,斜井落底后不设传统的井底车场,通过一段联络巷直接与辅助运输大巷联系,预计可缩短工期12 个月,提前投产盈利约10 亿元。主副井筒建设工期与投资成本分析结果,见表3。

表3 主副井筒建设工期与投资成本对比Table 3 Analysis results of construction period and investment cost of main and auxiliary shaft

5 结 论

1)为满足陕西可可盖煤矿10.0 Mt/a 的产能需求,基于矿井开拓方式影响因素的分析,结合可可盖井田地质与水文地质条件,提出了4 版不同的矿井开拓方案;考虑外部运输条件、场地集中便于管理,以及缓坡斜井无轨胶轮化和无需换装等优势,初步确定了井田西部主副斜井+中部进回风立井的开拓方案。

2)针对钻爆法与悬臂掘进机作业线施工长距离斜井均存在掘进效率低、工序复杂、风险高等问题,根据斜井穿越松散覆盖层、富含水地层、软弱破碎地层等不良地层条件,以及主副斜井大断面、超长距离、多变角度的工程条件,论证了采用岩石全断面掘进机施工长距离全下坡斜井技术可行。

3)针对西部白垩系、侏罗系地层煤矿超长斜井“地层富水、地层多变、岩性软弱”的复杂地层条件和“深埋超长、连续下坡”的工程特点,通过对敞开式、护盾式与复合式全断面掘进机掘进的适应性分析,选择了敞开式全断面掘进机掘进方案,并采用锚网喷支护与局部围岩较破碎区段增设近工作面钢拱架支护的支护方式。

4)根据可可盖煤矿工程地质与水文地质条件、环境条件、工程条件、建井技术、装备性能、建井工期、投资成本等因素的综合分析,提出的4 版矿井开拓方案均具有一定的适用性,但是第1~3 方案均存在建设周期长、井筒需要冻结施工、爆破安全性差、生产环节相对复杂等不足;第4 版西部主副斜井开拓方案,采用敞开式全断面掘进机施工具有可行性、先进性、经济性等优势且风险可控。

致谢:本文撰写过程中,陕西延长石油矿业有限公司、天地科技股份有限公司、中国铁建重工集团股份有限公司、中煤西安设计工程有限责任公司、陕西延长石油榆林可可盖煤业有限公司、北京中煤矿山工程有限公司等单位与本项目相关人员参与讨论并提出建议,在此一并表示感谢。