PLC 控制变频器实现7 段速的设计优化

2023-08-28李德义

李德义 , 张 巍

(1.四川希望汽车职业学院,四川 资阳 641300;2.四川希望汽车技师学院,四川 资阳 641300)

在机械制造领域有大量的机构动作需要调速,一般可以采用变频调速来实现,变频调速以其自身所具有的调速范围广、调速精度高、动态响应好等优点,在一些代表性的精准速度调控中发挥着核心作用[1]。在实现多段速中,7 段速[2]就用7 只开关安装在PLC输入端,X10~X16 对应SQ1~SQ7,分别用于检测7 个设定的不同检测位[3],控制7 段速输出。本文采用一只升速按钮开关、一只降速按钮开关,通过PLC 就能很好地实现7段速控制。

1 三菱PLC 控制FR-D700 变频器实现电动机7段速设计

1.1 控制要求

以一台电机拖动动作的控制为例,控制要求如表1所示[4]。

表1 控制要求

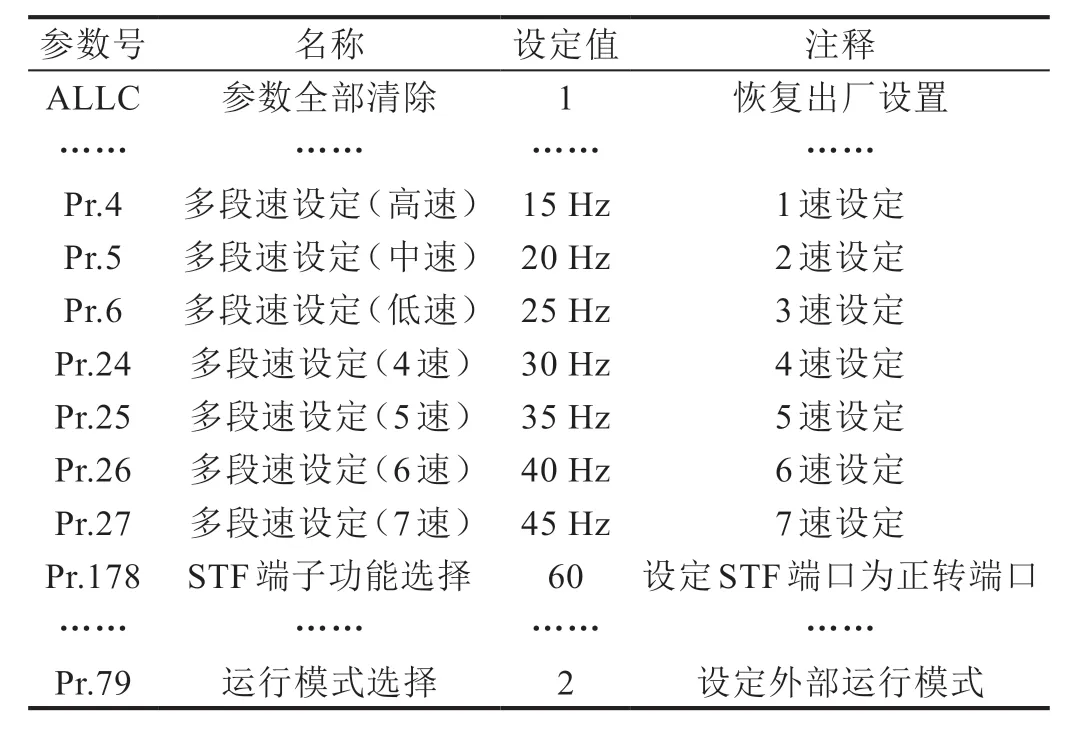

1.2 三菱FR-D700变频器7段速度参数设置要求

用变频器实现电动机的多段速控制,可通过开启、关闭外部触点信号(RH、RM、RL)实现。通过RH、RM、RL 的开关信号组合,最多可选择7 段速度,如图1 所示[1]。多段速度在外部操作模式(Pr.79=2)或PU/外部组合操作模式(Pr.79=3、4)中有效。用参数将多种运行速度预先设置,运行时通过控制开启、关闭外部触点信号(RH、RM、RL),选择各种速度。当多段速度信号接通时,其优先级别高于主速度。只有3 段速度设定的场合,2 段设定以上同时被选择时,低速信号的设定频率优先,即以低速设定的信号频率运行。Pr.24~Pr.27 之间的设定没有优先级别。运行期间参数值可以被改变。当Pr.180~Pr.186 改变端子分配时,其他功能可能受影响。设定前要检查相应的端子功能。完成本任务在变频器装置上需要设定的全部参数,参数设置如表2 所示(参考《三菱通用变频器FR-D700 使用手册》[5]),并在变频器装置上录入变频器参数。

图1 多段速控制对应的控制端状态组合

表2 参数设置

1.3 PLC控制变频器多段速的I/O地址表

根据控制要求,列出输入/输出(I/O)[6]地址分配表,如表3所示。

表3 I/O 地址分配表

1.4 主要电气设备的选择

选择三菱可编程序控制器FX3U-48MR 一台,三菱FR-D700 一台,开关电源SV-75-24(380 V/24 V)一台。

1.5 PLC程序优化设计

1)用一只升速按钮X3、降速按钮X4,实现累计从0 到7、7 到0 的程序设计。数据寄存器D0 结构统一为一个16 位寄存器,处理的数据为16 位二进制,其存储的特点是,一旦写入,长期保持,存新除旧,断电归零。而传送指令MOV[7]的含义是,当条件成立时,将源址S 中的二进制数据传送至终址D 存储。传送后,S 的内容保持不变。INC 加1、DEC 减1指令,和四则运算指令一样,当驱动条件成立时,在连续执行型指令中,每个扫描周期都将执行加1(减1)运算,当驱动条件成立时间大过扫描周期时,就很难预料指令执行结果,因此建议这时采用脉冲执行型[8]。触点比较指令有3 种形式,起始触点比较指令、串接触点比较指令和并接触点比较指令。每种形式有6 种比较方式:等于、不等于、小于、小于等于、大于、大于等于。指令的源址S1 和S2 必须是字元件[8]。如[﹤D0 K7 ],表示D0 中数据小于7 时,条件成立,此触点接通。

累计加1、减1 程序设计如图2 所示,当按下X0停止按钮,将0 传送到D0 数据寄存器中,实现清零。当电机正转Y0 常开触点接通(或反转Y1 常开触点接通)时,每按一次升速按钮X3,加1 指令INC 中D0 自动加1,直到D0 中存储的数据为7 时,条件不满足,再接通X3 升速按钮开关,此条程序不再执行。同理,当电机正转Y0 常开触点接通(或反转Y1 常开触点接通)时,每按一次降速按钮X4,减1 指令DEC 中D0 自动减1,直到D0 中存储的数据为0 时,条件不满足,再接通X4 减速按钮开关,此条程序不再执行。

图2 累计加1、减1程序设计

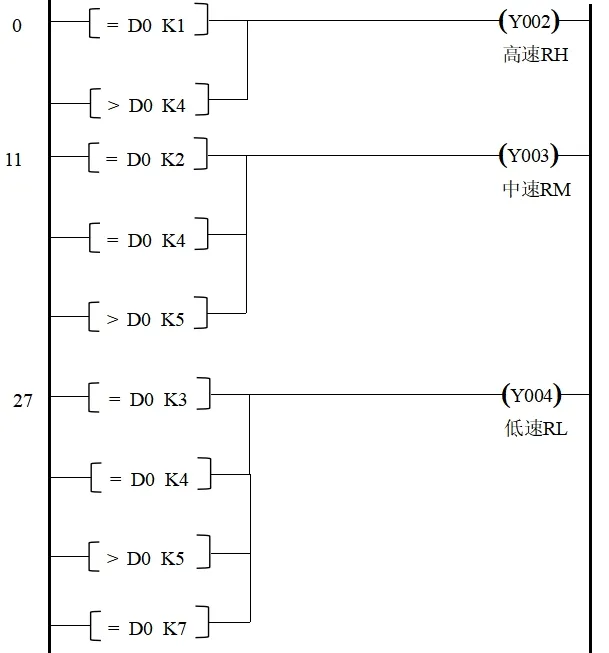

2)高速、中速、低速控制的程序设计。根据图1 多段速控制对应的控制端状态,高速RH(Y2)、中速RM(Y3)、低速RL(Y4)与D0 数据一一对应。如在RH 接线端口接收到的高电平信号就是PLC 输出信号,每一个高电平信号(ON)均可以让Y2 为高电平,即各个触点比较指令为并联关系。其他接线端口RM、RL 分析类似,高速、中速、低速控制的程序设计如图3 所示,实现电动机的7 速控制。

图3 高速、中速、低速控制的程序设计

1.6 PLC控制变频器实现电动机7速安装接线原理图

参照变频器与PLC 多段调速的接线原理图[9-10]进行设计,PLC 控制变频器实现电动机7 速接线原理图,如图4 所示。PLC 外接220 V 交流电源,变频器外接380 V 电源,电源外部接熔断器FU 进行短路保护。PLC 输入端接按钮开关SB,根据控制要求将信号传入PLC 内部输入模块,PLC 根据控制要求将正转信号Y0 传给变频器STF 端口、反转信号Y1 传给变频器STR 端口、高速信号Y2 传给变频器RH 端口、中速信号Y3 传给变频器RM 端口、低速信号Y4 传给变频器RL 端口,再将这3 个速度信号组合成7 种速度,由变频器输出控制电动机7 种速度运行。指示灯HL接在PLC上,外接24 V 直流电源。

图4 PLC控制变频器实现电动机7速接线原理图

1.7 PLC控制变频器实现电动机7速调试

按图4 安装线路并检查,合上电源开关QF。将PLC 控制变频器实现电动机7 段速的PLC 程序录入电脑之后,再将其上传到PLC 装置内部,调试结果如表4所示。

表4 调试结果

2 结论

PLC 控制变频器实现电动机多段速度,在PLC 程序上设计多种速度是关键,恰当运行加1 指令、减1指令,巧妙运用触点比较指令,大大优化程序编写,编者和阅读者一目了然,便于进行技术交流。而变频器参数设置采用表格形式,将参数功能列出,条理清晰,对相关领域研究人员具有一定的参考价值。