三维变形管内降膜蒸发特性

2023-08-28陈杭生朱冬生陈二雄林成迪胡广涛

陈杭生,朱冬生,陈二雄,林成迪,胡广涛

(1.中国科学院 广州能源研究所,广州 510640;2.中国科学院 可再生能源重点实验室,广州 510640;3.中国科学院大学,北京 100049;4.三峡新能源阳江发电有限公司,广东阳江 529532;5.榆林学院,陕西榆林 719000)

0 引言

降膜蒸发器是工业上常见的换热设备,具有成膜均匀、蒸发速率稳定、处理量大、耗能低等优点,因此广泛应用于化学工业、制冷制热以及海水淡化等方面[1]。近几十年来,众多学者在实验和理论推导及数值模拟方面对降膜蒸发过程做了大量的研究工作。

PARKEN 等[2]通过实验研究,分析水在2种不同管径光滑管下的降膜蒸发情况,并且给出蒸发和沸腾条件下的传热关联式。2003 年,FEDDAOUI 等[3]通过求解液膜与气膜耦合的控制方程,研究表明流动液膜的对流传热是壁面排热的主要机制。郝丽等[4]数值模拟结果表明,竖直降膜蒸发器加热管具有液膜薄,均匀性好的特点,管表面容易形成柱状流,液膜厚度为1.0 mm。BIGHAM 等[5]采用两相流法研究降膜蒸发现象,结果表明平均换热系数随着入口质量流量及温差的增大而增大。WANG 等[6]使用FLUENT 软件对竖直管内R113 在不同结构条件下的气液两相逆流流动特性进行了数值研究,研究表明液膜波动随着管长的增加而增强,当管长大于12 m 时,不能完全湿润壁面。谢迎春等[7]通过数值模拟得出,竖直管内降膜过程中逆向气流扰动会改变稳定段在管内的分布位置与范围。张天娇等[8]通过试验研究了布液器参数对降膜流动的影响,为避免有“干斑”出现,布液器环隙间距不应小于0.5 mm。

本文将对液膜在不同长、短轴比的三维变形管内蒸发特性进行数值模拟,探究三维变形管内液膜流动以及分布特点,并对比分析圆管和三维变形管内的场协同性,为此类降膜蒸发器的设计、优化提供依据。

1 三维变形管

三维变形管结构如图1(a)所示,其中结构参数A 为长轴,B 为短轴,P 为扭矩。三维变形管由基础圆管压扁后扭曲而成,沿管长方向呈现出一种螺旋形状,液体在变形管内以螺旋方式流动,流动过程中会在垂直于主流的方向上产生二次流,加强液体的扰动,有利于破坏边界层,提高液体的传热效率[9]。图1(b)为三维变形管自支撑示意,经钢带捆扎后的三维变形管管束在最大变径凸点处相互接触,可形成自支撑结构,减少振动[10-11]。

图1 三维变形管Fig.1 Three-dimensional deformed tube

2 模型与计算

2.1 几何模型

本文对三维变形管进行降膜蒸发的过程采用插件型布膜器使液体成膜。布膜器和管子之间存在一定的间隙,从而使液体能够沿着间隙向下流动铺展成膜,建模区域如图2 所示。

图2 建模区域示意Fig.2 Schematic diagram of modeling area

利用SolidWorks 软件建立相应的圆管模型。在本文研究中,所有换热管的长度都为620 mm,布膜间隙为1.2 mm。采用圆管的直径为25 mm,三维变形管一共有4 种模型:螺距P 为300 mm,长、短轴比(即A/B)分别为1.16,1.30,1.47,1.67。其具体的几何模型的结构尺寸见表1。

表1 换热管几何模型结构尺寸Tab.1 Geometric model structure size of heat transfer tube

在对换热管几何模型进行建立时忽略换热管和布膜器的壁厚,以其中一个三维变形管为例展示其几何模型,如图3 所示。

图3 三维变形管几何模型示意Fig.3 Schematic diagram of geometric model of three-dimensional deformed tube

2.2 数值模型及边界条件

采用二维双精度求解器进行求解计算。选用VOF 模型和RNG κ-ε模型,并采用标准壁面函数法对近壁区进行处理。数值求解方法选用分离解法,时间离散格式采用非稳态,压力-速度耦合采用PISO 算法进行求解。此外,压力项采用PRESTO 算法,动量、能量以及湍流参量的求解均采用二阶迎风格式,气液界面的追踪采用精度较高的Geo-Reconstruction 界面重构技术。

本文模拟过程中采用的蒸发介质水。入口边界条件采用速度入口,并且定义了相应的速度以及入口温度;出口边界条件选用压力出口,并且定义了相应的回流压力和回流温度;壁面条件给定了恒定温度并将壁面设置为无滑移壁面。

2.3 网格划分及无关性验证

采用ICEM 软件进行网格划分,选用精度较高的六面体结构化网格,图4 示出V 号三维变形管的局部网格示意。为了保证近壁面处计算精度以及气液界面的准确捕捉,对近壁面液膜流动区域进行加密,以保证计算结果的精度。

图4 结构化网格局部示意Fig.4 Schematic diagram of Partial structured mesh

液膜平均厚度随网格数量变化如图5 所示。

图5 液膜平均厚度随网格数量变化Fig.5 Change of average thickness of the liquid film with the number of grids

为了满足计算结果对网格数量的要求,进行网格无关性验证。对近壁面处的网格进行不同程度的加密,得到网格数量为50 万~140 万。由图5可知,当网格数量达到115 万时,增加网格数量对冷态模拟(无传热)情况下的液膜平均厚度影响不大,在兼顾计算精度和时间成本的前提下,选用网格数量为115 万进行计算。

2.4 模拟结果的正确性

为了确认数值模拟的正确性,对饱和水在圆管内进行降膜蒸发模拟,与前人的试验结果进行对比分析。CHUN 等[12]降膜蒸发关联式被广泛使用,因此将模拟结果所得的传热系数与其经验公式值进行对比,其结果如图6 所示。模拟值比经验值大,主要是因为模拟过程对模型进行了简化,避免了介质纯度、管壁热阻、测量仪器等因素的影响,但两者的最大误差仅为5%,说明了模拟过程中选用方法的可靠性和准确性。

图6 努塞尔数Nu 模拟值与经验值对比Fig.6 Comparison between numerical value and empirical value of Nu

3 结果与分析

3.1 模拟结果初步分析

针对I 号圆管和V 号三维变形管的几何模型,流体速度入口为1.2 m/s,流体进口温度设置为372.15 K,壁面温度为374 K。

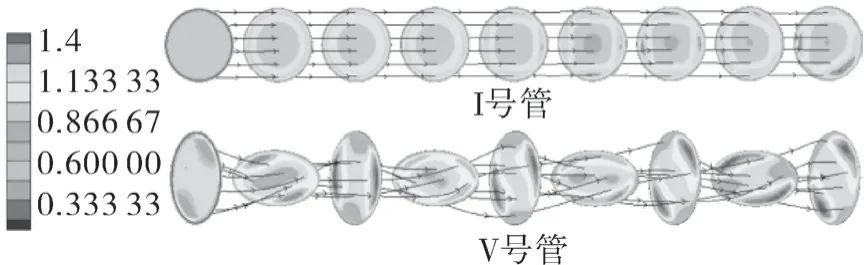

3.1.1 管内速度分布

从图7 中管内速度分布可看出,I 号圆管内流体在前半段分布较为均匀,速度沿管子中心呈同心圆状,流动较为平稳;后半段流体速度分布产生了一定的波动;在V 号三维变形管内,流速呈现扭曲状,主要是因为三维变形管的螺旋管型使得管内流体在沿轴向运动时会同时受到离心力的作用,导致流体沿着管子扭曲方向发生偏转,越靠近长短轴交界处,所受到的扰动就越激烈。

图7 管内速度分布Fig.7 Distribution chart of velocity in tube

3.1.2 管内液膜分布

图8 示出沿管长方向不同截面的管内液膜分布,在I 号圆管中不同截面液膜的分布基本一致,在换热管前半段分布较为均匀,而后半段会产生一定的波动。在V 号三维变形管内,不同截面液膜的分布规律基本一致,顺着换热管扭曲的方向,液膜会聚集在长轴与短轴之间,形成较厚的液膜,而在相反的方向所形成的液膜厚度就较薄。

图8 管内液膜分布Fig.8 Distribution chart of liquid film in tube

3.1.3 液膜厚度分布

取Y=0 剖切面进行分析,图9 示出液膜厚度沿管长方向变化。

图9 液膜厚度沿管长方向变化Fig.9 Change of liquid film thickness along the length of the tube

在圆管内前半段液膜流动较平稳,而后半段液膜会产生激烈的波动,是因为后半段的液膜开始蒸发,所产生的蒸汽会对液膜的分布有所影响。在三维变形管内,因扭矩的存在而使得液膜的分布具有周期性的变化规律,且呈现相应的“波峰”和“波谷”。在三维变形管内沿管长方向的液膜平均厚度为1.18 mm,而在圆管内平均值为1.36 mm,前者比后者减小了15.3%,说明三维变形管内液膜的传热热阻会比圆管的小,更有利于热量的传递。

3.1.4 液膜表面速度分布

取Y=0 剖切面进行分析,图10 示出液膜表面速度沿管长方向变化。在圆管内,前半段液膜表面速度分布较为平稳,而在后半段会出现一定的波动。在三维变形管内液膜表面速度分布因扭矩的存在而呈现周期性的变化规律,分布更为平稳。三维变形管内的液膜表面速度平均值为1.04 m/s,而圆管内的液膜表面速度平均值为1.16 m/s,前者比后者减小了10.3%,说明在三维变形管内液膜所受到的阻力比圆管的大,因此流动得更为缓慢。

图10 液膜表面速度沿管长方向变化Fig.10 Change of surface velocity of liquid film along the length of the tube

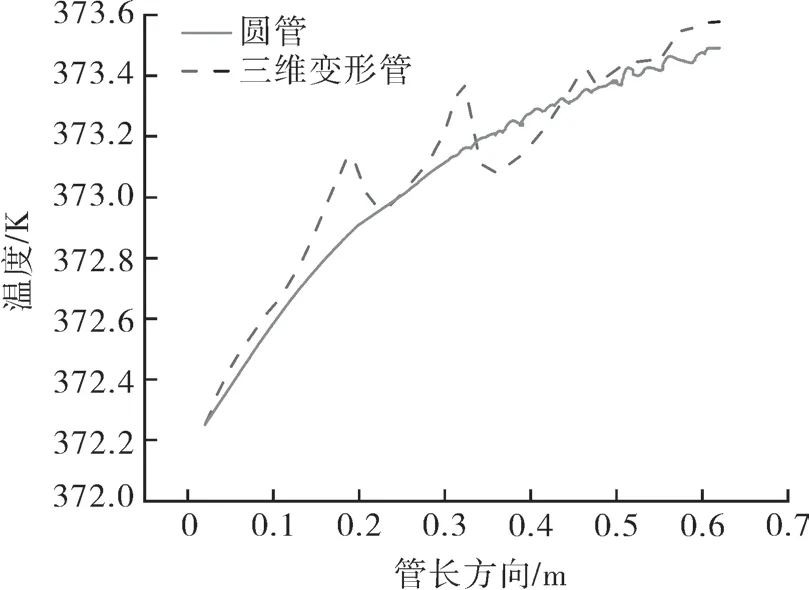

3.1.5 液膜表面温度分布

取Y=0 剖切面进行分析,图11 示出液膜表面温度沿管长方向变化。在圆管内,液膜表面温度沿着管长的方向在逐渐地增大,且在后半段会出现微小的波动;沿着管长方向温度的变化率在逐渐地降低。在三维变形管内,液膜表面温度总体上沿着管长的方向呈现逐渐增长的趋势,但在中间管段因为螺旋流动出现小幅度的下降,然而温度依然处于高位。在出口处三维变形管内液膜表面温度比圆管的高,说明在三维变形管内液膜温度比圆管变化得更快。

图11 液膜表面温度沿管长方向变化Fig.11 Change of surface temperature of liquid film along the length of the tube

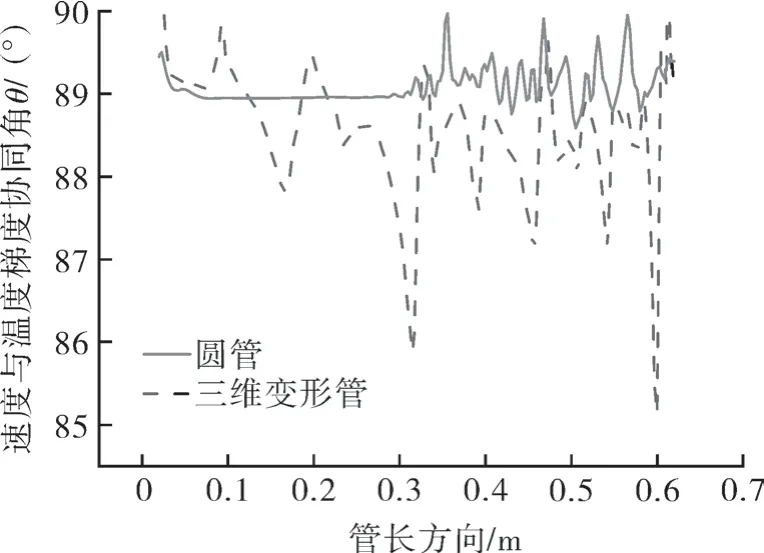

3.1.6 液膜速度与温度梯度协同角分布

换热管的传热性能与速度和温度梯度之间的协同角有关,协同角的表达式为[13]:

减薄热边界层以及增加流体中的扰动其实质都是要减小速度与温度梯度间的夹角。

取Y=0 剖切面进行分析,并在该剖切面上取液膜的等速线u=0.4 m/s,从图12 中可以看出,在圆管内前半段速度与温度梯度协同角的分布较为平稳,基本没有发生太大的变化,而在后半段会出现一定的波动。在三维变形管内速度与温度梯度协同角波动得非常激烈,变化幅度相对圆管较大。总体来看,三维变形管内的速度与温度梯度协同角会比圆管的小,说明在三维变形管内速度场与温度场的协同性比圆管的好,更有利于热量的传递。

图12 液膜速度与温度梯度协同角沿管长方向变化Fig.12 Change of synergistic angle between liquid film velocity and temperature gradient along the length of the tube

3.2 长、短轴比对传热性能的影响

针对II~V 号三维变形管的几何模型,流体速度入口为1.2 m/s,流体进口温度设置为372.15 K,壁面温度为374 K。

3.2.1 长、短轴比对液膜厚度的影响

取Y=0 剖切面进行分析,并对液膜厚度取平均值,图13 示出了不同长、短轴比下液膜厚度的变化情况。随着长、短轴比的增大。液膜厚度在逐渐地减小,液膜的传热热阻就会越小,越有利于热量的传递。长、短轴比从1.16 增加到1.67 时,液膜厚度从1.48 mm 减小到了1.24 mm,降低了16.2%。

图13 液膜厚度随长、短轴比变化Fig.13 Change of liquid film thickness with major-minor axis ratio

3.2.2 长、短轴比对液膜表面速度的影响

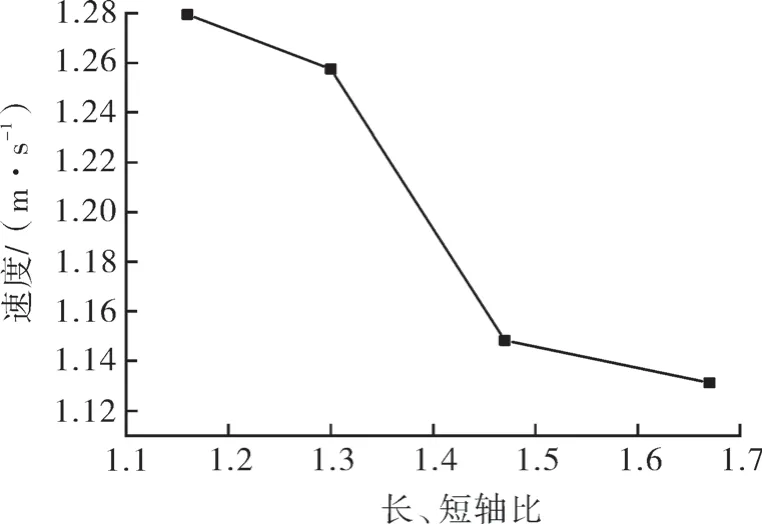

取Y=0 剖切面进行分析,并对液膜表面速度取平均值,图14 示出了不同长、短轴比下液膜表面速度的变化情况。随着长、短轴比的增大。液膜表面速度在逐渐地减小,说明长、短轴比越大,液膜所受到的流动阻力就会越大,从而流体的流动就越缓慢。长、短轴比从1.16 增加到1.67 时,液膜表面速度从1.28 m/s 减小到了1.13 m/s,降低了11.7%。

图14 液膜表面速度随长、短轴比变化Fig.14 Change of surface velocity of liquid film with major-minor axis ratio

3.2.3 长、短轴比对液膜速度与温度梯度协同角的影响

取Y=0 剖切面上液膜等速线u=0.4 m/s 进行分析,图15 示出该等速线上液膜速度与温度梯度协同角平均值随长、短轴比变化。随着长、短轴比的增大,液膜速度与温度梯度协同角变得越来越小,说明长、短轴比越大,速度场与温度场的协同性就越好,越有利于热量的传递。

图15 液膜速度与温度梯度协同角随长短轴比变化Fig.15 Change of synergistic angle between liquid film velocity and temperature gradient with major-minor axis ratio

3.2.4 长、短轴比对努塞尔数的影响

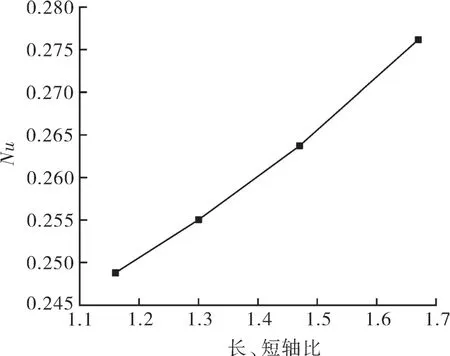

图16 示出不同长、短轴比下努塞尔数的变化情况,当长、短轴比从1.16 变化到1.67 时,努塞尔数从0.249 提高到0.276,增加10.8%。由前面分析知,长、短轴比的增大不仅有利于减薄液膜厚度,而且提高了速度场与温度场的协同性,还增强液膜的扰动性,这3 方面都有利于提高液膜的换热性能,因此液膜努塞尔数会随着长、短轴比的增大而增大。

图16 努塞尔数Nu 随长、短轴比变化Fig.16 Change chart of Nu with major-minor axis ratio

4 应用实例

某纤维素生产企业的废水零排放项目,采用MVR 强制循环蒸发结晶系统,蒸发器采用钛管TA2 作为换热元件,壳体材质为316L 不锈钢。

三维变形管MVR 蒸发器优化设计参数与普通圆管蒸发器的设计参数对比见表2,通过对比可以发现,在总换热量同为10 753.5 kW 的情况下,采用三维变形管MVR 蒸发器较普通圆管蒸发器设计工况计算综合传热系数提高了35.8%,换热面积减少26.7%,体积缩小35.7%。通过现场标定证实已达到设计要求,表明采用三维变形管MVR 蒸发器可以节省换热材料和运输成本,具有良好的强化传热效果。

表2 性能参数对比Tab.2 Comparison chart of performance parameters

5 结论

(1)相对于圆管,三维变形管内液膜的流动为螺旋流动,速度更为缓慢,且具有一定的周期性的变化规律。在三维变形管内液膜的厚度会比圆管减少15.3%,温度场与速度场的协同性比圆管的好,有利于提升管内的传热效率。

(2)在长、短轴比为1.16~1.67 的范围内,随着长、短轴比的增大,三维变形管内液膜的厚度会逐渐地减小,速度更为缓慢,温度场与速度场的协同性越好,最终努塞尔数会从0.249 提高到0.276。

(3)将三维变形管应用于MVR 蒸发器中,具有良好的换热效果,可节省换热材料。