冲压量产阶段预防性质量控制的数字化探索实践

2023-08-25宁海涛汪建余密思斌连杰刘明昊一汽大众汽车有限公司天津分公司

文/宁海涛,汪建余,密思斌,连杰,刘明昊·一汽大众汽车有限公司天津分公司

针对冲压件缩颈、开裂缺陷在生产过程中不能及时被发现,易导致冲压件甚至总成报废的难题,提出了通过拉延材料流入量变化提前预知缩颈、开裂缺陷的思路,通过大量的数据收集和分析,提出了预防性控制冲压件缺陷的新思路并进行了实践,实现了部分零件拉延材料流入量的闭环控制。

冲压最严重的质量缺陷是缩颈、开裂。在冲压批量生产中,各主机厂除每批次的首、末件全检外,普遍以抽检形式对生产过程中的冲压件进行全检,而抽检时间间隔内的其他零件,则通过在出料皮带上进行分区检查,以及装箱人员在装箱过程中简单的目视确认来控制。但随着自动化冲压线生产节拍越来越高,可用于每个零件分区检查和装箱目视确认的时间越来越少,使得本就隐蔽的缩颈缺陷更加难以被发现。

冲压件的缩颈、开裂缺陷主要发生在拉延和翻整工序,其中拉延工序又占到了90%以上,而全封闭的自动化冲压线只能在线尾皮带上对零件进行目视检查,这又导致了产生缺陷和发现缺陷的工位之间始终存在“时空错位”。

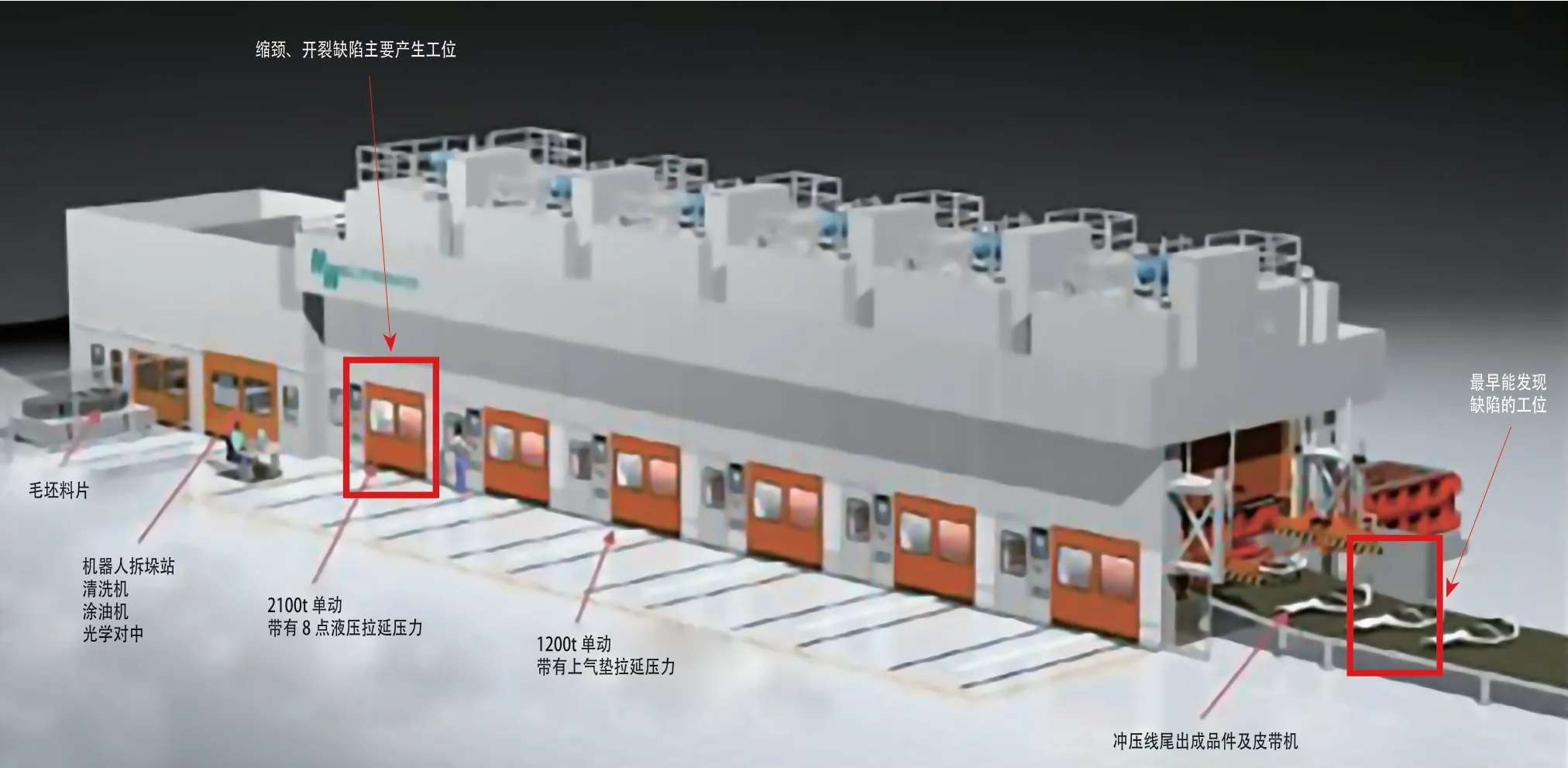

如图1 所示,主要产生缩颈、开裂缺陷的拉延工位和最早能发现缺陷的线尾皮带之间存在着多个中间工位,即使缩颈、开裂缺陷件在到达线尾皮带后第一时间被发现,在中间工位中也已经产生了一定数量的缺陷零件,废、返品损失无法完全避免。

图1 缺陷产生和最早能被发现的工位位置

上述痛点的产生根源可以归结为,“被动的质量控制模式”。即当发现零件质量缺陷已经发生后,再去停线调整模具或设备参数。这种模式决定了以缩颈、开裂为代表的零件质量缺陷和废、返品损失无法被彻底消除。

缩颈、开裂缺陷的影响因素

以汽车覆盖件为代表的大型冲压件,产品造型复杂,零件内部形状常涉及拉延—胀形复合成形,导致产生缩颈、开裂的原因也非常多样化。如果按冲压件成形工序分,缩颈、开裂多发生在拉延和翻边整形工序。本文重点从产生缩颈、开裂占比较大的拉延工序进行分析。

在拉延工艺规划和设计阶段,通过合理选择并设置材料机械性能参数、模具型面参数、以及压边力、进料阻力、润滑条件等工艺过程参数,并结合Autoform 等软件模拟,可对破裂风险、减薄率、起皱趋势以及FLD 成形极限、理论材料流入量等进行分析,识别缩颈、开裂风险并得出成形到底时材料的理论流入量。在工艺设计、模面设计阶段和模具调试前期,均会以上述模拟结果作为工艺修正和模具调试的参考。

但批量生产阶段,影响缩颈、开裂缺陷实际发生的不再仅仅是软件中的理想参数,而是板料、模具、设备、温度、油膜等多种因素综合作用的结果,详见表1。

表1 批量生产中拉延缩颈、开裂的影响因素

通过模具的调整优化提升模具适应性和成形安全裕度,可增加对上述因素的容错空间,但模具裕度的提升不是无限的,比如放大R 角会导致零件的尺寸变化,过度增加材料流入会导致零件波浪、滑移线以及回弹变化等。即使表1 中每个因素都在允许的范围内波动,不利影响互相叠加也能导致偶发缩颈、开裂。这就导致很难定量地准确预测缩颈、开裂缺陷的发生。这也是“被动的质量控制模式”长期未能改变的原因。

生产过程中预测缩颈、开裂标志物的选择

前文已阐明无法通过表1 中所述因素的定量变化准确预测批量生产过程中缩颈、开裂的发生,那能否通过某些过程或者结果参数来进行预测呢?

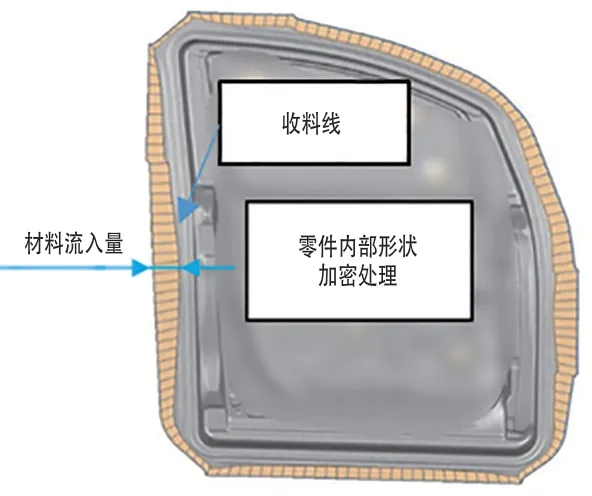

分析发现,除冲压件内部胀形的情况外,表1 中大部分参数的变化最后均导致了拉延材料流入量的变化,料边停留的最终位置俗称收料线。而材料流入量和大部分缩颈、开裂缺陷直接相关(胀形开裂除外)。我们最终选择了拉延收料线(即材料流入量的结果)作为预测缩颈、开裂缺陷的“标志物”,如图2 所示。

图2 某门内板拉延理论材料流入量(收料线)

基于拉延收料线的预防性质量控制

以拉延收料线作为标志物,我们依托天津大学和菲特(天津)检测技术有限公司领先的视觉技术,合作开发了冲压预防性质量控制系统。经过近2 年的探索与实践,已初步实现了以下三方面的功能。

⑴拉延收料线在线采集与缩颈、开裂(波浪、褶皱)缺陷预警。借助视觉技术,实现了批量生产过程中拉延收料线的实时采集与记录。通过对大量收料线数据的分析并与对应部位缩颈开裂发生记录对照,得出了重点零件成形敏感部位正常的收料线范围与成形异常(发生缩颈、开裂、波浪、褶皱)时收料线范围,当在线监测到的收料线超出正常范围时,系统自动发出报警提示,提醒生产线和上线模修人员重点关注该区域的质量状态,如图3 所示。

图3 收料线异常报警提示功能

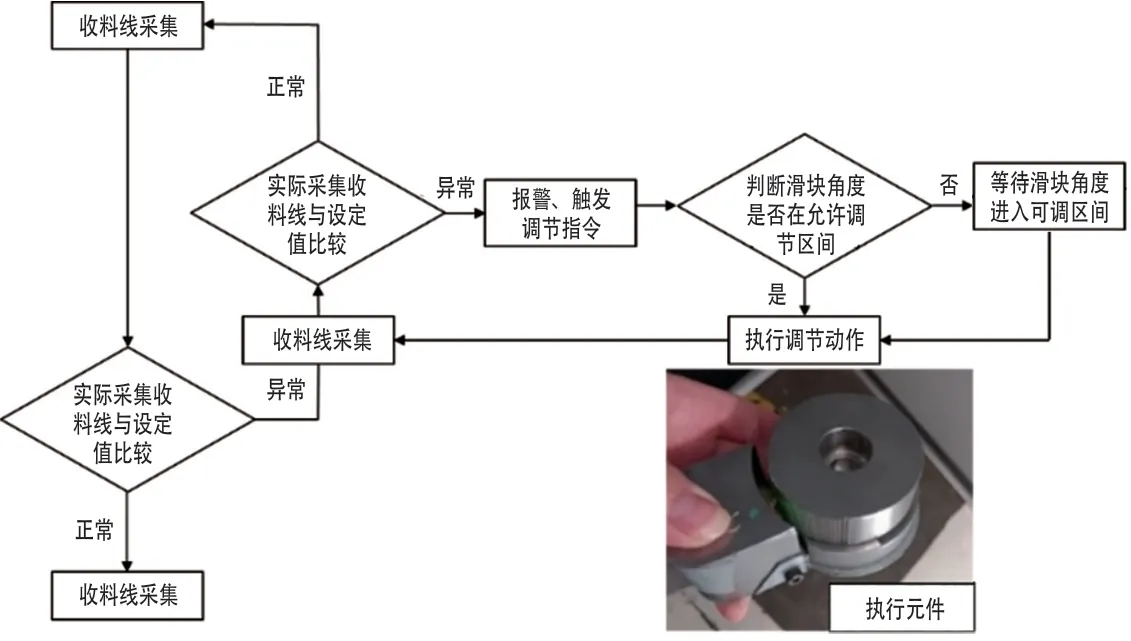

⑵通过收料线闭环控制,主动消除缩颈、开裂隐患。即通过软件、PLC 程序打通了收料线控制系统、压机、模具之间的控制逻辑,当系统发现零件收料线变化连续超出正常范围时,自动给PLC发出调整指令,根据压机滑块角度,控制模具平衡块自动定量调整高度(每次0.06mm)。即通过不停线智能调整,使收料线保持在正常区间,如图4 所示。

图4 收料线闭环控制逻辑及执行元件

⑶通过收料线数据分析,辅助确定线下优化方向。首先通过大量收料线数据的分析,运用正态分布理论,分析出每个零件缩颈、开裂重点风险部位收料线的波动量3σ 范围 以及正常成形的收料线区间,再通过影响因素的优化使模具收料线3σ 范围变小,最终完全进入正常成形范围内。

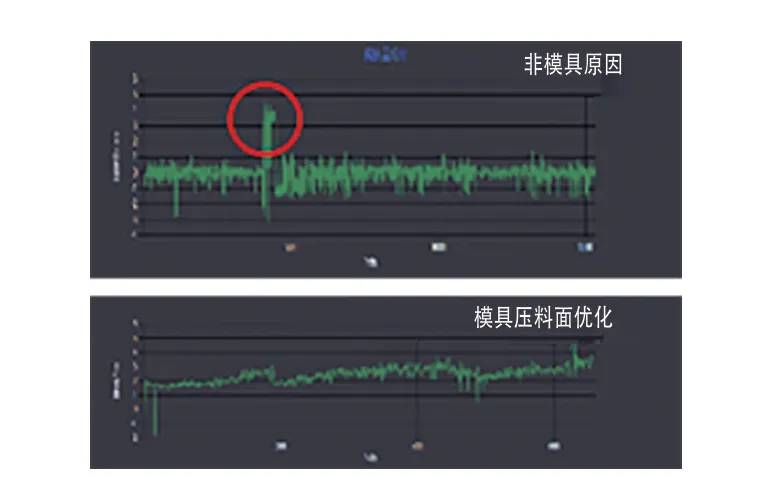

实际采集的同批次连续生产过程中收料线波动曲线,也直接为线下模具优化提供了参考信息。如图5所示,当收料线持续稳定,中间偶发一次突然变化,此时产生缺陷的成因需要综合分析,暂不需要优化模具。但当连续生产过程中,收料线有持续变长趋势时,说明压料面热膨胀对成形造成了影响,此时需重点查看并优化压料面“硬点”。

图5 两种收料线典型情况对比

结束语

通过将新兴的数字化技术和先进检测技术引入传统制造领域,为解决行业历史难题提供了新的手段和新思路;现场问题的解决,需要结合现地现物具体问题具体分析,任何软件和先进技术只有结合现场实际才能发挥最大效能。