核电厂闭式冷却水系统化学监督分析

2023-08-23柴庆竹程会方杨振宇

于 淼,徐 刚,张 亮,柴庆竹,程会方,杨振宇

核电厂闭式冷却水系统化学监督分析

于淼,徐刚,张亮,柴庆竹,程会方,杨振宇

(上海核工程研究设计院股份有限公司,上海 200233)

核电厂闭式冷却水系统是核电厂重要的系统之一,对其进行合适的化学处理及水质监督是防止系统发生腐蚀的重要措施。本文通过对国内核电厂闭式冷却水系统目前化学处理现状的调研,同时消化了EPRI导则中常规的缓蚀剂推荐方案,并分析了日常监督项目的意义、化学监督频率及被忽视的微生物腐蚀,以期对核电厂闭式冷却水系统化学监督分析给出规范性指导,同时也对核电厂闭式冷却水管理及技术提出建议。

核电厂;闭式冷却水;化学监督。

核电厂闭式冷却水系统主要包括常规岛设备冷却水系统、核岛设备冷却水系统、空调冷冻水系统及冷却水系统、厂房供暖系统、柴油机冷却水系统、发电机定子冷却水系统、工业热水锅炉系统(个别核电厂有此系统)。该类系统若化学处理方式不当,可发生结垢、腐蚀、微生物腐蚀,影响传热效率,严重的会发生设备泄漏,甚至停堆。查晓龙[1]在文章中分析过核电厂闭式冷却水系统阀门及管道内壁腐蚀瘤问题,郑杰民[2]在文章中分析过设备冷却水系统放射性异常,江苏某核电厂也多次发生过核岛设备冷却水系统海水泄漏及放射性异常情况。

在EPRI水化学导则[3]中,闭式冷却水行动等级分为两级,已被视为与核电厂一、二回路化学系统采取的同等重要的行动。一级系统为核安全相关系统,如核岛设备冷却水系统,发生一级偏离时,核电厂需90天内恢复至正常工况,发生二级偏离时,核电厂需30天内恢复至正常工况。二级系统为非核安全相关系统。因此,对闭式冷却水进行一定的化学处理,建立一定的化学监督方案,提高设备可靠性,具有重要的意义。

本文通过对国内核电厂闭式冷却水系统目前化学处理现状的调研,同时消化了EPRI导则中常规的缓蚀剂推荐方案,分析了日常监督项目的意义、化学监督频率及被忽视的微生物腐蚀,以期对核电厂闭式冷却水系统化学监督分析给出规范性指导。

1 核电厂闭式冷却水简介及化学处理方案现状

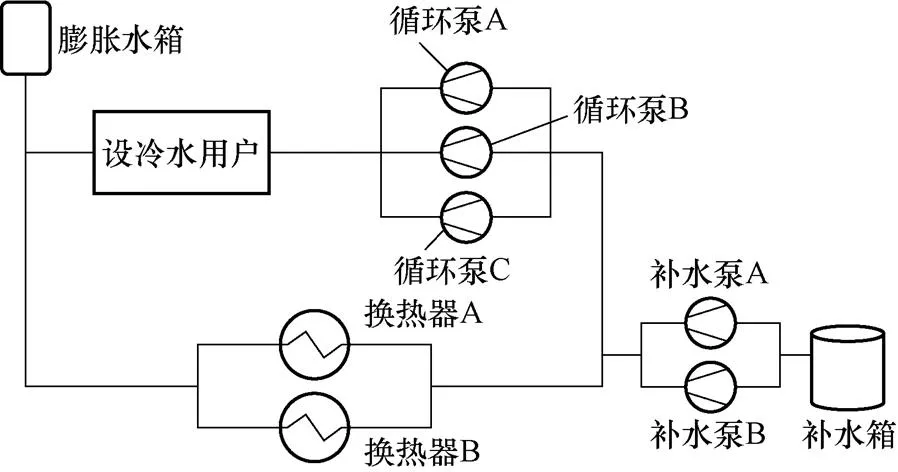

核电厂各闭式冷却水流程简图如图1[4]所示,主要由换热器或散热器,水泵,膨胀水箱等组成。系统中主要的材质有不锈钢、碳钢、铜、钛。系统水源多为除盐水,仅有少量系统如供暖系统使用生活水。系统水量少则10 m3,多则150 m3。

图1 核电厂闭式冷却水流程简图[4]

对于发电机定子冷却水系统,各核电厂按照设备供货商建议或《大型发电机内冷却水质及系统技术》(DL/T 801—2010)要求进行化学监督,在此不做赘述。对于其他闭式冷却水系统,国内尚无指导意义的化学处理标准导则,仅有《工业循环冷却水处设计规范》(GB 50050—2017)和《城市热力网设计规范》(CJJ 34—2016)。该两份导则适用于核电厂循环水系统(开式系统)、火电厂冷却塔循环水系统(补水为生活水的闭式系统)、工业热水锅炉、供暖系统等。对于补水为除盐水的核电闭式冷却水系统不能照搬。火电厂设备冷却水系统因系统工况、材料等不同,核电厂也无法照搬。

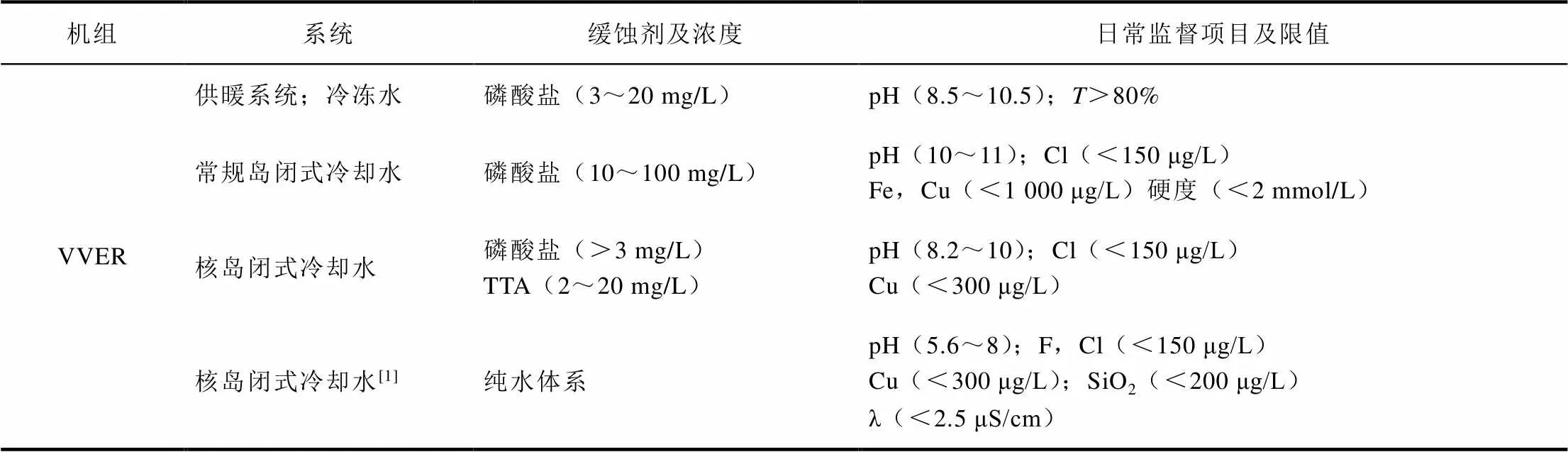

笔者通过调研,国内各核电厂闭式冷却水化学监督方案如表1所示(因秦山二厂缓蚀剂做过调整,所以单独列出)。

表1 核电厂闭式冷却水系统化学监督方案

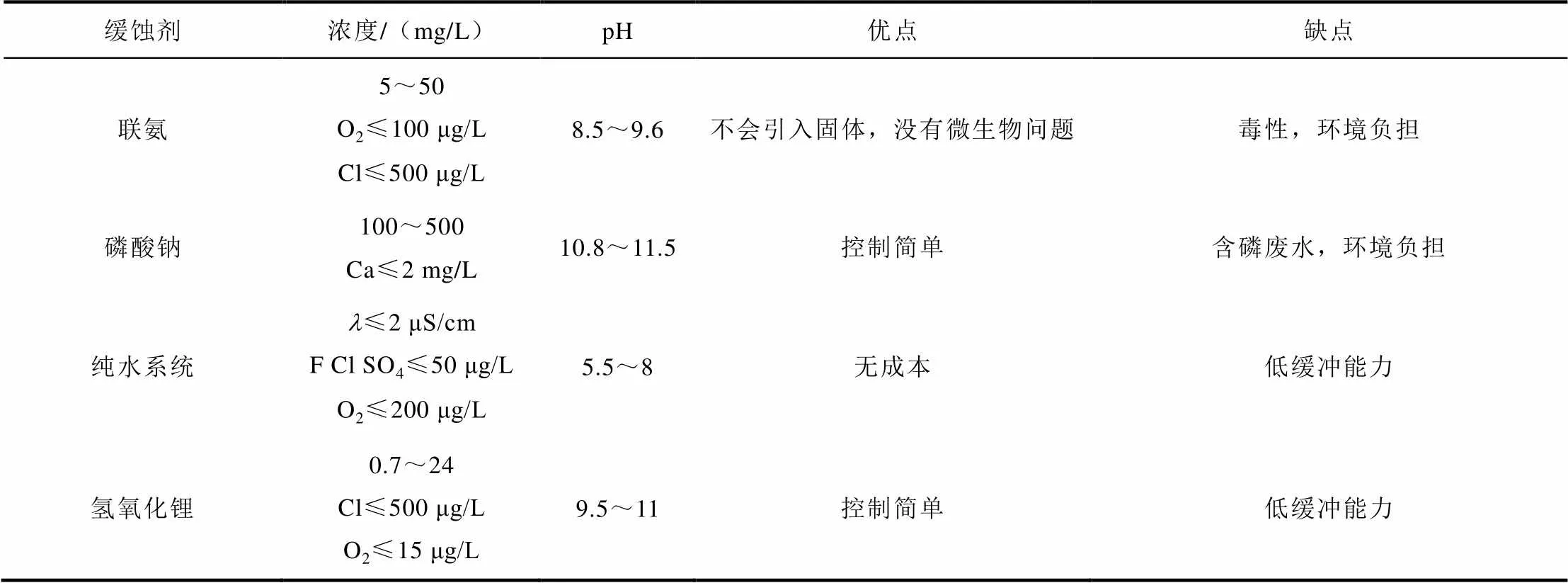

续表

机组系统缓蚀剂及浓度日常监督项目及限值 M310冷冻水磷酸盐(100~1 000 mg/L)pH(10.8~11.7);Fe,Cu(<1 000 μg/L) 供热系统磷酸盐(50~120 mg/L)pH(10~11) 常规岛闭式冷却水磷酸盐(100~500 mg/L)pH(10.8~11.5);Fe,Cu(<1 000 μg/L)悬浮物(<5 mgl/L) M310核岛闭式冷却水磷酸盐(100~500 mg/L)Fe,Cu(<1 000 μg/L);悬浮物(<5 mgl/L)F,Cl(<150 μg/L);pH(10.8~11.5) 秦山二期冷冻水常规岛闭式冷却水亚硝酸盐(200~1 000 mg/L)pH(8.5~10.5);Cl(<1 000 μg/L)Fe(<2 000 μg/L),Cu(<1 000 μg/L)TTA,NH3;细菌总数 供热系统亚硝酸盐(200~1 000 mg/L)pH(8.5~10.5);TTA,NH3Fe(<5 000 μg/L),Cu(<1 000 μg/L) 核岛闭式冷却水亚硝酸盐(200~1 000 mg/L)pH(8.5~10.5);悬浮物(<5 mg/L)Fe(<2 000 μg/L),Cu(<1 000 μg/L)TTA,NH3;细菌总数F,Cl(<150 μg/L)总活度(<100 Bq/L) AP1000[2]常规岛闭式冷却水联氨(5~200 mg/L)pH(8.5~10.5);阳电导;Fe(<2 000 μg/L);Cu(<1 000 μg/L)F,Cl,SO4(<150 μg/L)溶氧(<0.1 mg/L);总活度(<100 Bq/L) 核岛闭式冷却水MoO4(200~1 000 mg/L)pH(9~11);TTA(5~100 mg/L)F,Cl(<10 mg/L);SO4;Fe,Cu;阳电导;细菌;总活度(<37 Bq/L)

注:[1]VVER核岛设备冷却水系统存在纯水缓蚀工况和磷酸钠+TTA两种缓蚀工况

[2]AP1000机组补水为除氧(O2≤100 μg/L)的除盐水

[3]重水堆机组也采用钼酸钠和亚硝酸钠缓蚀剂配方

从表1可以看出,各核电厂所选的缓蚀剂不尽相同,即便所选为同一缓蚀剂所用浓度也不尽相同,而且各系统监测频率及监测项目也不尽相同。此外,均没有采用杀菌剂。

闭式冷却水系统主要面临的问题是结垢、腐蚀、微生物腐蚀。因核电厂闭式水补水一般为除盐水,尚没有工程发生过结垢。微生物腐蚀因比较特殊,很难同常规化学腐蚀分离开来,所以没有足够的关注。

2 核电厂闭式冷却水化学处理方案

EPRI闭式冷却水化学导则《Closed Cooling Water Chemistry Guideline》指出,闭式冷却水系统中化学处理的目的是:最小化腐蚀;控制微生物生长;控制悬浮固体的沉积;防止均匀腐蚀。将化学的监测参数分为控制参数、诊断参数,系统分为一级系统和二级系统。一级系统不可用会挑战机组的持续运行。

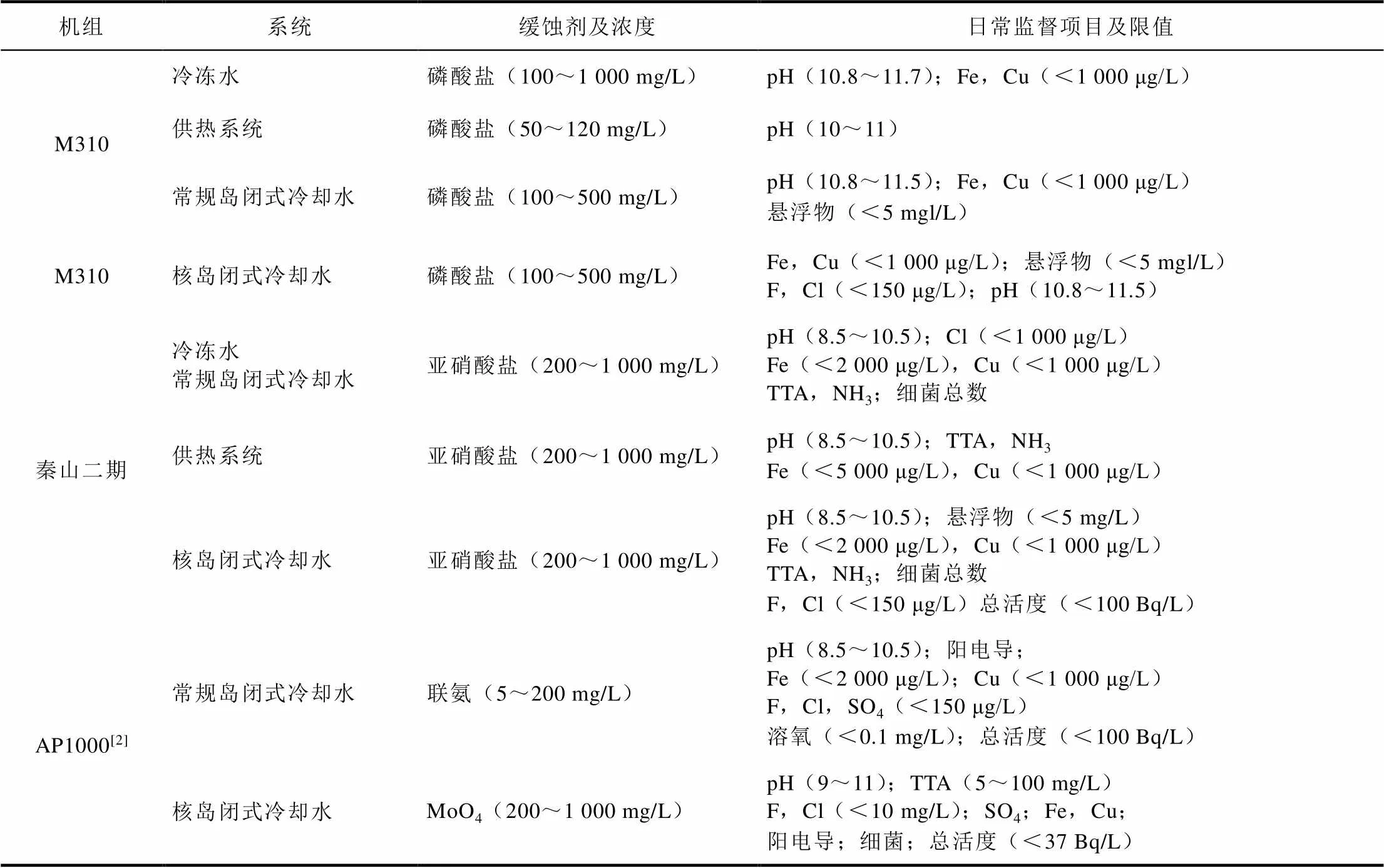

EPRI核电厂闭式冷却水系统化学处理方式和水质控制指标的建议如表2所示。

表2 核电厂闭式冷却水系统化学处理方式和水质控制指标

续表

缓蚀剂浓度/(mg/L)pH优点缺点 联氨5~50O2≤100 μg/LCl≤500 μg/L8.5~9.6不会引入固体,没有微生物问题毒性,环境负担 磷酸钠100~500Ca≤2 mg/L10.8~11.5控制简单含磷废水,环境负担 纯水系统l≤2 μS/cmF Cl SO4≤50 μg/LO2≤200 μg/L5.5~8无成本低缓冲能力 氢氧化锂0.7~24Cl≤500 μg/LO2≤15 μg/L9.5~11控制简单低缓冲能力

注:TTA为铜材质的缓蚀剂,可表征水中离子的总量,衡量水中的腐蚀环境

对于含有Cu材质的系统,建议添加5~100 mg/L的TTA,若pH范围是10.5~11,则TTA浓度应≥25 mg/L。

亚硝酸盐缓蚀剂体系、钼酸盐缓蚀剂体系、亚硝酸盐和钼酸盐复配缓蚀剂体系、联氨缓蚀剂体系、磷酸钠缓蚀剂体系,纯水缓蚀剂体系,在国内各核电厂中均有应用案例。纯水缓蚀剂体系要求控制系统中溶氧,江苏某核电厂有过应用案例,后因腐蚀问题,逐渐将其替换为磷酸钠+TTA缓蚀剂工况体系。浙江某核电厂因运行中铁、铜及浊度含量偏高,将闭式冷却水由磷酸钠工况替换为亚硝酸钠工况。

缓蚀剂的选择除应考虑运行工况、系统材质、环境友好等因素外,不易被活化为放射性核素、减少放射性固体废物量、阴离子分析干扰少等,也应考虑。

3 核电厂闭式冷却水化学监督分析

国内核电厂闭式冷却水的化学处理方案不同,化学监测指标及频率不同,微生物腐蚀常被忽视,尚无标准或规范性文件指导各电厂的科学操作。

3.1 化学监测指标分析及确定

国内核电闭式冷却水各缓蚀方案化学监督执行过程中分析项目总计有十余项,其中pH、氯、电导率等指标在限值及意义等方面存在一定的异议,下面分别予以分析:

(1) pH:根据水-pH电位平衡图,对腐蚀速率有直接影响,而且也是系统中微生物活性的重要指标。

(2)氯离子:可导致碳钢腐蚀,氯离子和氟离子与奥氏体不锈钢的应力腐蚀开裂有关。氯离子和氟离子的限值争议偏多,美国核电机组控制限值从150 μg/L到10 mg/L不等。EPRI导则建议除联氨,纯水,氢氧化锂工况外,其他缓蚀工况氯离子和氟离子的限值都是10 mg/L。此限值远低于GB 50050《工业循环冷却水处理设计规范》中关于氟离子和氯离子的限值。联氨缓蚀工况下的氟离子和氯离子的限值,是根据EPRI二回路水化学导则中对蒸汽发生器湿保养的要求来确定的。

(3)电导率衡量水中的腐蚀环境,也可以间接指示海水有无泄漏。联氨缓蚀工况系统中,为了使硫酸根、氯离子或氟离子不超过500 μg/L的限值,应控制其阳电导率为4.5 µS/cm以下,纯水缓蚀工况系统中,为了使硫酸根、氯离子或氟离子不超过50 μg/L的限值,应控制阳电导率为0.45 µS/cm以下。

(4)硫酸根可导致不锈钢的晶间应力腐蚀开裂(IGSCC),也可与碳钢中的腐蚀抑制剂竞争。在纯水、联氨和氢氧化锂的缓蚀工况中,硫酸根是控制参数,在其他缓蚀工况中是诊断参数。

(5)铁和铜的积累可看作是腐蚀的间接指示。在亚硝酸盐,钼酸盐,亚硝酸盐/钼酸盐和联氨处理的缓蚀工况中,pH升高通常会促进不溶性氧化铁的形成。随着pH的变化,不溶性铁的含量也将变化。在纯水缓蚀工况中,溶解性和不溶性铁同时存在。

(6)在纯水、联氨和氢氧化锂的缓蚀工况中,溶解氧是控制参数。在这些工况中,氧气在铜和铜合金腐蚀中发挥重要作用,纯水缓蚀工况中,溶解氧限值基于定子冷却水导则。联氨工况中溶解氧限值基于蒸汽发生器二次侧湿保养化学限值。

(7)悬浮物、浊度和透光率。透光率是通过测定水的吸光度,再换算为透光率,浊度与吸光度之间没有直接的关系,因为不同物质在水中产生相同浊度时,吸光度不一定相同。一般是针对同一种物质,做浊度与吸光度之间的标准曲线进行测量。

悬浮物和浊度虽然两者都是表示水中悬浮固体含量,但是两者所表示的悬浮颗粒直径却不相同,悬浮物所表示的颗粒粒径为1 μm以上,而浊度表示的颗粒粒径为1 nm~1 μm,即通常所说的胶体物质,而且两者的测试方法也不同,前者是过滤法测定,后者是利用光学原理测定,两者并没有换算关系,因为胶体物质对冷却水产生污垢、菌藻滋生起着至关重要的作用,所以将悬浮物指标改为浊度更为确切,并且应将这一指标尽量控制在更低的水平[5]。

建议将悬浮物、浊度、透光率统一用浊度进行表征。

(8)氨:在氧化条件下对铜和铜合金是腐蚀剂,它可影响pH。在亚硝酸盐和亚硝酸盐/钼酸盐为缓蚀剂的工况中,氨可由反硝化细菌产生。氨的测量作为反硝化细菌的指标。亚硝酸盐工况的系统中,即使没有微生物存在,随着时间的推移仍可以慢慢增加氨。对钼酸盐的工况中,没必要测量氨。硝酸根浓度的增长是硝化细菌存在的主要指标。

核电厂闭式冷却水化学监测指标分为控制指标、诊断指标,结合上述分析,控制指标为pH、F、Cl、缓蚀剂,诊断指标为电导、硫酸根、铁、铜、微生物、放射性活度,氨、溶解氧作为特定缓蚀方案的补充监督指标,浊度建议予以监测。监测指标的限值可参考EPRI导则。

3.2 化学监测指标的频率分析

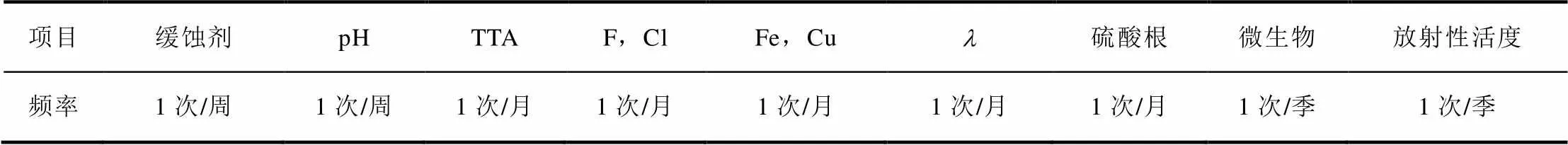

EPRI导则中建议指标监测频率如表3所示。

表3 核电厂闭式冷却水化学指标的检测频率

结合国内核电的生产实践及在线化学仪表设置情况,同时考虑化学分析工作量及人员配置的实际情况,建议对于一级系统控制指标及诊断指标每月分析一次,二级系统控制指标及诊断指标每季度分析一次。

3.3 核电厂闭式冷却水系统的微生物腐蚀

微生物腐蚀是指在微生物活动参与下金属所发生的腐蚀。核电闭式冷却水系统因大多数补水为除盐水,TOC指标在200 μg/L以下,所以微生物腐蚀常被忽视。即便采用亚硝酸钠或磷酸钠为缓蚀剂的体系中,这些缓蚀剂本身可提供给微生物营养源,微生物的腐蚀也没有给予足够的重视。

核电厂闭式冷却水腐蚀监督人员对微生物腐蚀危害的认知还不够明确,而且金属微生物腐蚀很难和其他电化学腐蚀区分开来,大修检查箱体底层的黏液认为是化学腐蚀,许多本来由微生物引起的腐蚀失效问题被误解。

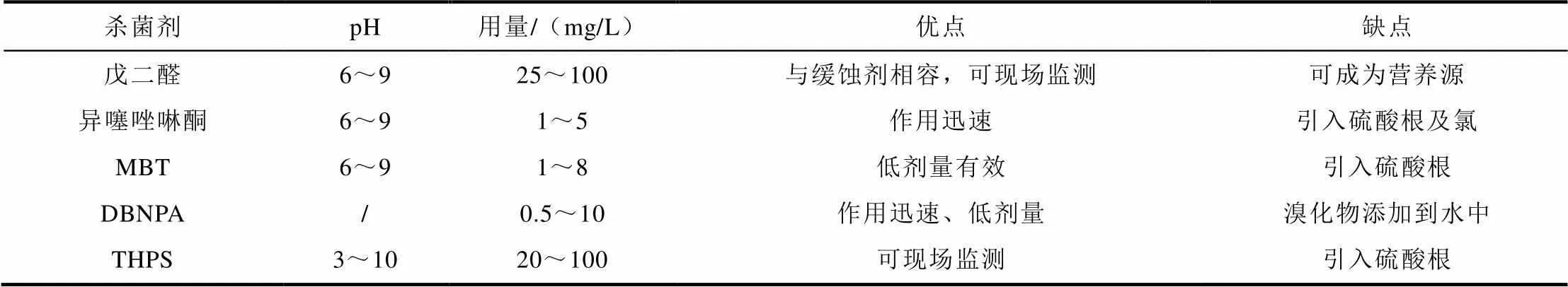

据文献[7],即使是反应堆冷却剂系统,在除盐除氧水加缓蚀剂和高温(大于 250 ℃)的环境中也可能存在微生物腐蚀。因此,闭式冷却水的微生物腐蚀应给予密切关注。EPRI闭式冷却水化学导则中杀菌剂推荐如表4所示。

表4 EPRI闭式冷却水化学导则中杀菌剂推荐

此外,各核电厂对微生物指标缺少检测。舟永[7]分析了几种监测微生物的方法,其中显微镜直接计数法较为符合核电厂的工程实际,可以借鉴。

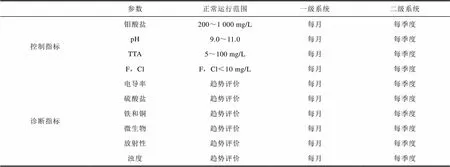

3.4 核电厂闭式冷却水化学监督方案

综上分析,核电厂闭式冷却水系统采用钼酸钠缓蚀剂体系的化学监督方案如表5所示,其他缓蚀剂体系的化学监督方案可结合本文内容予以制定,因篇幅原因不做赘述。

表5 钼酸钠缓蚀剂体系的化学监督方案

4 结论与建议

针对目前核电厂闭式冷却水的化学监督现状,本文进行了全面的分析梳理,提出以下四点建议:

(1)核电厂因地理位置不同,各闭式冷却水系统运行工况不同,选用材料不同,建议缓蚀剂的选择应进行充分试验分析论证,不可照搬照抄。同时,一级系统在补水的水源选择上,建议选用除盐水。二级系统选用生活水为补水水源,化学监督方案建议参照CJJ 34《城市热力网设计规范》执行。

(2)目前各核电厂闭式冷却水检测项目、限值、频率,存在一定差异性,建议发布相关指导性标准予以规范。同时,一级闭式冷却水系统缺少在线腐蚀监督,建议设计中予以考虑。

(3)核电厂闭式冷却水系统,因大部分补水为除盐水,微生物腐蚀没有得到重视,也没有进行日常监测,建议进行常规的微生物指标日常化学监督,必要时进行杀菌剂的处理。

(4)核电厂闭式冷却水系统的缓蚀剂最终会流向环境,造成环境负担,尤其亚硝酸钠及磷酸钠等,造成水体的富营养化,建议继续进行科学合理的化学处理方案研究。

同时,针对核电厂闭式冷却水在设计及运维过程中的问题,提出以下两点建议。

(1)核电厂的核岛设备冷却水系统冷却一回路系统设备,若发生泄漏,放射性活度升高,建议在设计过程中考虑旁路净化床的设计。

(2)因核电厂体制原因,闭式冷却水腐蚀监督由技术支持处负责,缓蚀剂方案确定及日常化学监督由化学处负责,大修系统检查由维修处负责,系统加药由运行处负责,建议核电厂重视闭式冷却水腐蚀问题,成立长期专项工作组,统筹电厂各部门资源,避免因信息不通造成的运行生产事件。此外,在大修检查过程中,可参照TSG 5003—2018锅炉化学清洗导则,必要时进行化学清洗。

[1] 查晓龙,徐科,胡明磊. 核电厂闭式冷却水系统阀门及管道内壁腐蚀瘤问题分析[J]. 全面腐蚀控制,2016,6:22-24.

[2] 郑杰民. 设备冷却水系统放射性异常的相应分析[J]. 中国核电,2014,1:59-95.

[3] EPRI. Closed Cooling Water Chemistry Guideline:Revision2[R]. EPRI,2013.

[4] 孙雅萍,等. 核电站核岛设备冷却水系统化学处理方式综述及展望[J]. 腐蚀与防护,2021,42(4):9-14.

[5] 中华人民共和国住房和城乡建设部、中华人民共和国国家质量监督检验检疫总局. GB/T 50050—2017:工业循环冷却水处理设计规范[S]. 北京:中国计划出版社,2018.

[6] 中华人民共和国住房和城乡建设部. CJJ 34—2022:城市热力网设计规范[S]. 北京:中国建筑工业出版社,2022.

[7] 舟永,刘洪群. 核电厂的微生物腐蚀极其控制[J]. 中国腐蚀与防护,2016,37(7):544-548.

Chemical Supervision Analysis of the Closed Cooling Water System in Nuclear Power Plant

YU Miao,XU Gang,ZHANG Liang,CHAI Qingzhu,CHENG Huifang,YANG Zhenyu

(Shanghai Nuclear Engineering Research and Design Institute Co.,Ltd, Shanghai 200233,China)

The closed cooling water system of nuclear power plant is one of the important systems of nuclear power plant. Proper chemical treatment and water quality supervision are important measures to prevent corrosion of the system. Based on the investigation of the current chemical treatment status of the closed cooling water system of nuclear power plants in China, this paper digests the conventional corrosion inhibitor recommended scheme in EPRI guidelines, and analyzes the significance of daily supervision items, the frequency of chemical supervision and the neglected microbial corrosion, with a view to providing normative guidance for the chemical supervision and analysis of the closed cooling water system of nuclear power plant, and also puts forward suggestions for the management and technology of the closed cooling water of nuclear power plant.

Nuclear power plant; Closed cooling water; Chemical supervision.

TL48

A

0258-0918(2023)03-0630-07

2022-08-17

于 淼(1983—),男,吉林扶余人,硕士,现主要从事核电厂化学环保方面研究