污垢沉积对燃料包壳性能影响研究

2023-08-23傅先刚蔡智毅林煜宇林少芳李长征邓勇军

傅先刚,蔡智毅,林煜宇,林少芳,李长征,邓勇军

污垢沉积对燃料包壳性能影响研究

傅先刚,蔡智毅,林煜宇,林少芳,李长征,邓勇军

(中广核研究院有限公司,广东 深圳 518000)

压水堆(PWR)一回路系统释放的腐蚀产物(又称为污垢)会沉积在燃料包壳表面。大量的污垢沉积不仅能够引起堆芯轴向功率偏移异常(AOA,Axial Offset Anomaly),还会导致燃料包壳表面局部温度升高,从而引起包壳氧化加速,严重情况下会导致燃料包壳腐蚀失效。燃料包壳垢致局部腐蚀(CILC,Crud-Induced Localized Corrosion)是导致燃料棒失效的重要原因之一。本文基于Ⅲ级污垢沉积风险评估方法,对某典型PWR电厂开展污垢沉积对燃料包壳性能影响的研究,评估各循环期间堆芯污垢最大沉积厚度以及污垢对燃料包壳氧化膜厚度的影响,为评估堆芯CILC失效风险提供依据。

污垢沉积;燃料包壳;CILC;风险评估

20世纪80年代以来,随着压水堆(PressurizedWaterReactor,PWR)电厂逐渐采用更长循环周期、更高燃耗及更高的功率峰因子运行工况,燃料的运行负荷变得更加苛刻。由于燃料包壳表面过冷泡核沸腾(Sub-cooled Nucleated Boiling,SNB)的作用,PWR一回路冷却剂系统(Reactor Coolant System,RCS)中的腐蚀产物容易在燃料包壳表面形成沉积[1],这种腐蚀沉积物被命名为Chalk River Unidentified Deposit[2](CRUD,以下统称为“污垢”)。

研究表明,燃料包壳表面沉积的污垢主要源于蒸汽发生器(Steam Generator,SG)传热管的腐蚀产物[3]。PWR电厂中常用的SG传热管材料主要有3种,分别为镍基合金600、镍基合金690和铁基合金800。因此燃料包壳上的污垢成分主要包括铁酸镍、氧化镍、金属镍及部分亚铬酸盐。一般而言,污垢主要集中沉积在燃料组件的中上部位,在硼酸局部富集于污垢的条件下,容易造成堆芯上部的中子通量降低,使得堆芯功率向下部偏移,此现象称为轴向功率异常偏移(Axial Offset Anomaly,AOA)。由于污垢的热阻效应,沉积在燃料包壳表面的污垢还会引起包壳外表面温度升高,从而造成燃料包壳氧化加速,严重时导致包壳腐蚀失效。

20世纪90年代中期,美国在几座高负荷电站中观察到垢致轴向功率偏移(Crud Induced Power Shift,CIPS)现象,在随后的几年中,有四座电厂发生了垢致包壳腐蚀(Crud-Induced Localized Corrosion,CILC)失效事件。污垢沉积对燃料完整性和反应堆安全运行造成威胁,其对燃料包壳性能的影响引起业界广泛关注[4,5]。因此,有必要开展污垢沉积对燃料包壳性能影响研究,评估燃料CILC失效风险。

1 污垢沉积风险评估方法

污垢沉积对燃料可靠性和堆芯安全运行的影响使得污垢评估在燃料设计验证中愈发重要,特别是在发生燃料设计变更、堆芯运行环境变化、一回路水化学变化或大部件更换的堆芯设计中。根据国际上燃料可靠性导则,污垢沉积风险评估分为四个级别[6,7]。

1.1 Ⅰ级评估

Ⅰ级评估方法为采用中子学软件和单通道SR(Steaming Rate)软件对堆芯功率峰值及单通道热工水力进行分析。Ⅰ级评估可以作为AOA风险评估的一部分,并且具有很明显的优点:简单、快速;但是该评估方法较为粗略,在燃料性能影响评估中所起的作用非常有限。

1.2 Ⅱ级评估

Ⅱ级评估方法为采用三维R分析软件对堆芯蒸汽率(R)进行三维分析。根据初步沸腾模型污垢沉积原理[8],对于相同的污垢质量源,燃料局部位置的R越高,污垢在该局部位置的沉积量越大;燃料沸腾表面积越小,沉积的污垢层厚度越厚。因此,Ⅱ级评估重点针对最大R和SNB总表面积的变化进行分析。

1.3 Ⅲ级评估

Ⅲ级评估方法为采用污垢评估软件对堆芯的污垢沉积情况和硼沉积情况进行分析。过冷泡核沸腾面积、腐蚀产物浓度和局部水化学条件会相互作用,最终对污垢的沉积质量及硼沉积产生影响。污垢评估模型应明确考虑与AOA形成相关的三个主要因素:包壳表面过冷泡核沸腾、腐蚀产物沉积和包壳表面污垢中硼沉积。Ⅲ级评估需要热工水力学软件提供热通量和燃料组件的热工水力条件作为输入,采用全系统腐蚀产物释放与沉积的质量平衡方法来计算堆芯的污垢沉积情况和硼沉积情况。

1.4 Ⅳ级评估

Ⅳ级评估方法为采用CFD(computational fluid dynamics,CFD)程序对燃料包壳表面局部温度在轴向和径向上的变化进行精确的评估分析。Ⅳ级评估最为复杂,理论表明由于燃料组件通道结构及格架的影响,燃料棒包壳周围的表面传热系数存在差异,使用CFD分析耦合污垢质量能够最为完整地评估堆芯内燃料组件的运行工况。目前用于评估堆芯污垢沉积风险的CFD程序尚未被充分论证,该评估方法仍然处于研究阶段。由于CFD分析的复杂性及该方法的经验缺乏,Ⅳ级风险评估仅用于特殊情况。

2 污垢沉积与包壳腐蚀评估

如第1章节所述,污垢沉积风险评估方法分为四个等级,I、Ⅱ级评估方法并未直接对污垢行为进行分析计算,评估方法较为粗略,难以准确评估堆内污垢沉积风险;而Ⅳ级评估方法目前仍处于研究验证阶段,没有成熟的试验数据和电厂应用来验证该计算模型的准确性,尚不适用于工程分析评估。Ⅲ级评估方法经过国际研究机构的验证,具有较为成熟的工程应用经验,对污垢沉积风险评估具有良好的准确性和可参考性。因此,本文采用Ⅲ级评估方法,以某典型PWR电厂为例,采用中广核自主研发的污垢行为分析软件[9]对首循环(CY01)和两个过渡循环(CY02、CY03)的污垢沉积行为进行分析评估,并对后续平衡循环的污垢沉积进行计算,评估燃料CILC风险。

2.1 计算流程

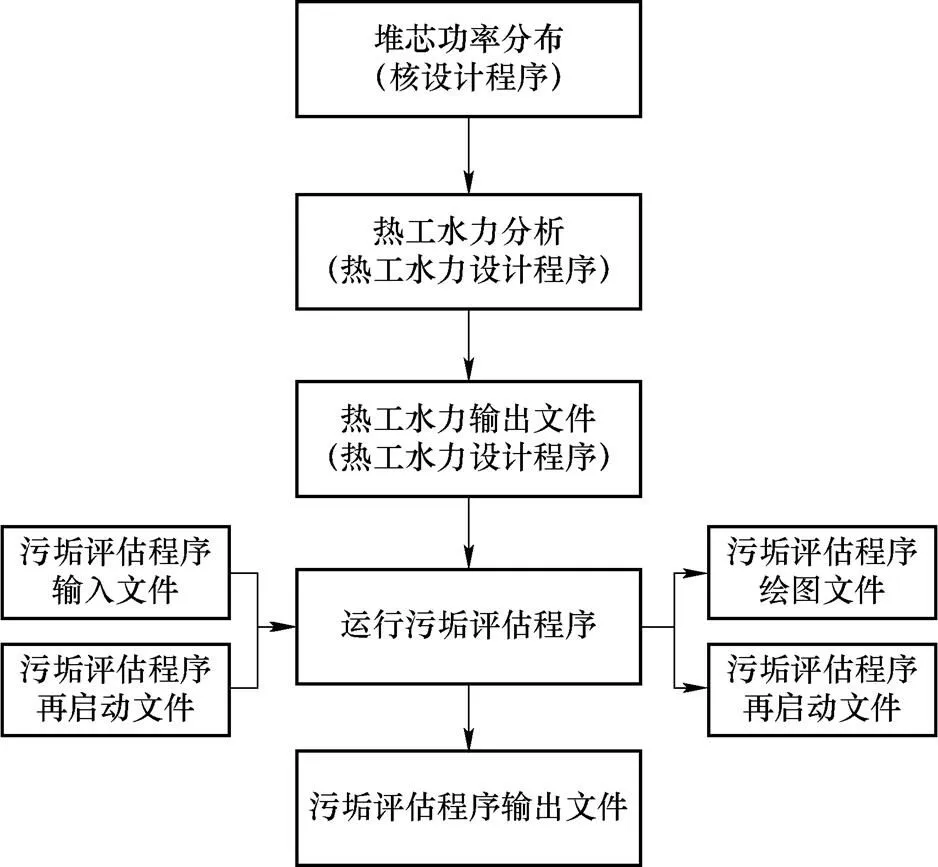

污垢沉积是一个多物理场多尺度的复杂物理化学现象。Ⅲ级评估首先使用3D堆芯核设计程序计算堆芯的功率(即热流密度)分布;之后,堆芯功率分布作为输入条件提供给热工水力设计程序,以计算堆芯内各通道的过冷泡核沸腾率和局部的热工水力参数;最后,使用污垢行为分析软件对腐蚀产物的释放、污垢沉积量、污垢沉积分布和硼酸在污垢中的沉积进行评估。Ⅲ级评估简要计算流程如图1所示。

图1 Ⅲ级评估简要计算流程图

2.2 计算输入

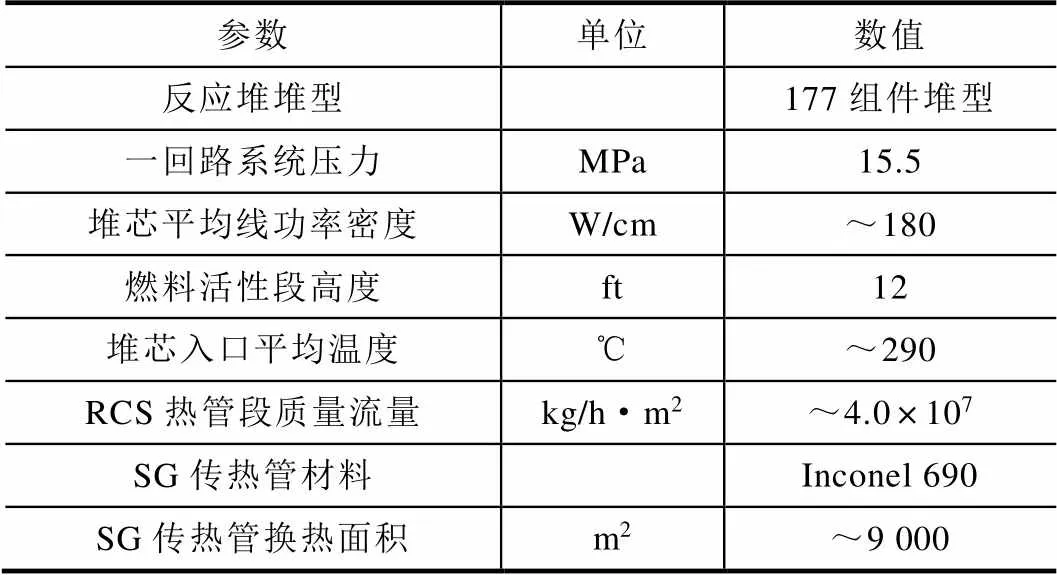

本文的计算输入基于某典型PWR电厂数据,其主要参数如表1所示。

表1 典型PWR电厂主要参数表

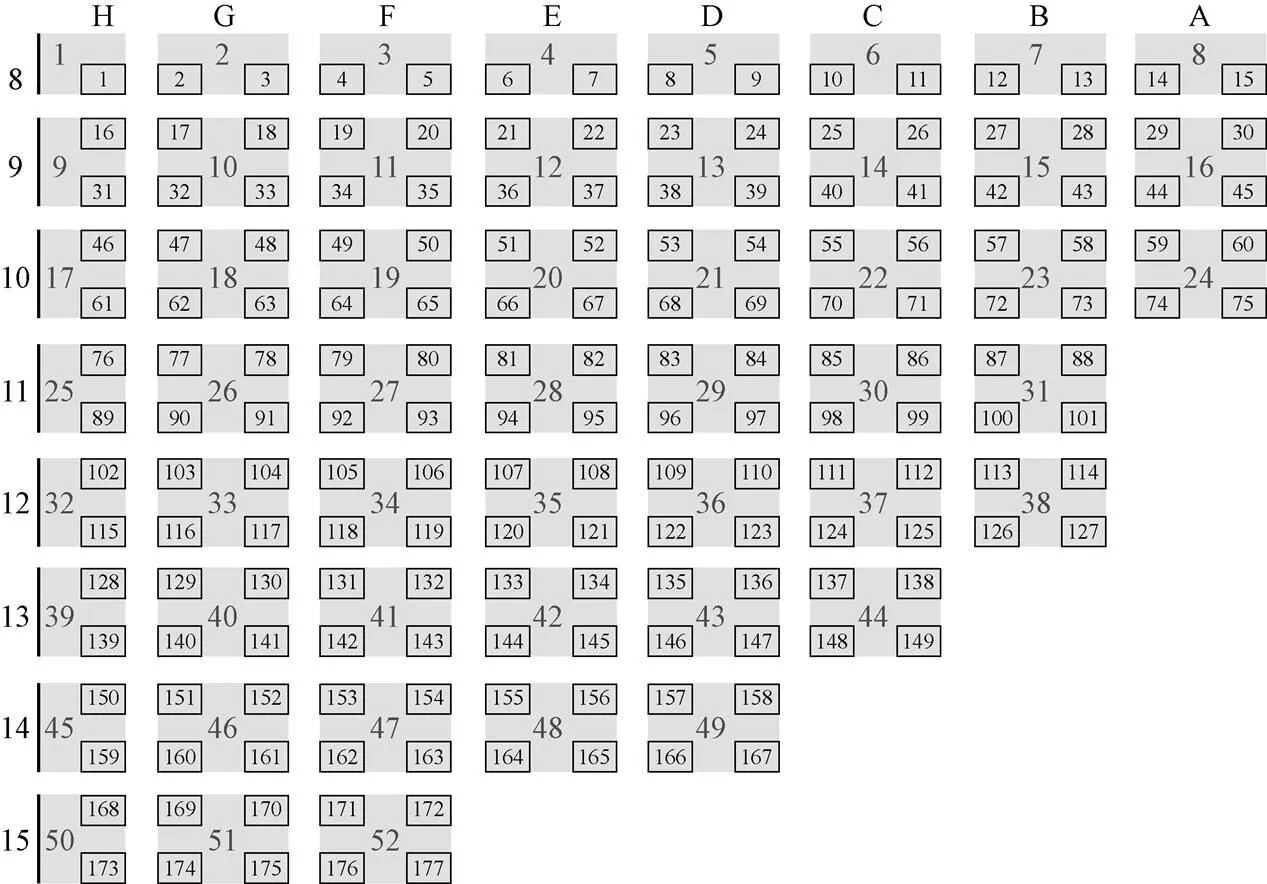

由于堆芯分布具有对称性,本文采用1/4堆芯结构作为污垢沉积评估输入,1/4堆芯组件通道分布如图2所示。每个组件由4个子通道组成,共177个子通道,通道参数与热工水力输出文件中的参数保持一致。

2.3 计算结果

2.3.1污垢沉积及分布

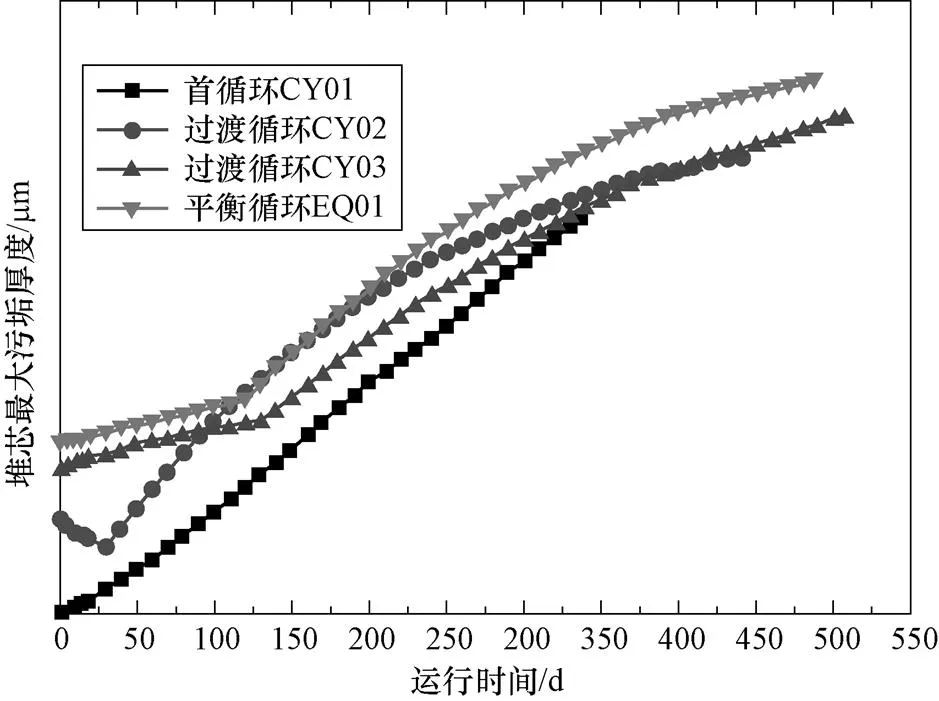

燃料包壳污垢沉积风险评估计算采用迭代方式进行,首循环(CY01)计算中初始污垢质量采用假定值,为后续循环的迭代计算提供初始条件。污垢评估计算结果中的堆芯最大污垢厚度是燃料包壳CILC风险评估中的重要参数。表2为电厂首循环(CY01)、两个过渡循环(CY02、CY03)和一个平衡循环(EQ01)的堆芯最大污垢沉积厚度计算结果。结果表明,堆芯在所计算的循环内最大污垢厚度均不超过50 μm,即低于国际燃料可靠性导则所推荐的污垢沉积风险Ⅲ级评估阈值[6]。因此,堆芯在这四个循环内发生CILC失效的风险较低。

表2 堆芯最大污垢厚度计算结果

* 非真实计算数据,已按一定百分比做保密处理

图2 1/4堆芯组件通道分布图

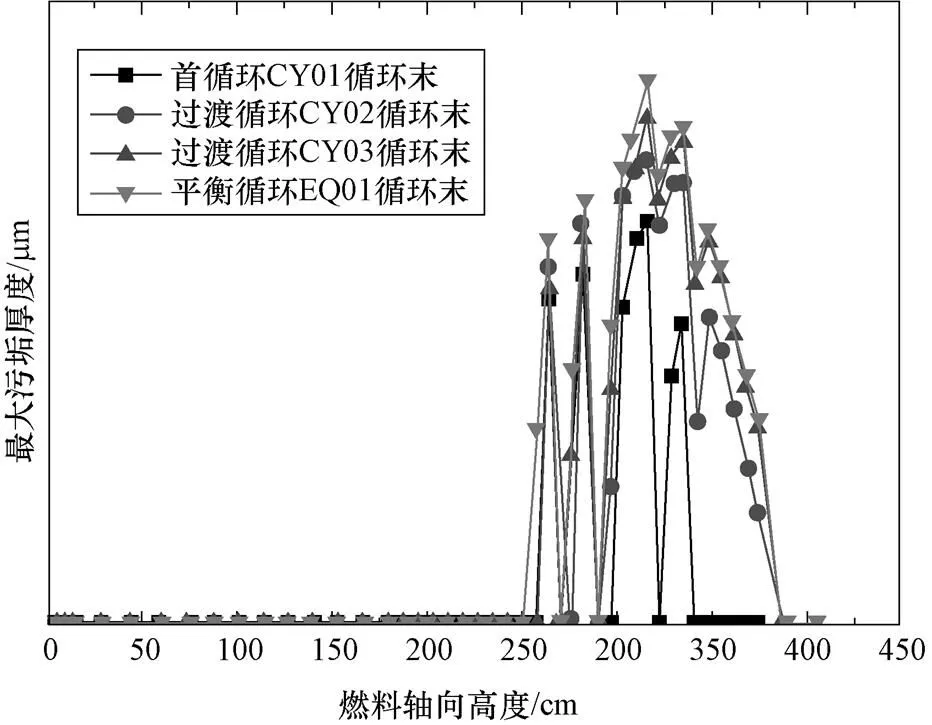

PWR电厂首循环、过渡循环和平衡循环的堆芯最大污垢厚度随运行时间的变化曲线如图3所示(图3纵坐标数据已做保密处理)。从图3可以看出,堆芯最大污垢厚度随运行时间的增加呈上升趋势,其中过渡循环和平衡循环在循环初期出现最大污垢厚度平缓上升甚至是降低现象,主要是由旧组件表面的污垢在堆芯中重新溶解与再分布行为所致。图4展示了四个循环末最大污垢厚度沿燃料组件轴向高度的分布情况(图4纵坐标数据已做保密处理)。从图4可以看出,四个循环末堆芯最大污垢厚度沿轴向高度的分布规律基本一致,即污垢主要集中沉积在燃料组件上部,这与实际PWR电厂燃料池边检查结果相一致[7,10,11]。这是因为过冷泡核沸腾通常发生在燃料组件上部区域,而腐蚀产物在燃料包壳表面上的沉积主要受过冷泡核沸腾程度控制。

图3 堆芯最大污垢厚度随运行时间的变化曲线

图4 最大污垢厚度沿燃料轴向高度分布图

2.3.2燃料包壳腐蚀影响

将污垢评估计算得到的污垢厚度作为燃料棒设计验证的输入,采用燃料棒性能分析软件计算考虑污垢后的燃料包壳氧化膜厚度,分析评估燃料包壳表面的污垢沉积对包壳腐蚀性能的影响。

首先,定位平衡循环EQ01中污垢厚度最大的燃料组件;其次,根据堆芯燃料管理方案确定该组件在后续循环中的位置,通过污垢评估迭代计算出该组件在后续循环中的污垢厚度;最后,采用燃料棒性能分析软件计算考虑污垢的燃料包壳氧化膜厚度。

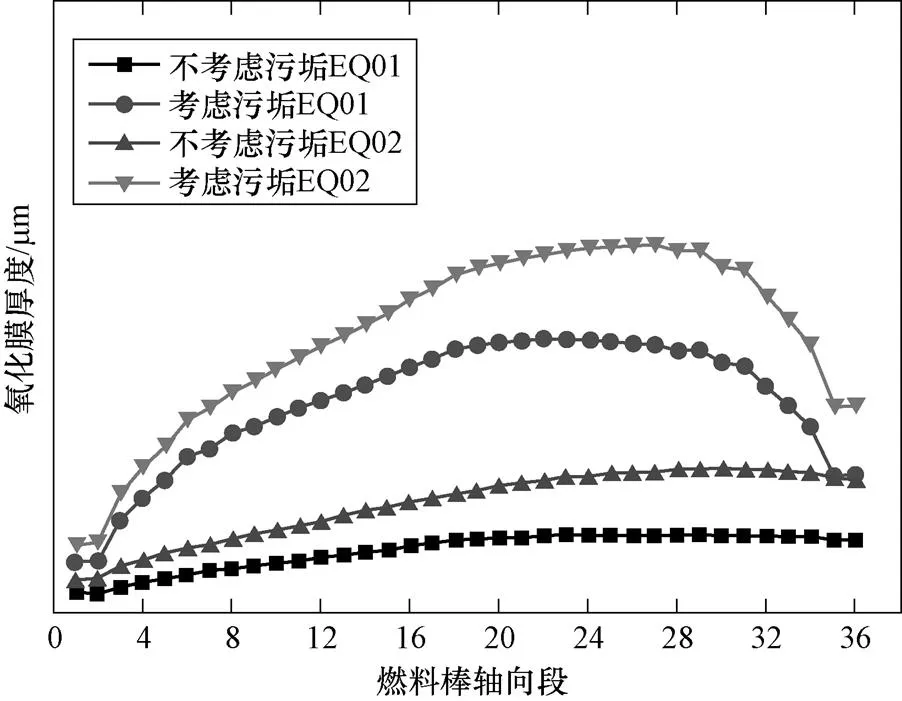

根据堆芯燃料管理方案,平衡循环EQ01中污垢最厚的燃料组件在堆内经历了两个平衡循环(EQ01、EQ02)。燃料包壳氧化膜厚度计算结果如图5所示(图5纵坐标数据已做保密处理),计算采用每个循环燃料包壳表面均处于该循环最大污垢厚度作用的保守假设。计算结果表明,包壳表面的污垢沉积会对包壳氧化膜厚度产生影响,但距离氧化膜厚度设计限值100 μm仍有较为充足的裕量。因此,含垢层的氧化膜厚度仍满足燃料棒设计准则要求,进一步论证了燃料发生CILC失效的风险较低。

图5 燃料包壳氧化膜厚度计算结果

3 总结

本文基于Ⅲ级污垢沉积风险评估方法,对某典型PWR电厂开展污垢沉积对燃料包壳性能影响的研究,计算得出各循环期间堆芯污垢最大沉积厚度以及污垢对燃料包壳氧化膜厚度的影响。计算结果表明:每个循环的堆芯最大污垢厚度以及相邻两个循环的堆芯最大污垢厚度增量均小于风险阈值,燃料包壳氧化膜厚度未超过设计限值,燃料发生CILC失效的风险较低。

[1] Odar S. Crud in PWR/VVER coolant Volume Ⅱ-Control of CRUD in the PWR/VVER Coolant and Mitigation Tools[R]. ANT International,October 2015.

[2] Betova I,Bojinov M,Saario T. Start-up and Shut-down Water Chemistries in Pressurized Water Reactors[R]. VTT Research Report,VTT-R-00699-12,2014.

[3] Polley M. V. Pick M. E. Iron,nickel and chromium mass balances in Westinghouse PWR Primary Circuits[C]. Proc. BNES Intl. Conf. Water Chem. Nucl. Reactor Systems 4,Bournemouth Oct. 13-17,1986,63-70,1986.

[4] Byers W. A.,Secker J.,et al. Evaluation of Fuel Clad Corrosion Product Deposits and Circulating Corrosion Products in PWRs[R]. No. 1009951,2004

[5] Solomon Y. Roesmer J. Measurement of Fuel Element Crud in Pressurized Water Reactors[J]. Nuclear Technology,1976,29:166.

[6] Deshon J. Fuel Reliability Guidelines:PWR Fuel Cladding Corrosion and Crud[R]. No. 1015449,March 2008.

[7] Deshon J. PWR Axial Offset Anomaly(AOA)Guidelines[R]. Revision I,No. 1008102,June 2004.

[8] Iwahori T.,Mizuno T. Koyama H. Role of surface chemistry in crud deposition on heated transfer surfaces,[J]. Corrosion(NACE),1979:35(8):345-350.

[9] 中广核研究院有限公司,中国广核集团有限公司,中国广核电力股份有限公司. 污垢行为分析软件[简称:CAMPSIS]V1. 0[CP]. 中国:2021SR0623899,2021.

[10] Wikmark G. Water Chemistry and Crud Influence on Cladding Corrosion[R]. ZIRAT-6 SPECIAL TOPICS REPORT,Advanced Nuclear Technology Sweden AB,Sweden,November 2001.

[11] Riess R. Chemistry Experience in the Primary Heat Transfer Circuit of Kraftwerk Union Pressurized Water Reactors[J]. Nuclear Technology,2017:153-159.

Effect of Crud on the Performance of Fuel Cladding

FU Xiangang,CAI Zhiyi,LIN Yuyu,LIN Shaofang,LI Changzheng,DENG Yongjun

(China Nuclear Power Technology Research Institute,Shenzhen of Guangdong Prov. 518000,China)

The corrosion products (also called “crud”) released from the primary system in pressurized water reactors (PWRs) can be deposited on the fuel cladding surface. Lots of the deposited crud can not only cause the axial offset anomaly (AOA), but also cause the localized temperature arising on fuel cladding surface, and then can induce cladding corrosion accelerated, can even more lead to the fuel failure. Crud induced localized corrosion (CILC) is one of the important causes for fuel failure. In this paper, the effect of crud on the fuel cladding performance of typical PWR plant is studied by the level Ⅲ risk assessment methodology. The maximum crud thickness during the cycles and the influence of crud on the cladding oxide layer thickness were evaluated, which provides the basis for assessing the risk of CILC.

Crud deposition; Fuel cladding; CILC; Risk assessment

TL352

A

0258-0918(2023)03-0489-05

2022-09-15

国家自然科学基金(U20B0211,针对堆芯氧化腐蚀产物材料-热工-中子行为的多物理耦合机理);国家自然科学基金(52171085,模拟压水堆一回路冷却剂中燃料包壳管表面污垢沉积行为与机理研究)

傅先刚(1962—),男,山东潍坊人,研究员级高级工程师,现主要从事燃料性能相关研究