核电站蒸汽发生器智能维修机器人设计与研究

2023-08-23张美玲骆研陈高铭邓志燕刘超熊振华

张美玲, 骆研, 陈高铭, 邓志燕, 刘超, 熊振华*

(1. 中广核研究院有限公司, 深圳 518000; 2.上海交通大学机械与动力工程学院, 上海 200240)

蒸汽发生器是关系核电站安全运行的关键设备之一。近年来,中外发生的多起因蒸汽发生器和稳压器缺陷引发的安全事故。其中,因蒸汽发生器人孔和手孔螺栓咬死而导致的异常问题较为常见。螺栓咬死后,人工处理时间较长,增加了检修人员辐射剂量,并影响蒸汽发生器的检修工期[1]。

20世纪80年代起,伴随着核电技术的高速发展,在关键核设施维护、退役及放射性废物处理,如对蒸汽发生器、反应堆的检查、安装、维修等应用上,美国、法国等国家开展了多方面研究。例如,ROSA(remotely operated service arm)机器人为美国西屋公司(Westinghouse Electric)所研制,其主要作用是检修核电站的蒸汽发生器设备,并修补小尺度的损伤[2];MA23-SD和ROGER机器人是法国研制的用于核反应堆和蒸汽发生器检修的移动机器人[3]。ROGER机器人在遥操作方面取得了突破,开展了针对核废料处理的力反馈控制[4]。德国Hans Walischmille公司研制的Telbot机器人也可用于蒸汽发生器的检查工作,并已投入在加拿大和日本的核电站检修工作[5]。韩国和印度也加快了核机器人的研究,其典型代表为喷嘴盖安装与移除机器人和核废料处理机器人[6]。

中国的发展起步较晚,自20世纪90年代中期开始这一领域的探索。中国核电站至今运行已达30多年,亟须能够代替人工完成检修、维护等工作的遥操作机器人。尤其在减少辐照剂量、提高综合效率、开放性和可维护性等方面提出了更高的要求。机器人的结构形式主要有关节式和爬行式两种。未来,蛇形机器人、壁虎仿生机器人等也可应用于核电蒸汽发生器检修工作[7]。

近年来,围绕蒸汽发生器,大多数研究集中于水质的控制[8]、热工水力[9]等方面。而针对核电站蒸汽发生器的维修任务,国内的研究相对较少。针对蒸汽发生器螺栓咬死情况,难以设计相应维修机器人,结合鲁棒的视觉伺服技术,开展高效准确的应对,但仍有部分工作值得借鉴。

文献[10]进行了六自由度的蒸汽发生器检修机器人设计,用于蒸汽发生器主管道堵板的安装与拆卸,但其仅对协作机械臂进行了运动学建模仿真。文献[11]研制了一种基于改进Camshift算法的核电站蒸汽发生器堵板螺栓视觉定位方法,协同操作机器人实现螺栓的自主定位、拆卸和安装工作,但其螺栓特征对比明显,难以应用于真实复杂的环境下。文献[12]使用Halcon的方法对蒸汽发生器螺栓进行视觉定位,鲁棒性欠缺。文献[13]采用圆柱坐标系的运动形式,将定位任务分解为旋转机构的圆周运动,其耗时较长,效率不高。

为了解决上述研究的不足,现针对蒸汽发生器螺栓咬死情况,自主设计维修机器人的机械结构,并对其进行运动学建模及运动分析,验证设备稳定性。提出鲁棒的视觉伺服算法,完成引导系统搭建,使其能够在识别特征对比度较低的复杂情况下完成伺服任务。最终在真实场景下完成精度和效率实验验证。

1 总体方案及流程

蒸发器人孔和手眼孔作为检修设备进入和观察蒸发器的必要通道,如果打开其盖板时发生螺栓咬死情况,势必会导致检修工期延长,从而浪费大量人力资源和不可估量的经济损失。同时,蒸汽发生器人孔和手孔螺栓咬死发生的概率在逐步增大。但目前核电站常备工具中,通常只包含了正常螺栓拆卸工具,尚无螺栓咬死应急拆卸设备,亟须开展自动化蒸汽发生器人孔和手孔螺栓应急拆卸等技术攻关。

针对人孔螺栓咬死此类常见的故障,研制了核电站蒸汽发生器人孔咬死处理的智能维修机器人。其智能调节系统由底部的移动平台及其支撑的工作机构两部分构成,工作机构末端为安装小型数控镗与法兰的工具末端,如图1所示。

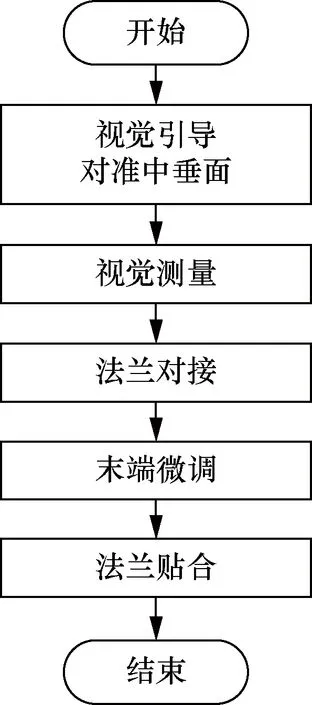

移动平台与工作机构在视觉定位系统引导下实现多自由度协同调整,以蒸汽发生器人孔法兰为基准,实现两法兰贴合及数控镗轴与螺栓对准。工作流程如图2所示,包括对准中垂面、视觉测量、法兰对接与末端微调等主要步骤。

图2 智能调节系统工作流程Fig.2 Intelligent regulation system workflow

蒸汽发生器人孔咬死螺栓处理作业流程如下。

(1)发现蒸汽发生器人孔螺栓发生咬死状态时,首先使用角磨机切断咬死螺栓。

(2)移动载体搭载大负载多自由度智能调节系统和小型数控镗进入现场,远程操控移动载体移动至蒸汽发生器人孔附近。

(3)移动载体与大负载多自由度智能调节系统在智能定位系统的引导下多自由度协同调整,以蒸汽发生器人孔法兰为基准,以任意一个指定的螺孔为定位目标,完成设备的自动调整,最终实现小型数控镗主轴与目标螺孔对中,达到设备初次定位的目的,定位精度±1 mm。

(4)小型数控镗对咬死螺栓实施钻孔、镗铣、取丝以及修复等工艺,最终将咬死螺栓从螺孔中取出。

(5)整个作业过程采用远程操控,通过摄像头将现场图像信息反馈到操控台,操作人员通过监控视频实时观察作业状况。

(6)作业完成后,移动载体携带大负载多自由度智能调节系统和小型数控镗撤离现场。

2 机械结构设计

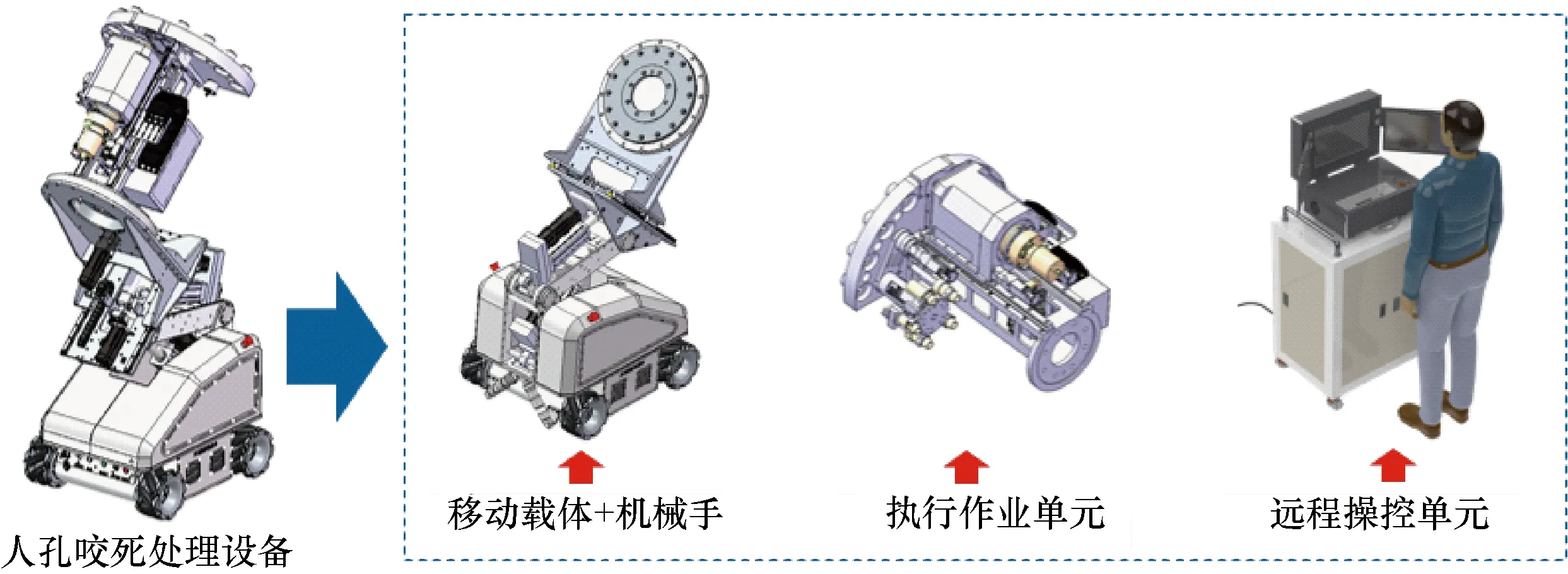

人孔咬死处理设备主要由移动载体(又称移动载体)、多自由度机械手、 执行作业单元(又称小型数控镗床)和远程操控系统等组成,如图3所示。

图3 人孔咬死处理设备Fig.3 The manhole bites the disposal equipment

2.1 移动载体

移动载体主要用于承载多自由度机械手和小型数控镗床,实现设备行走。移动载体框架材料选用航空铝合金,底盘采用4组麦克纳姆轮驱动,每组轮系都带有驱动动力,驱动动力采用伺服电机与谐波减速机组合而成,支持无极变速运动控制。底盘上搭载一组续航锂电池,单独给4组轮系提供动力,便于移动载体搬运部署; 在底盘后端安装有开关按钮、指示灯、充电接口和数据交换接口等器件,在移动载体箱体内部搭载作业所需的控制柜,控制柜集成核心控制器、驱动器和电源转换模块等电子器件。麦克纳姆轮可提供最大4 500 kg的负载能力,采用滚动轴承设计,从动轮表面采用聚氨酯材质,在平稳性、静音性、可靠性、全向性上都有很好的表现,能够适应室内及室外的应用场合。谐波减速机用在移动载体麦克纳姆轮上,与伺服电机一同组成动力驱动机构,如图4所示。

图4 移动载体外部、内部布局Fig.4 External and internal layout of walking car

2.2 多自由度机械手

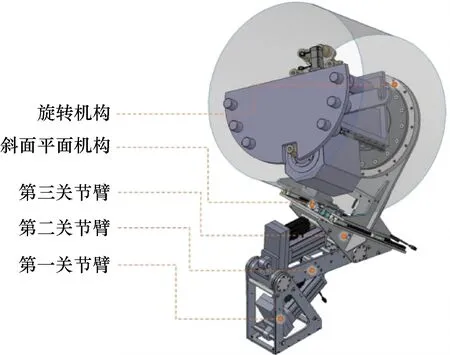

多自由度机械手主要用于搭载小型数控镗床并完成升降、旋转、平移和俯仰等动作。由第一关节臂、第二关节臂、第三关节臂、斜面平移机构和旋转机构组成。第一关节臂行程:0~150 mm;第二关节臂行程:0~150 mm;斜面平移行程:0~150 mm;旋转机构角度:±180°。所有执行电机均采用伺服抱闸电机,在断电情况下可实现自锁。设备主体结构采用航空铝合金等轻型合金材料,保证设备整体重量不超过100 kg,且具有较高的承载能力,承载重量达到200 kg,如图5所示。

图5 多自由度机械手结构示意图Fig.5 Intelligent regulation system workflow

2.3 执行作业单元

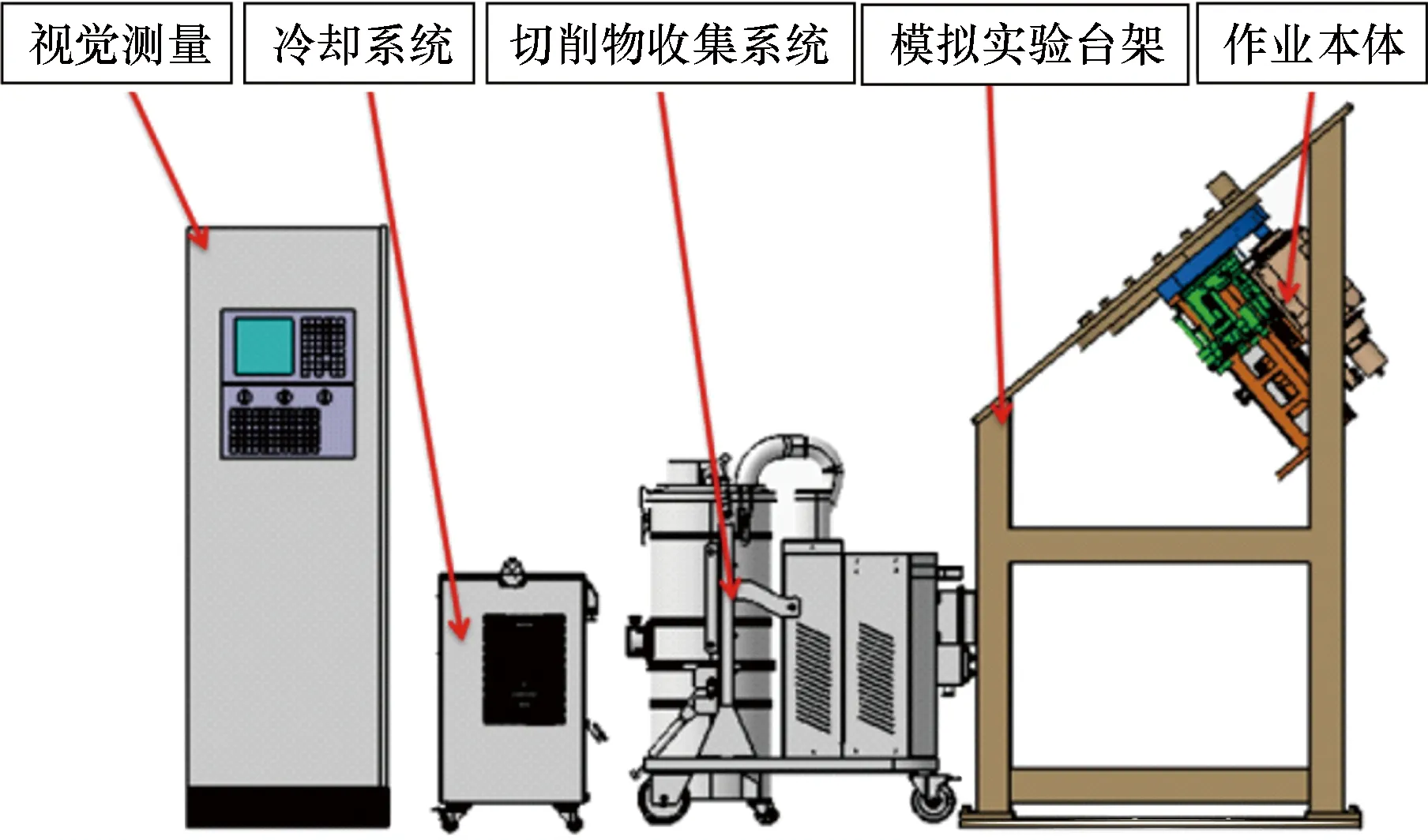

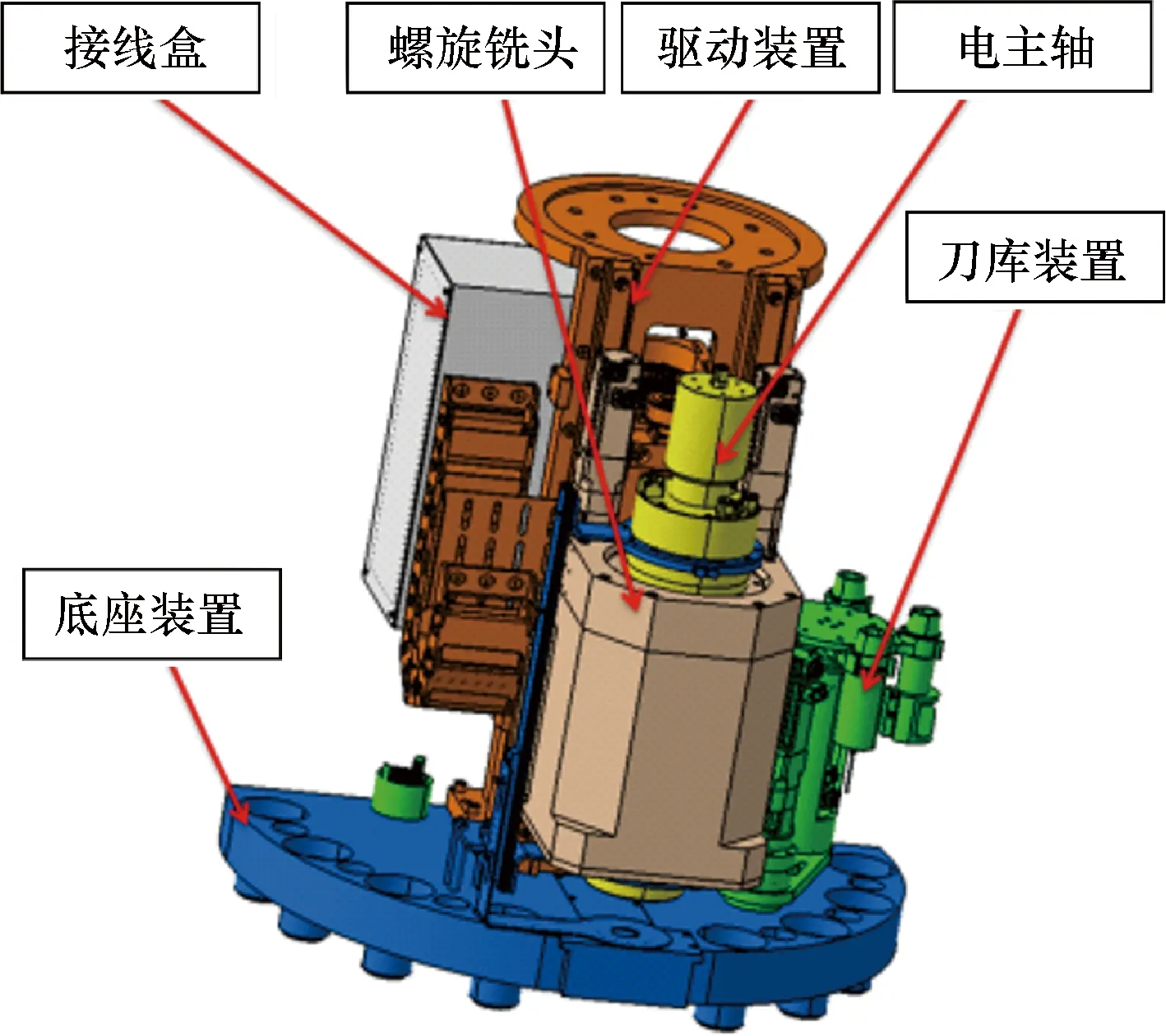

小型数控镗床作为螺栓咬死处理的直接作业机构,安装于多自由机械手末端,由作业本体、控制系统、冷却系统和切削物收集系统等组成,如图6所示。

图6 小型数控镗床组成图Fig.6 Composition diagram of small CNC boring machine

作业本体包括:电主轴(具有自动换刀功能、水冷)、螺旋铣头(机床X、Y轴功能)、驱动装置(机床Z轴功能)、底座装置(底座与切削物收集机构)、刀库装置(刀柄、刀具(圆加工、螺纹加工)、集成于刀柄的监控系统、对刀仪、对刀器)、接线盒(快速连接水、电、气)、手动螺栓切除工具(具备防护功能),如图7所示。刀库装置除铣削刀具外,还包含同轴度检测和视频监控,其根据作业工艺自动进行换刀作业。

图7 作业本体三维图Fig.7 3D diagram of the operation ontology

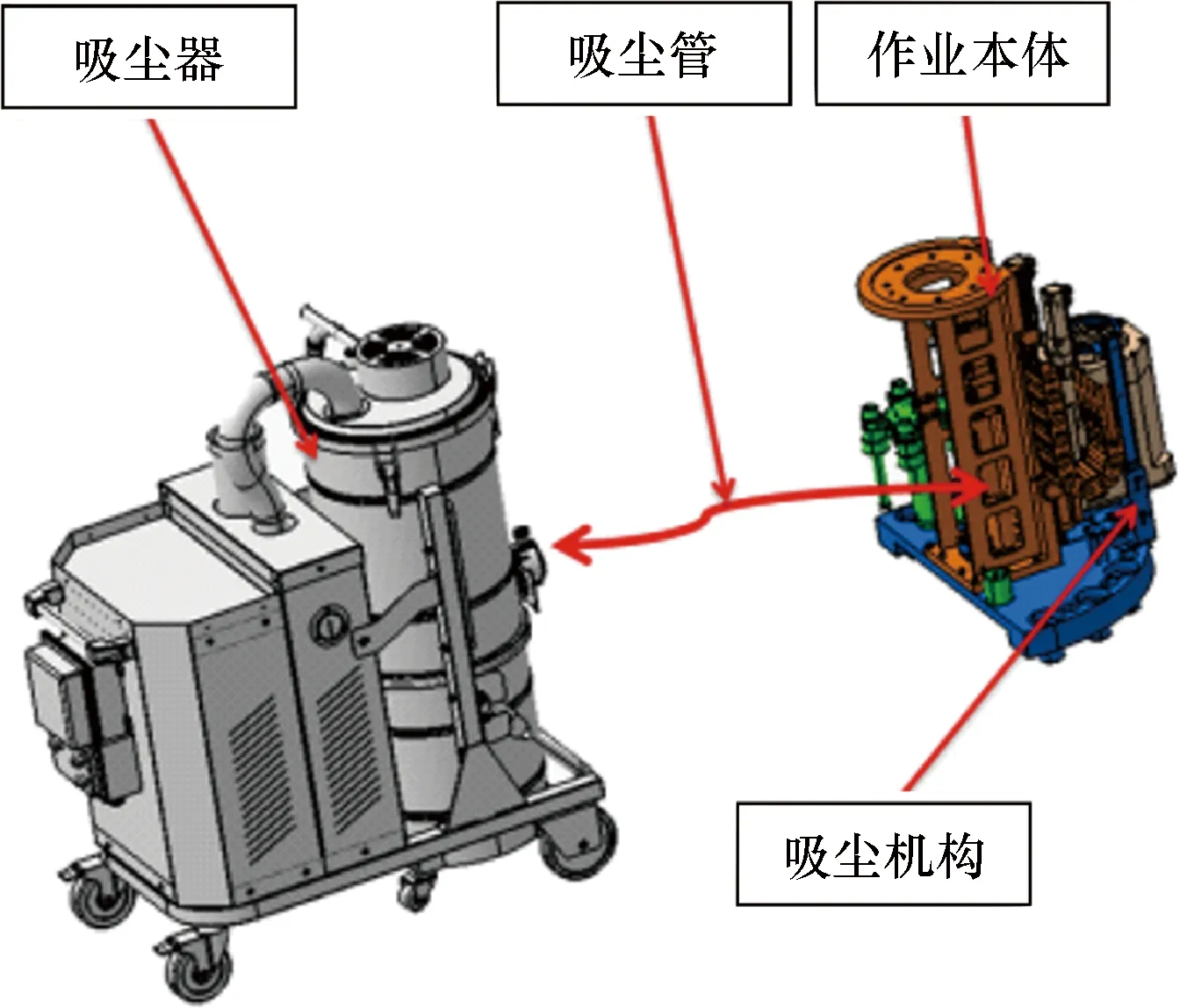

冷却系统具有故障自动诊断功能,直接将故障点显示在屏幕上,提示用户快速处理。并可将故障信号反馈给数控系统,对机床进行保护,避免造成设备和加工零件损坏;提供通讯接口,可实现与主机的通讯功能;提供多重保护功能和无源报警端子、远程控制端子,易于实现系统的集中控制和监控,有效保证电主轴的安全和使用寿命,如图8所示。切削物收集系统体积小,额定功率2.2 kW,最大吸力22 kPa,采用高效滤芯过滤器,配有清灰装置,及泄压装置、在负压高的情况可自动泄压,可有效清除切削物。并在作业本体上留有吸尘器接口,通过吸尘机构收集切削物,如图9所示。

图8 MCW-15水冷系统Fig.8 MCW-15 water cooling system

图9 切削物收集系统Fig.9 Cutting material collection system

3 运动学建模及运动分析

3.1 智能调节系统运动学建模

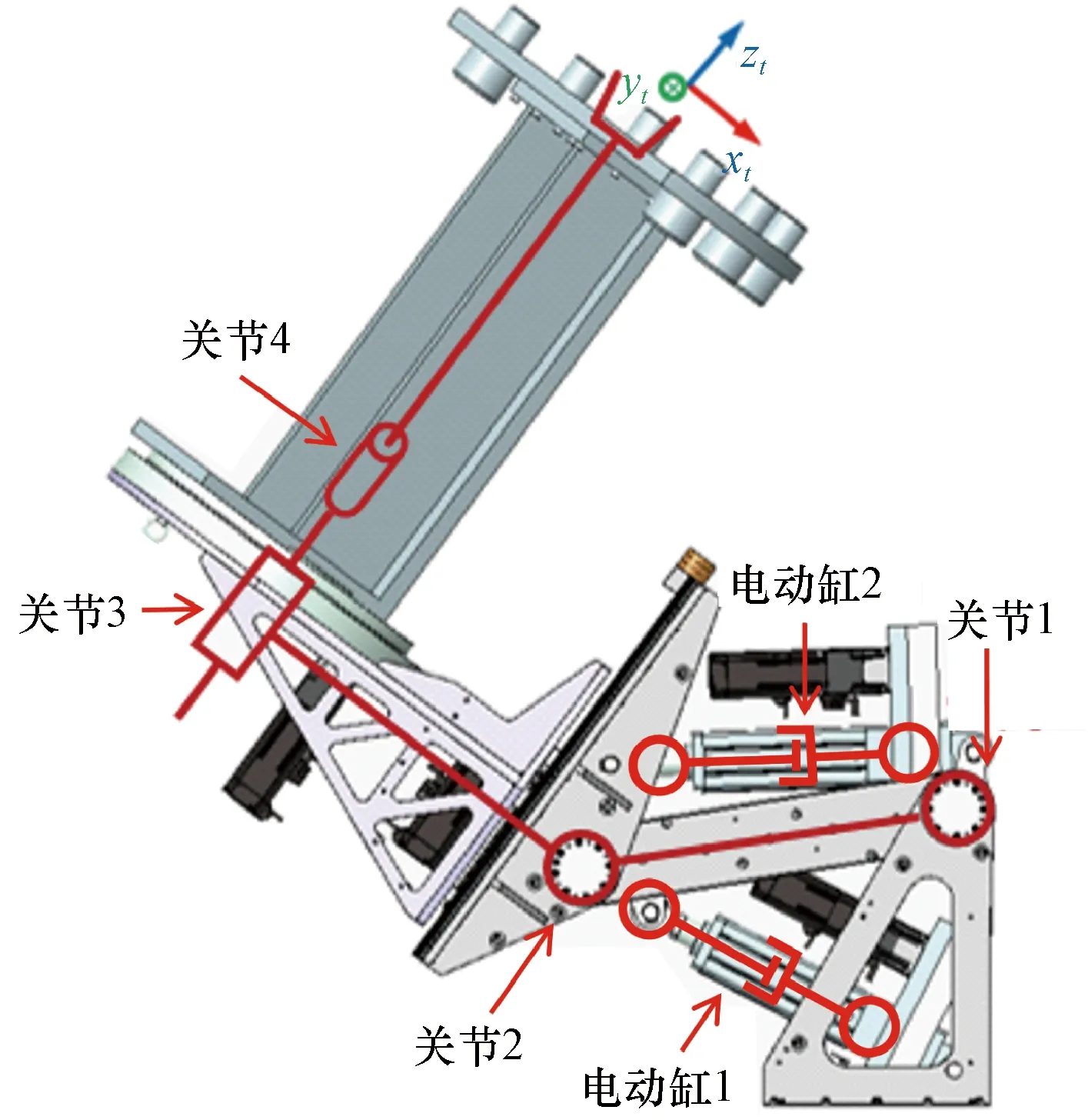

工作机构的传动件由2个电动缸、1个丝杠及1个内齿轮传动构成,共3个平移驱动,1个旋转驱动。其杆件等效示意图如图10所示。对于杆件等效图的分析可知,两个电动缸末端没有共同连接同一杆件,因此可按串联机械臂建立运动学模型。

图10 工作机构杆件及关节示意图Fig.10 Schematic diagram of working mechanism rod and joint

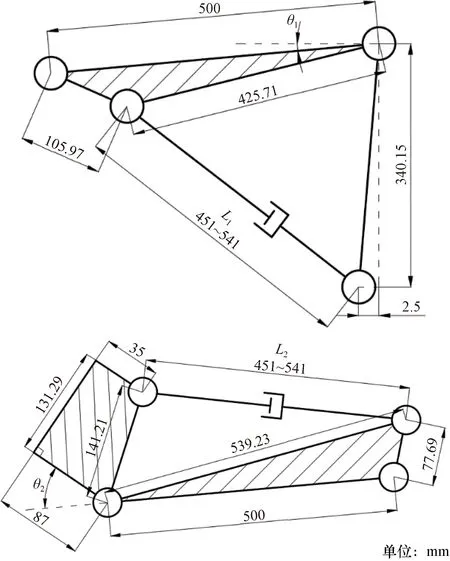

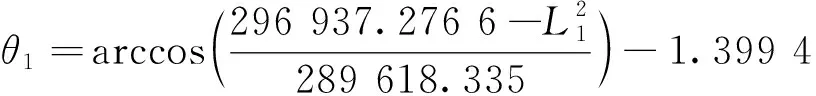

该机械臂的第3关节为平移关节,其余为旋转关节。需要注意的是其中1、2关节的旋转角需分别由电动缸1与电动缸2的长度计算得到,如图11所示。

θ1为关节1和关节2连线与水平线的夹角;L1为电动缸1的长度;θ2为关节2和关节3连线与关节1和关节2连线的夹角;L2为电动缸2的长度图11 电动缸-转角结构图Fig.11 Electric cylinder-corner structure diagram

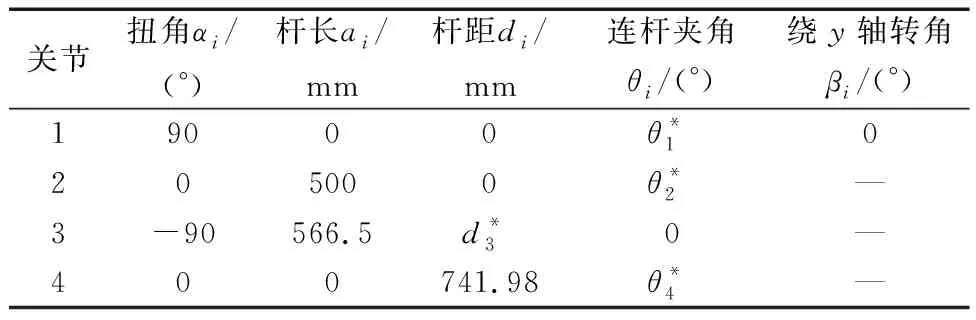

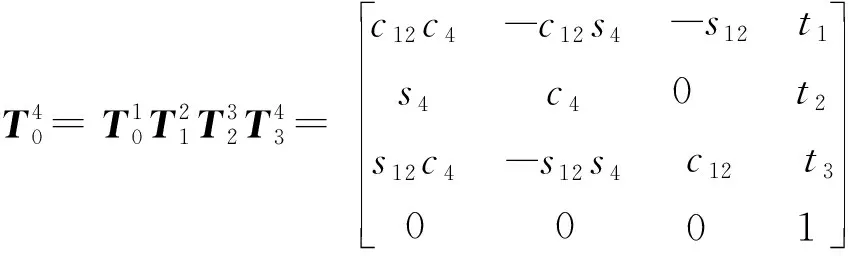

根据模型测量结果,建立机械臂MDH参数表。其中关节1与关节2为平行的旋转关节,因此在关节1中加入关于y轴名义旋转角,得到机械臂MDH参数如表1所示。

表1 机械臂MDH参数Table 1 MDH parameters of the manipulator

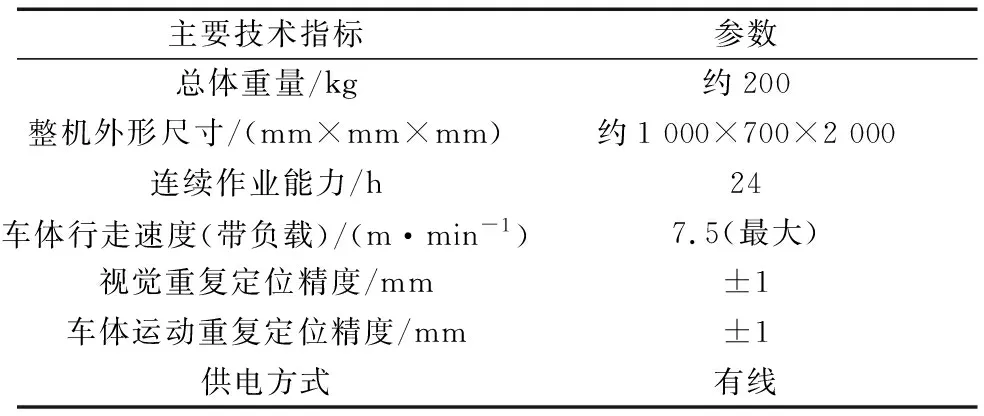

(1)

(2)

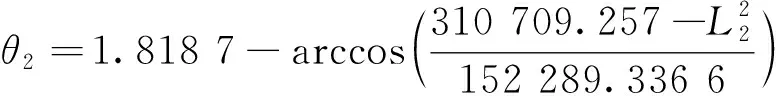

(3)

(4)

若给定4个关节值,代入齐次变换矩阵,可计算运动学正解得到末端位置与姿态;若给定末端位置与姿态,代入齐次变换矩阵,可计算运动学逆解得到4个关节值。该功能是实现多轴联动调节的基础。

3.2 极限状态设备稳定性分析

全向底盘驱动布置如图12所示,驱动轮中心距离为569 mm,驱动轮支撑点距离设备对称中心面的距离为284.5 mm。升降旋转滑台各轴定义如图12所示。

图12 升降旋转滑台各轴定义及底盘驱动布置Fig.12 The definition of each axis of the lifting rotary slide and the chassis drive layout

此设备中,将根据不同的任务进行姿态的调整,当沿关节1、关节2和关节3朝着正向以及负向运动到极限位置时,考察设备重心点所在垂线是否落在底盘两轮连线中间区域,避免设备因中心不稳而造成损坏,如图13所示。

图13 重心稳定性分析图Fig.13 Center of gravity stability analysis diagram

分析可知,X、J1、J2轴各处于正向或负向极限时,本设备均可保持重心落在车轮中心区域。当X、J1轴同处于负向极限,J2轴处于正向极限,此时重心偏差量最大,为187 mm(<284.5 mm),仍处于稳定范围内。

4 视觉伺服引导系统

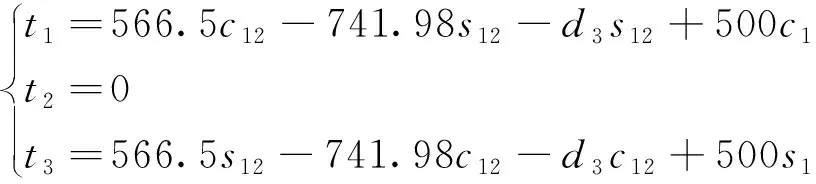

视觉伺服任务采用霍夫圆检测算法,将图像通过中值滤波处理后进行圆孔识别,提取对应的圆孔中心像素坐标及半径,利用不同特征进行伺服控制。

如图14所示,视觉伺服算法具体步骤如下。

图14 视觉伺服特征提取Fig.14 Visual servo feature extraction

(1)通过标定,获取标准状态下图像参数信息,包括中间圆像素坐标(i,j)以及任意两圆心间距离a1、a2、b。

(2)小车左右方向校准:判断中心圆水平像素值是否在标定i值误差范围内,若包含,则视为完成矫正,否则进行左右方向平移。

(3)小车左旋右旋:判断左端圆到中心圆圆心距像素值a1与右端圆到中心圆圆心距像素值a2差值大小是否在标定a1~a2误差范围内,若包含,则视为完成矫正,否则进行左右方向旋转。

(4)小车前后方向校准:判断左右端圆心距离像素值是否在标定b值误差范围内,若包含,则视为完成矫正,否则进行前后方向平移。

(5)小车竖直高度方向校准:判断中心圆竖直像素值是否在标定j值误差范围内,若包含,则视为完成矫正,否则进行竖直高度方向平移。

(6)小车法兰盘角度校准:上下俯仰,判断中心圆面积大小是否为最大,当达到最大面积时停止,此时法兰盘与对准面保持平行。

5 实验结果

为了验证设备的任务完成效果,等比例搭建了实验环境,真实模拟工厂现场情景。

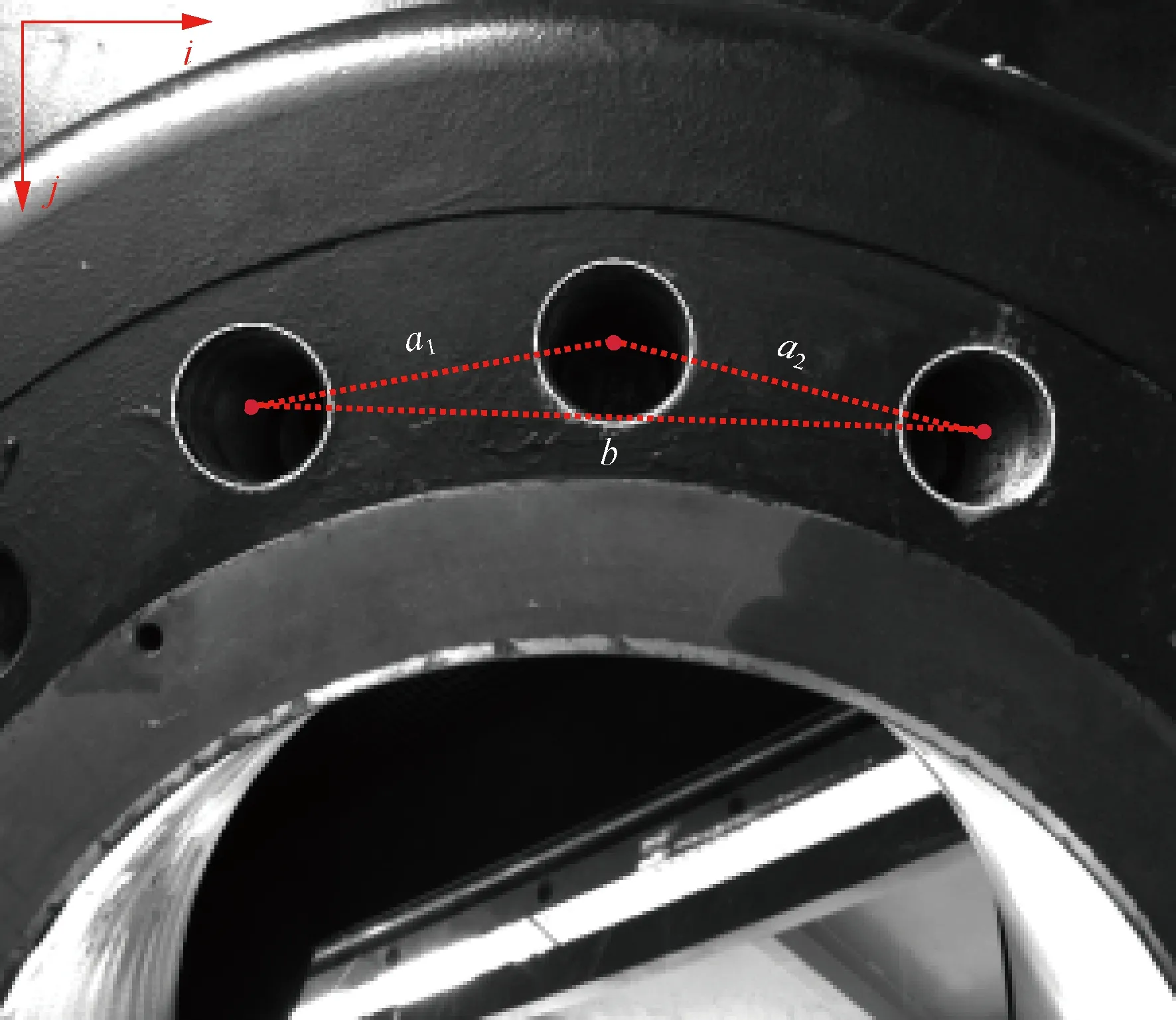

实验中自主设计研发的蒸汽发生器人孔咬死螺栓处理机器人,运用多自由度调节系统和智能定位伺服系统。其通讯传输的下位机采用倍福控制器,通过可编程逻辑控制器(programmable logic controller,PLC)发送信号指令从而使机器人移动,工控机与控制器之间采用TwinCATADS通讯协议进行连接和传输。工控机在Windows环境下,使用i5-1135G7核心处理器。在机器人末端关节上,加载了具有500 W像素的大恒MER2-503-23GM/C工业相机,用于实时获取图像以完成伺服对准的目标。通过视觉引导对准中垂面、视觉测量、视觉伺服微调以及法兰对接等步骤,完成机器人将数控镗轴线对准所需加工螺栓轴线,并贴合。其主要技术指标如表2所示。

表2 机器人主要技术指标参数Table 2 Main technical parameters of the robot

为了实现全流程测试,将行走小车放置在伺服区域外随机位置,通过人工引导至伺服区域,并在不同初始位姿下开展伺服定位检测,经过多轮检测,可以观察到最终法兰盘面贴合的误差控制在±1 mm,达到了预期效果,如图15所示。

图15 视觉伺服法兰盘贴合实验Fig.15 Visual servo flange fitting experiment

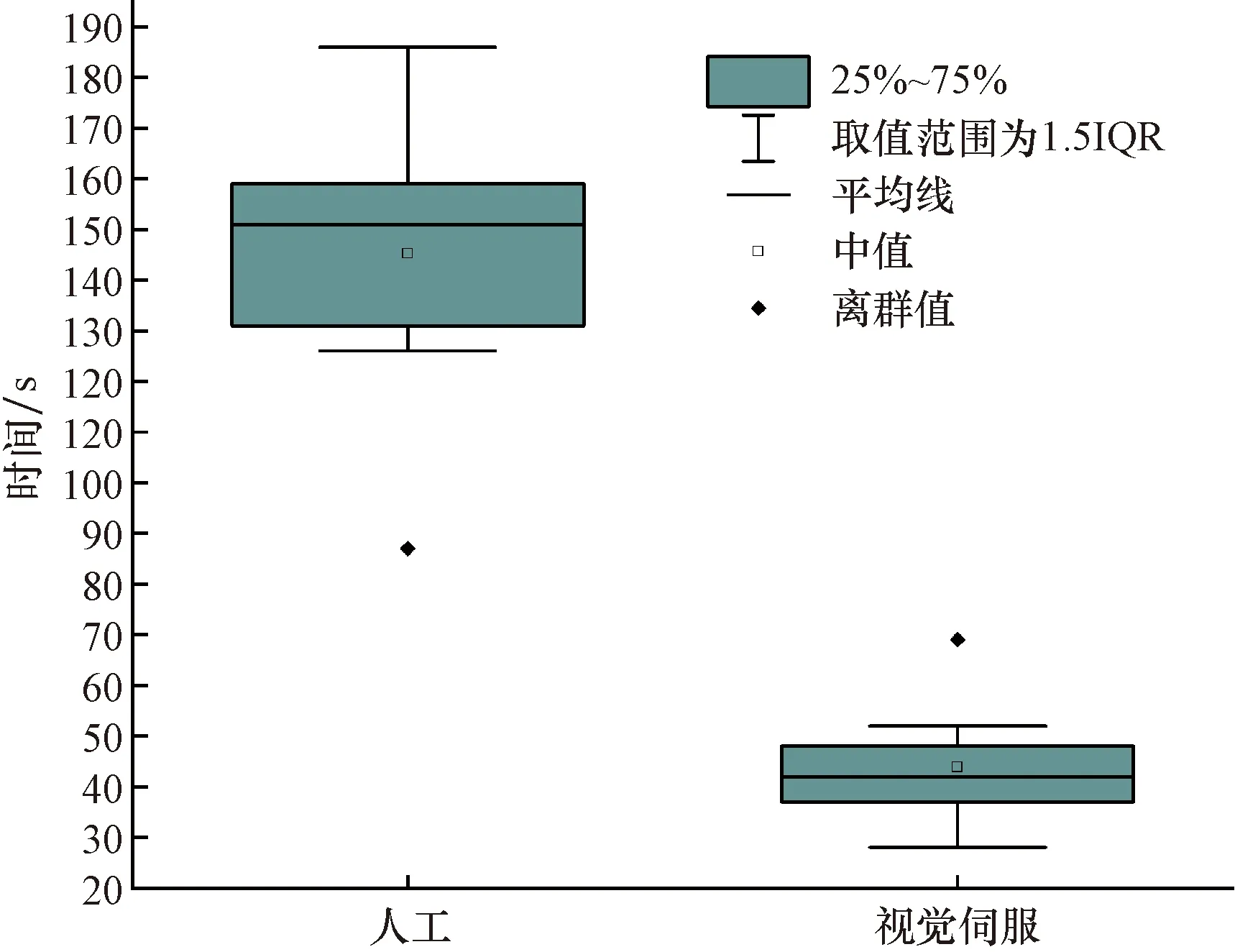

在视觉算法层面,实现一次完整的伺服贴合法兰盘面需要平均耗43 s,25%~75%的概率会在38~49 s完成法兰盘面贴合;而通过人工手动调节机器人对准法兰盘面平均耗时需145 s,25%~75%的概率会在131~158 s完成法兰盘面贴合,如图16所示。通过视觉伺服完成法兰盘面的贴合任务效率达到人工方式的3倍以上。

图16 法兰盘贴合效率图Fig.16 Flange fitting efficiency diagram

6 结论

通过自主设计研发蒸汽发生器人孔咬死螺栓处理智能维修机器人,包含多自由度调节系统以及视觉伺服智能定位系统,实现了机器人自动应对人孔咬死螺栓时的法兰盘贴合。避免了工人受到核辐射的危害,且有效地提高了车间生产效率,降低人孔螺栓咬死带来的进一步危害。

同时,通过极限状态设备稳定性分析,验证了机器人自身稳定性与可行性,完成了在复杂真实的环境下的应用测试。实验结果表明,在机器人末端搭载相机,利用视觉伺服智能定位技术可以有效自动贴合法兰盘面,即使在螺栓特征对比度较低情况下仍可以保持良好性能,其精度可达±1 mm,效率为人工贴合的3~4倍。