基于AMESim的摆线泵仿真及配流面优化

2023-08-23张豪朱昌吉刘宇

张豪, 朱昌吉, 刘宇

(吉林大学汽车仿真与控制国家重点实验室, 长春 130022)

短幅外摆线内啮合齿轮泵简称摆线泵,与渐开线外啮合齿轮泵相比,具有结构紧凑、自吸性能好、流量脉动小、适于高转速等优点。随着粉末冶金新工艺及曲线齿廓制造等现代技术的不断发展,摆线泵受到中外学术界的重视,广泛应用于工程机械中的液压系统[1]。

摆线泵的配流面主要是指泵盖处的进、排油腔,其主要功能是将泵体的进排油口与内外转子间的封闭齿腔连通并起到密封进油低压腔与排油高压腔的作用。为充分利用油液的流动特性,相关学者对配流面的结构进行了研究与分析。毛华永等[2]的研究表明,为利用流动惯性,配流面的进油腔应适当晚关,而为减小油液的节流效应,排油腔应适当早开。屈盛官等[3]的研究表明,摆线泵采用双面进油腔可以大幅度提高容积效率。杨元模等[4-5]的研究表明,与传统的对称平行式油槽相比,大容量泵中采用非对称平行式油槽,其容积效率可提高5%以上,改用夹角式还可以再提升2%,并且对配流面进行一定角度的偏置,加大进油腔尺寸,延长充油时间,可以提高容积效率并降低泵的轴功率。叶宪枝[6]设计了一种曲线式封油腔的油槽结构,加大了配流面进油腔的充油面积,并延长了充油时间,提高了摆线泵的容积效率。饶罗[7]考虑了摆线泵吸油腔和排油腔边界对泄漏通道长度和宽度的影响,表明随着转速增加,间隙对泄漏的影响加强,对容积效率的影响减弱。

配流面结构形式的优化设计可以一定程度上提高摆线泵的容积效率[8-9]。针对现有的一款摆线式机油泵,现对其进行一维仿真及配流面结构优化,旨在降低其流量脉动,并提高容积效率。首先计算分析该机油泵结构参数下的理论配流面构形,然后对其实际配流面进行分析及优化,最后建立机油泵的AMESim仿真模型,对优化后的配流面结构形式进行仿真研究,并定量分析优化后的配流面构形及进油迟闭角的增置对容积效率及流量脉动的影响。

1 配流面的理论计算及优化分析

1.1 配流面的理论构形计算

配流面的理论尺寸位置由啮合形成的最大及最小封闭容腔的位置决定,其结构的合理性影响摆线泵的密封性能及容积效率[10-11]。

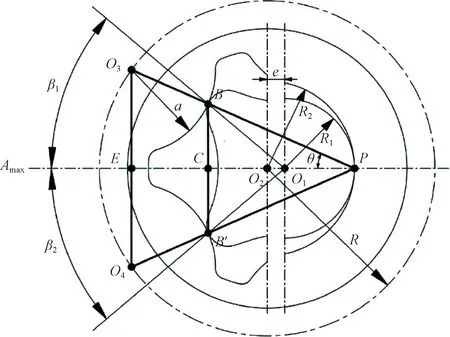

理论配流面的结构如图1所示,旋转方向为顺时针。进、排油腔关于内外转子的中心连线O1O2对称,配流面的内边界是以内转子的中心O1为圆心,以略小于内转子齿根圆半径R1为半径的一段圆弧,外边界是以外转子的中心O2为圆心,以略大于外转子齿根圆半径R2为半径的一段圆弧。配流面的左侧边界取决于封闭容腔取得Amax时的内外转子啮合点,右侧边界取决于封闭容腔取得Amin时的内外转子啮合点,其中Amax为封闭容腔所形成的最大容积,Amin为封闭容腔所形成的最小容积。确定啮合点位置后,配流面的理论两侧边界分为两种:①夹角式配流面,其侧边界为Amax、Amin容腔的4个啮合点与内转子中心O1的连线的一段,如图1(a)所示;②平行式配流面,其侧边界为Amax、Amin容腔的4个啮合点与内外转子中心连线O1O2所形成的平行线的一段,如图1(b)所示。

a为外转子齿形圆半径;R为创成圆半径;R2为外转子节圆半径;e为偏心距;θ为取得Amax齿腔的上啮合点B与节点P的连线与O1O2形成的夹角图2 封闭容腔取得Amax时左侧啮合点的理论位置Fig.2 Theoretical position of the left meshing point when the closed cavity achieves Amax

在直角三角形△O3PE中,令|PB|=L,∠O3PE=θ,那么有

(1)

(2)

式中:Z2为外转子齿数。

对于平行式配流面,联立式(1)和式(2)得

(3)

式(3)中:k为创成系数;h为弧径系数。

对于夹角式配流面,得

(4)

式(4)中:R1为内转子节圆半径。

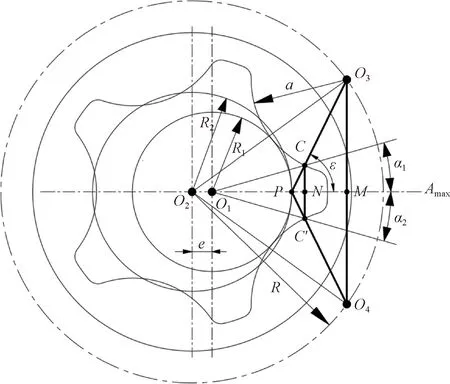

同理,计算右侧边界的啮合点位置的特征参数B1、B2、α1、α2,此时封闭容腔的容积取得Amin,如图3所示。夹角式配流面中∠CO1N=α1=α2,平行式配流面中|CN|=B1=B2。

C、C′为右侧边界排油腔及进油腔的啮合点;ε为内外转子啮合形成最小封闭齿腔容积Amin时,最小封闭齿腔容积的内外转子的上啮合点C与节点P的连线 与 O1O2形成的夹角图3 封闭容腔取得Amin时右侧啮合点的理论位置Fig.3 Theoretical position of the right meshing point when the closed cavity achieves Amin

在△O3O2P中,令T=|PO3|,得

(5)

在直角三角形△O3PM中,令∠O3PM=ε,得

(6)

对于平行式配流面,联立式(5)和式(6)得

(7)

对于夹角式配流面,计算得

(8)

通过几何计算的方法确定了配流面的进、排油腔的理论尺寸。在实际应用中,配流面的形状以及尺寸应进行小幅度调整,依据流体运动特性,充分利用油液的进油惯性,进一步提高容积效率,并且降低压力脉动。

1.2 配流面的实际构形分析

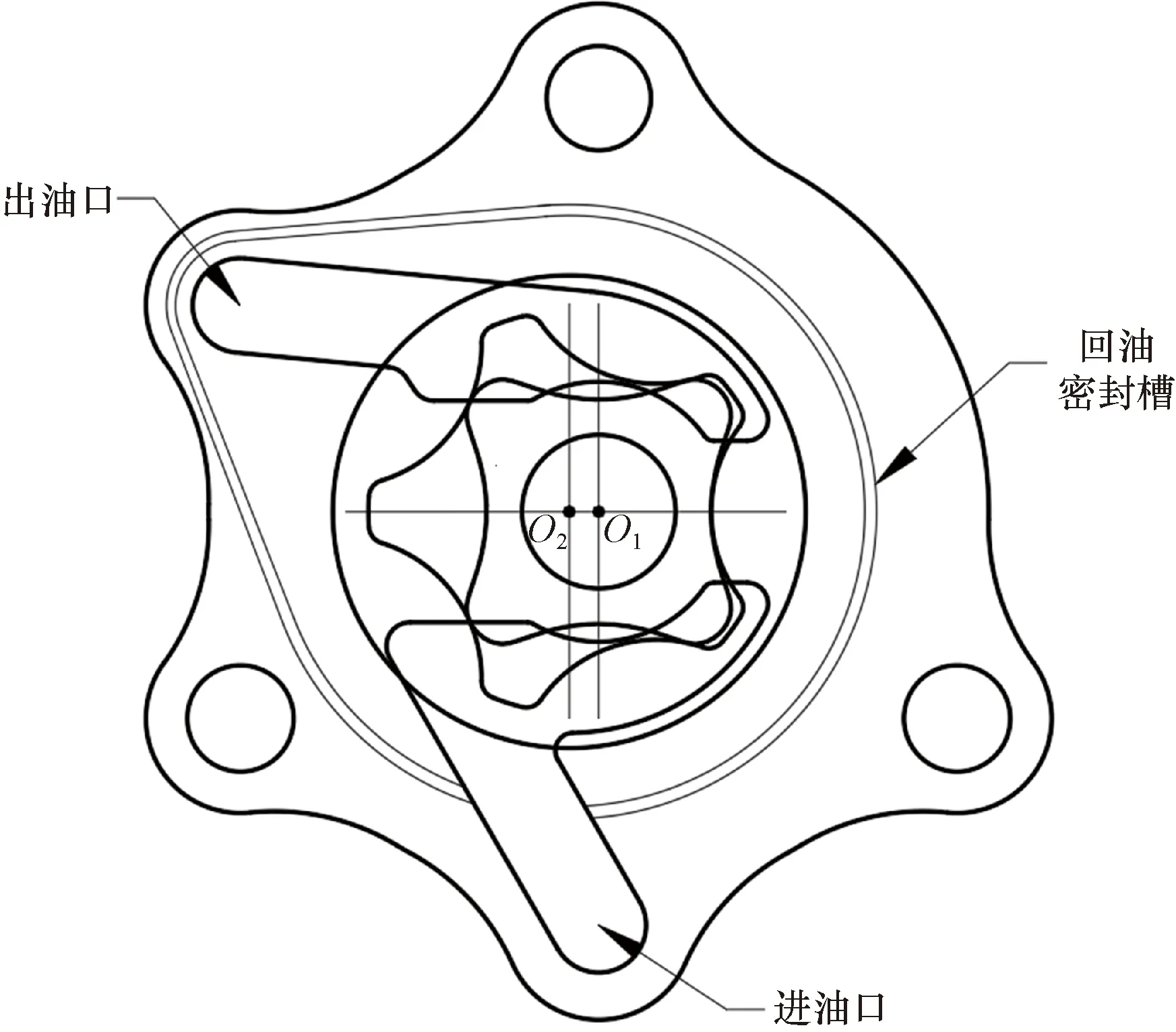

本文所研究的某款机油泵的配流面构形如图4所示,配流面的构型为典型的对称式设计的平行式进、排油腔(图4中粗体虚线所示),机油泵顺时针旋转,下方为进油口,连接进油腔,左上方为出油口,连接排油腔。泵盖存在一回油密封槽,其作用为连通进油口处的负压环境,形成一圈负压槽,可以有效地避免出油口处机油的外部泄漏,防止密封垫圈失效后机油的流失。结合图4进行配流面优化分析,得出以下结果。

图4 机油泵配流面的实际构形Fig.4 The actual configuration of the oil pump distribution surface

(1)配流面进、排油腔的内边界半径大于内转子齿根圆半径,这种构形使内外转子啮合齿腔与配流面的接触面积减小,一定程度上阻碍齿腔与进、排油腔之间的油液交换速率,导致机油泵的容积效率降低,流量脉动率增大。因此,将此款机油泵的配流面内边界半径由11 mm减小至7 mm,使其小于内转子的齿根圆半径。并结合1.1节中的理论计算,将原机的平行式配流面优化为流动特性更好的夹角式配流面[4-5]。

(2)进、排油腔的左侧封闭尺寸与配流面理论尺寸的A1、A2相等,右侧封闭尺寸大于配流面的理论尺寸B1、B2。对于优化后的夹角式配流面来讲,为较好利用油液的进油惯性,将β2适当减小,增设进油迟闭角Δβ=5°,延迟关闭油液从进油腔进入转子封闭容腔的过程,提高油泵的容积效率。

依据理论计算及分析对此款机油泵配流面的构形进行优化,以减小其流量脉动,提高容积效率。

2 摆线泵仿真模型的建立及校核

2.1 摆线泵仿真模型的建立

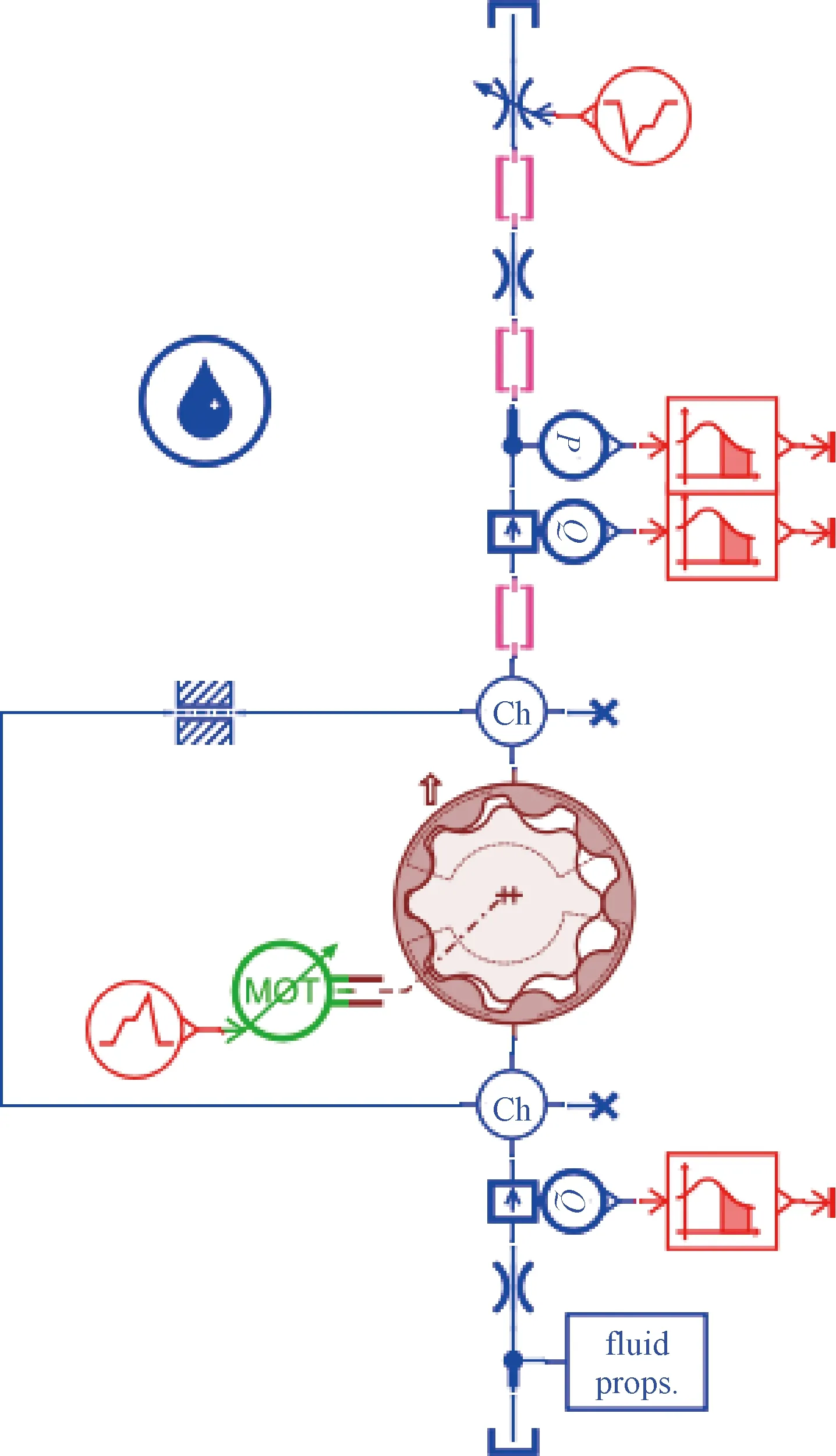

将机油泵的三维模型转换为stp格式导入AMESim CAD Import工具中,并且确定以Z轴的视角俯视机油泵时,其旋转方向为X轴至Y轴,逆时针旋转。激活1D建模,对模型进行初始关联,选取的领域为Volumetric pump,类型为Gerotor pump。1D模型与3D模型关联的主要部件为带有配流面的机油泵泵盖、机油泵的内外转子。CAD导入的优势在于,AMESim会自动测量机油泵关联的关键参数,依据选择的Hydraulic Component Design元件库生成摆线泵的一维模型,如图5所示。

图5 摆线内啮合齿轮泵的一维模型图Fig.5 1D model diagram of cycloid internal gear pump

图5中,油液属性设置为15W-40,采用模拟信号控制的电机(MOT)来控制机油泵转速,蓝色P、Q符号分别为压力瞬态传感器、流量瞬态传感器,并在后方对其输出数据进行了移动平均积分处理,以获得压力及流量的稳态值。使用fluid props模块对仿真中的油液属性变化进行监测,并使用不可压缩压力体元件Ch来模拟机油泵流体域前后的容腔死体积,由于环形平面缝隙液流模型可以视为平行平板缝隙液流模型的一种特殊形式,因此在AMESim中采用平行平板缝隙泄漏模型对机油泵的端面泄漏进行数值模拟。此外,机油泵的入口连接零压油箱,出口连接模拟信号控制的溢流调压阀来调节背压。

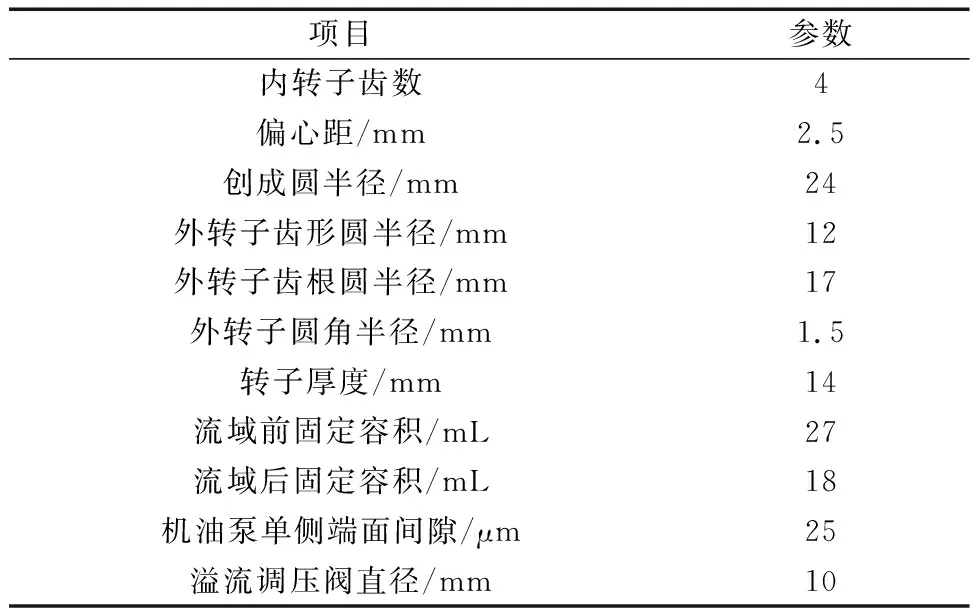

AMESim关联生成机油泵一维仿真模型的关键参数如表1所示。

表1 摆线泵仿真模型的参数Table 1 Parameters of the cycloid pump simulation model

2.2 摆线泵仿真模型的校核

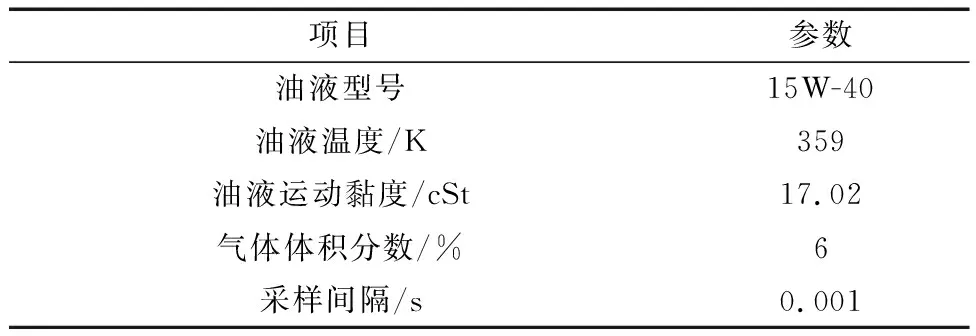

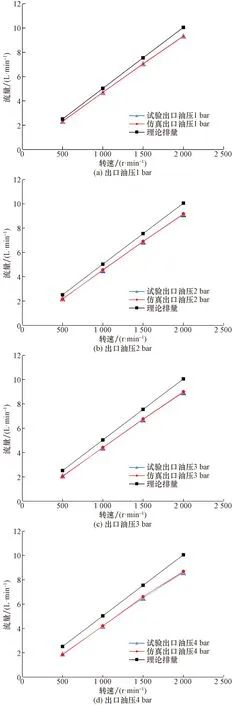

为了评价AMESim建立的机油泵一维模型的计算精度及其可靠性,使用摆线泵的一维模型进行模拟计算。考虑到此款摆线泵在某柴油机润滑系统中的常用工况,转速设置为500、1 000、1 500、2 000 r/min;出口压力(相对压力)设置为1、2、3、4 bar (1 bar=100 kPa)。其他仿真参数的设定如表2所示,不同出口油压和机油泵转速下的机油泵出口流量仿真值、厂家试验值及理论排量对比如图6所示。

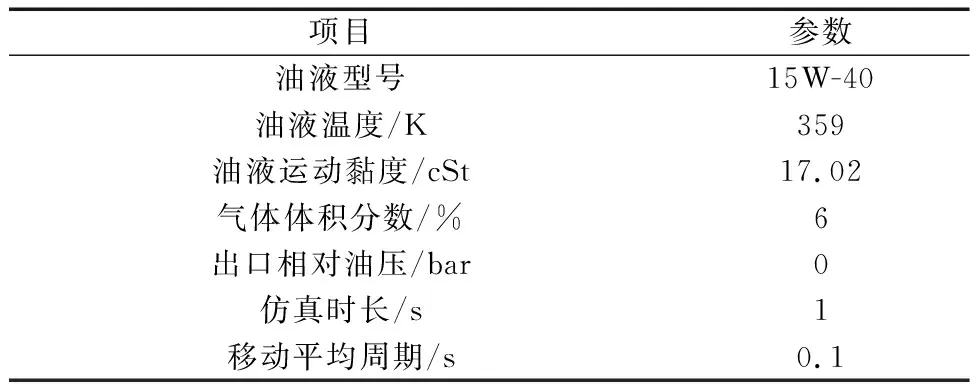

表2 摆线泵仿真参数Table 2 Cycloidal pump simulation parameters

1 bar=100 kPa图6 不同油压及转速下的流量对比Fig.6 Flow comparison under different oil pressure and speed

对比仿真结果、试验结果及理论排量可以得出,机油泵出口流量的仿真值与试验值误差均在5%以内,说明基于AMESim所建立的摆线内啮合齿轮泵仿真模型具有较高的精确度,为摆线泵配流面的优化分析奠定了坚实基础。

3 配流面构形对流量特性影响分析

3.1 摆线泵流量特性的评价指标

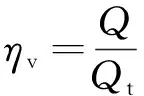

机油泵的主要流量特性指标有容积效率ηv和流量脉动率δQ,其中容积效率ηv的定义为

(9)

式(9)中:Q为泵的实际平均流量,即考虑容积损失时的单位时间内泵的排量,L/min;Qt为泵的理论流量,即不考虑容积损失时的单位时间内泵的排量,L/min。

流量脉动率δQ是衡量泵的瞬时流量品质的重要指标,其定义为

(10)

式(10)中:Qi,max为瞬时流量的最大值,L/min;Qi,min为瞬时流量的最小值,L/min。

摆线泵配流面的构形结构及尺寸会对机油泵的容积效率、流量脉动率产生较大的影响。下文基于AMESim仿真模型进行配流面构形结构优化,定量分析对容积效率及流量脉动的提升效果。

3.2 优化配流面构形对流量特性的影响

针对1.2节中实际配流面构形存在的不足及问题,基于AMESim对摆线内啮合齿轮泵的配流面进行了结构优化,优化前后的配流面构形对比如图7所示,配流面内边界半径减少4 mm,使其小于内转子齿根圆半径。给定齿腔与进排油流域的重叠面积随外转子旋转角度的变化图如图8所示。

图7 优化前配流面与优化后配流面的构形对比图Fig.7 The configuration comparison of the distribution surface before optimization and the distribution surface after optimization

图8 给定齿腔与进排油流域的重叠面积随外转子旋转角度的变化Fig.8 Variation of the overlapping area of the inlet and outlet oil flow domains of a given tooth cavity with the rotation angle of the outer rotor

从图8中可以得出,在保持配流面理论构形的前提下,将平行式配流面优化为夹角式配流面,并且配流面进排流域的内边界减小至内转子齿根圆以内,那么给定单一齿腔与进排流域的重叠面积有所提高。随着内外转子的啮合旋转,油液从进油区到内外转子封闭齿腔、再从齿腔到排油区的流动效率会有一定的提升,这样不仅会提高机油泵的容积效率,而且会降低机油泵的流量脉动。

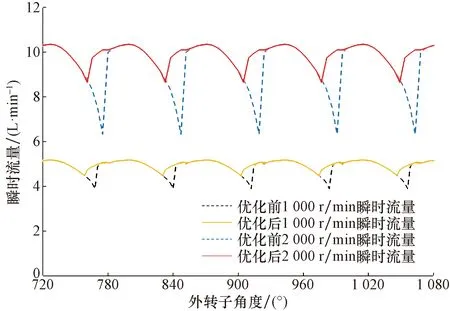

基于AMESim建立的机油泵仿真模型,进行优化前后配流面的机油泵流量特性分析,目的是定量分析优化后的配流面对容积效率及流量脉动率的影响。机油泵的转速设置为1 000、2 000 r/min,其他仿真参数的设置如表3所示。

表3 摆线泵仿真参数Table 3 Cycloidal pump simulation parameters

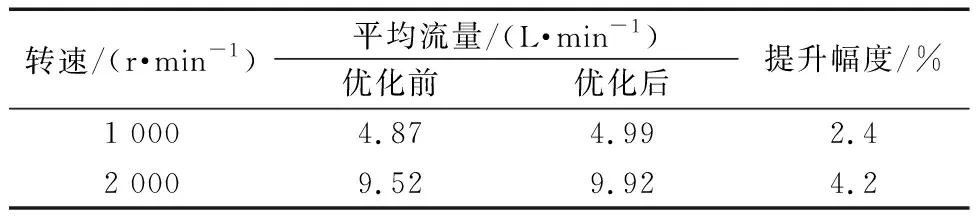

不同转速下配流面优化前后的平均流量对比如表4所示,不同转速下配流面优化前后的瞬时流量对比如图9所示。

表4 不同转速下配流面优化前后的平均流量对比Table 4 Comparison of the average flow before and after the optimization of the distribution surface at different speeds

图9 不同转速下配流面优化前后的瞬时流量对比图Fig.9 Comparison chart of instantaneous flow before and after optimization of distribution surface at different speeds

由表5和图9可知:对于容积效率来讲,优化后的机油泵容积效率有小幅度提升。其中,1 000 r/min转速下提升了2.4%,2 000 r/min转速下提升了4.2%。对于流量脉动率,优化后的机油泵瞬时流量最大值Qi,max基本不变,瞬时流量最小值Qi,min有所提升,因此优化后的机油泵流量脉动率降低,且降低幅度较大。其中,1 000 r/min转速的流量脉动率降低11.4%,2 000 r/min转速的流量脉动率降低23%。可见,随着机油泵转速的提高,优化后的机油泵流量特性指标改善幅度更加明显。

表5 不同转速下增设进油迟闭角Δβ的平均流量对比Table 5 Comparison of the average flow rate with the addition of the oil inlet delay angle Δβ at different speeds

原因如下:一是优化后的配流面与机油泵内各个齿腔的重叠面积增大,提高了齿腔与配流面之间油液交换效率;二是在排油阶段,优化前的配流面与齿腔重叠面积较小,并且最大封闭齿腔与排油区的连通时间过晚,即上一齿腔在接近排空时,下一齿腔尚未及时打开,这便导致瞬时流量迅速降低,流量脉动加大。那么当转速提高时,油液排出速度更快,瞬时流量降低的幅度便会更大,致使优化后的流量特性指标随转速的提高而改善越明显。

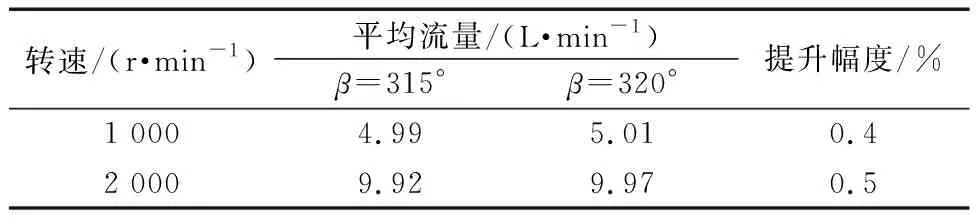

3.3 进油迟闭角对流量特性的影响分析

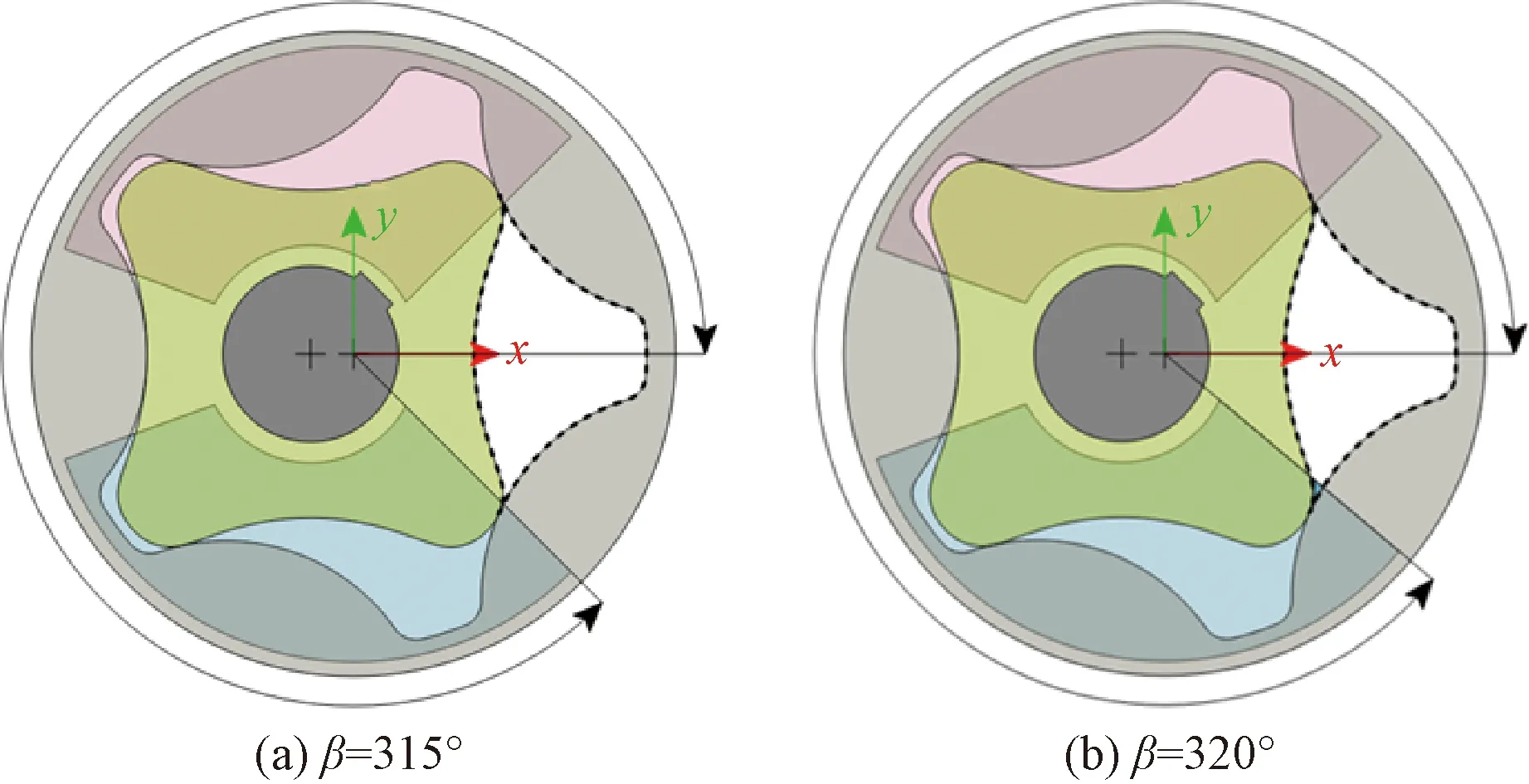

基于3.2节优化后的夹角式配流面构形,增设进油迟闭角Δβ,探究进油迟闭角Δβ的增设对容积效率及流量脉动的影响。其中,增设Δβ前后的进油区封闭角β的配流面构形的对比如图10所示。机油泵的转速设置为1 000、2 000 r/min,其余仿真参数的设置如表3所示,不同转速下增设进油迟闭角Δβ=5°的平均流量对比如表5所示。

图10 增设进油迟闭角Δβ的配流面构形对比Fig.10 The configuration comparison of the distribution surface with the addition of the oil inlet delay angle Δβ

由表5和图11可知:进油迟闭角Δβ=5°的设置小幅度提高了机油泵的容积效率。其中,1 000 r/min转速下提升了0.4%,2 000 r/min转速下提升了0.5%。进油区封闭角β=320°时,与进油区封闭角β=315°相比,1 000 r/min时机油泵的流量脉动率减小2.1%,2 000 r/min时机油泵的流量脉动减小5%。这说明进油区迟闭角Δβ=5°的增设降低了优化后配流面机油泵的流量脉动率,并且机油泵的转速增大时,流量脉动率的降低幅度更大。

原因如下:进油区封闭角β=315°是基于理论计算的配流面构形参数,当设置进油区封闭角β=320°时,进油区封闭侧就会有Δβ=5°的迟闭角,该迟闭角就会使齿腔容积达到最大后的短暂时间内继续与进油区相连通,可以更好地利用油液的惯性使润滑油填充至齿腔容积中,改善转速过高导致油液来不及充满最大齿腔容积的空化效应问题。因此,进油区迟闭角Δβ=5°的增设使机油泵的容积效率有小幅度提升,流量脉动也得到了相应的改善。

4 结论

(1)对摆线泵配流面进行了理论构形计算,确定了该款机油泵配流面的理论构形,指出其实际配流面构形的三点优化路径:将平行式配流面优化为夹角式配流面;减小配流面内边界半径;增设进油迟闭角Δβ。

(2)配流面内边界半径减小4 mm,使其小于内转子齿根圆半径,仿真得出:给定单一齿腔与进排流域的重叠面积有所提高;容积效率有小幅度提升:1 000 r/min转速下提升了2.4%,2 000 r/min转速下提升了4.2%;流量脉动率大幅度降低:1 000 r/min转速的流量脉动率降低11.4%,2 000 r/min转速的流量脉动率降低23%;而且转速提高后,优化后的机油泵流量特性指标改善幅度更加明显。

(3)增设进油迟闭角Δβ=5°,仿真得出:1 000 r/min转速下容积效率提升了0.4%,2 000 r/min转速下容积效率提升了0.5%;1 000 r/min时机油泵的流量脉动率减小2.1%,2 000 r/min时机油泵的流量脉动减小5%。这表明进油迟闭角Δβ=5°的增设小幅度提高了机油泵的容积效率,并相应地降低了流量脉动率。