小粒径种子气力自适应排种系统设计与试验

2023-08-22施彬彬廖庆喜廖宜涛

施彬彬 郑 娟 王 磊,2 廖庆喜,2 廖宜涛,2

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部长江中下游农业装备重点实验室, 武汉 430070)

0 引言

排种技术是实现机械化播种的关键技术,直接影响机播质量和作物产量[1]。现有排种技术主要分为机械式、气力式和气送式[2-4];其中气力式排种技术利用负压吸种、携种,当种子运移至卸种区时,通过隔断负压使种子在自身重力作用下掉落;或在隔断负压的同时引入正压,在正压和重力双重作用下实现卸种,完成种子脱离种群向单粒有序种子的转变,具有伤种率低、适应性强、排种精度高等优点[5-8],是实现油菜、小白菜、胡萝卜等小粒径种子单粒排种的有效途径[9]。

气力式排种器排种性能主要受型孔结构、工作负压、工作转速及种子尺寸等因素影响[10-12]。围绕排种器的工作过程,通过分析排种器充种环节型孔处种子的受力情况,建立型孔吸种力学模型,结合高速摄影、虚拟仿真等研究方法,优化型孔结构[13-15],可以有效提升排种性能。在排种器结构优化基础上,通过台架试验和数学建模分析,确定排种器性能最优时工作负压与工作转速等参数的最佳组合,为播种机的设计和使用提供理论依据[16-19]。随着播种机智能化技术的发展,电驱随速排种技术的应用克服了传统地轮驱动排种存在滑移漏播以及链传动不稳定等问题,并通过无级变速提升了播种机对农艺要求株距的适宜性[20-22];通过对播种机的性能进行监测,实时获取排种器的作业状态,可实现对漏播、重播的监测报警[23-24],避免播种机在复杂多变的田间作业环境下性能下降。

在田间作业时,播种机工况变化会对排种器工作负压造成影响,如播种机采用机械驱动风机,其工作转速会受拖拉机的负载变化而波动,进而导致气压供给不稳[25]。通过设定冗余气压供给,结合气流通路中释压阀稳压控制,可以提升排种器供气稳定性[26];更改风机驱动方式为液压、电机驱动[27-28]可以使排种器工作气压较稳定。但在实际生产中,排种器的工作转速会随播种机前进速度变化而波动,且油菜、小白菜及胡萝卜等种子千粒质量具有一定差异,适宜工作负压变化明显[23,29];上述气压调控方法主要为获得相对稳定的工作气压,排种系统气压为定值设置,缺乏根据作业工况适时调整的能力。

针对上述问题,本文设计一种小粒径种子气力自适应排种系统,系统先通过排种器工作转速及其匹配工作负压间的数学模型,确定风机初始工作参数,使排种器在初始工作负压工况下启动;再结合排种器工作转速随速调整和排种性能实时检测,动态调整排种器工作负压,使排种器实际工作负压趋近于实时工况条件下的最优值,以实现小粒径种子排种系统的气力自适应校正控制。

1 系统结构与工作原理

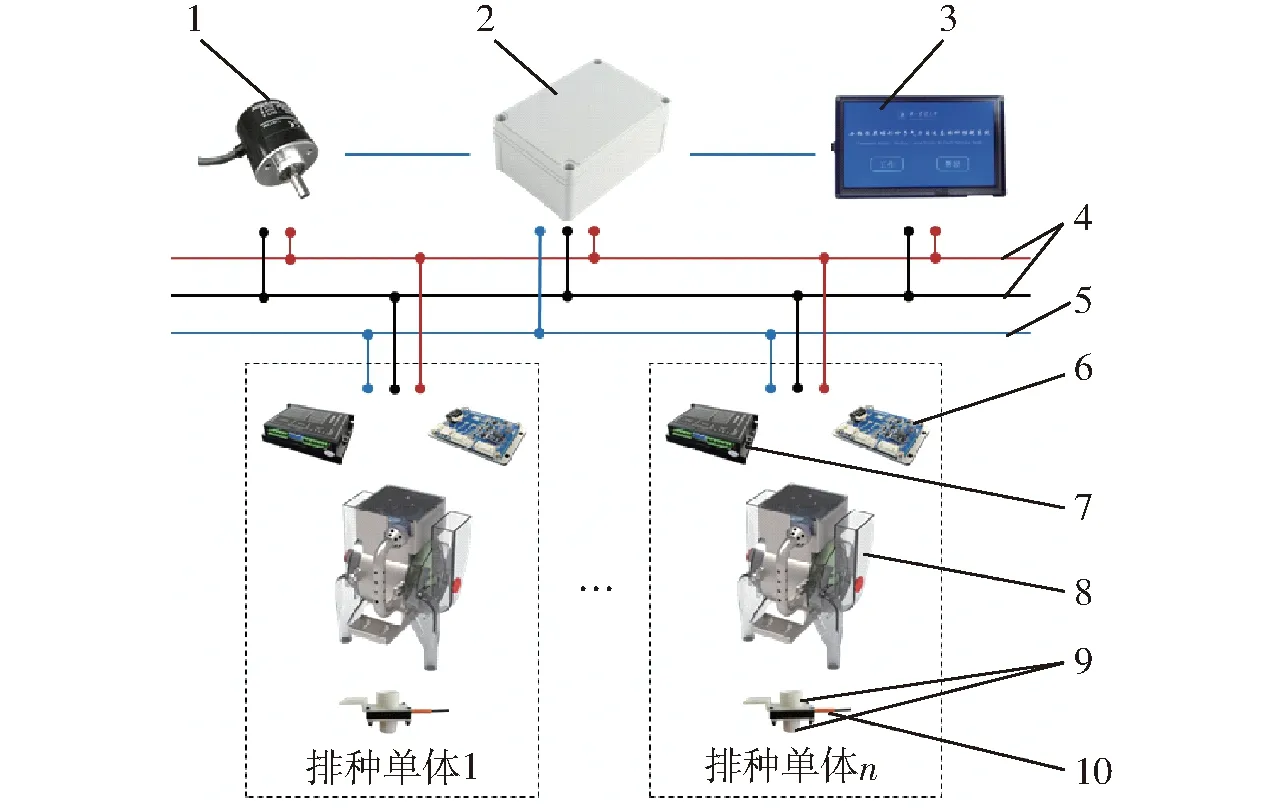

小粒径种子气力自适应排种系统主要由主控制器、触摸屏、测速器、步进电机驱动器、直流风机驱动板、正负气压组合式小粒径种子排种器及光电传感器等组成,其结构如图1所示。

图1 排种系统整体结构图Fig.1 Structure diagram of seeding system1.测速器 2.主控制器 3.触摸屏 4.直流电源线 5.信号线 6.直流风机控制板 7.步进电机驱动器 8.正负气压组合式小粒径种子排种器 9.光电传感器辅助安装件 10.光电传感器

其中主控制器为系统的运算中心和信息枢纽,触摸屏用以设置作业参数并显示播种机实时工况信息,测速器用以测量播种机实时作业速度;光电传感器通过传感器辅助安装件及导种管安装于排种器落种口处,用以实时检测排种器排种性能;步进电机驱动器、直流风机驱动板根据主控制器输入信号,驱动正负气压组合式小粒径种子排种器内部步进电机及直流风机在相应工况下运行。同时,可将步进电机驱动器、直流风机驱动板、正负气压组合式小粒径种子排种器及光电传感器组合为排种单体,根据实际排种行数需求拓展其个数。

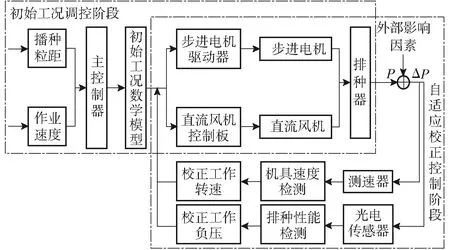

基于自校正控制技术,设计排种系统气力自适应调控策略如图2所示,主要分为初始工况调控和自适应校正控制两阶段。图中P为实时排种性能,ΔP为实时排种性能与目标排种性能之间偏差。初始工况调控阶段,系统根据机具作业速度、播种粒距确定排种器工作转速,依据试验确定的排种器工作转速与排种器适应工作负压数学模型,驱动排种器以匹配目标作业参数的初始工作转速与工作负压运行,起平稳启动系统、缩短系统自适应校正时间作用,为排种系统的常规控制环(内环)。自适应校正控制阶段,系统以实时排种性能与目标排种性能之间差值为调控指标,通过实时检测机具作业速度和系统排种性能,自校正排种器工作转速与工作负压,实现排种性能的较优控制,为排种系统的自适应控制环(外环)。

图2 排种系统气力自适应调控策略Fig.2 Pneumatic adaptive control strategy of system

本文所研究排种系统以播种机为作业载体,因此系统初始工况调控阶段即为播种机启动阶段,此时,操作者通过触摸屏输入播种机播种粒距与作业速度等目标作业参数,主控制器根据作业参数与排种器工作转速、工作负压之间的数学模型,计算、输出相应控制信号驱动步进电机带动排种器排种盘以对应初始工作转速转动,驱动直流风机输出匹配初始工作转速的基础工作负压,排种器开始工作。

自适应校正控制阶段,为适应机具作业速度波动与种子尺寸变化等外部因素对排种器排种性能的影响,主控制器通过实时捕获播种机行走过程中所触发的测速器信号,计算获得机具实时作业速度后,对应校正排种器工作转速;同时,主控制器通过实时捕获排种器落种时触发的光电传感器电平翻转信号,计算获得机具实时排种性能,并与系统预设目标排种性能进行比较,根据差值动态优化调整排种器基础工作负压,使排种器实际工作负压趋于对应工况条件下的最优工作负压。通过两者结合,即可实现排种系统在田间实际作业时排种性能的持续较优控制。

2 系统硬件设计

2.1 正负气压组合式小粒径种子排种器设计

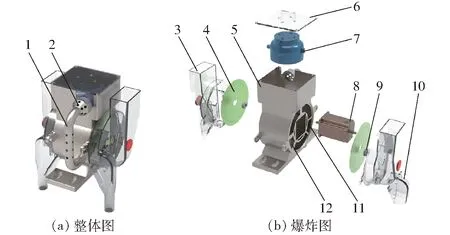

正负气压组合式小粒径种子排种器主要由充种室、落种口、排种盘、气室壳体、双出轴步进电机、直流风机等组成,整体结构以前期开发并在生产中广泛应用的正负气压组合式排种器为基础[7,15],集成步进电机驱动和直流风机供气,可实现一器双行排种。其结构如图3所示。

图3 正负气压组合式小粒径种子排种器结构示意图Fig.3 Structure diagrams of seed metering device1.正压管道 2.正压泄气口 3.充种室 4.排种盘 5.气室壳体 6.风机安装盖 7.直流风机 8.双出轴步进电机 9.排种盘固定件 10.落种口 11.正压气室区 12.负压气室区

排种器驱动电机采用双出轴步进电机,电机通过螺栓连接固定在气室圆心处所开的方孔内,以保证步进电机两侧输出轴均处于排种盘圆心位置。直流风机安装于气室壳体上方箱体内部,通过直流风机、风机安装盖及气室壳体三者之间的螺栓连接使直流风机固定在箱体内部的预定位置,直流风机正压出气口卡入正压管道内部,通过正压管道与正压气室区相连;负压出气口通过通孔结构直接伸入负压气室区内,为负压气室区提供吸种负压。排种盘结构与已有排种器一致,型孔为呈周向均匀分布的倒角截顶圆锥孔结构,型孔数为50,锥孔顶圆直径为2.0 mm,底圆直径为1.0 mm,锥角为45°,此型孔结构下,正负气压组合式排种器工作转速为10~30 r/min,工作正压为100~200 Pa时,通过调整适宜工作负压可使排种器合格指数始终大于90%,满足小粒径种子的单粒精量排种需求[15]。

2.2 测控硬件设计

2.2.1速度信号采集硬件

目前农业机械应用较多的测速方法为卫星测速法和轮速传感器测速法,其中卫星测速法以GPS测速为主,轮速传感器测速法以编码器测速为主[30]。研究表明,当机具作业速度低于6 km/h时,编码器测速准确性优于GPS测速[24],鉴于本文主要针对长江中下游地区小粒径种子播种机作业场景,播种机作业速度为2~6 km/h[23],选用欧姆龙EB62-CWZ3E型旋转增量编码器作为测速器。该编码器采用5~12 V(DC)电压供电,输出NPN型电压信号,分辨率为1 024 P/R,响应时间小于1 ms,满足实时检测需求。作业过程中,主控制器通过捕获采样时间内编码器输出脉冲数,结合播种机触地转动部件半径即可计算出播种机作业速度,计算式为

(1)

式中Vi——采样周期内机具作业速度,km/h

ti——系统第i次采样周期,s

R——播种机触地转动部件半径,m

Mi——采样周期内主控制器捕获脉冲数

PR——编码器分辨率,P/R

B——编码器倍频数

2.2.2排种性能信号采集硬件

排种性能信号作为系统关键输出反馈量,其检测精度直接决定系统气力自适应调节的准确性。排种器排种时间间隔与排种盘型孔数、工作转速之间关系为

(2)

式中tP——排种时间间隔,s

Z——排种盘型孔数

nP——排种器工作转速,r/min

式中,排种盘型孔数Z为50,排种器工作转速为3~28 r/min,计算得相邻两粒种子排种时间间隔为0.043~0.4 s,即排种器排种频率为2.5~23.3 Hz。因此,本文采用日本KEYENCE公司生产的PG-602型光电传感器作为检测元件,该传感器可形成21 mm×21 mm正方形检测窗口,配合PG-610型放大器使用可实现直径在0.5~21 mm范围内、通过频率在5 000 Hz内不透明物体的有效检测,对于小粒径种子的检测性能已得到验证[22-23]。

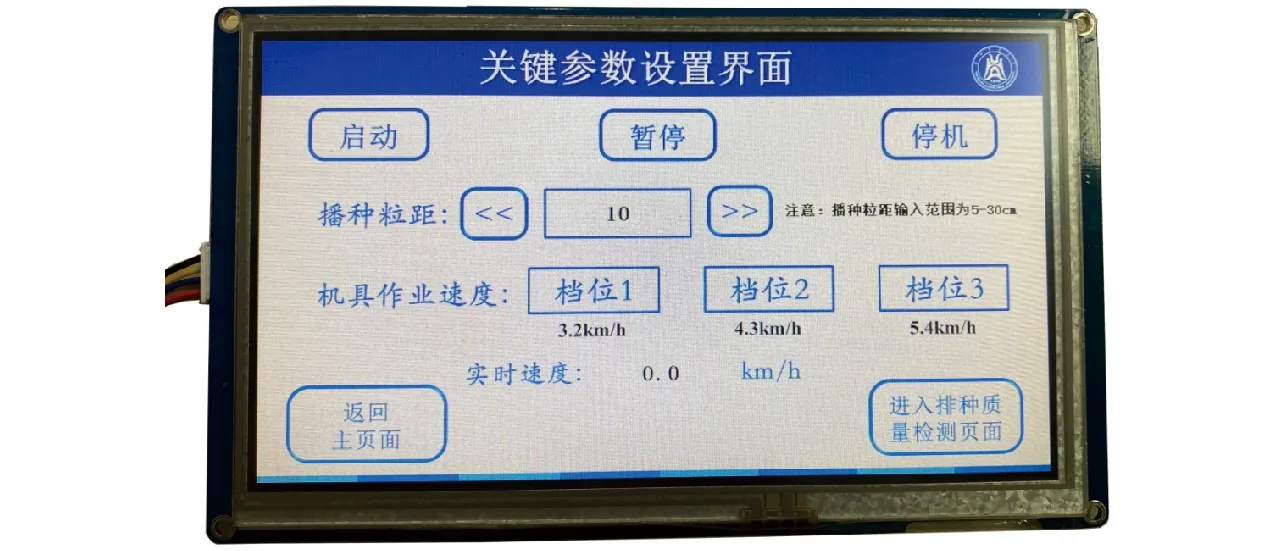

2.2.3人机交互硬件

系统采用触摸屏作为人机交互设备,可设置播种机作业速度及播种粒距等作业参数。考虑田间复杂作业环境因素,交互设备采用TJC8048X370-011型串口屏进行作业参数采集,此串口屏内部嵌入CPU,可由上位机开发软件独立设计界面,通过设定通讯协议即可实现主控制器与串口屏之间进行USART串口有线通讯,设计人机交互界面如图4所示。

图4 人机交互界面Fig.4 Human-computer interaction interface

2.2.4排种驱动步进电机

步进电机转动精度为排种器工作转速准确调控的基础,选用科铭57MM44A82型双出轴步进电机作为排种器驱动电机,通过配备DM542细分型驱动器实现步进电机高精度转动控制。任意排种时间间隔内播种机作业距离与作业速度、排种器工作转速、排种盘型孔数、播种粒距之间关系为

(3)

式中 Δt——任意排种时间间隔,s

ΔS——Δt时间内播种机作业距离,m

V——播种机在Δt时间内作业速度,km/h

l——播种粒距,mm

由于步进电机回转轴通过排种盘中心带动两侧排种盘同步转动,因此步进电机转速即为排种器工作转速。步进电机转速与主控制器输出脉冲周期有关,具体关系为

(4)

(5)

式中F——主处理器内部时钟频率,Hz

N——步进电机旋转一周所需脉冲数

Tpsc——主处理器内部时钟分频系数

Tp——主控制器脉冲输出周期,s

f1——步进电机驱动器细分数

θ——步进电机步距角,(°)

本文排种盘型孔数Z为50,联立式(3)~(5)可得主控制器脉冲输出周期与播种机作业速度的关系为

(6)

2.2.5气压供给直流风机

排种器工作气压由微型直流风机提供,型号为兰旺克WJ907OFL,此风机采用直流无刷电机驱动,是由直流无刷电机、扇叶及外壳体组成的结合体,因此对直流风机的调控即是对直流无刷电机的调控。采用主控制器调控PWM信号占空比实现直流无刷电机转速调节,进而达到对直流风机输出负压调控。

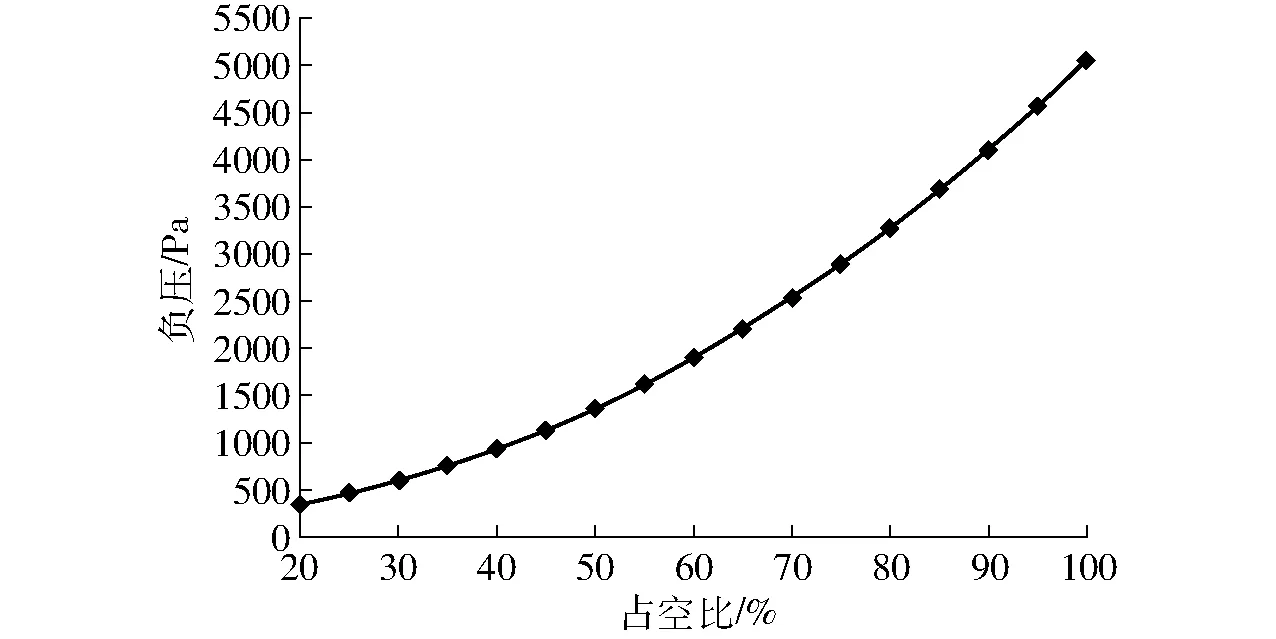

为确定系统调控时直流风机输出负压,对不同占空比PWM信号下直流风机输出负压进行标定。标定过程中,在占空比20%~100%范围内,每隔5%设置一个水平,使用压差计测量排种器静止状态时负压气室区内排种盘5处不同位置型孔处负压,取平均值后得到测量结果如图5所示。

图5 直流风机工作特性曲线Fig.5 Working characteristic curve of DC fan

使用最小二乘法拟合曲线[31]得到风机工作特性曲线方程为

Pa=4 993K2-116.95K+175.34

(7)

式中Pa——直流风机输出负压,Pa

K——主控制器输出PWM占空比,%

决定系数R2为1,拟合效果良好。由图5可知,直流风机输出负压可调节范围为350~5 050 Pa,通过调整PWM信号占空比可实现此范围内风机输出负压的无极调节,满足气力自适应排种系统的负压动态调节需求[7,15]。

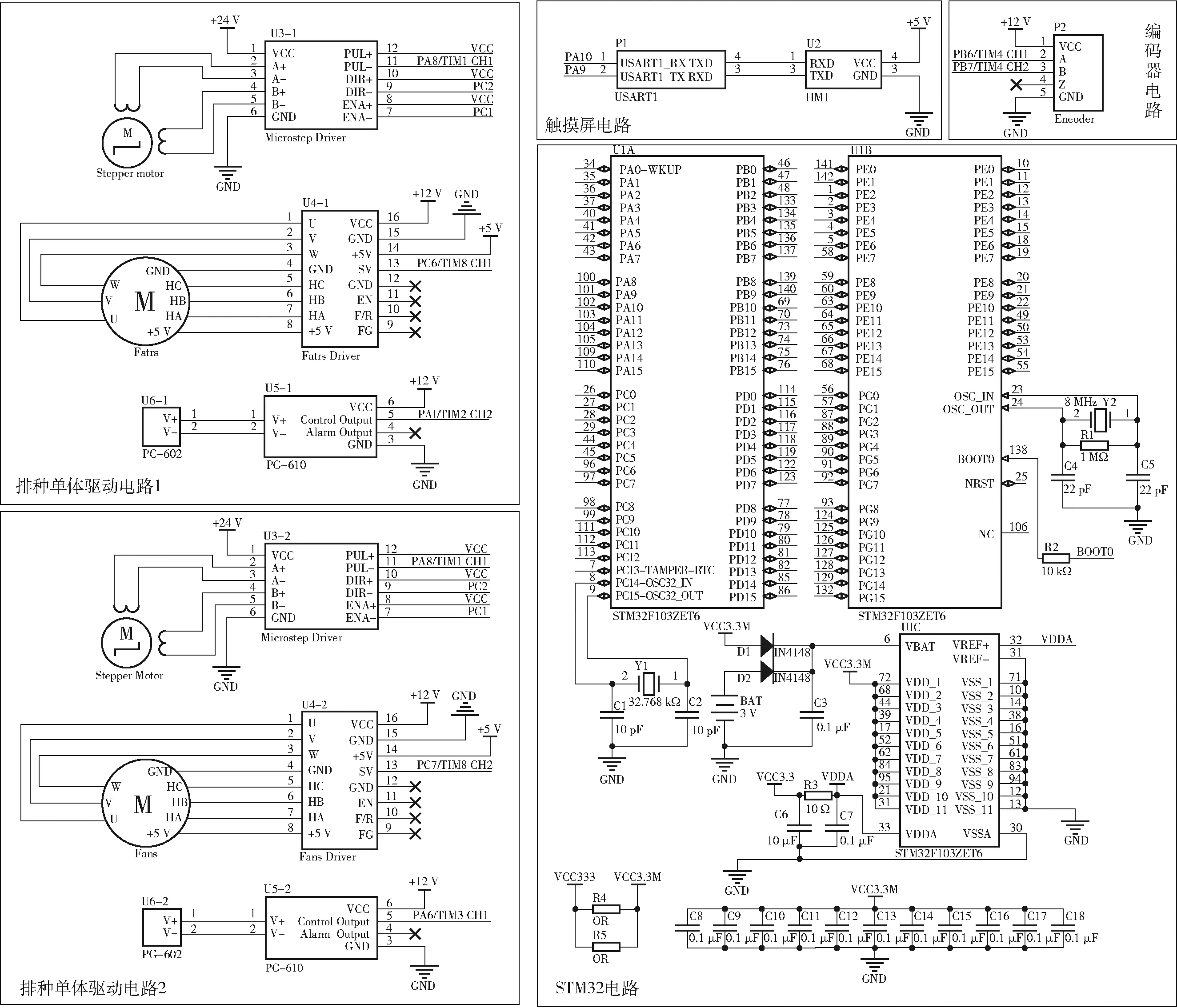

2.2.6系统硬件电路

系统采用STM32F103ZET6单片机作为核心处理器,主要硬件电路如图6所示,包括STM32电路、编码器电路、触摸屏电路及排种单体驱动电路等。其中STM32电路为单片机最小系统电路,是保证单片机正常运行的基础;编码器电路通过单片机定时器通道TIM4_CH1和TIM4_CH2向单片机传送系统工作时编码器所触发的速度信号;触摸屏电路通过单片机USART模式串口通信完成单片机与触摸屏之间的信息交互;排种单体驱动电路通过相应单片机定时器通道,实现各排种单体的排种性能信号采集和步进电机、直流风机驱动信号输出。

图6 系统硬件电路图Fig.6 Schematic of system hardware circuit

3 系统软件设计

3.1 气力自适应调控策略设计

气力自适应调控策略是实现系统排种性能较优控制的依据,分为初始工况调控和自适应校正控制两阶段。由图2可知,初始工况调控阶段以播种机播种粒距和作业速度为自变量,以排种器初始工作转速与工作负压为因变量,因此需确定机具作业速度、播种粒距与排种器工作转速的匹配公式和排种器工作转速与对应最优工作负压的匹配公式。其中,机具作业速度、播种粒距不同时,由式(3)可得排种器工作转速匹配式为

(8)

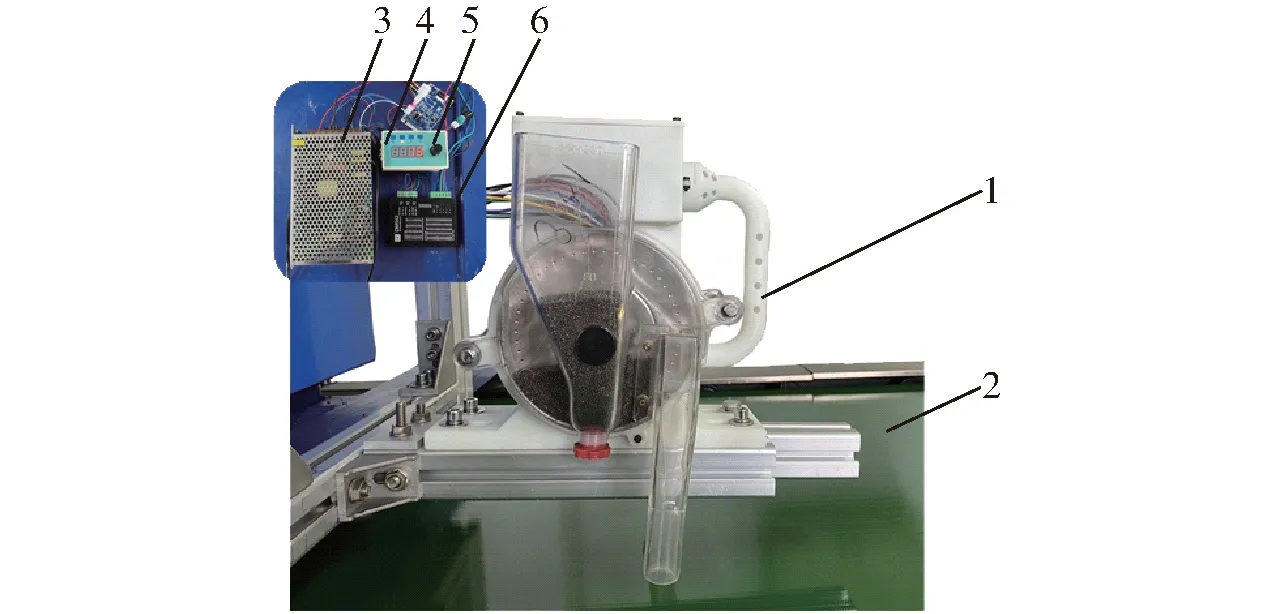

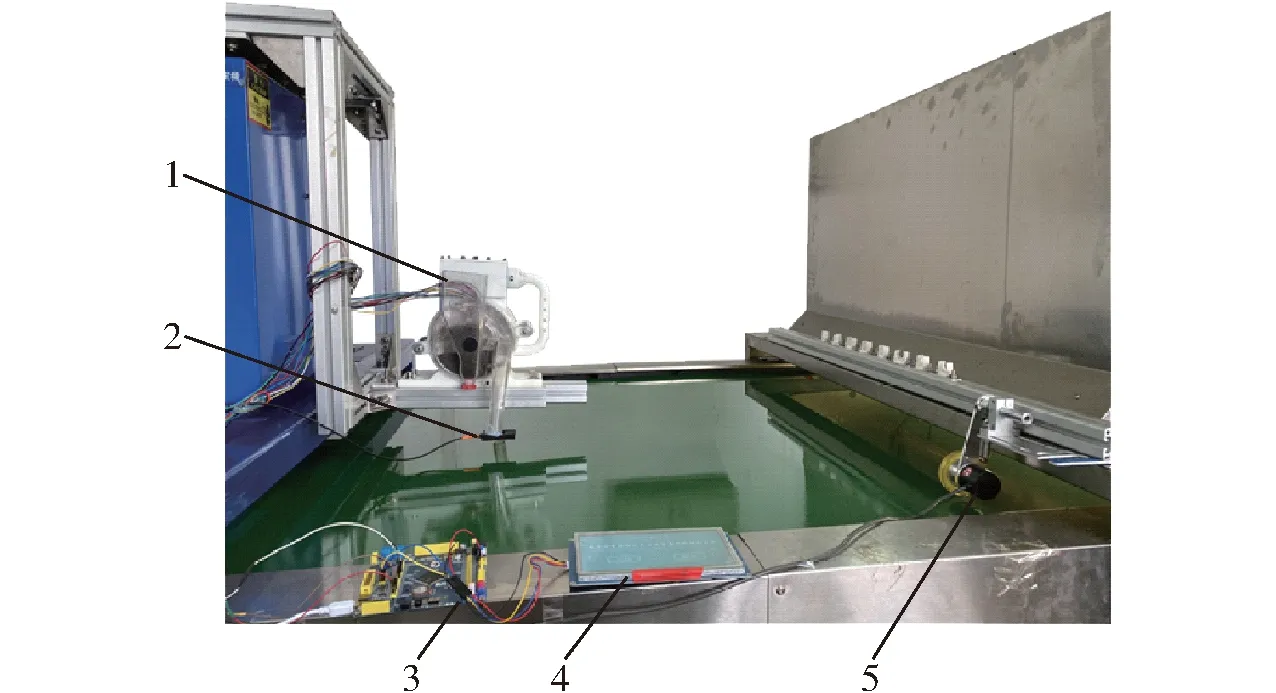

为探究排种器在各工作转速下对应的最优工作负压匹配公式,将排种器安装于JPS-16型排种性能检测试验台上,配备步进电机驱动器及调速器调控排种器工作转速、直流风机控制板调控工作负压,试验台架见图7。

图7 排种器性能检测试验台架Fig.7 Seed metering device performance test bench1.正负气压组合式小粒径种子排种器 2.JPS-16型排种性能检测试验台 3.DC24V开关电源 4.步进电机调速器 5.直流风机控制板 6.步进电机驱动器

采用“黑亮苏州青”商品化小白菜种子,经测量种子粒径为1.1~1.9 mm,平均球形度为93.16%。参考前期研究结果[7,15],设定排种器卸种正压为100 Pa;工作转速为3~38 r/min,每隔5 r/min设置一个水平;工作负压为800~4 800 Pa,每隔100 Pa设置一个水平,开展以工作转速和工作负压为试验因素的全因子试验,探究每个工作转速水平下排种器合格指数最优时对应的工作负压,每组试验重复5次取平均值,得到试验结果如图8所示。

由图8可知,正负气压组合式小粒径种子排种器适宜工作转速为3~28 r/min,此转速范围内排种器工作负压为适宜值时,排种合格指数可高于90%,且两者之间呈近似线性关系。因此,使用最小二乘法拟合曲线,可得排种器工作转速与对应最优工作负压匹配公式为

Pa=48nP+1 489.33 (R2=0.99)

(9)

排种器经初始工况调控阶段启动后,系统进入自适应校正控制阶段。由图2可知,此阶段系统调控策略分为实时检测机具作业速度,随速调整排种器工作转速和实时检测系统排种性能,根据检测值与系统预设值之间差值,动态调整排种器工作负压两部分。其中,系统通过式(8)即可实现排种器工作转速随速调整。工作负压动态调整方面,由文献[30]可知,最优工况参数组合下,电驱随速排种技术可使正负气压组合式排种器台架合格指数平均增加2%。参考GB/T 6973—2005《单粒(精密)播种机试验方法》,以合格指数、重播指数、漏播指数为排种性能评价指标,结合图8试验结果,设定系统目标排种合格指数为92%,当系统实时检测的排种性能中合格指数低于预设目标值,且重播指数大于漏播指数时,控制直流风机输出负压降低100 Pa;当重播指数小于漏播指数时,则控制直流风机输出负压增加100 Pa,重复振荡直至合格指数高于目标值,以实现系统排种性能的较优控制。

3.2 软件程序开发

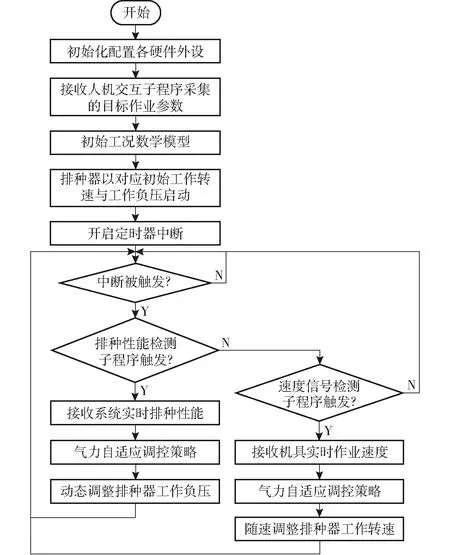

3.2.1主程序

主程序基于μC/OS-Ⅲ实时操作系统搭建,采用时间片轮转法将速度信号检测子程序、排种性能检测子程序和人机交互子程序等3个子程序分为不同的任务线程,通过赋予各任务优先级,即可实现各子程序的有序、循环运行,程序流程如图9所示。系统工作时,主程序首先对单片机相关硬件外设进行初始配置,并接收用户通过人机交互子程序输入的播种机作业速度和播种粒距等作业参数,驱动排种器以对应工作转速与工作负压启动,系统进入自适应校正控制阶段。此时,主程序开启定时器内部触发中断,并对触发中断的中断源进行判断,当单个排种性能采样周期结束,则中断由排种性能子程序触发,主程序调用实时排种性能检测值,并根据气力自适应调控策略动态调整排种器工作负压;当单个速度信号采样周期结束,则中断由速度信号子程序触发,主程序调用实时机具速度检测值,并随速调整排种器工作转速。

图9 主程序流程图Fig.9 Main program flowchart

3.2.2速度信号检测子程序

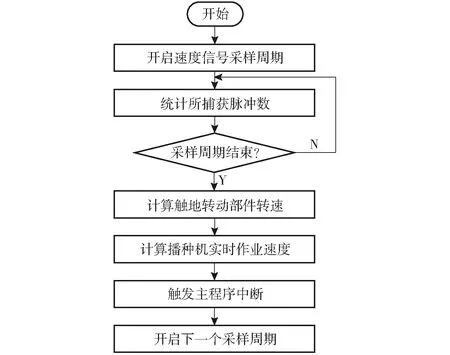

速度信号检测子程序主要功能为通过统计与播种机触地转动部件同轴安装的编码器在速度信号采样周期内产生的脉冲数计算播种机的实时作业速度,程序流程如图10所示。

图10 速度信号检测子程序流程图Fig.10 Speed signal detection subprogram flowchart

编码器测速精度与采样周期时间成正比关系,采样周期过短易造成系统硬件调节频率过快而产生振荡,稳定性不足;采样周期过长则易造成系统反馈调节精度过低、实时性差[22]。鉴于本文所研制系统的应用场景中,机具作业速度一般为2~6 km/h[23],参照文献[22]设定系统速度信号采样周期时间为4 s。

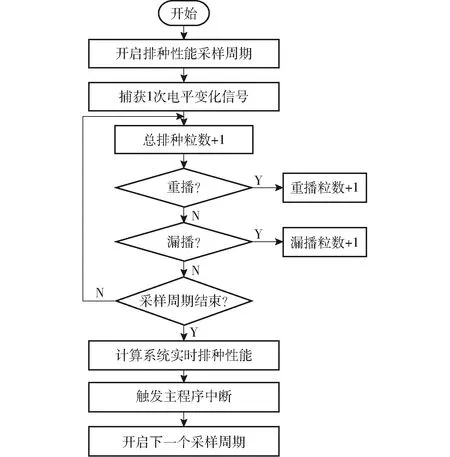

3.2.3排种性能检测子程序

排种性能检测子程序工作原理为通过采集种子落入光电传感器检测范围时传感器所产生的电平变化信号频率,确定排种系统在第i次排种性能采样周期内排出的种子数量及相邻两粒种子之间的实际落种时间间隔T1,而此时相邻两粒种子间的理论落种时间间隔T2为

(10)

参考GB/T 6973—2005《单粒(精密)播种机试验方法》,当T1与T2之间关系为0 图11 排种性能检测子程序流程图Fig.11 Seeding performance detection subprogram flowchart 3.2.4人机交互子程序 人机交互子程序主要功能为接收用户根据实际作业情况设置的播种粒距及作业速度2个作业参数,并反馈显示系统实时检测所得的机具作业速度及系统排种性能信息。触摸屏与单片机之间通过串口通讯,具体通讯协议以6字节十六进制字符串形式发送,结构如下 55 55 (1) (2) 0D 0A 55 55为起始标志位,0D 0A为结束标志位 (1):株距 (2):机具作业速度 子程序流程如图12所示,单片机缓存器接收来自触摸屏的数据字符串后,主程序通过检测字符串是否具有起始标志位与结束标志位判断触摸屏所传输数据类型是否正确,若不正确则清空缓存器等待下次传输,若正确则提取字符串中十六进制作业参数字符信息并转换为十进制数值,即可得到播种粒距、作业速度等参数。按照相同通讯协议,即可将播种机实际作业速度及排种性能信息回传至触摸屏显示。 图12 人机交互子程序流程图Fig.12 Human-computer interaction subprogram flowchart 为测试系统在不同工况下对正负气压组合式小粒径种子排种器排种性能的气力自适应调节能力,利用JPS-16型排种性能检测试验台,针对机具作业速度及排种种子尺寸两因素开展系统排种性能试验,试验装置如图13所示。图中,正负气压组合式小粒径种子排种器固定于试验台安装架上,以试验台传送带速度模拟机具作业速度,系统速度信号通过编码器配合计米轮采集,排种性能信号通过安装于排种器落种口处的光电传感器采集,作业参数由试验人员通过触摸屏输入。 图13 系统台架试验Fig.13 System bench test1.正负气压组合式小粒径种子排种器 2.光电传感器 3.单片机 4.触摸屏 5.测速编码器 4.1.1系统对机具作业速度变化的响应 为验证系统对机具作业速度变化的气力自适应情况,开展对比试验,对照组1采用固定气压设定,试验过程中使排种器工作负压保持不变,经测量目前针对油菜、小白菜等小粒径种子播种的气力式播种机气力系统的工作负压约为4 000 Pa,故取此定值为4 000 Pa;对照组2采用开环控制气压调节方法,依据式(9)使排种器工作负压保持为对应工作转速的匹配值;试验组采用气力自适应调节方法,依据气力自适应调控策略,结合机具作业速度及排种性能实时检测值,动态调整工作负压。每组试验均通过调整试验台传送带速度模拟机具作业速度,试验时排种器工作转速均根据传送带速度随速调整,试验用种子选择“黑亮苏州青”商品化种子,播种粒距l取100 mm,设置传送带速度为1.8、2.7、3.6、4.5、5.4、6.3、7.2、8.1 km/h共8个水平,根据式(8)可得对应排种器初始工作转速分别为6、9、12、15、18、21、24、27 r/min。3组试验其他因素保持一致,试验结果由JPS-16型试验台检测,每组试验重复5次取平均值。 4.1.2系统对排种种子尺寸变化的响应 小粒径种子品种较多,不同品种种子外形尺寸差异较大,为探究系统对不同尺寸的小粒径种子气力自适应调节情况,选择3种颗粒尺寸差异较大的小粒径商品化种子进行对比试验,分别为“京丰一号”甘蓝种子、“黑亮苏州青”小白菜种子及“白玉2号”小白菜种子。测量3种种子三轴尺寸、千粒质量及种子球度等物理特性,测量结果如表1所示。 表1 试验种子分级及物理特性参数Tab.1 Test seed grading and physical characteristic parameters 根据测量结果可知,3种种子长、宽、厚尺寸均符合正态分布,种子千粒质量与三轴尺寸呈正相关趋势。为确定3种种子尺寸等级,采用12~16目筛网筛分3种种子,发现“京丰一号”种子过筛后集中于12目筛网上(孔径1.7 mm);“黑亮苏州青”种子过筛后集中于14目筛网上(孔径1.43 mm);“白玉2号”种子过筛后集中于16目筛网上(孔径1.18 mm)。因此,可将3种种子分为大、中、小3个水平,记为A1、A2、A3。 针对3种尺寸种子开展在3种调节方法下的对比试验,具体试验方法与4.1.1节相同,设定各组试验传送带速度为5.4 km/h,对应排种器工作转速为18 r/min,试验结果由JPS-16型试验台检测,每组试验重复5次取平均值。 4.2.1系统对机具作业速度变化的响应结果 正负气压组合式小粒径种子排种器在3种调节方法下排种性能对机具作业速度的响应结果如图14所示。随着机具作业速度的增大,开环控制气压调节和气力自适应调节工况下排种器合格指数均呈平缓递减趋势,重播指数与漏播指数均呈平缓递增趋势;固定气压工况下排种器合格指数呈先增后减趋势、重播指数呈递减趋势、漏播指数呈递增趋势。相较于固定气压,开环控制气压调节和气力自适应调节式合格指数均出现明显提升,重播指数均出现明显降低,且在机具速度1.8~8.1 km/h下,开环控制气压调节和气力自适应调节式排种合格指数均能维持在90%以上。 图14 排种性能随机具作业速度的变化曲线Fig.14 Changes of seeding performance with working speed 相较于固定气压,气力自适应调节合格指数平均提高10.37个百分点、重播指数和漏播指数平均分别降低8.11、2.26个百分点,表明气力式排种器工作转速不同时,工作负压的变化对排种性能的影响显著,因而设定排种器工作负压随工作转速对应变化,可有效提高排种器排种性能。相较于开环控制气压调节,气力自适应调节排种性能仍有较小幅度提升,其中合格指数平均提高1.53个百分点,重播指数和漏播指数分别平均降低0.99、0.55个百分点。分析原因为试验过程中因试验台机械结构误差、管道气压损失等因素,传送带速度、风机输出气压存在波动性,加之小粒径种子对吸种气压波动的敏感性,导致在某些时刻开环控制气压调节工况下排种器工作负压与理想状态仍存在差距,影响排种性能。因此,设定排种器工作负压随实时排种性能动态调整,可进一步提升排种器排种性能。 4.2.2系统对排种种子尺寸变化的响应结果 排种器排种性能随排种种子尺寸变化的响应结果如表2所示。由表2可知,固定气压工况下排种器排种性能受种子尺寸影响显著,且随着种子尺寸等级的减小,排种器合格指数与重播指数分别有较大幅度的降低和提高。分析原因为当种子尺寸等级减小时,排种器对应最优工作负压范围随之减小,而固定气压调控方法中工作负压为4 000 Pa定值,超出A1~A3级种子的最优负压范围,因此排种器排种性能随着种子尺寸等级的减小会产生较大幅度降低。 表2 排种性能随种子尺寸的变化Tab.2 Change of seeding performance with seed size % 开环控制气压调节工况下排种器排种性能随种子尺寸等级的减小呈现先增后减趋势,分析原因为开环控制气压调控方法中所使用的调节公式是针对A2级种子试验得出,对于A1级种子排种时工作负压偏小,因此排种盘漏吸概率较大;对于A3级种子排种时工作负压偏大,因此排种盘重吸概率较大。 而气力自适应调控工况下,排种器针对3种尺寸等级种子均能保持较优排种性能,相较于固定气压工况,合格指数平均增加7.66个百分点,重播指数平均减小8.77个百分点,漏播指数平均增大1.11个百分点;相较于开环控制气压调节工况,合格指数平均增加6.15个百分点,重播指数和漏播指数分别平均减小2.99、3.17个百分点,表明针对不同尺寸的小粒径种子,气力自适应调控方法均能使正负气压组合式小粒径种子排种器保持较优的单粒精量排种性能。 为验证小粒径种子气力自适应排种系统的实际田间作业性能,本文以排种系统测控硬件为基础,研制了一种手扶式小粒径种子电驱动精量播种机并开展田间播种试验,如图15所示。此播种机主要由机架、前后轮、驱动装置、开沟覆土装置和小粒径种子气力自适应排种系统硬件等组成,整机作业幅宽为1 m,播种行距80~130 mm可调,播种深度0~20 mm可调;结合正常人类行走步速,设置作业速度调节范围为3.2~5.4 km/h,满足小粒径种子播种农艺需求。 图15 小粒径种子电驱动精量播种机Fig.15 Electric drive precision seeder for small particle size seeds1.前轮 2.机架 3.驱动装置 4.控制箱 5.正负气压组合式小粒径种子排种器 6.测速编码器 播种机整体采用48 V锂电池作为动力源,主控制器、锂电池、触摸屏及系统相关硬件驱动器安装于控制箱内;正负气压组合式小粒径种子排种器固定于机架上,落种口通过导种管分别与光电传感器和开沟覆土装置相连;编码器通过固定件与前轮同轴安装,随前轮同步转动。播种机工作时,用户需先通过触摸屏设定播种粒距及作业速度等作业参数,系统根据此参数控制驱动装置带动后轮以相应速度转动实现播种机以预定作业速度前进。作业过程中,系统通过编码器检测播种机实时作业速度,通过光电传感器检测排种器实时排种性能,排种器所排出种子经光电传感器检测后,通过导种管有序落入开沟覆土装置,一次性完成落种、开沟、覆土工序,实现播种机精量播种。 试验于2022年3月在湖北省武汉市农业科学院设施园艺装备展示区温室大棚内进行,播种用地土壤类型为沙壤土,经测定土壤含水率均值为15.32%、土壤坚实度均值为278 kPa,试验前经旋耕机进行旋耕、起垄,垄宽、垄高分别为1 600、150 mm。试验时,选用A2级种子(“黑亮苏州青”小白菜种子)作为播种对象,设置播种机作业速度为4.3 km/h、播种行距为130 mm、播种粒距为100 mm、播种深度为10 mm。 播种15 d后,种子出苗效果如图16所示。参考NY/T 1143—2006《播种机质量评价技术规范》,随机选取5个1 m长作业区域测量种子出苗情况,测定平均株距为103.3 mm,株距稳定性变异系数为14.27%,各行苗数一致性变异系数为7.03%。试验结果表明,搭载小粒径种子气力自适应排种系统的播种机田间作业性能良好,满足小粒径种子精量播种要求。 图16 田间试验出苗效果Fig.16 Seedling emergence effect of field sowing test (1)设计了一种小粒径种子气力自适应排种系统。该系统以STM32单片机控制为核心处理器,以自主研制正负气压组合式小粒径种子排种器为排种装置,先通过排种器工作转速及其匹配工作负压间的数学模型,确定风机的初始工作参数,使排种器在初始工作负压工况下启动;再结合排种器工作转速随速调整和排种性能实时检测,动态调整排种器工作负压,使排种器实际工作负压趋近于实时工况条件下的最优值,实现了小粒径种子排种系统的气力自适应校正控制。 (2)利用JPS-16型排种性能检测试验台对比固定气压式、开环控制气压调节式及气力自适应调节式3种工况下排种器的排种性能,结果表明,当机具作业速度为1.8~8.1 km/h、种子千粒质量为2~4 g时,气力自适应调节式工况下排种器合格指数大于92%,漏播指数小于6%,相较于固定气压式和开环控制气压调节式工况,合格指数平均分别提高9.02、3.84个百分点,重播指数平均分别降低8.44、1.99个百分点,漏播指数平均分别降低0.58、1.86个百分点。 (3)以自主研发的小粒径种子电驱动精量播种机为气力自适应排种系统载体开展田间试验,结果表明,小粒径种子气力自适应排种系统在实际田间作业过程中对机具作业速度及排种种子尺寸变化具有良好的适应能力,当设定播种机播种粒距为100 mm时,测得田间出苗平均株距为103.3 mm,株距稳定性变异系数为14.27%,各行苗数一致性变异系数为7.03%,田间作业性能良好。

4 台架试验

4.1 试验方法

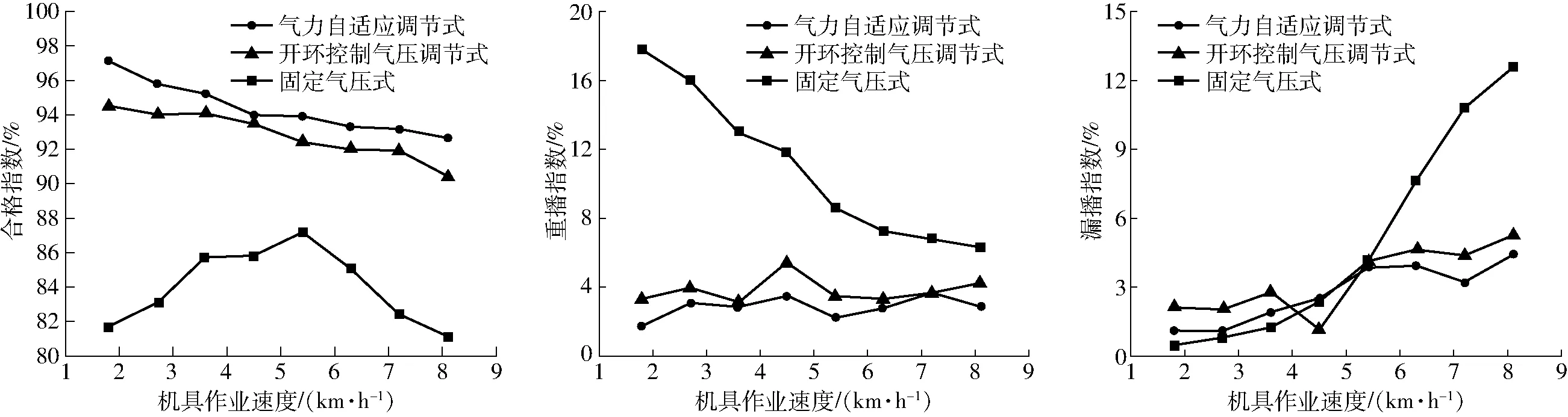

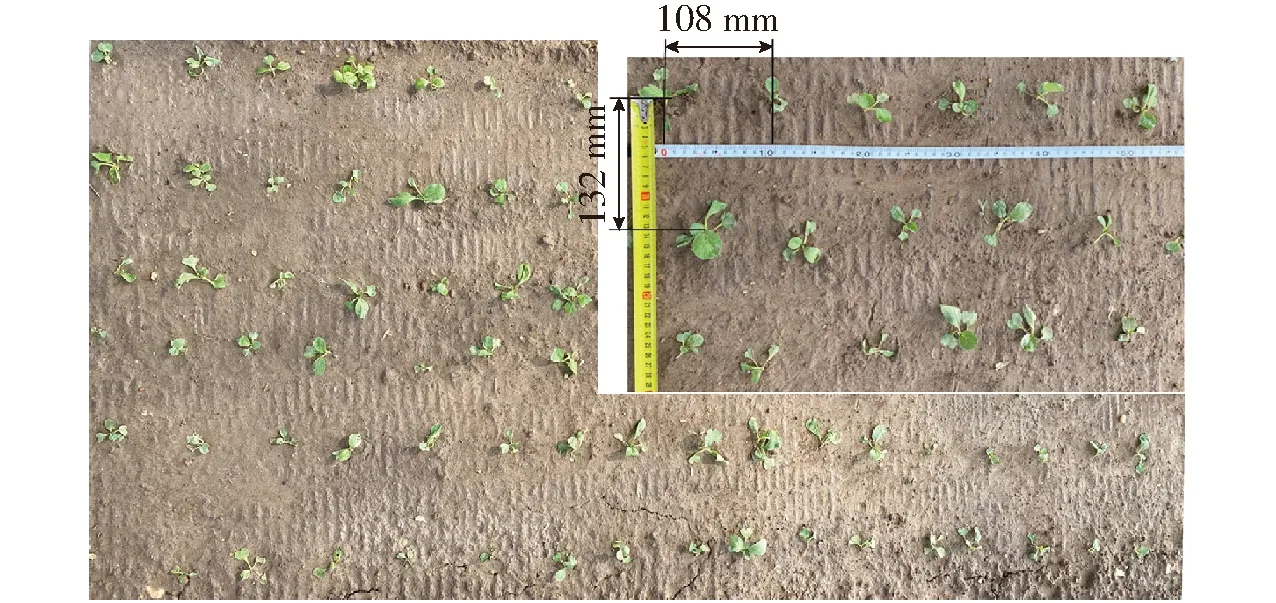

4.2 试验结果与分析

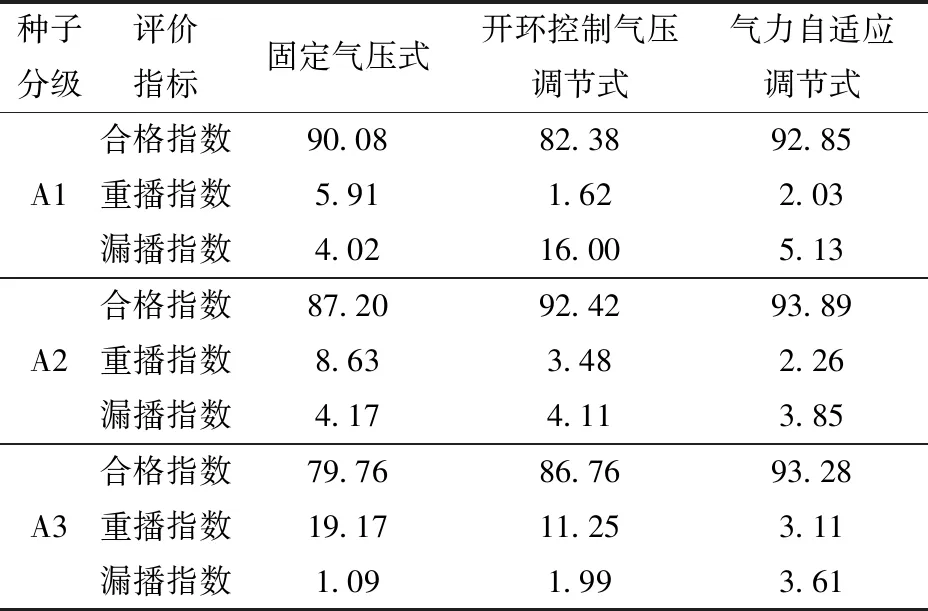

5 田间试验

5.1 试验装置

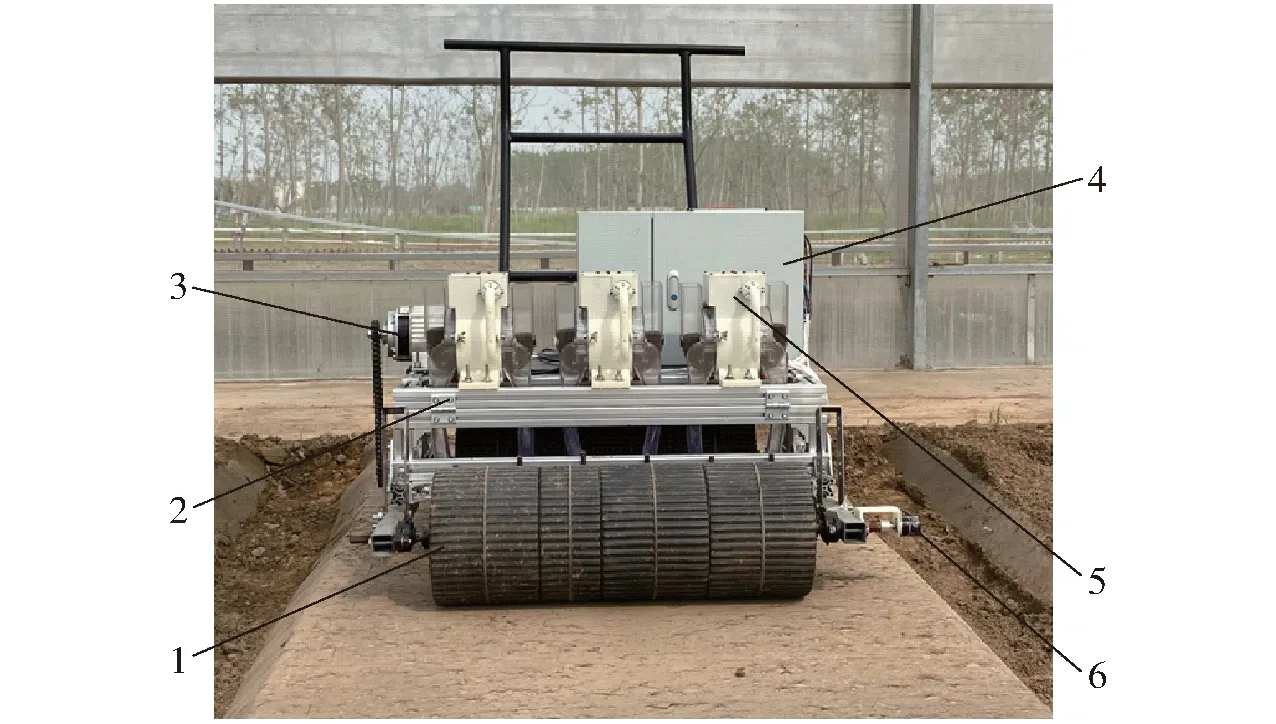

5.2 试验方法与结果分析

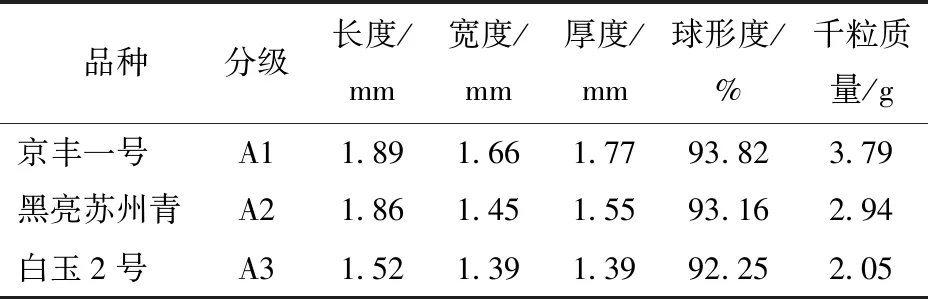

6 结论