马铃薯碎土整地联合作业机设计与试验

2023-08-22吕金庆刘金妮赵治明杨德秋李季成

吕金庆 刘金妮 赵治明 杨德秋 李季成 孙 琪

(1.东北农业大学工程学院, 哈尔滨 150030; 2.中国农业机械化科学研究院集团有限公司, 北京 100083)

0 引言

马铃薯作为一种生长在土壤中的块茎作物,对土壤要求较高,种植前需要对土壤进行细碎、蓬松。目前,东北地区由于化肥的过量施用、有机肥的减少、过度耕作等原因,存在着土壤板结、结块多、土壤残茬严重、犁底层加厚等问题,严重影响马铃薯机械化播种、收获等田间作业以及马铃薯的产量与品质。研究马铃薯种床土壤保护性耕整地技术及装备具有重要意义[1]。

采用土壤保护耕作方法,能减少土壤表土的风蚀、水蚀、沙蚀、土壤有机质的流失程度[2]。采用土壤保护耕作,表土侵蚀将减少50%;燃油消耗减少30%~40%;农作物产量提升10%~15%;在干旱年份增产的幅度更大[3]。目前,各个国家都在向更加节能高效、联合少耕的机械化发展,有效地提高翻耕与播种质量[4]。保护性耕作整地机械多适用于小麦、大豆等作物,对马铃薯田整地适应性较差[5-6]。

碎土机械,包括铧式犁、圆盘犁、耕耙犁、深松机、松耙机和旋耕机等[7-8]。近年,国外回转式耕作机械发展迅速[9],配合大动力拖拉机使用,效率和质量都较高[10]。具有代表性的格兰CTS系列保护性耕作大型联合整地机,可有效地混合作物残茬,打破犁底层,一次可完成种床准备。美国 Yetter 2984 Maverick HR Plus 型条带耕整机,安装有安全回位弹簧,可以根据作业要求单独调节,提高其仿形能力和寿命,但碎土能力不强。国内保护性耕作与国外相比发展较晚,近年来逐渐引起人们重视[11]。解宏图等[12]设计了一种秸秆覆盖条带深松浅耙联合整地机,配有粉碎机构、深松犁、浅旋机构、深旋机构和镇压机构,主要针对东北地区玉米作物保护性耕作需求。黑龙江省农业机械工程科学研究院研制的1GZL-350型深松联合整地机[13],一次进地可完成耕地的灭茬、旋耕、碎土、深松、起垄和镇压等作业,主要适用于玉米、高粱和烤烟等作物。东北马铃薯田保护性耕作的机具较少,大多数用于保护性耕作的整地机在土壤板结等复杂情况下碎土率难以保证,不能达到东北地区马铃薯田碎土整地的预期效果[14]。

本文针对我国东北地区马铃薯田结块多、土壤残茬严重、犁底层加厚情况,设计一种马铃薯碎土整地联合作业机。对关键部件碎土辊进行设计,阐述并分析碎土辊轴运动过程、碎土辊回转过程中楔齿所受的阻力及碎土辊工作时消耗的功率,同时进行仿真模拟试验,获得碎土直尺最优参数组合和最优运行速度,并对仿真结果进行田间验证。

1 整体结构与工作原理

1.1 整体结构

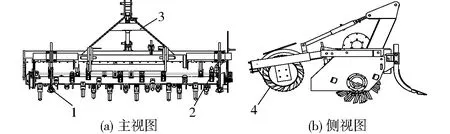

碎土整地联合作业机结构图如图1所示,整机主要由深松铲、碎土辊、悬挂架和镇压辊等关键部件组成。

图1 碎土整地联合作业机整体结构图Fig.1 Overall structure diagrams of soil crushing and land preparation machine1.深松铲 2.碎土辊 3.悬挂架 4.镇压辊

机架前安装2个深松铲左右对称排列,深松铲尖切削入土,并将两端土壤向两侧进行挤压,同时对200~250 mm犁底层和部分250 mm以上心土层的板结土壤进行破除,减小碎土辊碎土过程中所受阻力[15];为播种创造良好种床条件,中间装有碎土辊,起到强烈切碎土壤的作用。随即镇压辊镇压,使其土壤容重有所增加,一般达1.2 g/cm3以上,防止水分蒸发,有利于种子与土壤接触及吸收水分出全苗。通过采用碎土辊机架配置的托板和改变镇压辊相对于碎土辊的位置调节耕深,并用拖拉机液压悬挂装置限制碎土辊的最大耕深。

1.2 工作原理和主要技术参数

1.2.1工作原理

采用三点全悬挂式与拖拉机挂接。作业时深松铲先对土壤进行深松,碎土辊在已翻地和未翻的熟地上耙碎土垡,并将大土块从土层中分离抛出,由后面齿形滚筒镇压器进一步碎土和压实表层土壤,起到土壤表土的防蚀作用。为了避免作业时遇到大石块碎土辊上的钉齿折断,设计时应考虑以镇压辊为支点,碎土辊升起,越过大石块。此过程由可伸缩式的上拉杆来实现。

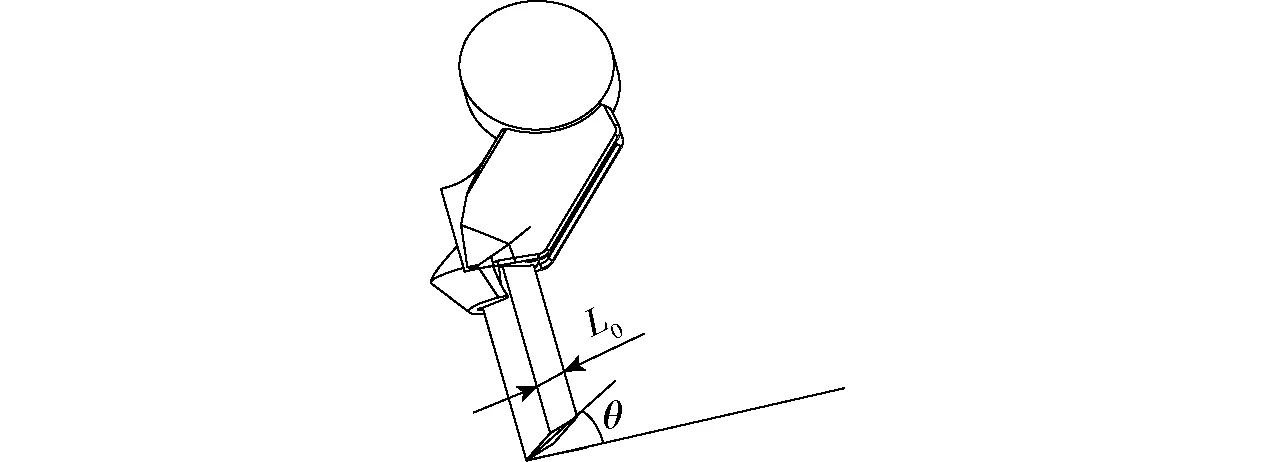

1.2.2主要技术参数

设计的碎土整地联合作业机主要参数如表1所示。

表1 碎土整地联合作业机主要技术参数Tab.1 Main technical parameters of soil crushing and soil preparation machine

2 关键部件设计

2.1 楔齿碎土辊装置设计

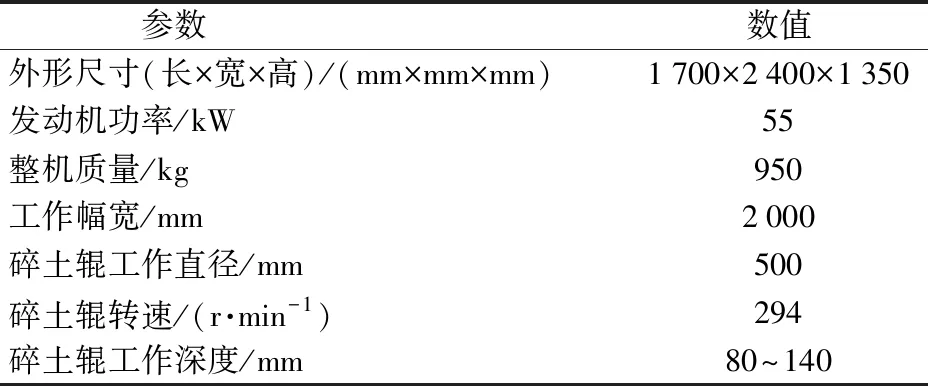

楔齿碎土辊结构图如图2所示,35个碎土直齿安装在齿座中,齿座在碎土辊轴上以螺旋方式进行焊合。

图2 楔齿碎土辊整体结构图Fig.2 Overall structure diagrams of wedge-shaped soil crushing roller1.碎土辊轴 2.齿座 3.碎土直齿

碎土辊主要作用是破碎土块,为马铃薯播种创造良好种床条件。根据黑龙江省土壤情况和马铃薯土壤播种要求,设计碎土辊时应满足以下条件:满足碎土作业农业技术及质量要求。根据土壤墒情和耙地时间,确定耙深,一般轻耙为8~10 cm,重耙为12~15 cm。耙深误差在±1 cm范围内。碎土后耕层内无大土块及空隙,每平方米耕层内,直径5~10 cm土块不得超过5个;沿播种垂直方向,在4 m宽地面上,高低差不超过3 cm[16]。不漏耙,不拖堆。相邻作业幅重复耙量不超过15 cm。

碎土辊主要包括碎土辊轴、齿座、碎土直齿3部分。碎土辊轴直径设计为89 mm,长为2 075 mm。为保证东北地区马铃薯田的碎土要求,实现耕深在130 mm左右,碎土直齿长度设计为188 mm,与齿座装配部分长58 mm,切削部分长度为130 mm。碎土辊轴与接盘焊合后,然后焊合齿座,齿座需较好焊接工艺,使该轴变形最小以保证其直线度。碎土直齿通过单向螺旋的排列方式安装在齿座上,固定在碎土辊轴上,排列方式如图3所示。

图3 碎土辊楔齿配置图Fig.3 Configuration diagram of wedge teeth of earth crusher roll

根据东北地区粘重土壤条件和保护性耕作要求[17],选用直齿,增加碎土能力以及减少缠草现象的同时,作业效果好、作业质量高且更换容易,更能实现马铃薯田的整地需求。为保证齿座与直齿安装的可靠性,直齿截面采用正方形,用65Mn钢制造,采用正火调质,HB不大于217。

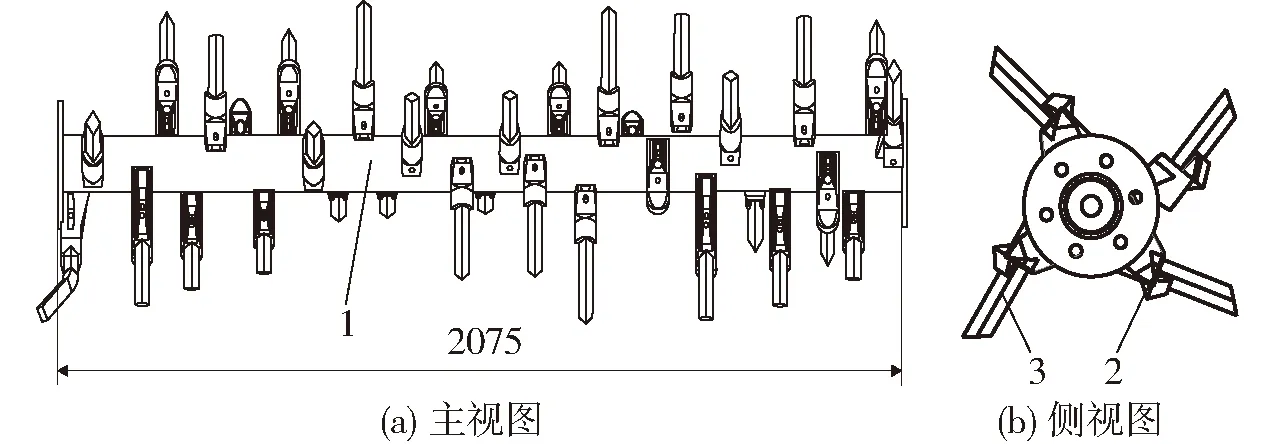

2.2 碎土直齿设计及影响参数

图4为碎土直齿的结构图,主要由碎土直齿和齿座两部分组成。碎土直齿的结构和设计直接影响碎土过程中所受阻力和碎土质量。碎土直齿设计因素主要包括碎土直齿末端倾角θ和碎土直齿边长L0。

图4 碎土直齿结构图Fig.4 Design drawing of key factors of broken soil teeth

2.3 碎土辊楔齿的运动学分析

碎土辊具有两种运动,以圆周角速度ω绕自身轴线的转动(相对运动)及与机组以速度vm前进的直线运动。

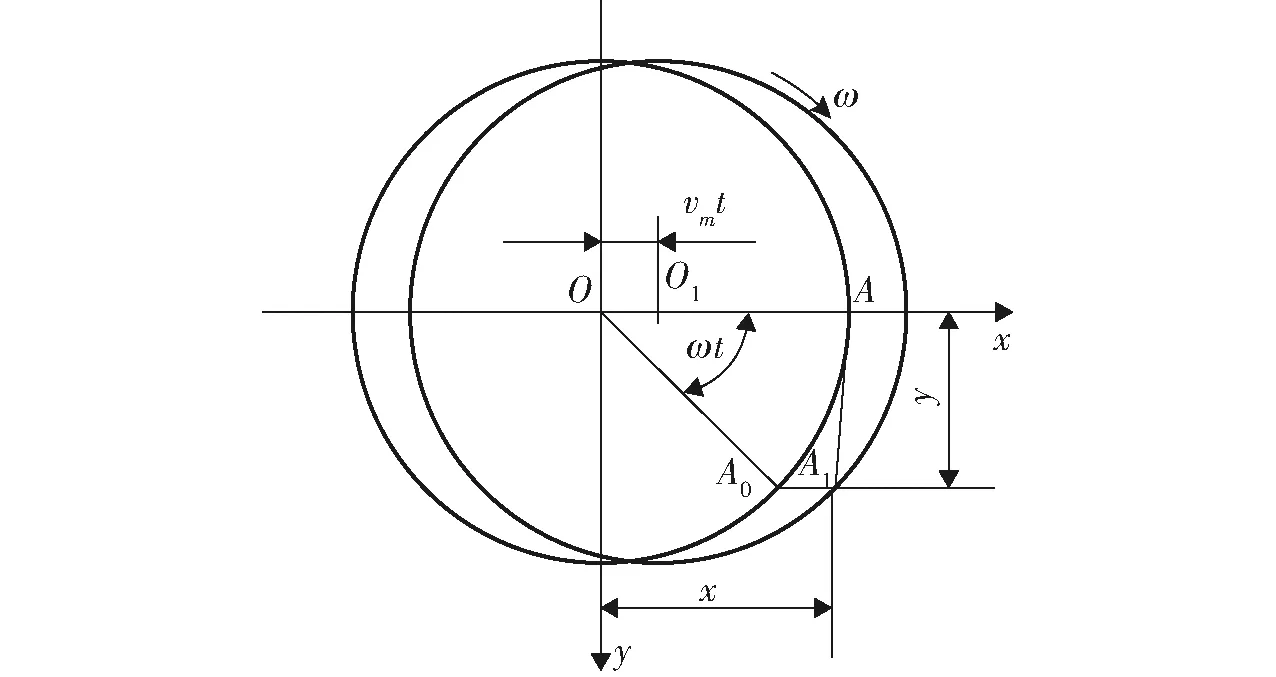

2.3.1碎土辊楔齿端点的运动方程

根据相对速度和牵连速度的不同速比λ=v0/vm确定工作部件的运动轨迹。为推导楔齿端点的运动方程,建立固定的坐标系(图5),坐标系原点定于辊轴中心(点O),x轴方向和机具运动方向一致,在运动开始时y轴可以通过滚筒轴心O1。

图5 楔形齿运动方程简图Fig.5 Motion equation diagram of wedge tooth

当滚筒在时间t内,由起始位置转过角ωt,此时碎土辊正转时的点A(A是楔齿端点)分别移动到点A0。然而,由于碎土辊的牵连运动,所以点A和A0同时也移动一距离vmt,到点A1处。点A1的运动轨迹用余摆线方程确定

(1)

式中t——碎土辊旋转一周的时间,s

v0——碎土辊转速,m/s

R——碎土辊半径,mm

ω——碎土辊旋转角速度,rad/s

由式(1)可得,点A的轨迹方程为

(2)

所以碎土辊上任意一点的运动方程为

(3)

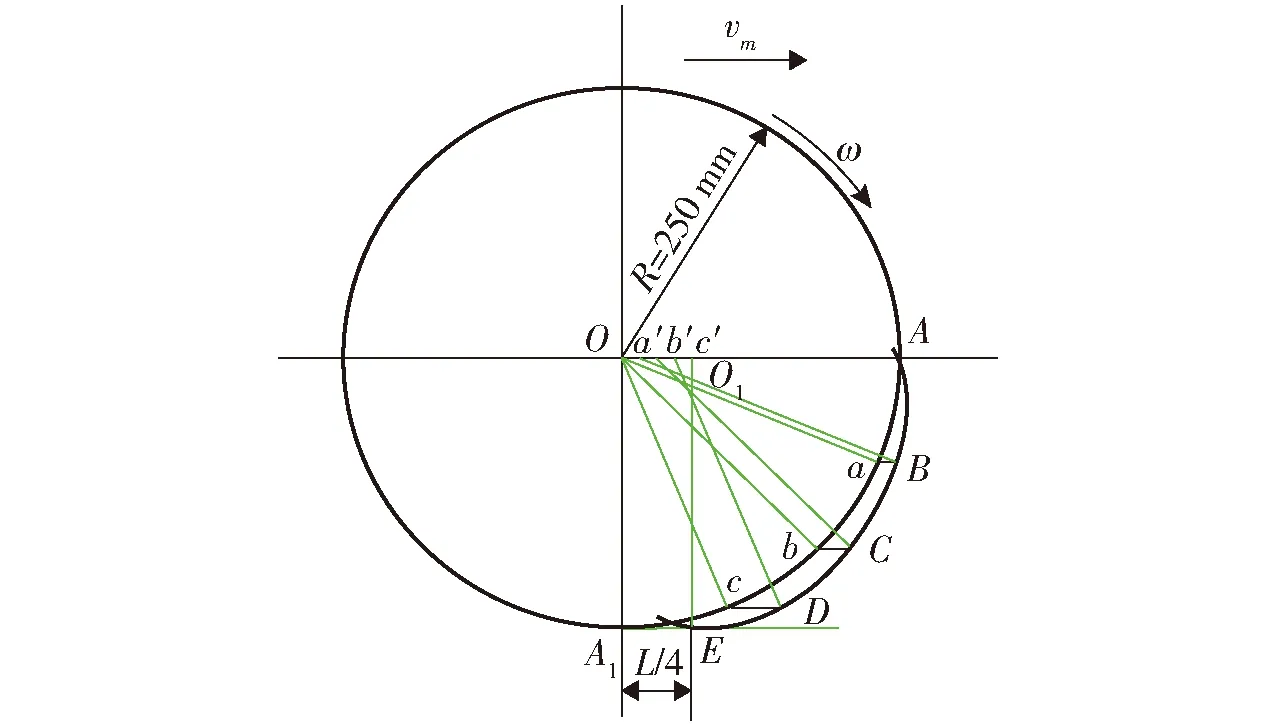

2.3.2碎土整地联合作业机楔齿运动摆线

(4)

当λi=1时,ri=r为动形心半径。λ<1时轨迹是无扣的短幅摆线。通常,转动式土壤耕作机械λ>1。因此,转动式工作部件绝对运动轨迹为长幅摆线。运动学参数由其传动系统和拖拉机前进速度来确定。其计算为:vm=1.27 m/s(东方红-75型拖拉机、Ⅰ挡作业、前进速度为4.55 km/h);v0=7.7 m/s(碎土辊转速n=294 r/min,碎土辊半径R=0.25 m)。计算出λ≈6,ri≈40.9 mm。

碎土辊转一圈刀轴中心的偏移量为

(5)

式中r——动形心半径,mm

转动1/4周时点O移动L/4。圆弧四等分,当旋转π/8时,点A移动到a,碎土辊中心移动到a′,连接O1,过点a′且与Oa′平行,推断出点B,以此方法,找到点C、D、E等,如图6所示。

图6 碎土辊楔齿端点摆线Fig.6 End point cycloid of wedge tooth of earth crusher roller

2.3.3碎土辊进距

碎土辊上每一垂直面上只有一个楔齿,研究碎土辊转动相邻两周的楔齿切削土壤过程,需引入碎土辊进距。两周间楔齿间轨迹的水平距离S称楔齿进距,S=vmt,进距计算式为

(6)

式中z——每一圆周的楔齿数

由式(6)可知,楔齿进距为常数,其值取决于碎土辊半径R、辊上每一圆周的楔齿数z和运动学参数比λ。

楔齿进距为转动式土壤耕作机械的主要工艺参数之一,其决定被耕作土壤的碎土程度[18]。计算得碎土整地联合作业机楔齿进距S=25 cm。

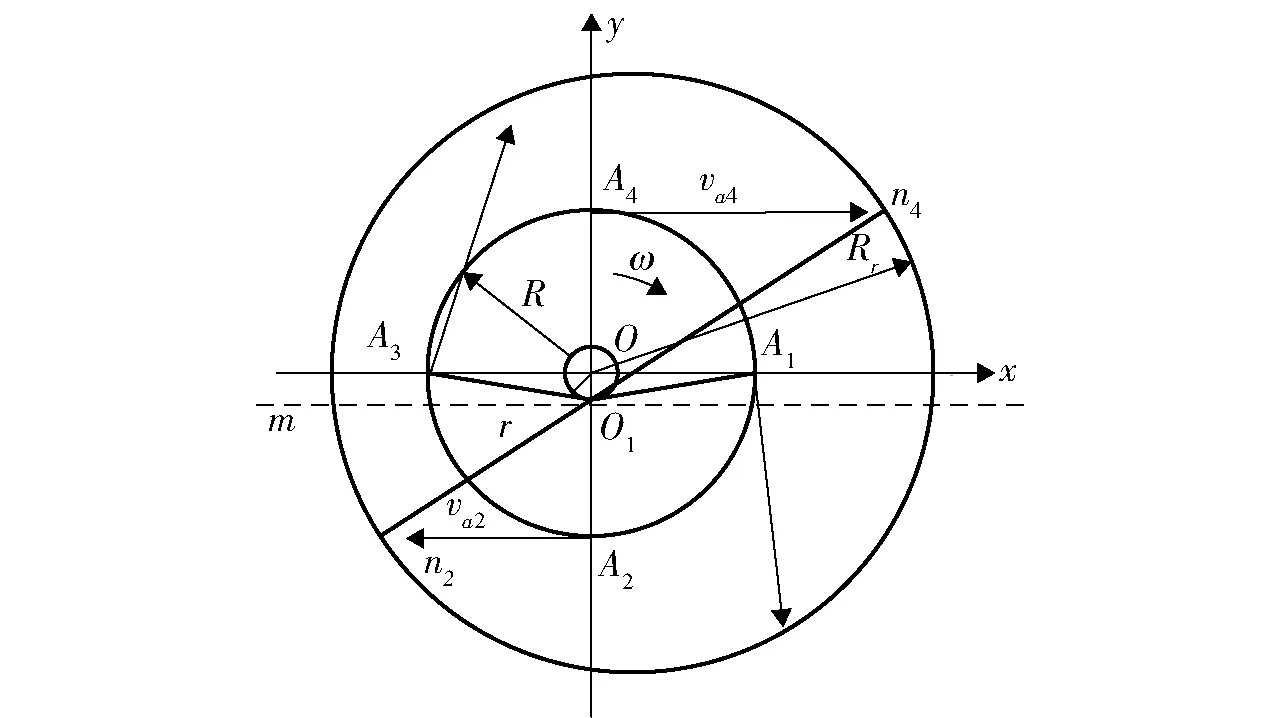

2.3.4切削速度及碎土辊运动绝对速度

将式(1)对时间求导,可得到坐标轴上投影为楔齿端点的速度为

(7)

此时,楔齿端点的绝对速度为

(8)

其中α=ωt,其余为定值。

由式(8)可知,楔齿端点的绝对速度(切削土壤的速度)是变化的,其变化程度取决于楔齿辊相对运动的转角。

切削速度的方向沿着楔齿绝对运动的切线方向。在α=π/2和α=3π/2的2个位置上,绝对速度等于速度vm和v0的代数和。其方向沿碎土辊圆周的切向。从图7可看出以上两位置在点A2、A4处。点A2、A4的绝对速度为

图7 碎土辊楔齿绝对速度矢量端迹图Fig.7 Graph of absolute velocity vector end-trace of wedge tooth of soil crusher roller

(9)

式中va2、va4——点A2、A4的绝对速度,m/s

2.4 碎土辊工作过程阻力分析

碎土齿辊随机具前进的同时碎土直齿绕着碎土辊做圆周运动耕耘土壤,碎土和向后抛土发生在同一过程。碎土直齿在工作过程中,主要受到的阻力F计算式为[19]

F=FTP+Fq+FOT

(10)

式中FTP——碎土直齿与土壤间的摩擦阻力,N

Fq——切削阻力与被切削垡块变形的阻力和,N

FOT——抛掷土壤阻力,N

由于FTP求解困难,所以简化模型,简化后方程为

F=Fq+FOT

(11)

由于碎土直齿切削和抛掷土壤所受阻力随着切削角的变化而不断变化。为计算方便,引入切削比阻系数kq,计算式为

kq=kkλ

(12)

式中kλ——碎土比阻,N/cm2

k——比例系数

在熟地,耕深a=10 cm时,k=3.5;当耕深a=4 cm时,k=10,由此碎土辊耕深取k=3.5。

切削垡块横截面积为

D=δb

(13)

其中,被切削垡块厚度δ也随切削角的变化而变化,计算式为

δ=csinβ

(14)

最大横截面积为

Dmax=δmaxb

(15)

式中δmax——垡块最大厚度,cm

b——单齿幅宽,cm

c——切土节距,cm

β——切削角,(°)

可得

Fq=kqbcsinβ

(16)

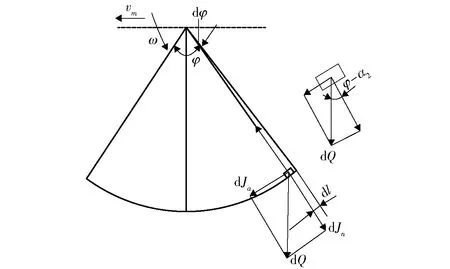

抛土过程在碎土直齿作用下的运动十分复杂,齿的形状和尺寸、在碎土辊上安装方法、碎土齿切削角、碎土工况、土壤条件和垡块状态都会产生影响。抛掷土壤阻力主要与垡块质量和速度有关,且质量越大、速度越快则阻力越大,抛扔时作用于土粒的力如图8所示。应用达兰贝尔原理,可得[20]

图8 抛扔时作用于土粒的力Fig.8 Force acting on a grain of soil when thrown

dFOTdL-dJadL-dJnfdL-

fdQcos(φ-α2)dL-dQsin(φ-α2)dL-

dQsin(φ-α2)dL=0

(17)

式中 dJa——惯性切向力,N

dJn——惯性法向力,N

f——摩擦因数

φ——土粒从运动起始位置的旋转角,(°)

α2——确定土粒在垡块中位置的起始角,(°)

化简积分得

(18)

式中γn——土壤容重,kg/dm3

ε——加速度,m/s2

c′1、c′2、c′3、c′4——积分简化系数,为定值

2.5 碎土辊作业时所需功率

碎土辊以一定的速度在已翻过的土壤工作时,其消耗功率为[21]

N1=NP+NOTE+Nnep+NTP+Nπ

(19)

式中NP——切削土壤的功率,kW

Nnep——托板滑动所损耗的功率,kW

NTP——机械传动部分所损耗的功率,kW

Nπ——克服楔齿阻力消耗功率,kW

NOTE——抛掷土壤消耗功率,kW

碎土辊作业时,为求消耗在切削和抛掷土壤消耗的功率,引入比功Aγπ的概念[22],即碎土辊转动一周,消耗在旋耕土壤上的功,碎土辊转动一周所作的功A为

A=2πMkp

(20)

式中Mkp——碎土辊轴上的驱动力矩

将该功除以碎土辊转动一周所抛土壤的体积使得比功为

(21)

其中

Aγπ=Ap+Aπ

(22)

式中V——所抛土壤体积,cm3

别尔那茨卡还指出,Ap是由于切削土壤的阻力而形成,并与切削速度无关。动力比功分量Aπ是为把动能传给土壤所消耗的功。

旋耕时比阻K和切削比功之间存在关系

Ap=CK

(23)

式中K——耕地时比阻,kg·N/m2

C——比例系数,当耕深a为13~15 cm时,C取1.5~3.5

选定比阻K=2 000 kg·N/m2,则C=3,计算Ap=6 000 kg·N/m3。

动力比功Aπ=αvv2,αv为比例系数,耕深α为10~15 cm,进程S为15~25 cm时,则αv为(100~150)λ2,Aπ=100λ2v2=5 929 kg·N/m3,Aγπ=11 929 kg·N/m3,NP+NOTE=Aγπ=23.9 kW。

选取万向节传动效率为0.98;锥齿轮传动效率为0.96;侧边链传动效率为0.96,机械传动部分消耗功率为NTP=(1-η)(NP+NOTE)=2.39 kW。

根据《农业机械设计手册》表3.2-1得知每齿阻力为38.25~48.05 N,楔齿阻力计算值为48.05×35=1 681.75 N,克服楔齿的阻力所消耗的功率为Nπ=1 681.75×1.27/75=28.48 kW。

碎土辊及机架质量Q1=500 kg,滑动摩擦因数f=0.4,计算托板滑动所消耗的功率为Nnep=Q1fv/75=0.809 kW。

求得碎土辊作业时所需功率为N1=29.24 kW。

所设计的联合整地机碎土辊的运动是由拖拉机驱动,所受阻力越大,作业能耗消耗越大。对碎土辊进行运动学分析和动力学分析,计算出消耗功率,为得到碎土直齿优化参数、刀辊参数提供理论依据。

由上述分析可知,切削阻力和抛土阻力与碎土辊结构参数有关。作业过程中阻力越小,所需功率越小,则碎土效果越好。主要影响碎土率的参数为切削角β和单齿幅宽b,而切削角β和单齿幅宽b与设计参数碎土直齿末端倾角θ和碎土直齿边长L紧密相关。为提高碎土直齿入土性能碎土直齿末端倾角取27°~37°,碎土辊碎土性能良好;考虑到碎土直齿的排列方式,选择碎土直齿边长为20~30 mm[23]。

3 仿真试验

3.1 几何模型建立及参数设定

3.1.1碎土直齿仿真模型

应用三维制图软件SolidWorks对联合整地机碎土辊齿的碎土直齿单体进行实体建模,以igs格式导入EDEM软件中。设置碎土直齿材料为65Mn钢,泊松比为0.3,剪切模量为7.9×1010Pa,密度为7 800 kg/m3。

3.1.2土壤颗粒模型

土壤颗粒直径非常小,颗粒过小会导致EDEM仿真运行速度过于缓慢,针对土壤颗粒的复杂性,将土壤简化成球形颗粒、三球形颗粒、方形颗粒和柱形颗粒4种。在EDEM中对4种颗粒进行设定,每一个球形颗粒设置为3 mm,如图9所示。其中球形颗粒、三球型颗粒、方形颗粒和柱形颗粒以相同比例生成,每个颗粒都遵循正态分布规则。共生成900 000个颗粒[24]。

图9 土壤颗粒离散元模型Fig.9 Discrete element simulation models of soil particles

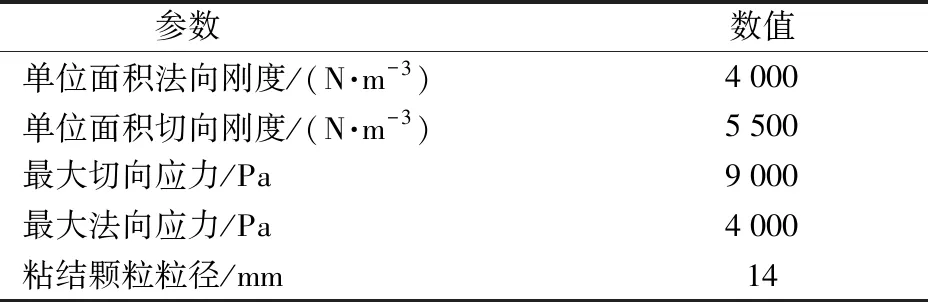

为模拟碎土直齿在工作时对土壤颗粒的碎土过程,土壤颗粒基础模型采用Hertz-Mindlin,附加模型选用bonding。并对bonding进行设置,开始时间为0.1 s,其他参数如表2所示[25]。

表2 bonding键参数设置Tab.2 Bonding key parameters setting

3.1.3其他参数确定

设置土壤-土壤、土壤-碎土直齿的接触模型参数如表3所示。

表3 离散元模型基本参数Tab.3 Basic parameters of discrete element model

设置土槽尺寸为1 500 mm×500 mm×300 mm,设置颗粒工厂尺寸为1 400 mm×500 mm,以速度1×107个/s生成土壤颗粒,总量900 000个,在0.1 s

内生成完成。

3.2 仿真过程与评价指标

3.2.1仿真过程

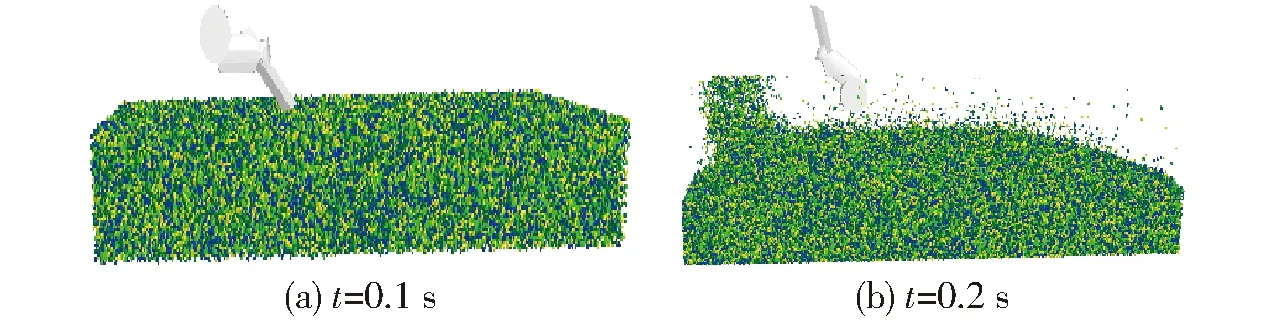

仿真开始时,碎土直齿水平置于土槽上方准备作业,如图10所示。仿真过程中,碎土直齿沿y轴负方向以速度1.26 m/s向前运动,同时绕着简化的碎土轴以转速274 r/min绕轴旋转,仿真时间为1 s,每0.05 s记录一次数据。

图10 EDEM仿真过程Fig.10 Virtual simulation process of EDEM

3.2.2仿真数据分析

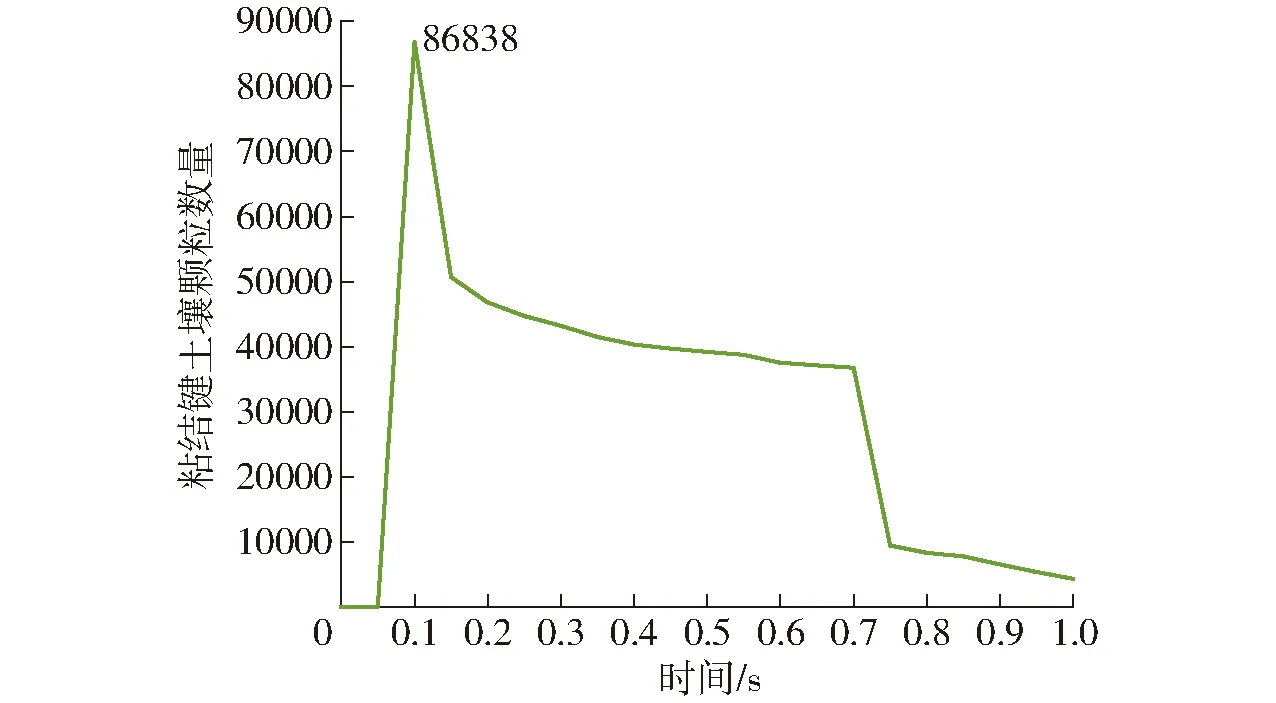

在后处理界面,可以得到随着时间变化的粘结键数据,如图11所示。

图11 粘结键土壤颗粒数量与时间关系曲线Fig.11 Relationship between number of bond soil articles and time

从0.1 s开始生成粘结键,共生成86 838个粘结键。从0.1 s起,碎土直齿开始向前运动的同时也开始绕碎土辊轴旋转切削土壤,并将土壤向后抛撒。切削土壤时,粘结键的断裂数量较多,变化较大,向后抛撒而断裂的粘结键变化幅度较小。仿真时间1 s内,共计断裂82 496个粘结键[26]。

土壤破碎率计算公式为

(24)

式中P——土壤破碎率,%

D1——作业区域断裂粘结键土壤颗粒数

D——作业区域土壤颗粒总数

根据式(24)计算,可求到仿真作业的碎土率约为95%,高于国家规定碎土率,且田间试验中碎土率是指小于5 cm土块质量占土壤总质量的比值,考虑到实际误差,初步证实了碎土部件设计的合理性。

3.3 仿真试验结果与分析

3.3.1仿真方案与结果

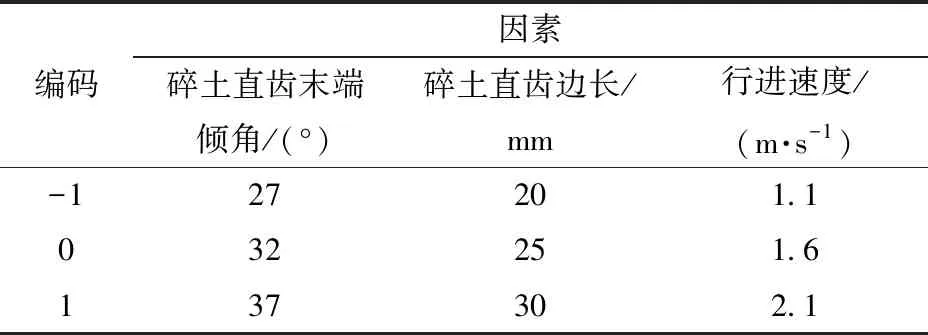

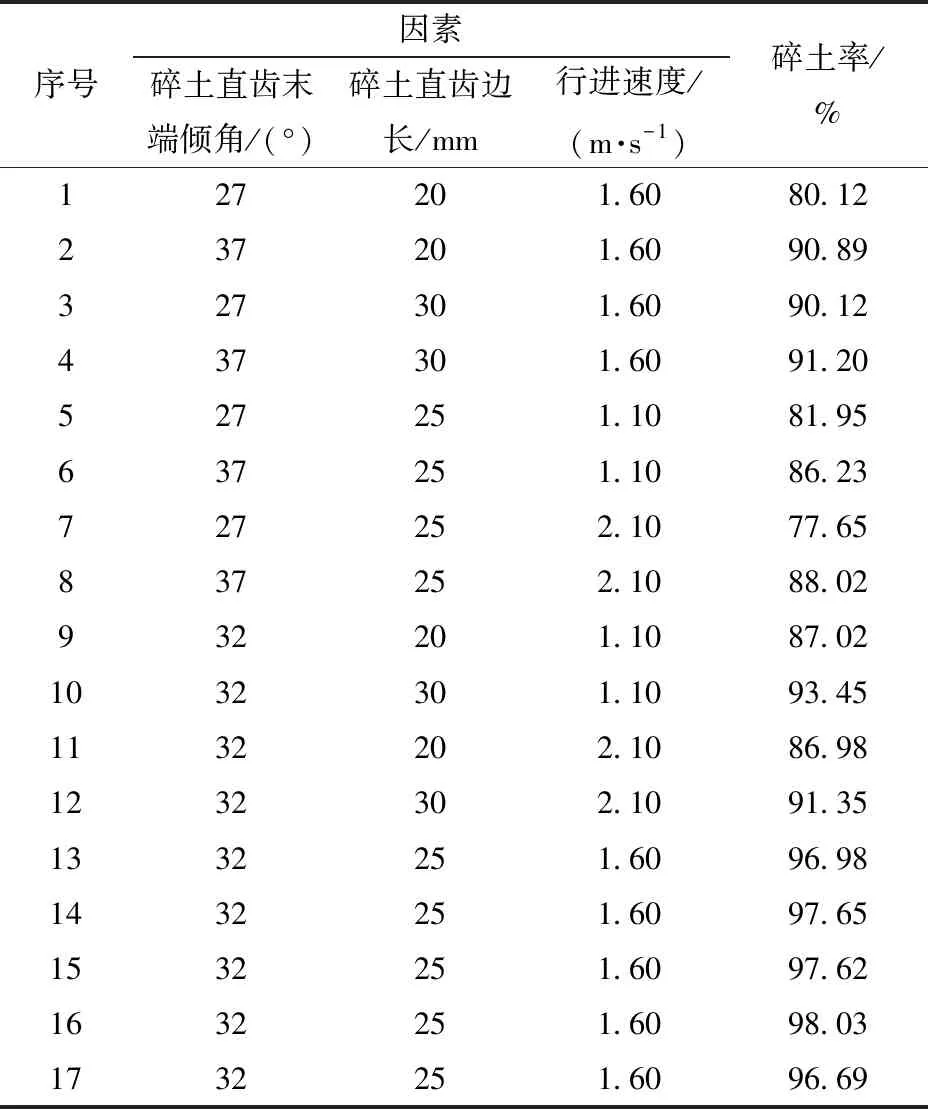

采用Box-Behnken中心组合设计原理设计试验,根据JB/T 10295—2001的相关规定,本试验以碎土率作为响应指标;选择碎土直齿末端倾角、碎土直齿边长和作业速度作为试验因素[27]。根据试验设计的参数分别建模并仿真,对各影响因素进行分析优化,使响应最大,获得作业效果较为合适的参数组合。实际工作过程中机组前进速度为1.2~2 m/s,为保证试验的可靠性和全面性,设计试验行进速度范围为1.1~2.1 m/s。试验因素编码如表4所示,响应面设计试验方案及结果如表5所示。

表4 仿真试验因素编码Tab.4 Coding of simulation test factors

表5 试验方案与结果Tab.5 Test plan and experimental results

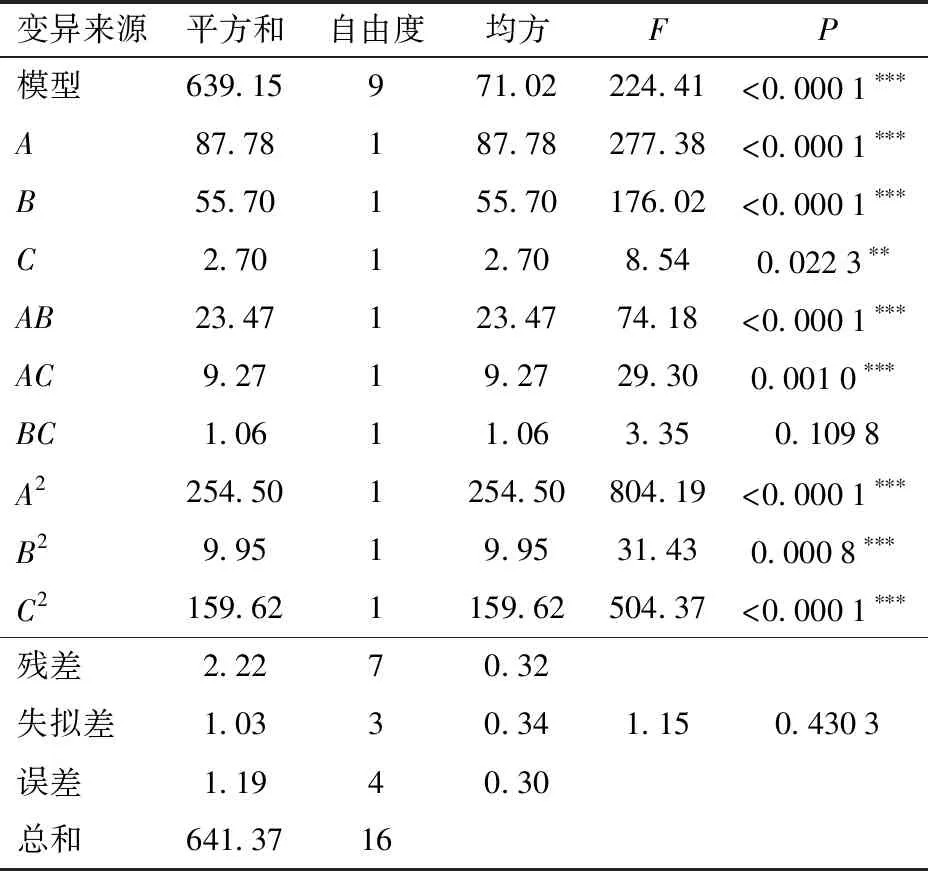

利用Design-Expert 8.0.6软件对各因素进行拟合[28],进行碎土率与碎土直齿末端倾角、碎土直齿边长、行进速度之间关系多种拟合模型的方差分析。建立碎土率回归方程并检验显著性。通过对试验数据的分析和拟合,碎土率方差分析如表6所示,A、B、C为编码值。 得到碎土率的二次多项式回归模型为

表6 碎土率方差分析Tab.6 Variance analysis of soil fragmentation rate

Y=97.39+3.31A+2.64B-0.58C-

2.42AB+1.52AC-0.52BC-

7.77A2-1.54B2-6.16C2

(25)

由表6可知,回归模型的P小于0.000 1,表明回归模型显著;失拟项P>0.05,说明失拟值不显著,回归模型拟合程度高[29]。试验因素对碎土率的影响从大到小依次为碎土直齿末端倾角、碎土直齿边长、行进速度。该模型的决定系数R2与校正决定系数分别为0.996 5和0.992 1,均接近于1;变异系数和精度分别为0.62%和44.843,表明该拟合模型可靠性较高。

3.3.2响应曲面分析

通过Design-Expert 8.0.6软件对数据进行处理,得出碎土直齿末端倾角、碎土直齿边长、行进速度之间的显著交互作用对碎土率影响的响应曲面,如图12所示。

图12 试验因素对指标影响的响应曲面Fig.12 Response surfaces of influence of test factors on index

如图12a所示,为碎土直齿末端倾角与碎土直齿边长对碎土率的响应曲面。最优碎土率在95%~100%之间;碎土直齿末端倾角一定时,碎土率随着碎土直齿边长的增加而逐渐增加;碎土直齿边长一定时,碎土直齿末端倾角在27°~37°的变化范围内,呈先增大后减小的趋势。

如图12b所示,为行进速度和碎土直齿末端倾角对碎土率的响应曲面。行进速度的变化对碎土率的影响较大,为影响碎土率的主要影响因素。当碎土直齿末端倾角一定时,行进速度为1.0~2.1 m/s时,碎土率呈先增加后减小的趋势,且总体趋势下降。行进速度最优解为1.5~1.7 m/s。

运用Design-Expert 8.0.6软件,以碎土率最大为条件,求解回归方程最优参数为碎土直齿末端倾角33°、碎土直齿边长26 mm、行进速度1.7 m/s,在一定变化范围内,碎土直齿末端倾角越大、前进速度越慢、碎土直齿边长越长碎土效果越好,但所受阻力也会越大。

如图13a所示,刚入土时,只有碎土直齿末端受力,受力最大为134 N。图13b为碎土直齿插入土壤时碎土直齿受力情况,受力最大为677 N,最大受力位置为直齿两侧面。由图13可得,受力较为均匀合理。对离散元仿真结果进行验证,土壤破碎率为98.54%,碎土率变化趋势与优化结果基本一致。

图13 碎土直齿受力图Fig.13 Force diagrams of broken soil ruler

4 田间试验

4.1 试验条件准备

选取地块长度为200 m,宽度为100 m。试验地形地势平坦。前茬作物为大豆,土壤类型属于黑黏土,土壤含水率为16%,地块各处情况基本相同。试验设备主要包括电测仪器、皮尺、钢板尺、标杆、秒表、取土用金属框、土壤坚实度仪、取土钻、土壤盒、秤等。

4.2 试验方法

2022年10月18日在东北农业大学向阳农场,进行整地联合作业机碎土作业性能试验。碎土联合整地机以作业速度5.7 km/h在试验田里进行作业,配套动力为东方红-75/802型拖拉机,作业现场如图14所示。根据实际情况将碎土性能、耕深及耕深稳定性系数等作为试验指标。为验证所设计的碎土联合整地机作业的能耗,增加测定了碎土辊功率消耗。碎土辊功率消耗计算式为

图14 田间验证试验Fig.14 Field validation test

(26)

式中N——碎土辊消耗功率,kW

M1——整地机动力输入轴平均扭矩,N·m

n1——整地机输入轴平均转速,r/min

4.2.1碎土性能测定

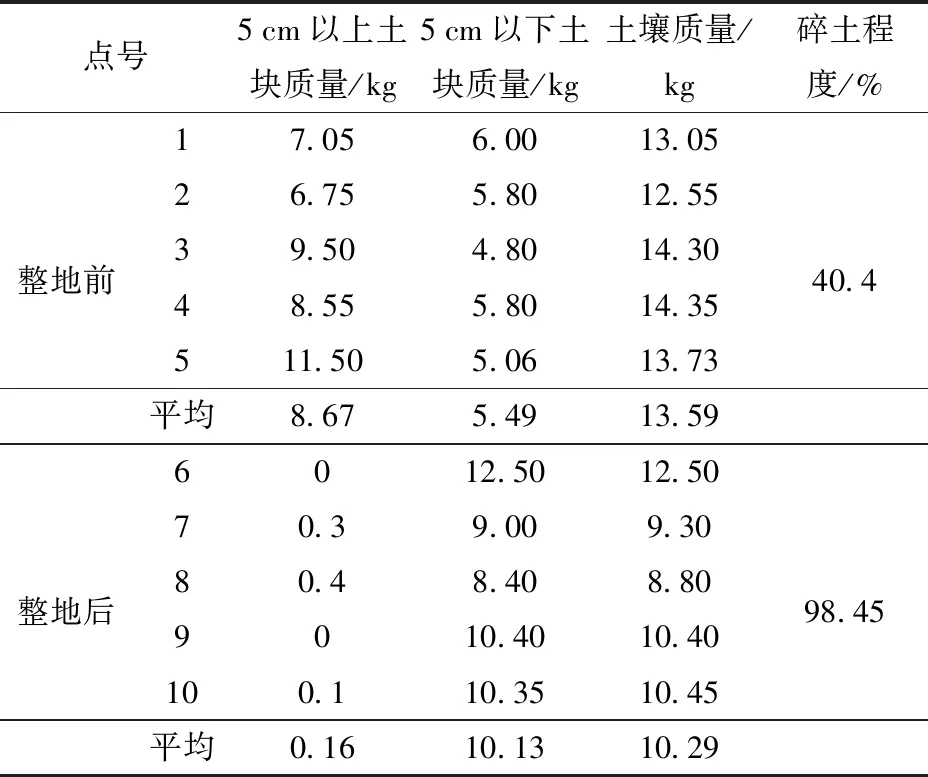

碎土性能以各级土块质量占总量的百分比表示。测定方法,在已耕地上用33 cm×33 cm×10 cm取土框取样,按主块最长边分为小于5 cm、大于5 cm二级。整地前在测区内画定5点,整地后在相应点再测定5点,分别算出各级土壤质量所占总质量的百分比,并以小于5 cm的土块质量所占总质量的百分比为碎土系数。

如表7所示,点号1~5为整地前数据,点号6~10为整地后数据。整地前大于5 cm土块质量占土壤总质量的63.15%,小于5 cm土块质量占总质量的36.85%。整地后大于5 cm土块质量占土壤总质量只有1.55%,小于5 cm土块质量占土壤总质量达98.45%。试验表明整地机碎土性能好。

表7 碎土性能试验结果Tab.7 Experimental results of broken soil properties

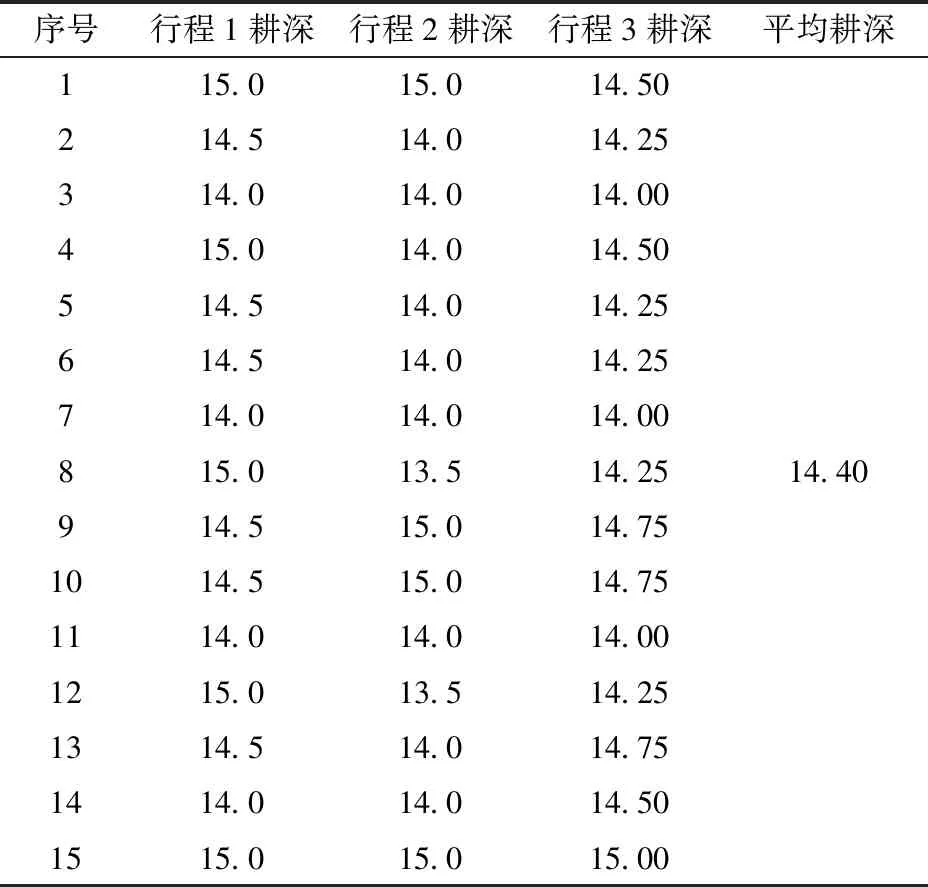

4.2.2耕深及耕深稳定性测定

沿机组前进方向每隔2 m左右测一点,每行程总数不小于15点,结果如表8所示。

表8 耕深测量结果Tab.8 Plough depth record cm

计算得耕深标准差为0.53 cm,耕深变异系数为3.6%。

4.3 碎土辊能耗测定

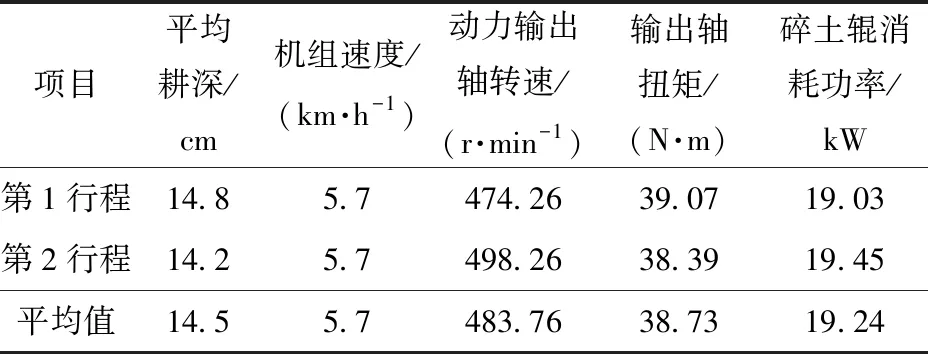

首先测出机组前进速度、平均耕深及拖拉机动力输出轴转速,然后测出动力输出轴扭矩,结果见表9。

表9 碎土辊功率消耗Tab.9 Power consumption of earth crusher roller

5 结论

(1)基于55 kW的动力条件设计了一种整地联合作业机。并对关键部件碎土辊的结构组成、运动情况及作用于土块总阻力进行了分析,利用达兰贝尔原理,计算得抛扔阻力方程,并分析碎土辊工作所需功率。

(2)将碎土辊进行简化,对碎土辊上碎土直齿单体进行了仿真试验,建立了部件-土壤仿真模型,以碎土直齿末端倾角、碎土直齿边长和机器前进速度为试验因素,以碎土率为试验指标,建立了回归数学模型,得出了优化参数组合为碎土直齿末端倾角32°、碎土直齿边长25 mm、机具前进速度1.6 m/s。将优化结果进行仿真分析,观察工作过程中受力情况,土壤破碎率为98%,与优化结果趋势一致。

(3)田间试验表明:碎土整地联合作业机工作后,碎土率为98.45%、平均耕深为14.5 cm、碎土辊消耗功率率为19.24 kW,具有良好的作业效果。