高速保护气流向对光纤激光深熔焊接羽辉的影响

2023-08-18孔华杨武雄邹江林赵振家

孔华,杨武雄,邹江林,赵振家

(北京工业大学,高功率及超快激光先进制造实验室,北京,100124)

0 序言

高功率光纤激光与CO2激光、Nd:YAG 激光和碟片激光等激光器相比,具有体积小、质量轻、加工柔性高、光束质量好和运行成本低等综合优势[1-5],现阶段已广泛应用于航空航天、汽车制造、船舶制造等领域[6-8],然而高功率光纤激光深熔焊接中易于产生诸如熔深波动、飞溅、气孔、驼峰等焊接缺陷[9-10],严重制约了光纤激光深熔焊接技术的进一步发展.羽辉是光纤激光深熔焊接过程中固有的物理现象[11-12],采用超音速横向气帘吹除羽辉,发现焊接稳定性明显变好,焊接熔深明显提高[13];但贴近板材表面的横向气帘降低了激光焊接的加工柔性,且引入了保护气消耗大、噪音大等问题,因此研究更好的羽辉控制方法对推进光纤激光深熔焊接技术的进一步发展具有重要意义.

光纤激光深熔焊接羽辉可分为类似激光束聚焦形态的狭长形羽辉和底部摆动羽辉.大量的研究表明狭长形羽辉是由金属蒸气向外喷发时所携带的微粒受激光束加热发光所致[14-16],狭长形羽辉中的微粒是羽辉影响激光束的传输、并对焊接过程的稳定性带来明显负面影响的主要原因[17-18].Li 等人[19]通过多重成像法同步观察了底部摆动羽辉和小孔前壁表面激光致蒸发蒸气,发现底部摆动羽辉的形成是小孔前壁表面激光致蒸气的喷出小孔所致,由于小孔形成时间非常短[20],小孔形成的同时羽辉即形成,而小孔前壁表面激光致蒸气喷发时对小孔后壁熔池的冲击效应是形成飞溅[21]、驼峰[22]和焊缝表面成形差[23]等焊接缺陷的主要原因,因此为了提高光纤激光深熔焊接过程稳定性和减少焊接缺陷,研究对羽辉的控制方法是光纤激光焊接领域需解决的问题之一.

关于羽辉负面影响的控制,除了采用横向气帘吹除狭长形羽辉外[24],还存在真空控制法,真空焊接法基本可抑制狭长形羽辉和底部摆动羽辉的产生[25],但真空环境明显降低了激光焊接的柔性和效率,且提高了加工成本;此外还可采用保护气对羽辉进行控制.例如,Pellone 等人[26]研究氩气保护对AA6061 铝合金光纤激光焊接质量测试,发现当使用参数合适时可得到最大熔深和最佳焊缝形貌;Konuk 等人[27]研究了保护气不同角度、保护气体类型和流速等可控变量对焊接过程的影响,并通过流体模拟的方法对保护气的保护效果进行了预测;Wu 等人[28]指出保护气种类及流量大小对焊接质量的控制具有重要影响.

文中在高功率光纤激光扫描焊接低碳钢中,为了控制羽辉、保护熔池和减少保护气的消耗,设计了内管产生高速保护气流调控羽辉、外管通常规保护气保护熔池的一种双层保护喷嘴,采用高速摄像仪搭配照明激光观察焊接过程中不同保护气流向时羽辉的特征、飞溅的行为和熔池的形貌特征,焊后观测焊缝表面以及测量表面粗糙度,切割后观察焊缝横截面,同时测量焊缝熔深和熔宽,通过改变保护气流流向,研究焊接过程中羽辉、飞溅、熔池和焊缝形貌之间的关系,最后综合试验结果,分析不同保护气流向对羽辉的影响规律.

1 试验方法

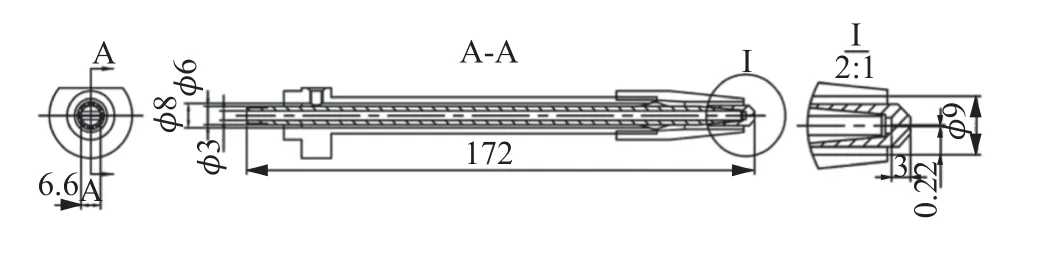

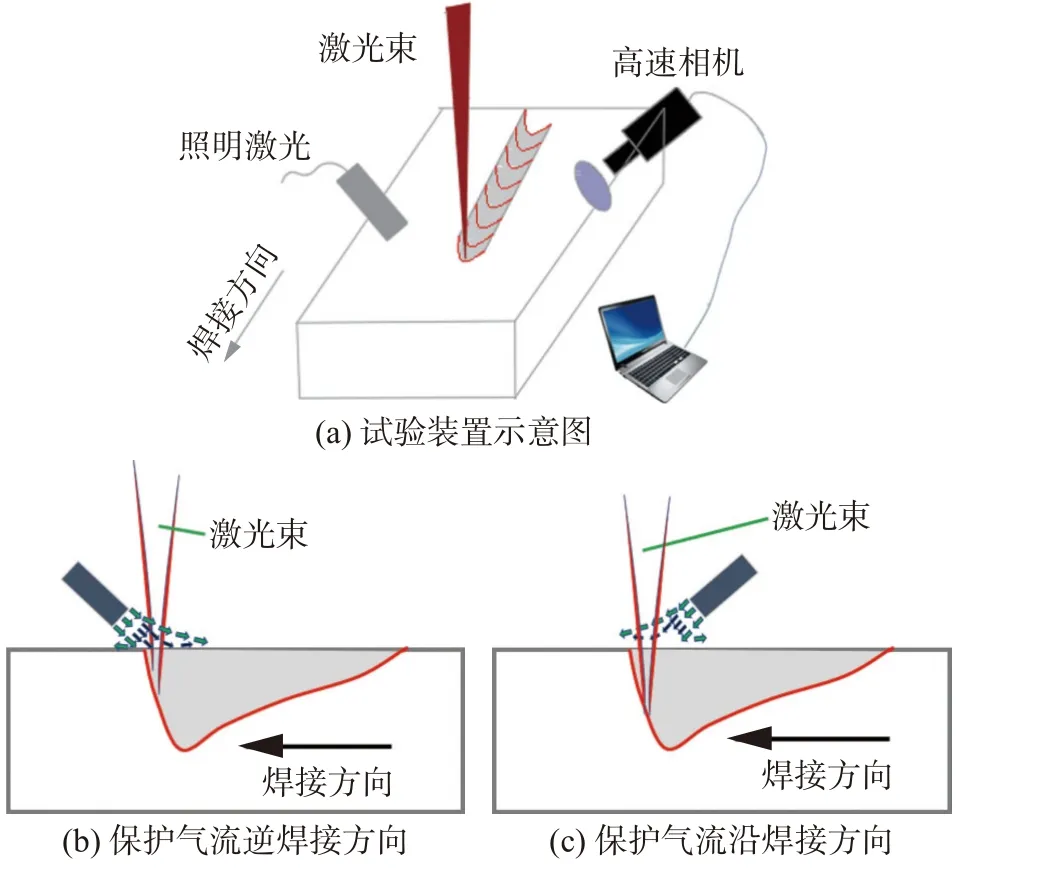

试验过程使用的激光器为IPG YLS-6000 光纤激光器,其特征参数如下:波长为1.07 μm,最大输出功率为6 kW,传输光纤芯径200 μm,输出耦合准直镜的焦距为200 mm,聚焦镜的焦长300 mm,聚焦焦点直径0.31 mm,瑞利长度3.07 mm.试验中激光输出功率固定为6 kW,焊接速度为2 m/min.为了产生高速保护气流,同轴双层喷嘴外管为圆形,其直径为8 mm,氩气流量设置为15 L/min;内管狭缝的宽度为0.22 mm,长度为6.6 mm;其氩气流量为5 L/min,根据管道流动知识,单位时间内流量相同,可根据输入流速和出口面积计算出内层气流输出时的流速,输出流速可达57 m/s,形状呈“片状”的高速气流.双层喷嘴的轴线与激光束之间的夹角设为45°,喷嘴示意图如图1 所示,试验布置示意图及保护气方向如图2 所示.

图1 双层喷嘴结构示意图Fig.1 Schematic diagram of the structure of the doublelayer nozzle

图2 试验装置示意图及保护气体方向Fig.2 Experimental device diagram and blowing direction.(a) experimental device diagram; (b)blowing direction along the welding direction;(c)blowing direction opposite the welding direction

使用PHOTRON Fastcam Mini UX100 彩色高速摄像仪实时观测羽辉、飞溅和熔池表面形态,高速摄像的采集帧数设置为5 000 f/s.在观测熔池时,高速摄像与焊接板面间呈45°,此时使用波长为808 nm、功率为50 W 的半导体激光作为照明光源辐照焊接熔池;高速摄像机镜头前搭配中心波段为808 nm 的窄带滤波片观测焊接熔池,如图2a 所示,在观测飞溅和羽辉时,高速摄像的观察方向垂直于焊接方向,且与板材表面平行.

焊接材料选用低碳钢,尺寸为100 mm × 50 mm ×10 mm,不同成分的占比(质量分数)为99.5% Fe,0.3% C,其它物质占0.2%;材料表面经磨削处理,焊前采用丙酮清洗油渍;焊接过程中设定上述焊接参数,改变吹气方向且同时保证喷嘴内管的喷嘴中心位置与激光材料作用区重合,焊后沿焊缝中心进行横向切割,以观测熔深、熔宽,对焊缝横截面经过研磨、抛光、化学腐蚀等操作后,采用Keyence VHX950 光学显微镜测量焊缝截面的熔深和熔宽.

2 试验结果

2.1 保护气流向对羽辉形貌的影响

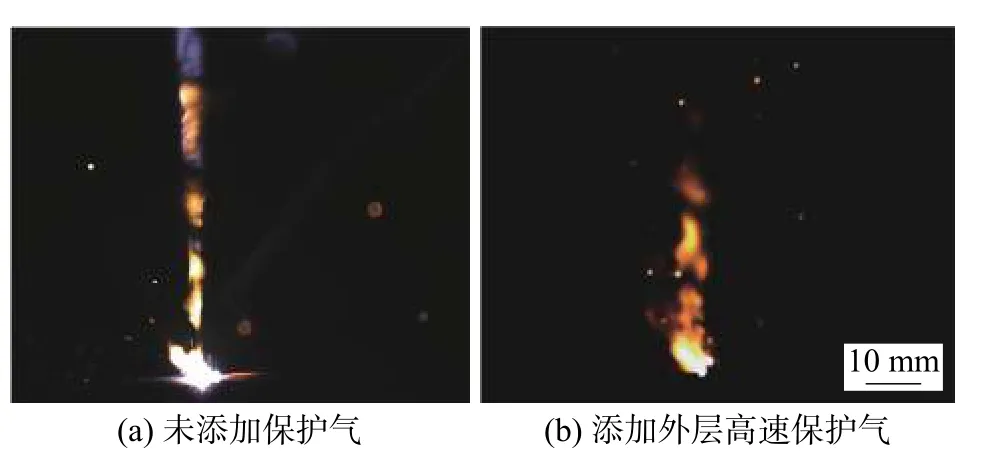

基于高速摄像水平观测可得到典型的光纤激光深熔焊接羽辉与飞溅的特性行为.同轴双层喷嘴内管未通保护气状态下的羽辉形貌如图3 所示,可见羽辉可分为类似激光束聚焦形态的狭长形羽辉和小孔口摆动羽辉.在狭长形羽辉外面的焊接空间中存在大量的飞溅颗粒,通过对连续10 帧相片中飞溅颗粒的数量进行计数,得出每张照片的飞溅数量大约为20~ 50 个;还进行了只有内层气流保护和只有外层气流保护两组对比试验,只有内层高速气流通气保护或只有外层保护气作用时,虽然对羽辉形成有所遏制,但是狭长形羽辉和底部摆动羽辉部分均可观察到,不能彻底去除羽辉,难以彻底避免羽辉对焊接过程的影响,而当双层喷嘴同时通气保护时,效果更佳,如图4 所示.

图3 典型的羽辉及飞溅图像Fig.3 Typical image of spatter and plume.(a) plume image of no protective gas;(b) plume image of inner high-speed airflow

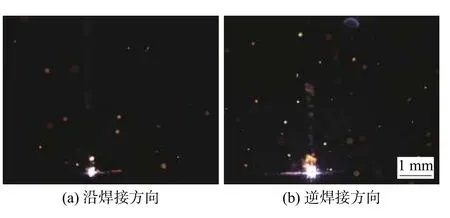

图4 不同保护气流向时的羽辉及飞溅图像Fig.4 Spatter and plume image after blowing of blade airflow.(a) blowing direction along the welding direction; (b) blowing direction opposite the welding direction

双层喷嘴同时通保护气作用于激光焊接熔池时,气流流向有两种方式:保护气流沿焊接方向和逆焊接方向.对两种方式分别进行焊接试验,得到的羽辉典型形貌如图4 所示,图4a 为保护气流沿焊接方向,图4b 为保护气流逆焊接方向;可见两种保护情况下,羽辉的狭长形部分均基本消失,即采用可产生高速气流的旁轴双层喷嘴保护时,均可减少狭长形羽辉对光束传输的影响,底部波动部分依然存在,但其体积较未采用高速气流时明显减少、变暗.根据图4 可发现不同保护气流向时焊接空间中的飞溅数量也存在巨大差异:保护气逆焊接方向时,焊接过程出现大量飞溅颗粒,而保护气沿焊接方向时飞溅数量明显变少.通过对连续10 帧相片中的飞溅数量分析,保护气流沿焊接方向时产生的飞溅颗粒数量相较于保护气逆焊接方向时产生的飞溅数量要少的多,即保护气流向沿焊接方向时的焊接过程更为稳定.

2.2 保护气流向对焊缝表面和熔深熔宽的影响

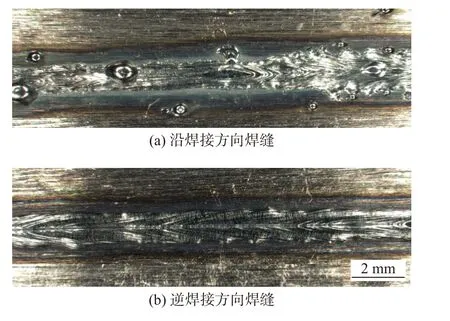

焊缝表面形貌可直观反映焊接过程稳定性或焊缝的成形质量[28].图5 为沿不同方向吹保护气流得到的焊缝表面形貌对比,可发现保护气流沿焊接方向时,焊缝表面相对光滑、平整、均匀,整体较美观,呈现出较为规则的鱼鳞纹状;保护气流逆焊接方向时,焊缝表面凹凸不平,且焊缝熔宽不均匀、存在大量飞溅颗粒等焊接缺陷,该现象不仅影响焊缝的美观程度,更会影响焊缝质量[29].

图5 不同方向吹保护气所得焊缝表面形貌Fig.5 Weld morphology obtained by blowing protective gas in different directions.(a) blowing direction along the welding direction;(b) blowing direction opposite the welding direction

焊缝表面粗糙度是衡量焊缝成形的一个重要指标,除反映焊缝表面的平整、均匀之外,还可以衡量焊缝的饱和度[30].采用超景深显微镜测量不同保护气流向下焊缝表面的粗糙度,发现保护气流沿焊接方向时,焊缝表面粗糙度的平均值为0.08 mm;而保护气流逆焊接方向时,焊缝表面粗糙度的平均值达0.18 mm 左右,因此保护气流沿焊接方向相比保护气流逆焊接方向,焊缝表面的粗糙度更低,即焊缝表面更为平整、光滑.

图6 为不同方向吹保护气时焊缝横截面、熔深和熔宽对比.保护气流沿着焊接方向时,焊缝熔深可达7.370 mm,而保护气流逆焊接方向时,焊缝熔深仅为6.342 mm,可见在均吹除狭长形羽辉的情况下,保护气流沿着焊接方向较逆焊接方向熔深提升约16%;保护气流逆焊接方向时,焊缝宽度可达3.516 mm,而保护气流沿焊接方向时,焊缝熔宽仅为2.633 mm,即保护气流沿着焊接方向较逆焊接方向熔宽缩小约33%;保护气流沿着焊接方向时,焊缝更深、熔宽更窄,这明显提高了焊缝的深宽比.

图6 不同吹除方向所得焊缝熔深和熔宽Fig.6 Penetration and width by blowing protective gas in different directions.(a) blowing direction along the welding direction; (b) blowing direction opposite the welding direction

2.3 保护气流向对熔池的影响

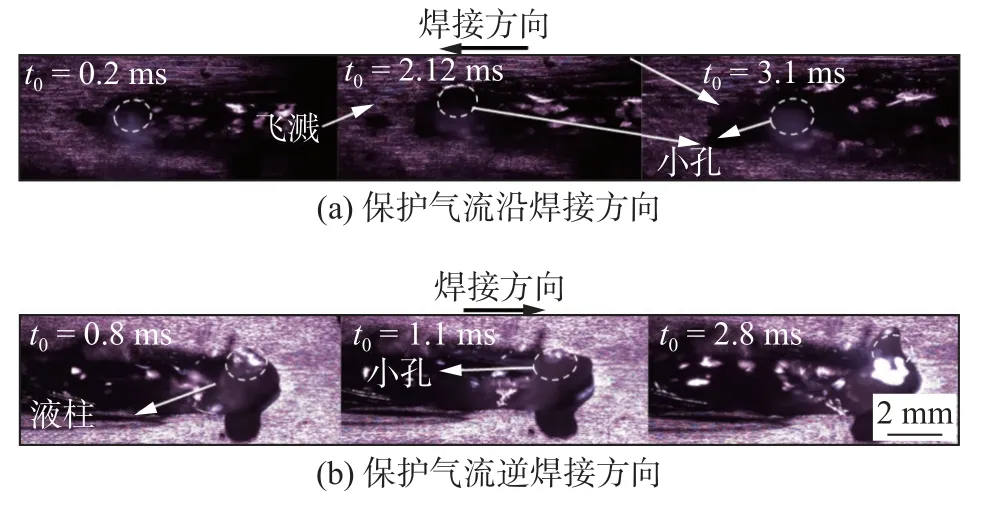

使用高速摄像机搭配波长808 nm 的照明激光器可清晰观测焊接过程中熔池和小孔口的形态.图7 为不同保护气流向时获得的典型熔池图像,其中图7a 为保护气流沿焊接方向时熔池和小孔口形貌,图7b 为保护气流逆焊接方向时熔池和小孔口形貌,图中可清晰观测到不同方向通保护气时,焊接过程中的熔池形态存在很大的差别.当保护气流向沿焊接方向时,只在小孔前部发现少量飞溅颗粒,且附着于板材表面,熔池表面也较为稳定;当保护气逆焊接方向吹除时,在小孔口位置出现明显液柱,同时熔池存在翻滚现象,可见熔池流动不稳定.

图7 熔池的表面特性行为Fig.7 Molten pool surface by blowing protective gas in different directions.(a) blowing direction opposite the welding direction;(b) blowing direction along the welding direction

观察小孔口的形貌,还可发现保护气流向对小孔口的面积大小存在明显影响.沿焊接方向的焊接状态中灰白色部分即为小孔口,且使用虚线进行标识;由于保护气流逆焊接方向作用液柱,液柱移动至小孔口处,遮挡了小孔,因此难以捕捉相关图像,如图7b 所示,t0=2.8 ms 时,液柱上出现亮光,即是新形成的小孔口;保护气流沿焊接方向时,小孔口面积明显更大,而保护气流向逆焊接方向时,小孔口面积明显减少,且处在不断波动中,该现象与小孔口前部的凸起液柱受高速保护气流的吹动有关.

3 分析与讨论

光纤激光深熔焊接中,小孔前壁表面激光致蒸发蒸气从孔口向外喷发形成了底部摆动羽辉[31].小孔前壁表面激光致蒸发蒸气喷发时携带了大量微粒,狭长形羽辉的形成与底部摆动羽辉沿光束方向喷发时携带的微粒进入光束内、逆光束方向运动、受激光束加热发光有关[32].狭长形羽辉对焊接过程带来了严重的负面影响(羽辉中的微粒影响了激光束的传输特性),采用超音速横向气帘吹除狭长形羽辉可提高约20% 的焊接熔深[33].小孔内的金属蒸气向外的喷发速度可达200 m/min[34],如此高速的金属蒸气沿光束方向喷发时势必会影响保护气对熔池的保护效果.采用文中所制内管少量保护气体产生高速保护气流,外管通常规保护气流的双层喷嘴,可明显吹除狭长形羽辉(图3),故而也可有效避免小孔内金属蒸气沿光束方向喷发时对保护气流的扰动.

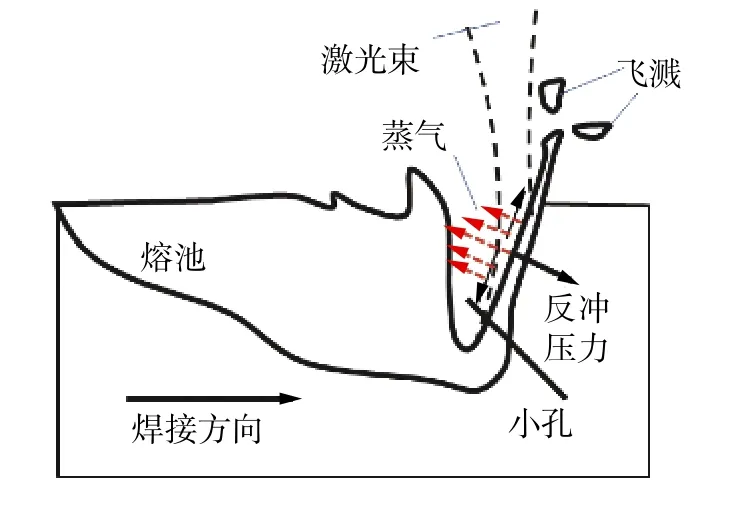

小孔前壁表面激光致蒸气喷出小孔口时势必冲击小孔后壁和挤压小孔前壁,如图8 所示,该蒸气对小孔壁的扰动将对焊接过程产生重要影响,导致飞溅、气孔、驼峰和焊缝表面成形差等焊接缺陷的产生.Kawahito 等人[35]指出飞溅和驼峰的形成与孔内羽辉喷发时摩擦小孔后壁有关;Chang 等人[36]认为孔内羽辉的喷发是影响飞溅和焊缝表面成形的主要原因;Nakamura 等人[37]指出孔内激光致羽辉喷发时对小孔后壁的强剪切力是导致飞溅产生和熔池流动的主要因素,小孔前壁表面激光致蒸气(羽辉) 喷出小孔口是形成底部摆动羽辉的主要原因.由此可见,激光深熔焊接飞溅、驼峰等焊接缺陷的形成与底部摆动羽辉的喷发状态有关,但底部摆动羽辉仅沿光纤激光束方向喷发(该过程形成狭长形羽辉) 时才对光纤激光的传输特性(焊接过程) 产生负面影响.

图8 低焊接速度飞溅产生机理Fig.8 Formation mechanism of spatter at low welding speed

采用横向气帘吹除羽辉,主要是消除狭长形羽辉对焊接过程的负面影响,但超音速横向气流并不对底部摆动羽辉的形成产生影响.文中提出采用一种内管产生高速保护气流,外管通常规保护气流的旁侧双层喷嘴控制羽辉和保护熔池.当内管通高速保护气流时,可明显抑制狭长形羽辉,此外试验中发现高速保护气的流向不同时,对焊接过程的影响存在明显的差异,这是高速保护气流作用于深熔小孔口时,对孔内金属蒸气的喷发行为产生调控所致,即变化高速保护气的流向将对小孔口和熔池产生不同的效果.

双层喷嘴内管未通高速保护气流时,在小孔口前部位置有液柱出现,且伴随大量飞溅颗粒的产生[38-39].当高速保护气的流向逆焊接方向时,可明显观测到小孔口前部存在明显的凸起液柱、以及大量的飞溅颗粒,并且熔池表面状态存在明显的波动,如图7b 所示,即此时的保护气流布置方式恶化了焊接过程的稳定性.由于小孔前侧存在凸起的液柱和飞溅,高速保护气流会将液柱和飞溅吹至小孔口位置,如图9a 所示,此时小孔口处的液柱和飞溅颗粒对入射激光的阻挡/吸收是使得焊接过程稳定性变差的主要原因,同时该部分液柱或飞溅颗粒相当于加厚了焊接板材,故而导致焊缝中的实际熔深变小.

图9 不同方向吹气对飞溅的影响Fig.9 Effect of blowing in different directions on splash.(a) blowing direction opposite the welding direction;(b) blowing direction along the welding direction

当保护气流向沿着焊接方向时,熔池和小孔口形貌如图9b 所示,可明显观测到小孔口前部无液柱存在,飞溅颗粒受气流作用被压制于板材表面,熔池流动也相对更稳定,此时保护气流对小孔口前部液体柱的影响示意图如图9b 所示.高速保护气流除了直接吹除狭长形羽辉外,还将小孔口前部的液体柱(飞溅) 吹出激光作用区,使其不影响光纤激光束的传输,因此保护气流有效地控制了狭长形羽辉的负面效应及飞溅对激光光束的影响,使得焊接过程更为稳定,熔深变深,熔宽变窄.此外在外层保护气的作用下,熔池状态也更为稳定,焊缝表面成形得到明显改善,如图5 所示.

在光纤激光深熔焊接中,底部摆动羽辉并不具备对焊接过程产生直接负面影响,但形成底部摆动羽辉的小孔前壁激光致蒸发蒸气喷发时将导致小孔口边缘形成液柱(飞溅),采用高速保护气流控制羽辉并保护熔池时,需要根据小孔边缘激光致液柱的产生位置(即底部摆动羽辉的喷发状态) 灵活设置保护气流向,才可以对焊接过程进行最好的调控.总之,在常规保护喷嘴的内部设置可产生高速保护气流的内管,在保持保护气流量基本不变的前提下,借助于内管产生的高速保护气流作用于羽辉和熔池,可实现狭长形羽辉的有效抑制,避免其对光纤激光束传输和保护气保护效果的扰动,同时喷嘴合理的布置方式可调控底部摆动羽辉的喷发状态,调控孔内喷发蒸气导致的小孔口边缘液柱或飞溅,使焊接过程更稳定,焊缝成形质量更好.

4 结论

(1) 在常规保护喷嘴内部设置可产生高速保护气流的内管,利用旁轴高速气流可控制底部摆动羽辉沿光纤激光束方向喷发,消除狭长形羽辉对光束传输的负面效应及其对保护气流的扰动.

(2) 高速气流逆焊接方向时,小孔口前部凸起液柱现象恶化并发生偏折、堵塞小孔口,飞溅变多、熔深变浅、熔池表面波动剧烈、焊缝成形变差;反之,小孔口前部凸起液柱消失或被吹出激光作用区,飞溅减少,熔深加深,熔池表面较为平稳,焊缝成形良好.

(3) 底部摆动羽辉喷发时在小孔口附近形成液柱,高速气流作用于液柱使其堵塞小孔口是致使焊接过程稳定性恶化的主要原因,在光纤激光深熔焊接中,布置保护气时应该考虑其流向对小孔口附近凸起液柱的影响.