球团矿回转窑“煤改气”方案设计

2023-08-15于洪军王佳师孙文强

于洪军 路 明 王佳师 孙文强,3

(1. 鞍山钢铁集团有限公司大孤山球团厂,2. 东北大学热能工程系,3. 国家环境保护生态工业重点实验室)

传统球团矿回转窑多以喷吹煤粉作为燃料,球团矿焙烧所需热量来自高温烟气的辐射放热[1]。不仅SO2和烟尘污染严重,而且将原煤磨制成燃料煤粉的过程需要消耗大量的能源,不符合《“十四五”原材料工业发展规划》提出的超低排放和清洁生产要求[2]。

针对工业炉窑燃煤的负面影响,相关学者从能源结构调整[3]和灵活调节工业负荷[4]等多角度积极开展节能减排的研究工作,而燃料替代逐渐成为改善燃煤炉窑环境的新思路。目前看来,所有的清洁低碳能源中,天然气大规模供能的稳定性好,短期内更适合用来替代煤炭。

研究以钢铁行业的球团矿回转窑为研究对象,设计回转窑“煤改气”的具体方案。并以某球团厂为例,给出天然气回转窑主要工艺流程及设计参数。

1 煤粉回转窑生产工艺

1.1 生产流程

现有煤粉回转窑的生产工艺过程包括制煤系统和回转窑系统。

(1)制煤系统

煤粉是球团矿生产的主要热源,原煤入厂粒度一般为0~80 mm,而送入回转窑的煤粉应控制粒度200目(0.074 mm)含量>75%,含水量<1%,这一过程需要靠制煤系统来实现。制煤系统的核心设备为磨煤机和煤粉收集器。原煤经管带机运输至破碎机粗破碎到中等粒度(40 mm以下),再进入磨煤机磨细,之后在沸腾炉产生的热风带动下,经过煤粉分离器,粗粉返回磨煤机进行二次磨制,细粉则通过收尘设备收集到粉仓。为了满足实际生产需要,避免由于设备故障带来的断供问题,制煤系统大多为中间粉仓式,即制成的煤粉暂时储存在细粉仓内,再根据生产需要量送入回转窑燃烧器。

其中,燃煤沸腾炉生成的高温烟气主要成分为CO2和N2,掺混一定量的空气之后,送入磨煤机输送合格煤粉经收尘设备后进入粉仓,同时对磨煤机内的原煤进行干燥。经过破碎、磨制、干燥等一系列操作,制煤系统将原煤制成粒度、含水量达标的合格煤粉,供给回转窑燃烧。

(2)回转窑系统

经链篦机干燥预热后的球团矿自窑尾进入回转窑内进行氧化、固结,随着回转窑翻滚,从窑尾向窑头方向移动,在高温烟气热辐射作用下完成一系列物理化学反应。窑头处有一根可伸缩式喷枪,通入一次风将煤粉送入窑内燃烧,调节喷煤枪伸缩长度可以控制火焰的位置;调节送风量能够控制喷煤量,改变火焰形状。同时将环冷一段的热废气(950~1 150 ℃)作为二次风引入窑头罩,控制窑内温度在1 250~1 300 ℃,均匀焙烧30 min后,输入下游工序。

1.2 生产参数

针对某球团厂设计规模为200万t/a的链篦机—回转窑球团生产线进行“煤改气”方案设计。生产过程参数主要涉及燃料和用电两方面。

(1)燃料参数

目前,回转窑使用的燃料为入厂粒度0~80 mm的烟煤,启窑升温时以柴油作为点火燃料。正常生产的耗煤量为6.442 t/h,启窑升温时,耗煤量及耗油量分别为2.083和1.042 t/h。煤粉及燃料油的主要化学成分见表1、表2。

表1 煤粉主要化学成分

表2 燃料油主要化学成分

(2)用电参数

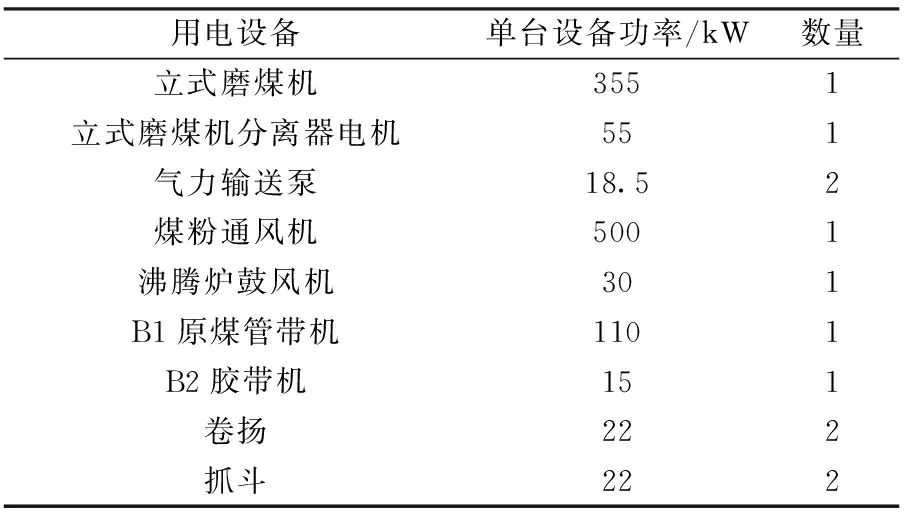

磨煤系统的运输、破碎、磨制、收集以及回转窑系统的运转和通风等都需要用电设备的参与。制煤系统总功率为1 368.8 kW,主要用电设备参数见表3。

表3 制煤系统主要用电设备

正常生产时,回转窑系统的主要用电设备总功率为5 932.58 kW。在球团矿生产过程中,结圈会增加设备负荷,影响球团矿质量,需要定期停炉清理。一般情况下,回转窑的结圈周期为42.5 d,单次启窑时间为24 h。由于启窑不进行球团矿的焙烧,因此用电设备的工作状态与正常生产时有所差别。其中,制煤系统的参数保持不变,以1 368.8 kW的功率满负荷工作6 h。主要用电设备参数见表4。

表4 煤粉回转窑启窑升温状态下主要用电设备参数

1.3 煤粉回转窑主要不足

虽然煤粉回转窑发展较早,技术成熟,市场占比大,但仍存在以下问题:占地大、煤粉处理过程耗能严重、温室气体排放多、污染严重和加剧结圈。

鉴于此,研究提出以天然气代替煤粉作为燃料为回转窑供能,增加燃料预处理设备的紧凑性,减少温室气体排放和污染物产生,并适当延长结圈周期,改善球团矿的产量和质量。

2 天然气回转窑工艺设计

燃料置换后,回转窑的主要热源为天然气。从运输、燃料预处理到最终入窑燃烧的整体流程都与煤粉回转窑有所差别。天然气回转窑工艺设计方案见图1。

图1 天然气回转窑工艺设计方案

2.1 生产参数设计

天然气回转窑的产品参数和煤粉回转窑相同,生产参数也包含燃料和用电两个方面。

(1)燃料参数

针对所研究的球团厂,使用的天然气的主要成分见表5。

表5 天然气主要成分摩尔分数 %

设计天然气消耗量时,参考了某同等规模(球团矿产量300 t/h)的焦炉煤气回转窑,根据两种燃气的热值,按照耗热量相等的原则,计算得出当天然气用量为3 306 m3/h时,能够在正常生产状态下为回转窑提供同等的热量。同理,启窑升温时,2 674 m3/h的天然气用量能够达到和原有煤粉回转窑相近的供热效果。因此,天然气回转窑的设计燃气使用量为正常生产3 306 m3/h,启窑升温2 674 m3/h。

(2)用电参数

参考焦炉煤气回转窑运行状况,燃料改为天然气后,回转窑结圈周期可以延长至55 d,在正常生产和启窑状态下的设备用电情况的区别就是表3中的制煤系统设备由1套10 kW的LNG点供系统取代,其负荷率为80%,工作时长为24 h,其余设备不变。

2.2 LNG点供系统设备设计原则及设计参数

研究设计的天然气回转窑是在现有生产系统的基础上进行的改进,回转窑系统的大部分参数维持企业原有的生产要求,只需对窑头燃料燃烧装置进行一定的改造。因此,将重点围绕LNG点供系统各环节相关设备的设计原则及参数展开讨论。

(1)LNG点供系统

点供系统的设备参数设计主要针对LNG卸车、贮存、气化、调压、BOG回收以及整个过程中燃料输送的相关装置进行。

①LNG卸车装置

卸车装置需要考虑到日卸车量和卸车速率两方面因素。其中,日卸车量参考球团回转窑的天然气日消耗量,由于该条生产线正常生产时的天然气消耗量为3 306 m3/h,考虑到NG到LNG的体积压缩系数(约1/600),日卸车量应达到约133 m3。研究中,点供系统采用自增压的卸车方式,增压器选择空温式气化器,过程简单,节约能耗。卸车时,在槽车和储罐之间产生0.2 MPa的顺压差,作为动力将槽车内的LNG液体输送到储罐。常用槽车容积为50~60 m3,充装系数85%~90%[5],一般要求卸车时间在2 h以内。因此,增压器设计卸车速率应该达到平均25~30 m3/h。实际操作过程中,随着槽车液体被不断输送到储罐内,液位造成静压差不断缩小,液体流速放缓。为了缩短卸车时间,可以采用增大槽车与储罐压差的方式。但液体流速提高会增大产生静电的风险。因此,卸车时的压差不能超过0.3 MPa[5],槽车内的压力也应控制在0.6~0.7 MPa。

②LNG贮存装置

LNG是在近-162 ℃条件下冷凝形成的液态天然气,体积约为气态时的1/600,且为易燃物,贮存条件严苛。LNG储罐应具有良好的低温承受能力、压力承受能力、保温隔热能力以及抵御自然灾害的载荷能力[6]。在所有类型的储罐中,立式平底低温储罐占地较小,能够满足200~200 000 m3范围内的储气容积要求[7],技术成熟,较为常用。综合考虑矿山的环境因素、储罐建设周期及球团矿生产企业的LNG贮存需求,选择单容式的立式平底低温储罐,储罐内层为不锈钢或9%Ni低温钢,外层为碳钢,中间填充保温材料,最低设计温度为-196 ℃[8],由于储罐的工作压力为0.6 MPa,因此设计压力为0.8 MPa。根据企业一周的平均用气量,设计容积约为930 m3。

③LNG气化装置

LNG的气化装置采用立式空温气化器,由星型结构的翅片管并列组合而成,材料为低温铝合金。工作时,LNG自下而上流过换热器,以空气为热源,依靠LNG冷却空气产生的自然浮力,配合强制通风扇来控制外部气流[9]。设计气化能力为下游回转窑系统小时高峰流量的2倍[10],约为6 612 m3/h。

设备运行时,换热器壁面温度大幅下降,易结霜,霜层热阻大且传热性能差,设备气化能力下降,容易造成换热管因受力不均而变形[11],需要定期除霜。这不仅影响生产效率,还会降低设备使用寿命,因此应该尽量抑制结霜现象的发生。空气温度、湿度和气化器间距是影响空温式气化器结霜情况的三个关键因素。生产过程中,可以通过喷洒热蒸汽提高气化器周围空气的温度,也可以利用机械排雾的方式增强空气流动性,降低湿度,缓解结霜。此外,在设备布置时,应该结合回转窑实际燃料需要量,考虑LNG气化需求后,合理安排气化器间距。同时,企业应该配备两组以上的气化装置,以便定期切换除霜。

④调压装置

调压装置的主要作用是将入口处压力较高的天然气调节到所需的较低压力后输出,并且当入口气体压力和用气量波动的情况下将天然气出口压力稳定在一定范围内[12]。在研究的球团生产线中,经空温或水浴气化后的天然气压力在0.3 MPa左右,而调压装置出口气体的压力则需要调整到3 kPa左右。

⑤BOG回收装置

BOG回收装置包括加热及调压设备,用于将系统中产生的蒸发气处理后输送到燃烧器,防止聚积在储罐内,使压力升高而增大安全隐患。因此,其设计工作能力取决于系统中BOG的生成量。

BOG的产生原因主要有自然蒸发和卸料、输气过程中的管道漏热。其中,自然蒸发量由天然气的日蒸发率决定,与燃料成分、储罐容积及保冷材料厚度等因素有关。设计容积约930 m3的储罐,日蒸发率一般为0.1%~0.15%,日蒸发量约为0.93~1.395 m3,每天生成558~837 m3的BOG,实际选型时也可以根据燃气厂家提供日蒸发率的最大值计算。而卸车过程中,由于管道漏热,也会有一定的BOG生成,可按日蒸发量的10~20倍[10]进行估算,约为10 000 m3。

⑥燃料输送装置

由于LNG的温度约为-162 ℃,因此燃料输送管道和阀门(尤其在低温段)应该具有良好的保冷及耐冷综合机械性能。目前,常用的低温管道多采用奥氏体不锈钢材料,外面包裹一定厚度的保冷材料,减少表面凝露结冰,降低冷量损失。

(2)回转窑系统

燃料置换后,回转窑系统需要改进的主要是窑头的燃料燃烧器,将之前的煤粉烧嘴改为天然气燃烧器。使用时,根据设计生产参数调整天然气供入量,正常生产时约为3 306 m3/h,启窑升温时2 674 m3/h。同时,注意调整助燃风量,维持窑内温度适宜(1 250~1 300 ℃),以达到均匀燃烧,节约燃料,提高球团矿品质的目的。

2.3 天然气回转窑的优势

相较于煤粉回转窑,以天然气为燃料的生产工艺在燃料预处理工艺、燃烧产物对环境的影响及产品质量和产量等方面都具有一定的优势。

(1)燃料预处理设备紧凑,过程简单,能耗低。

(2)燃烧产物简单,对环境影响较小,且无需进行废渣处理。

(3)延长结圈周期,改善球团矿的质量,提高产量。

综上所述,燃料置换不仅能够简化生产流程,节省燃料预处理的设备电耗,降低噪声污染,还可以削弱燃烧产物对环境的危害,延长结圈周期,提高球团矿的产量和质量。

3 结论

研究设计了一套LNG点供式的球团矿回转窑“煤改气”方案。结合某球团厂现有煤粉回转窑的生产数据给出了燃料置换后天然气回转窑的具体工艺流程、生产参数以及设备设计原则和参数。对于年产200万t的球团矿生产线而言,设计天然气用量为正常生产时3 306 m3/h,启窑升温时2 674 m3/h,LNG储罐设计容积约为930 m3,气化器设计气化能力约为6 612 m3/h。